Разработка технологии пайки деталей из тантала и стали 12Х18Н10Т

Автор: Дровосеков С.П., Ордин Н.А., Титова О.В., Смирнов Ю.Г., Малых М.В.

Рубрика: Технология

Статья в выпуске: 2 т.25, 2025 года.

Бесплатный доступ

В статье представлены результаты отработки технологии пайки деталей из тантала и нержавеющей стали 12Х18Н10Т с использованием припоя ВПр4. Конструкция паяемого узла представляет собой телескопическое соединение, в котором кольцо из стали 12Х18Н10Т охватывает танталовое диаметром 52 мм. Поскольку тантал со многими металлами образует интерметаллиды, наличие которых приводит к хрупкому разрушению паяных соединений, необходимо было определить условия, позволяющие предотвратить образование сплошных интерметаллидных прослоек в паяном шве. Одним из таких условий является отсутствие контакта тантала с компонентами припоя и стали. В качестве такого решения было выбрано защитное медное покрытие, получаемое наплавкой на танталовую деталь с последующей механической доработкой. В ходе работы проведены эксперименты по определению необходимой толщины медного покрытия при взаимодействии с расплавленным припоем. Анализ проведен на металлографических шлифах образцов припой – медь и паяных соединений с помощью электронной микроскопии зоны взаимодействия. При выбранных режимах пайки (выдержка при 1050 °С в течение шести минут, среда – аргон) взаимодействие припоя в виде цилиндра высотой 1 мм и диаметром 5 мм с медной пластинкой 3 мм происходит на глубину до 0,6 мм. Уменьшение толщины припоя до 0,3 мм, что соответствует паяльному зазору, образующемуся при нагреве деталей до температуры пайки, не привело к сквозному проникновению компонентов припоя через пластину меди толщиной 0,6 мм. Таким образом, по результатам экспериментов определена достаточная толщина медного слоя (не менее 0,6 мм), которая исключит проникновение к танталу элементов, образующих с ним интерметаллиды при пайке данной конструкции. Выполнена пайка образцов для механических испытаний на изгиб и натурных деталей. Рентгеноспектральным микроанализом шлифов подтверждено отсутствие интерметаллидов в системе тантал – медь – припой – сталь после пайки по выбранным режимам. Прочность паяных образцов с медным покрытием практически в два раза выше (398 МПа), чем прочность образцов без покрытия (212 МПа). Для других конструкций (габариты, материалы) и температурно-временных режимов пайки потребуется оценка минимальной толщины защитного покрытия, аналогично проведенной в этой работе.

Пайка, нержавеющая сталь, тантал, интерметаллид, механические свойства, рентгеноспектральный микроанализ

Короткий адрес: https://sciup.org/147252220

IDR: 147252220 | УДК: 621.791.37 | DOI: 10.14529/engin250204

Текст научной статьи Разработка технологии пайки деталей из тантала и стали 12Х18Н10Т

Тантал как конструкционный материал находит широкое применение в космической, атомной и других областях техники [1, 2]. Одной из проблем, стоящих при его использовании, является получение прочных и герметичных соединений с другими конструкционными материалами, например, с нержавеющими сталями. Для получения соединений разнородных материалов активно используют пайку [3–6].

Известно, что с большинством металлов тантал образует хрупкие интерметаллидные соединения [7, 8], которые значительно ухудшают механические характеристики соединений, получаемых пайкой или сваркой [9–14].

Из всего многообразия металлов, используемых в качестве припоев, тантал не образует ин-терметаллидов с медью, серебром, хромом [15–19]. Эти металлы используют в качестве припоев или барьерных покрытий [20], наносимых на тантал различными методами (напылением, наплавлением, гальваническим осаждением и др.). При пайке тантала с нержавеющей сталью широко применяется медь как в виде припоя, так и в качестве барьерного покрытия [21–23].

По результатам проведенного поиска было установлено следующее. Для получения паяного соединения без интерметаллидов при пайке тантала с 12Х18Н10Т медным припоем ограничивают время нахождения припоя в расплавленном состоянии до 1,5 с при скорости нагрева паяемых деталей до 200 °С/с [21]. Авторы патента [22] для предотвращения образования интерметаллидов в паяном шве поверхность тантала покрывают слоем меди толщиной до 1 мм с подслоем никеля, полученным гальваническим осаждением, и пайку проводят припоем системы Cu–Ni–Mn с температурой плавления ниже температуры плавления меди.

Недостатком первого технического решения является сложность создания условий при пайке массивных деталей (как в нашем случае), обеспечивающих необходимую скорость нагрева и время нахождения припоя в расплавленном состоянии. К недостаткам второго способа пайки относятся технические трудности при нанесении гальваническим способом меди толщиной до одного миллиметра осаждаемого металла [24].

Цель данной работы заключалась в разработке технологии пайки узла высотой 10 мм и общей массой 440 г, в состав которого входит наружное кольцо из стали 12Х18Н10Т и внутреннее кольцо из тантала наружным диаметром 52 мм. В процессе исследований необходимо было определить нужную толщину барьерного медного покрытия, температурно-временные режимы пайки, прочностные характеристики паяного соединения, его герметичность и структуру паяного соединения на предмет образования интерметаллидов в паяном шве.

При исследовании микроструктуры и состава зон сварных и паяных соединений широко используется электронная микроскопия, совмещенная с энергодисперсионной спектроскопией [1, 25–29], как наиболее наглядный и информативный метод анализа. В данной работе рентгеноспектральный микроанализ (РСМА) использован как для определения оптимальной толщины медного слоя, так и для исследования структуры паяного соединения на наличие или отсутствие интерметаллидных слоев.

Экспериментальная часть

Для решения поставленной задачи был выбран вариант, включающий нанесение медного покрытия на тантал методом наплавления в вакууме; в качестве припоя использовали припой системы Cu–Ni–Mn (ВПр4). Припой имеет температуру плавления 940–980 °С и предназначен для пайки нержавеющих сталей в среде аргона. Рекомендованная температура пайки составляет 1050 °С [19].

Для оценки взаимодействия припоя с медной подложкой при температурно-временных режимах пайки были проведены эксперименты по смачиванию припоем медных пластинок размером 20×20 мм и толщиной 2,2 мм в соответствии с ГОСТ 23904-79. Припой в виде цилиндра высотой 1 мм и диаметром 5 мм размещали в центре пластины. Образец нагревали в печи в среде аргона до температуры 1050 °С (до расплавления припоя) и выдерживали шесть минут. Рентгеноспектральный микроанализ зоны взаимодействия припоя с медной подложкой проводили на шлифах образцов.

Определив глубину растворения тантала в припое по данным РСМА, были проведены эксперименты по расплавлению меньшего количества припоя (высота 0,3 мм) по медной пластине толщиной 0,6 мм. Данная высота припоя была выбрана в соответствии с величиной паяльного зазора, образующегося после нагрева соединяемых деталей до температуры 1050 °С. Величина зазора рассчитывается по формуле b=d^T(a2-a Д где Д - величина зазора, мм; d - диаметр зоны соединения, мм; ДТ - разность температур, °С; аг, а2 - коэффициенты линейного расширения тантала и стали в диапазоне (20-1000) °С, равных соответственно 7,6×10--6 1/°С и 19,3×10--6 1/°С [19]. Для рассматриваемой конструкции эта величина составляет порядка 0,6 мм на диаметр (0,3 мм на сторону) при внутреннем диаметре детали из нержавеющей стали, равном 52 мм.

Определение прочностных характеристик паяных соединений проводили на образцах, представляющих собой пластины из стали 12Х18Н10Т и тантала размером 50×7×2,5 мм, соединенных между собой по торцевой поверхности припоем. Припой в виде пластины размером 7×2,5 мм и толщиной 0,3 мм размещали между образцами. На образцы из тантала наплавляли слой меди в вакуумной печи при температуре 1120 °С и времени выдержки при данной температуре в течение 3 мин с последующей механической доработкой. Пайку образцов как с медным покрытием, так и без него осуществляли в вертикальном положении в среде аргона при температуре 1050 °С и времени выдержки 6 мин. Фиксацию образцов обеспечивали специальным приспособлением. После механической доработки паяных соединений (удаление наплывов припоя и галтелей) образцы как с медным, так и без медного покрытия испытывали на изгиб по методике ГОСТ 2416780. Испытания на изгиб паяных соединений позволяют оценить влияние хрупких прослоек в паяном шве на его свойства.

По результатам отработки технологии на образцах была запаяна партия изделий. Наплавку медного слоя на танталовое кольцо проводили в графитовой оправке в вакууме при температуре 1120 °С и времени выдержки при данной температуре в течение 3 мин. Последующей механической доработкой обеспечивали необходимую толщину медного покрытия. Пайку колец осуществляли в среде аргона при температуре 1050 °С с выдержкой в течение 6 мин. Припой ВПр4 в виде кольца размещали в галтельной части паяного соединения. Скорость нагрева деталей составляла 10 °С/мин, охлаждение – с печью.

После механической доработки сборки проводили контроль паяного соединения на герметичность методом обдува по методике ГОСТ 28517-90 в специальном приспособлении. Сборку через резиновые уплотнители зажимали между двумя фланцами так, что представлялась возможность обдува гелием паяного соединения. На втором фланце имелся штуцер, через который внутренний объём кольца соединялся с течеискателем. Чувствительность прибора находится на уровне 1×10–11 м3×Па/с.

Результаты

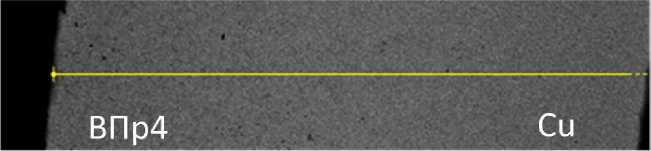

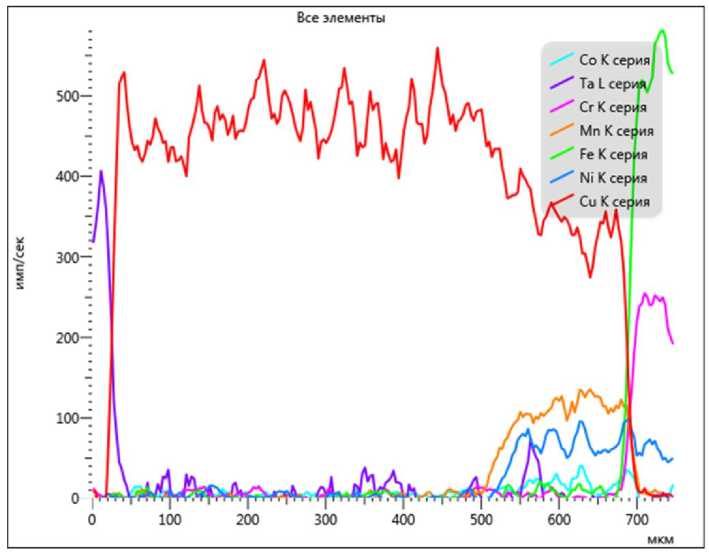

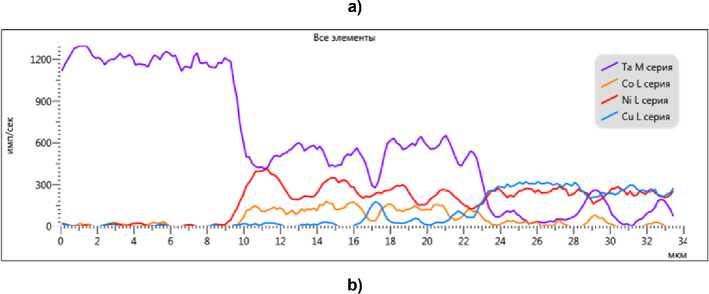

Результаты РСМА зоны взаимодействия припоя (высота 1 мм, диаметр 5 мм) с медной пластиной толщиной 2,2 мм приведены на рис. 1. На рис. 1а приведен макрошлиф образца, показывающий вид припоя после его растекания по медной пластине. Высота капли припоя составляет 0,6 мм, краевой угол смачивания порядка 17 градусов. На рис. 1b приведено линейное распределение характеристических рентгеновских излучений химических элементов в зоне контакта припой – медь, из которого следует, что общая протяженность припоя (661 мкм) вместе с зоной растворения меди в припое составляет 1250 мкм. Таким образом, компоненты припоя проникают в медную подложку на глубину до 590 мкм.

Внешний вид медной пластины с расплавленным на ней припоем приведен на рис. 2. При толщине медной пластины 0,6 мм проникновения припоя на всю толщину пластины не наблюдается (рис. 2b).

Таким образом, медное покрытие толщиной более 0,6 мм при величине паяльного зазора 0,3 мм обеспечивает защиту тантала от компонентов расплавленного припоя, в частности никеля, марганца и кобальта, образующих интерметаллидные соединения с танталом.

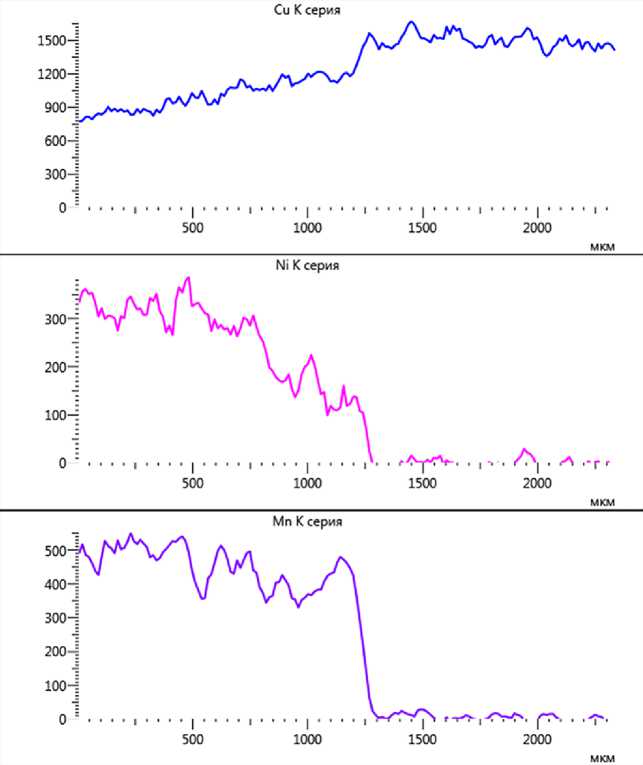

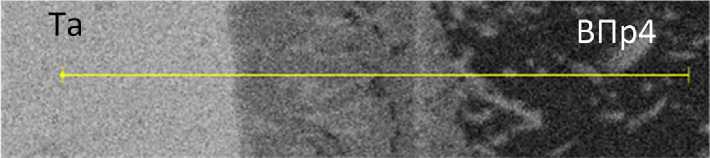

На рис. 3 приведены результаты рентгеноспектрального микроанализа паяного соединения Та – сталь 12Х18Н10Т. Из рис. 3 следует, что на поверхности тантала интерметаллидных соединений не образуется.

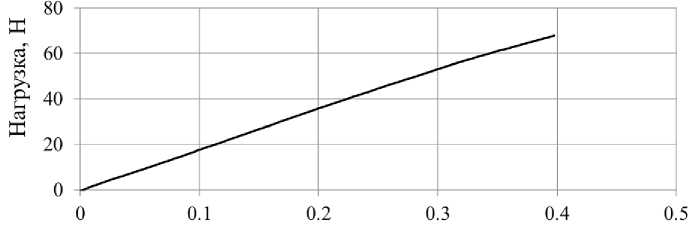

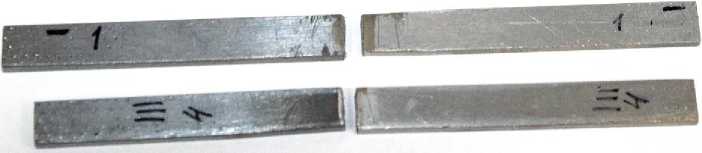

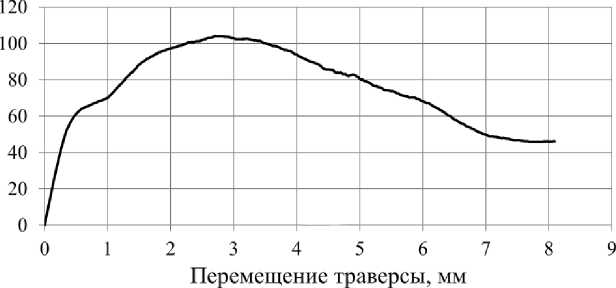

На рис. 4 приведены паяные образцы и диаграммы их нагружения. Прочность при изгибе образцов с медным покрытием составила 398 МПа, а без покрытия – 212 МПа. Из диаграмм нагружения следует, что характер разрушения паяных швов с медным слоем носит пластичный характер, без медного покрытия хрупкий, и происходит по интерметаллидному слою: тантал – никель – кобальт. Об этом свидетельствуют полученные данные, приведенные на рис. 5. Аналогичные результаты показаны и в других работах, например, [30], где отмечается, что разрушение паяного соединения также происходит по границе медь – припой.

а)

b)

c)

Рис. 1. Припой на меди: а – шлиф; b – фрагмент; c – линейное распределение излучений по линии фрагмента

Fig. 1. Solder on copper: a – ground surface; b – fragment; c – linear distribution of x-ray emissions along the fragment

а)

b)

Рис. 2. Образец меди толщиной 0,6 мм после расплавления припоя: а – вид со стороны припоя; b – вид с обратной стороны

Fig. 2. Copper sample (0.6 mm thick) after solder melting: a – solder side view; b – reverse side view

а)

b)

Рис. 3. Паяное соединение тантал – сталь 12Х18Н10Т: а – микроструктура (снимок в отраженных электронах); b – распределение характеристических рентгеновских излучений элементов по сечению

Fig. 3. Tantalum – stainless steel soldered joint: a – microstructure (BSE image); b – cross-sectional distribution of x-ray emission of elements

Перемещение траверсы, мм

а)

b)

c)

d)

Рис. 4. Механическое испытание паяных образцов на изгиб (диаграмма и внешний вид образцов после испытаний): а, b – образец без медного покрытия; c, d – образец с медным покрытием

Fig. 4. Mechanical bending test of soldered samples (diagram and post-test appearance): a, b – sample without copper coating; c, d – sample with copper coating

Рис. 5. Паяное соединение тантал – сталь 12Х18Н10Т без медного покрытия: а – снимок в отраженных электронах; b – линейное распределение характеристических рентгеновских излучений химических элементов

Fig. 5. Tantalum – steel soldered joint without copper coating: a – BSE image; b – linear distribution of x-ray emissions of elements

По результатам отработки технологии пайки изготовлено необходимое количество узлов, внешний вид которых показан на рис. 6.

Проверка на герметичность показала, что натекание гелия через паяный шов находится на уровне 1 ⋅ 10–10 м3 ⋅ Па/с.

Рис. 6. Сборочная единица с паяным соединением

Fig. 6. Assembly unit with a solder joint

Заключение

Таким образом, разработанная технология пайки разнородных материалов (тантал – сталь 12Х18Н10Т) припоем ВПр4 позволяет получать герметичные, прочные и пластичные паяные соединения. Эффект достигается за счет использования барьерных покрытий (медь), не образующих с соединяемыми материалами и припоями интерметаллидных соединений.

В паяемой конструкции при величине паяльного зазора, равного 0,3 мм на сторону, интерме-таллидные соединения не образуются при толщине медного слоя 0,6 мм.

Паяные соединения, полученные на образцах по разработанной технологии, характеризуются высокой прочностью на изгиб – на уровне 400 МПа. Разрушение соединения происходит по границе припой – сталь 12Х18Н10Т при напряжениях, соответствующих прочности припоя ВПр4.

Герметичность паяных соединений сборочных единиц не хуже 1 ⋅ 10–10 м3 ⋅ Па/с.