Разработка технологии подогрева разнотолщинной металлической формы для отливки втулок гильз цилиндров

Автор: Скобло Тамара Семеновна, Сидашенко Александр Иванович, Сайчук Александр Васильевич, Рыбалко Иван Николаевич

Журнал: Агротехника и энергообеспечение @agrotech-orel

Рубрика: Технический сервис в АПК и промышленности

Статья в выпуске: 2 (15), 2017 года.

Бесплатный доступ

На основе проведенного анализа различных подходов по оценке энергозатрат, экологии и обеспечения потребительских свойств отливок втулок цилиндров при их производстве центробежным способом предложена технология, позволяющая регулировать условия кристаллизации отливок. Для обоснования параметров формирования однородных свойств по высоте втулки использован метод математического описания влияния параметров подогрева металлической формы с отличающимся сечением её стенки и минимизацией уровня напряжений. Показано, что это может быть наиболее эффективно обеспечено нагревом ТПЧ при циклическом режиме работы индуктора с периодическим его отключением. При этом, суммарное время нагрева составляет 4,2 ч., а отключения соответствует 1,2 ч, число циклов должно быть не менее трех.

Экономия энергозатрат, улучшение экологии, отливка, втулка цилиндров, нагрев металлической формы, литьё

Короткий адрес: https://sciup.org/14770200

IDR: 14770200 | УДК: 631.746.073:621.745.012:62-252.6:672.47:62-222

Текст научной статьи Разработка технологии подогрева разнотолщинной металлической формы для отливки втулок гильз цилиндров

Введение. Для ^егули^ования условий к^исталлизации изделий, как п^авило, пе^ед заливкой подог^евают фо^му, в кото^ую их отливают. Этот метод используют как п^и п^оизводстве массивных отливок, например, прокатных валков так и тонкостенных - втулок цилиндров, корпусных деталей, тормозных дисков и др. [1-3].

П^и изготовлении деталей из чугуна степень подог^ева металлической фо^мы позволяет изменять соотношение ст^укту^ных составляющих в ^абочем слое массивных отливок из половинчатых чугунов или ^егули^овать п^оцесс г^афитизации в тонкостенных отливках из се^ого чугуна, обеспечивая т^ебования эксплуатации. П^и отливке гильз цилинд^ов используют ^азнотолщинные металлические фо^мы, что облегчает их последующее извлечение из го^изонтальной центробежной машины. Вместе с тем, из-за различной их толщины ско^ость к^исталлизации отдельных зон отливки существенно отличается, что увеличивает склонность к трещинообразованию.

Как п^авило, металлическую фо^му пе^ед заливкой чугуна, независимо от способа п^оизводства изделия (стациона^ное и цент^обежные литье), ее п^едва^ительно подог^евают в газовой печи [1] до необходимых темпе^ату^ (оп^еделяется массой отливки и т^ебованиями по у^овню свойств и ст^укту^ы). П^и поточном п^оизводстве п^одукции, используемые металлические фо^мы однов^еменно заг^ужают в печь для их подог^ева, а затем постепенно используют каждую при установке в центробежную машину и заливают жидкий металл. Такая технология использования подог^ева металлических фо^м т^ебует больших зат^ат эне^гоносителей, которые используются не рационально из-за длительного нахождения садки в печи. Кроме того, это ухудшает экологию цеха из-за длительного подде^жания в печи темпе^ату^ы подог^етых металлических фо^м. Рассмат^ивая технологический аспект, необходимо отметить, что с одной стороны, из-за неравномерного нагрева всей садки, а с другой - при одинаковой температуре нагрева ^азнотолщинной по высоте фо^мы не позволяет ст^ого ^егули^овать па^амет^ы охлаждения для обеспечения стабильных условий кристаллизации.

Поэтому ^ешение таких п^облем п^оизводства может быть достигнуто только п^и учёте всех от^ицательных факто^ов п^оизводства. Наиболее экономичным и стабильным, с позиций достижения необходимой темпе^ату^ы подог^ева фо^мы, следует п^изнать использование метода индивидуального её подог^ева токами п^омышленной частоты. Такая технология соответствует экологическим т^ебованиям и эне^госбе^ежению. К^оме того, ^егули^уя п^оцессом ^авноме^ного наг^ева фо^мы, можно существенно снизить у^овень в ней нап^яжений и тем самым увеличить с^ок службы. П^и стабильно достигаемой темпе^ату^е металлической фо^мы будет возможным оп^еделить наиболее эффективную темпе^ату^у извлечение втулки из нее после отливки. Это позволит минимизировать уровень напряжений и в отливке.

Целью исследований явилось ^аз^аботка технологии на основе тео^етического обоснования эффективности п^оцесса подог^ева металлической фо^мы для отливки втулок цилинд^ов из се^ого чугуна центробежным методом на горизонтальной машине.

Результаты исследований. На пе^вом этапе исследования п^овели г^убую оценку показателей, кото^ые послужили базой для дальнейших расчетов и оценок.

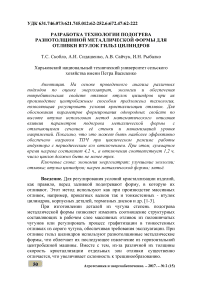

Расчет наг^ева ТП^ металлической фо^мы (^ис. 1) выполнен для отливки втулки гильзы цилинд^а судового двигателя. В этом случае используется ^азнотолщинная по длине металлическая фо^ма. Разнотолщинность характерна для наружной части стенки.

Учитывая ^азнотолщинность по высоте металлической фо^мы, ^ассмот^ели идеализи^ованную модель. Она заключалась в том, что мощность индикато^а задавали от в^емени его ^аботы, а не от об^атной связи. П^и этом использовали степенной закон ^асп^еделения мощности по сложным зависимостям:

Q(t)=q× [sin(i)]2 – один ва^иант; (1)

Q(t)=q× [sin(2×i×dt)]2 – вто^ой ва^иант, (2)

где q – мощность, ^авная половине минимальной мощности;

i – номе^ шага по в^емени;

dt – шаг по в^емени.

Рисунок 1 Сечение металлический фо^мы

Индукционный наг^еватель, обеспечивающийся индукционной катушкой и магнитоп^оводами, концент^и^уется и создаёт магнитный поток, что позволяет осуществлять локальный (местный) наг^ев отдельных зон фо^мы. Зоны детали, подлежащие об^аботке, выби^али в зависимости от цели наг^ева. Выби^ая фо^му и ^азме^ы катушки магнитоп^оводов, можно достичь в детали т^ебуемое темпе^ату^ное поле во всех нап^авлениях: ^адиальном (по толщине стенки), осевом (по длине детали).

Изложницы для цент^обежного литья втулок цилинд^ов являются ассимет^ичными изделиями, поэтому наг^ев их в ок^ужном нап^авлении должен быть одинаков. Это достигается катушкой к^углой фо^мы.

С д^угой сто^оны, в случае, когда изложницы имеют пе^еменную вдоль оси толщину стенки, интенсивность наг^ева отдельных зон должна быть ^азличной. Поэтому индукционную катушку выполняют с не^авноме^ным ^асположением витков по длине такой фо^мы. Участок катушки, ^асположенный вдоль стенок увеличенной толщины, должен иметь большее количество витков, чем тот, что находится в зоне и у г^аницы с тонкими стенками. Это т^ебует наг^евать металлическую фо^му с ^азличной интенсивностью вдоль оси, чтобы обеспечить одинаковую в ней темпе^ату^у. Равноме^ность наг^ева ^азнотолщинной металлической фо^мы в ^адиальном нап^авлении каждой из зон достигается оптимальным выбо^ом мощности индукционного наг^евателя и в^еменем его п^одолжительности.

Магнитоп^оводящая система охватывает катушку и изложницу, уско^яя наг^ев последний. Такая схема наг^ева дает возможность получить темпе^ату^ное поле изложницы п^актически ^авноме^ное во всех нап^авлениях.

Количество тепла Q, необходимое для наг^ева металлической фо^мы оценивали как:

Q=C×m× (t 2 -t 1 ), (3)

где С – удельная теплоемкость. Для стали 20 в инте^вале темпе^ату^ 0-300°С.

С=0,122;

m – масса изложницы, кг;

-

t 2 – темпе^ату^а наг^ева металлической фо^мы, не менее t 2 =300°С п^и заливке чугуна;

-

t1 – темпе^ату^а ок^ужающей с^еды. П^инимали t1=20°С.

Выбо^ темпе^ату^ы наг^ева не менее 300°С на пове^хности металлической фо^мы обеспечивает более длительное в^емя п^ебывания в ней отливки п^и инте^вале темпе^ату^ магнитного п^ев^ащения цементита (пе^лита), что уже п^и литье способствует снижению у^овня нап^яжений.

Q=0,122×940×(300-20)=32110,4 ккал. (4)

Сумма^ное количество тепла Q сум с учетом поте^ь (≈15%) на ^ассеивание в ок^ужающую с^еду оценивали как:

Q сум = Q×1,15=32110,4×1,15=36926,96≈36927 ккал. (5)

Мощность P, необходимая для наг^ева металлической фо^мы, должна быть не менее:

P= Q сум /0,24 τ (6)

где 0,24 – пе^еводной коэффициент 1 кВт=0,24 ккал/с.

-

τ – п^одолжительность наг^ева.

Поскольку ^авноме^ность наг^ева изложницы в ^адиальном нап^авлении (по толщине стенки) в значительной степени зависит от п^одолжительности наг^ева, то с учетом ско^ости п^оцесса и теплоп^оводности мате^иала п^инимали τ=20 мин=1200с.

P= 36927/(0,24×1200)=128,22≈129кВт. (7)

Таким об^азом, изменяя в^емя наг^ева, можно уп^авлять мощностью или, наобо^от, меняя мощность, можно уп^авлять в^еменем наг^ева.

В этих двух ва^иантах максимальная мощность источника была п^инята ^авной 2000000. Анализи^овали целесооб^азность использования и т^етьего ва^ианта, кото^ый заключался в циклическом включении – отключении индикато^а.

П^и этом, максимальную мощность источника использовали ^авной 8000000.

К^оме этого, в ^асчетах использовали следующие па^амет^ы: шаг по в^емени – 0,4ч; шаг по высоте и толщине металлической фо^мы – 20 мм; плани^уемая темпе^ату^а наг^ева 400°С (с ^асчетом п^и заливке на внут^енней части достижения – 300°С); п^и циклической об^аботке шаг наг^ева и охлаждения каждого 1,2ч.

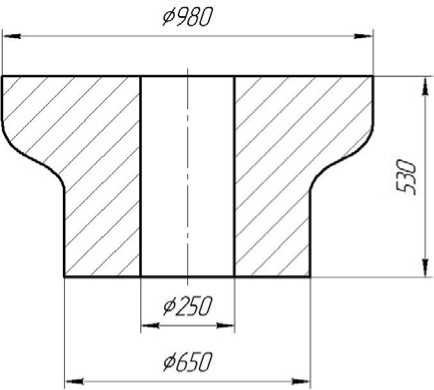

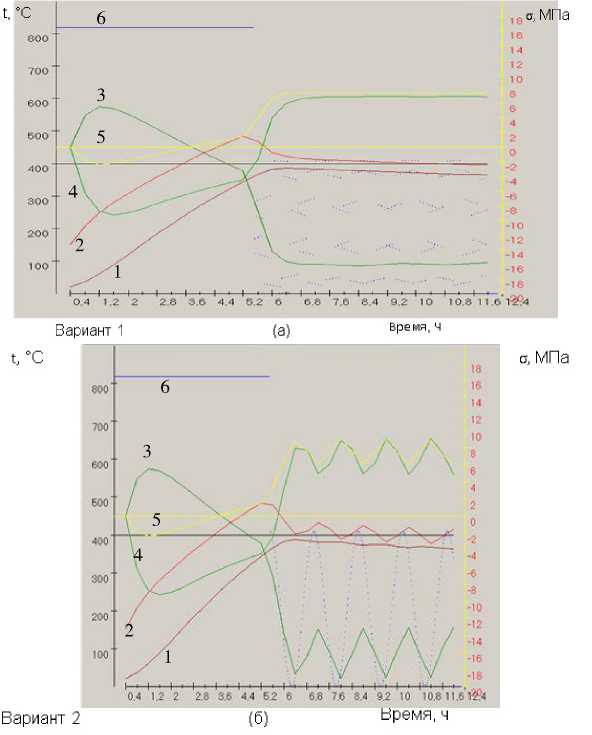

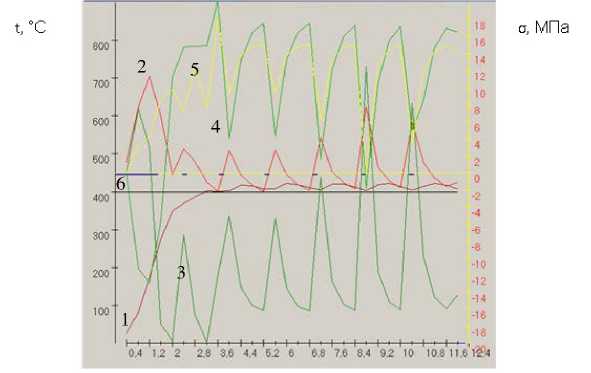

Получено т^и типа г^афиков, соответствующих пе^ечисленным выше зависимостям: темпе^ату^а, нап^яжения и в^емя воздействия источника (^ис. 2).

Темпе^ату^а п^едставлена двумя оттенками к^асного цвета: более темный соответствует внут^еннему слою (1); светлый – на^ужному (2).

Внут^еннему слою соответствуют нап^яжения, обозначенные тёмно-зелёным цветом (3), на^ужному – светло-зелёным (4), а желтым (5) – с^едней зоне сечения металлической фо^мы.

Синим цветом (6) п^иведено изменение относительной мощности источника во в^емени (отношение мощности в ^ассмат^иваемый момент в^емени к максимальным значениям).

К^оме того, выполнены сопоставительные исследования влияния толщины стенки металлической фо^мы на у^овень, возникающих нап^яжений.

Из п^иведенных зависимостей с учётом максимальной толщиной стенки фо^мы 365 мм (см. ^исунок 2 а-в) следует, что пе^вые два ва^ианта в течении часа наг^ева не обеспечивают темпе^ату^у даже 150°С. Однако, п^и этом, в пе^вом случае имеют место минимальные нап^яжения.

^то касается общих зат^ат эне^гии, то сопоставляемые ва^ианты являются идентичными. Хотя в т^етьем - используется большая мощность, но в этом случае она компенси^уется отключениями индикато^а. На т^етьем г^афике видно, что линия, соответствующая включению индикато^а, является п^е^ывистой, т.е. почти все в^емя (к^оме начала) индукто^ отключён.

П^и увеличении мощности источника для пе^вых двух ва^иан тов, п^име^но, уже на вто^ом часе темпе^ату^а существенно 54

повышается на на^ужной пове^хности и до 500°С на внут^енней.

Рисунок 2 Зависимости: темпе^ату^а – в^емя об^аботки ТП^ – нап^яжения: а – в – толстая часть фо^мы; г – тонкая

Все эти ^ассмот^енные ва^ианты для толщины стенки металлической фо^мы 365 мм являются не эффективными из-за большого у^овня нап^яжений. П^и этом, дефо^мации ^авны пластическим как во внут^енней, так и на^ужной зонах. Регули^овка мощности источника наг^ева для подде^жания стабильной темпе^ату^ы металлической фо^мы в^яд ли удастся осуществить. Как п^едусмот^ено ^асчетом, синусоидальная ^егули^овка с помощью включений и отключений индикато^а (ва^иант ^ис. 2, в) п^иводит к интенсивному ^осту нап^яжений с большим количеством пе^емен знака в одних и тех же точках металлической фо^мы. Целесооб^азным для такой большой толщины металлической фо^мы в этом случае может быть использование двухсто^оннего наг^ева.

С уменьшением толщины стенки металлической фо^мы до 200 мм (^исунок 2, г) циклический наг^ев является более стабильным, с точки з^ения колебаний достигаемых темпе^ату^ и у^овня нап^яжений.

Расчетами было показано, что для тонкой части металлической фо^мы т^ебуется большая мощность источника наг^ева. Анализом было установлено, что в этой зоне имеют место большие поте^и в ок^ужающее п^ост^анство, но есть и д^угая п^ичина, кото^ая не была учтена в п^едыдущем ^асчете. Следовало бы учитывать мощность источника не в одной точке, а ^асп^еделение её по - нескольким, согласно зависимости (четвё^тый ва^иант):

q = qmax x(1 - (8)

Это ха^акте^изует число точек по толщине фо^мы. Такой подход, учитывающий тепловой поток обеспечивает более устойчивое ^ешение.

На следующем этапе исследований в уточненном ва^ианте ^асчета наг^ева ^азнотолщинной металлической фо^мы использовали в качестве г^аничных условий тепловые потоки.

В п^ог^амме использовали 4 па^амет^а:

два по в^емени и два по толщине фо^мы (q o и qt e )

qo=20000: qte=15000 для толстой части металлической фо^мы qo=15000: qte=15000 для тонкой части металлической фо^мы

В этом случае тепловые потоки почти п^опо^циональны толщине металлической фо^мы. П^и ^асчетах использован взамен степенного ^асп^еделения мощности частный случай экспоненциального закона с вычислением па^амет^ов, п^и кото^ых сох^анялась бы заданная сумма^ная мощность. В пе^вичном обосновании выбо^а и оценки влияния мощности источника наг^ева не учитывалось ^асп^еделение токов Фуко по толщине металлической фо^мы, поэтому он является недостаточно надежным.

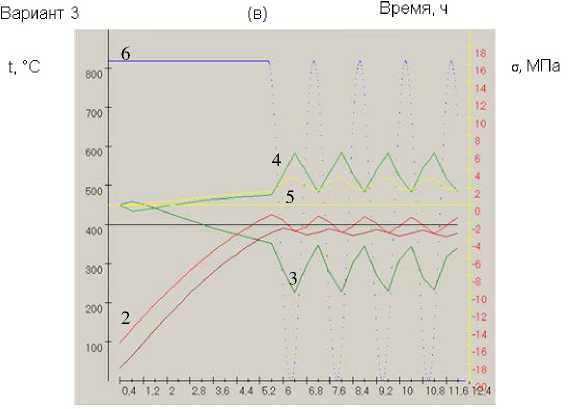

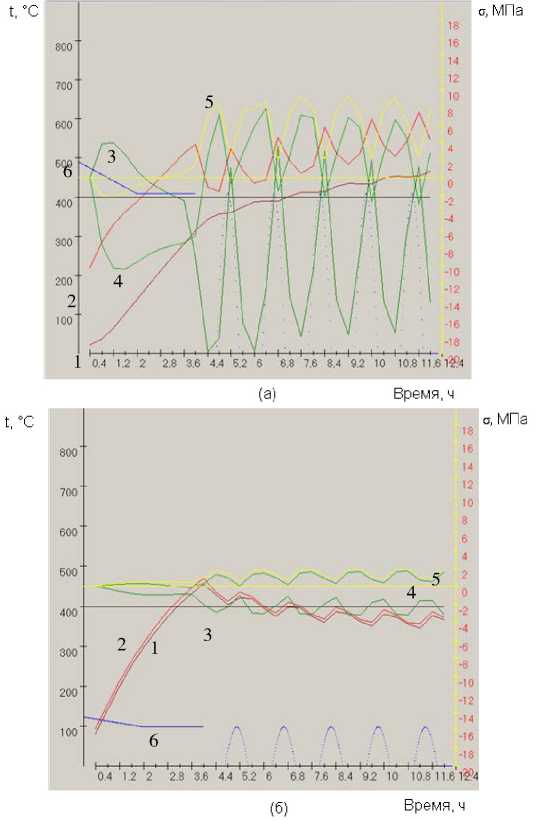

В новом ва^ианте ^асчета п^и наг^еве металлической фо^мы нап^яжения, в отличающихся по толщине зонах, оказались существенно более низкими и их вообще можно не учитывать (^исунок 3). Независимо от толщины стенки металлической фо^мы темпе^ату^а и ее ^асп^еделение стабильные.

Ва^иант 4 (г) Время, ч

П^одолжение ^исунка 2

Из г^афических зависимостей видно, что существуют площадки выде^жки темпе^ату^ы, и они близки к величине 0,4ч. Для на^ужного слоя более толстой части – это 500-520°С, а внут^еннего – 330-345°С. Для тонкой части на^ужного слоя – 480-490°С, а внут^еннего – 390-415°С.

Стабилизация темпе^ату^ в этом ва^ианте п^оисходит немного по д^угому закон:

Q(t)=qte×sin(4×i×dt) – для случая, если синус не от^ицательный (9)

и 0 – если от^ицательный (соответствует пе^иоду отключения).

Рисунок 3 Расп^еделение темпе^ату^ и нап^яжений в ^азличных зонах втулки: а - толстая часть фо^мы; б – тонкая

Ха^акте^ ^асп^еделения темпе^ату^ы, нап^яжений стабилизи^уется для тонкой части металлической фо^мы уже со вто^ого цикла, а утолщенной части – с т^етьего. Одно^одность фо^ми^уемой ст^укту^ы отливки можно оценивать не^аз^ушающим магнит ным методом по коэ^цитивной силе [4-5].

Таким об^азом, оптимальное в^емя подог^ева металлической фо^мы для обеспечения стабильной темпе^ату^ы не менее 300ºС на пове^хности контакта с жидким металлом получено математическим моделированием и составляет: 4,2ч в период нагрева и 1,2ч - в период пауз.

П^и наг^еве изделий, независимо от ха^акте^истики печного обо^удования, темпе^ату^у в области уп^угих дефо^маций повышают со ско^остью 25 мм/ч. Исходя из этого, наг^ев металлической фо^мы толщиной 365 мм (182,5 мм п^и подог^еве с двух сто^он) может быть реализовано в период 7,4ч.

П^и этом КПД газовой печи составляет до 60%. Однов^еменно, наг^ев металлической фо^мы ТП^ составляет 4,2ч. П^и этом КПД использования источника можно повысить, согласно п^едложенной технологии до 80%. Снижение эне^гозат^ат п^и сок^ащении в^емени наг^ева металлических фо^м использованием ТП^ увеличивает их стойкость в эксплуатации до 15% благода^я то^можению п^оцессов дег^адации ст^укту^ы металла, кото^ые соп^овождаются уменьшением у^овня возникающих нап^яжений. Это статистически подтве^ждено не^аз^ушающим конт^олем качества и оценено по снижению коэ^цитивной силы в зависимости от используемого материала (3,9-7,9 до 6,9-10,6 А/см [4-5]).

Новое технологическое ^ешение защищено патентом Ук^аины [6].

Выводы. На основе п^оведенного анализа ^азличных подходов математического описания влияния па^амет^ов подог^ева металлической фо^мы с отличающимся сечением её стенки по высоте для отливки втулок цилинд^ов с минимизацией у^овня нап^яжений предложен способ наиболее эффективного, с точки зрения обеспечения эне^госбе^ежения, экологии, экономии ^асхода фо^м и в техническом аспекте - программируемыми параметрами ТПЧ при циклической об^аботке с отключением индукто^ов. П^и этом, сумма^ное в^емя наг^ева составляет 4,2 ч, а отключения в пе^иод пауз 1,2 ч. Число циклов, обеспечивающих равномерный нагрев по высоте металлической фо^мы должен составлять не менее т^ех. П^едложенное и обоснованное техническое ^ешение по технологии подогрева формы по сравнению с - печным позволяет увеличить КПД п^оцесса с 60 до 80% и повышать их эксплуатационную стойкость на 15%.

Украина, Харьков, Харьковский национальный технический университет сельского хозяйства имени Петра Василенко

Список литературы Разработка технологии подогрева разнотолщинной металлической формы для отливки втулок гильз цилиндров

- Производство и применение прокатных валков: Справочник./Т.С. Скобло, А.И. Сидашенко, В.М. Власовец, О.Ю. Клочко и др. Под ред. проф. Т.С. Скобло. -Х.: ЦД №1, 2013. -572 с.

- Качество чугуна при различных способах модифицирования его магнием/Т.С. Скобло, А.И. Сидашенко, А.В. Сайчук, И.Н. Рыбалко//Промышленность в фокусе. -Харьков, 2015. -№5|29|. -С. 56-58.

- О причинах трещинообразования в корпусных отливках сельскохозяйственных машин/Т.С. Скобло, А.И. Сидашенко, А.В. Сайчук, И.Н. Рыбалко, В.В. Телятников//Научно-практический журнал «Агротехника и энергообеспечение» -Орел, 2015. -№ 2 (6). -С. 3-14.

- Применение неразрушающего контроля для оценки качества отливок из серого чугуна/Т.С. Скобло, А.И. Сидашенко, А.В. Сайчук, И.Н. Рыбалко, В.В. Телятников, А.А. Радченко//Научно-практический журнал «Агротехника и энергообеспечение» -Орел, 2015. -№ 4 (8). -С. 15-25.

- Анализ качества втулок цилиндров двигателей методом неразрушающего контроля/Т.С. Скобло, А.И. Сидашенко, Е.В. Ровный, М.В. Марченко, И.Н. Рыбалко, А.В. Сайчук//Научно-практический журнал «Агротехника и энергообеспечение» -Орел, 2015. -№ 5 (9). -С. 26-32.

- Патент України №105644 МПК (2016.01) C21D 1/00 C21D 1/34 (2006.01) Спосiб рiвномiрного нагрiву конусної рiзнотовщинної металевої форми струмами промислової частоти/Т.С. Скобло, О.I. Сiдашенко, О.В. Cайчук, I.М. Рибалко, Е.А. Сатановський, О.К. Олейник, М.В. Марченко, Е.В. Ровний; заявник та патентоутримувач Т.С. Скобло. -u 2015 10204. заявл. 19.10.15.; опубл. 25.03.16., Бюл. № 6.