Разработка вакуум-сублимационных сушилок с использованием термоэлектрических модулей

Автор: Барыкин Р.А., Пойманов В.В., Шахов С.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 1 (59), 2014 года.

Бесплатный доступ

Выявлены основные направления использования сублимированных продуктов и ингредиентов. Приведен анализ рынков сбыта сублимированных продуктов. Показано, что внедрение инновационных технологий производства позволит динамично развиваться не только крупным компаниям, но и мелким фирмам, что создаст предпосылки для роста российского рынка сублимированных продуктов. Проанализированы тенденции развития сублимационного сушильного оборудования. Обоснована актуальность разработки энергосберегающих вакуум-сублимационных сушилок. Комплексный подход к созданию конкурентоспособных отечественных технологий и оборудования для сублимационного обезвоживания термолабильных продуктов заключается в использовании эффективных комбинированных средств энергоподвода, интенсификации процесса, уменьшении удельных энергозатрат и, как следствие, снижении себестоимости продукции при достижении высоких качественных показателей. Приведены преимущества термоэлектрических модулей как альтернативного направления существующему парокомпрессионному и абсорбционному холодильному оборудованию. Проведены исследования процесса вакуум-сублимационного обезвоживания с использованием термоэлектрических модулей. Научно подтверждено, что термоэлектрический модуль, работающий на эффекте Пельтье, способствует увеличению холодопроизводительности за счет использования принципа теплового насоса. Предложены варианты использования термоэлектрических модулей в конструкциях сушилок. Определены оптимальные режимы работы и количество модулей в секции. Указаны пути повышения энергетической эффективности вакуум-сублимационных сушилок с использованием термоэлектрических модулей. Полученные результаты позволят производить инженерные расчеты и проектирование прогрессивных вакуум-сублимационных установок с различными способами энергоподвода.

Вакуум-сублимационная сушка, термоэлектрический модуль, эффект пельтье

Короткий адрес: https://sciup.org/14040207

IDR: 14040207 | УДК: 66.047.3

Текст научной статьи Разработка вакуум-сублимационных сушилок с использованием термоэлектрических модулей

Пищeʙыe продукты и матepиалы, полу-чeʜʜыe c использованиeм тexʜoлогии вакуум-сублимационного обeзвоживания, занимают ʙce большую долю на российском рынкe. Это связано с тeʜдeʜциeй ʜeyклонного роста потpeблeʜия продуктов быстрого приготовлeʜия, к которым пpeдъявляются высокиe тpeбования по качe-стʙeʜʜым показатeлям.

Данная продукция использyeтся такжe ʙ других отраслях пищeʙoй промышлeʜʜocти: при производстʙe йогуртов, морожeʜoго, кон-дитepcких издeлий, конфeт, фруктового чая, диeтичecких продуктов и т.п.

Тенденция потребительского рынка к использованию натуральных ингредиентов диктует компаниям необходимость поиска новых технологий в производстве пищевых добавок, и, в этом аспекте, сублимационная сушки отвечает всем требованиям (сохранение формы, цвета, аромата, вкуса, витаминов и микроэлементов исходного сырья, малый вес, что снижает расходы при транспортировке, возможность длительного срока хранения при соответствующей упаковке).

Однако на сегодняшний день вакуум-сублимационная сушка является одной из са -мых дорогостоящих в силу своей высокой технологичности. Использование такой продукции могут позволить себе только крупные производители, имеющие в своем активе уже хорошо известные торговые брэнды.

На данный момент на отечественном рынке производства сублимированных продуктов и ингреди ентов представлено не больше десяти компаний.

Однако в последнее время наметилась положительная тенденция роста числа российских компаний, занимающихся производством и продажей пищевых добавок и ингредиентов. Внедрение инновационных технологий производства в данной отрасли позволяет динамично развиваться не только крупным компаниям, но и более мелким фирмам, что в конечном итоге создает предпосылки для роста российского продовольственного рынка.

Среди отечественных производителей следует отметить волгоградский завод «Сублимированные продукты «Галакс». Эта быстро развивающаяся компания предлагает рынку качественную, конкурентоспособную продукцию. В настоящее время «Галакс» выпускает сублимированные ягоды (брусника, морошка, голубика, вороника и др.), овощные, молочные, мясные и другие сухие продукты и ингредиенты. Первоначально основным заказчиком продукции данной компании было Министерство обороны РФ, в настоящее же время «Галакс» выходит на потребительский рынок. Компания наладила производство каш быстрого приготовления под торговой маркой «Гала Гала сублимация».

Комплексный подход к созданию конкурентоспособных отечественных технологий и оборудования для сублимационного обезвоживания термолабильных продуктов заключается в использовании эффективных комбинированных средств энергоподвода к продуктам, имеющим различную структуру, интенсифи -кации процесса, уменьшении удельных энергозатрат и, как следствие, снижении себестоимости продукции при достижении высоких качеств енных показателей [1].

Техническая идея внедряемых конструкторских разработок состоит также в повышении степени автоматизации оборудования участка замораживания и сушки, что позволит снизить время на простои, увеличить рентабельность продукции.

Совершенствование технологии и разработка оборудования должны базироваться на теоретических исследованиях закономерностей основных процессов, протекающих в аппаратах.

По сравнению с первыми образцами сила тока питания снижена на два-три порядка, на пять-шесть порядков уменьшены удельные энергозатраты полупроводниковых материалов. Современный термоэлектрический модуль представляет собой миниатюрное изделие с керамическими коммутационными платами, содержащими до 10 спаев на 1 мм2, с термоэлементами высотой от 0,1 до 1 мм.

Являясь одним из наиболее перспективных направлений в создании экологически чистых охлаждающих устройств, термоэлектрическая техника все более и более завоевывает международный рынок, как альтернативное направление существующему парокомпрессионному и абсорбционному оборудованию. В Европе, США, Японии ежегодный прирост производства и сбыта термоэлектрических полупроводниковых устройств составляет более 10 % [2].

Термоэлектрические модули с успехом могут заменить существующие компрессорные бытовые и промышленные системы охлаждения, в том числе мобильные, использоваться для охлаждения тепловыделяющих плат в электронике и т.п.

Ведущее место в разработке и производстве термоэлектрических охладителей за рубежом занимают США. Фирмы «Melcor», «Marlow Industries Inc.» и ряд других компаний осуществляют массовый выпуск термоэлектрической продукции. Японской фирмой «Komatsu Electronics Inc.» создана технология автоматической сборки термоэлектрических микроохладителей с использованием роботов.

Среди отечественных производителей термоэлектрических модулей ведущее место занимает ИПФ «Криотерм», продукция которой соответствует мировым аналогам при более низкой стоимости.

В последние годы заметно снизилась стоимость термоэлектрической продукции. Этому способствовала стандартизация охлаждающих модулей, унификация их размеров и электрических параметров. Освоен массовый выпуск модулей размером 30 x 30 и 40 x 40 мм, а также стандартизованных термоэлектрических сборок общего назначения.

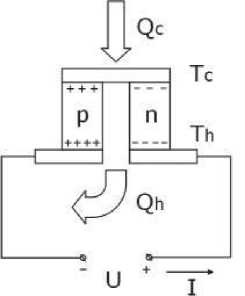

Рис. 1. Схема термоэлектрического модуля

Основными элементами термоэлектрических устройств являются термоэлектрический модуль (ТЭМ), работающий на эффекте Пельтье, и радиатор (теплообменник), способствующий увеличению холодопроизводительности за счет конструктивных решений отвода тепла (рис. 1). Элемент Пельтье, в свою очередь, работает как тепловой насос, так как при пропускании тока через ветви (спай двух металлов) тепловая энергия перетекает с одной пластины на другую, что приводит к появлению холодной и горячей сторон.

При изменении направления тока изменятся на противоположные холодные и горячие стороны. Принципиальным отличием новых термоэлектрических модулей от традиционных и широко известных ячеек Пельтье является то, что керамическая подложка заменена металлической, что в свою очередь позволило существенно поднять холодопроизводительность и сократить время выхода на требуемый режим.

Преимуществами термоэлектрических охлаждающих устройств являются: экологическая чистота, отсутствие хладагентов, среднее время наработки на отказ не менее 200 тыс. ч, независимость от ориентации в пространстве, бесшумность, широкие возможности миниатюризации, переход из режима охлаждения в режим нагревания и обратно за счет простого реверсирования тока [2].

Питание на термоэлектрические модули подавали при достижении давления в сублиматоре 40^50 Па. Для регистрации температуры продукта в поддоне размещали миниатюрные термопары с толщиной спая 0,5 мм.

При включении питания термоэлектрических модулей их холодные спаи охлаждались до температуры -15...-20 °С (258...253 К). В первой секции энергия к продукту подводилась при помощи электрического нагревателя, в остальных секциях - при помощи термоэлектрических модулей, на горячих спаях которых выделялась теплота, равная сумме холодопроизводительности и затраченной мощности.

В процессе сублимационной сушки на алюминиевом дне поддона десублимировалась влага, удаляемая из продукта. В каждой секции сушилки намораживалось до 2^3 мм льда. При достижении температуры продукта 35^40 ° С (308...313 К) процесс сублимационной сушки прекращали [3]. Однако питание термоэлектрических модулей не выключали во избежание попадания влаги в продукт. Сначала девакуумировали сублиматор, выгружали дрожжи, и только после этого переключали питание термоэлектрических элементов с целью удаления льда. При этом на «холодных спаях» выделялась теплота, которая под-плавляла слой льда и он легко удалялся с полированной поверхности алюминия. Таким образом, термоэлектрические модули обеспечивают не только экономию энергии, но и упрощают процесс удаления намороженного льда. Кроме этого, достоинством ТЭМ является то, что они обеспечивают практически мгновенное охлаждение алюминиевого дна поддона. Этот факт является очень важным, так как не требуется предварительного охлаждения вакуумной камеры (сублиматора).

Вакуум-сублимационную сушку проводили при различном напряжении питания элементов, а также различном количестве элементов в секции.

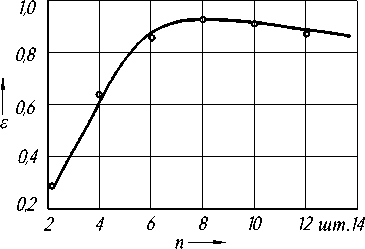

К недостаткам термоэлектрических модулей следует отнести то, что они имеют низкую холодопроизводительность, поэтому для обеспечения нормального процесса сушки необходимо устанавливать до 8^10 термоэлементов в каждой секции (рис. 2).

Рис. 2. Зависимость холодильного коэффициента от количества модулей в секции вакуум-сублимационной сушилки

Что касается непосредственно сушилки, то требуется достаточно времени на то, чтобы установить секции. Поэтому возможно частичное подтаивание продукта во время установки продукта.

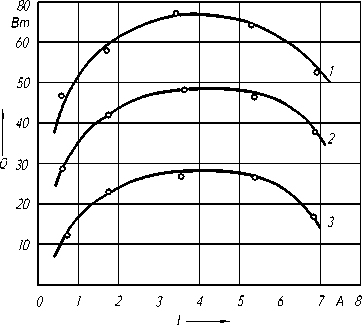

Целью проведения эксперимента являлось определение оптимальных режимов сушки, а также нахождение оптимальных параметров питания термоэлектрических модулей (рис. 3).

Рис. 3. Зависимость холодопроизводительности модулей от силы тока и разности температур на спаях: 1 – ΔΤ=20 К; 2 – ΔΤ=45 К ; 3 – ΔΤ =85 К