Развитие методики проектирования ведущего колеса гусеничного движителя с цельнолитой резиноармированной гусеницей на примере многофункциональной гусеничной платформы «Танкоград Т-1500» со стандартной компоновкой

Автор: Новоселов Н.В., Жаков А.О., Рыбальченко Д.С.

Рубрика: Расчет и конструирование

Статья в выпуске: 1 т.25, 2025 года.

Бесплатный доступ

Статья представляет собой исследование, посвящённое разработке развития методики проектирования ведущего колеса для гусеничных движителей, оснащённых цельнолитыми резиноармированными гусеницами. Этот тип гусениц обладает рядом преимуществ, таких как упрощение сборочных процессов, улучшение тягово-сцепных характеристик и возможность эксплуатации на дорогах общего пользования. Однако их конструктивные особенности, включая наличие условных шарниров и геометрические ограничения по длине обода, требуют адаптации традиционных подходов к проектированию ведущих колёс. Предложенная методика включает этапы определения геометрических параметров движителя, расчёта начального диаметра ведущего колеса и количества зубьев. Учитывается необходимость учёта эластичности гусеницы, влияющей на шаг между зубьями, и выбора углов контакта для обеспечения плавного зацепления и минимизации износа, а также профиля зубьев, от которого зависят надёжность и долговечность работы движителя. Практическая значимость методики подтверждается её применением при проектировании гусеничного движителя на базе платформы «Танкоград Т-1500», разработанной в молодёжном конструкторском бюро ЮУрГУ. В качестве примера использована гусеница российского производства Composit 230.48.60. Для расчётов и визуализации конструкции использовались современные инженерные программные средства, такие как Autodesk Inventor. Выводом является то, что предложенное развитие методики позволяет повысить точность и эффективность проектирования ведущих колёс для резиноармированных гусениц. В статье предложены направления дальнейших исследований, включая оптимизацию профиля зубьев, уточнение углов контакта и разработку программного обеспечения для автоматизации расчётов. Материалы исследования могут быть полезны для проектирования других типов гусеничных движителей, а также для адаптации методики к различным компоновочным решениям.

Ведущее колесо, резиноармированная гусеница, профиль зубьев, гусеничный движитель, методика проектирования

Короткий адрес: https://sciup.org/147248033

IDR: 147248033 | УДК: [621.85.051.5+621.85.05-036]:629.033 | DOI: 10.14529/engin250102

Текст научной статьи Развитие методики проектирования ведущего колеса гусеничного движителя с цельнолитой резиноармированной гусеницей на примере многофункциональной гусеничной платформы «Танкоград Т-1500» со стандартной компоновкой

N.V. Novoselov, Zhakov, , Rybalchenko,

В современном мире малогабаритная гусеничная техника играет важную роль в различных сферах деятельности человека. Малогабаритные гусеничные движители применяются в агрегатах общего и специального назначений [1–5].

В конструкциях гусеничных движителей нередко применяются цельнолитые резиноармированные гусеничные ленты ввиду ряда достоинств относительно металлической гусеницы [6–9]:

-

1. Резиноармированная гусеница является готовой единицей сборки, что позволяет упростить производственные процессы производства движителей.

-

2. Резиноармированная гусеница не требует технических осмотров шарниров, что упрощает обслуживание.

-

3. Резиноармированная гусеница позволяет обеспечить тягово-сцепные свойства на уровне серийных металлических гусениц, возможность реализации сцепного веса из-за лучшего распределения давления под опорной поверхностью гусениц [10].

-

4. Возможность перемещения по дорогам общего пользования.

Преимущества резиноармированных гусеничных лент отмечаются такими авторами, как О.Н. Дидманидзе, Н.И. Дегтярев и др.

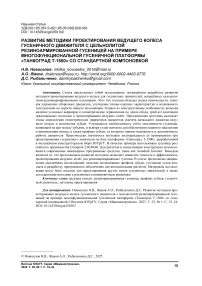

Малогабаритные самоходные платформы с резиноармированными гусеничными лентами имеют несколько распространённых компоновок: стандартная, трапециевидная, треугольная или специальная (рис. 1) [11]. Одним из ключевых компонентов гусеничного движителя является ведущее колесо, которое обеспечивает передачу крутящего момента на гусеничную ленту [11, 12].

Профилирование зубьев ведущего колеса является важным этапом проектирования [13, 14]. Профиль зубьев ведущего колеса направлен на обеспечение оптимального взаимодействия колеса с гусеничной лентой. Неверный профиль зубьев может привести к снижению производительности, увеличению износа и отказу гусеничного движителя [15-18].

Существующие методики для первого этапа проектирования - профилирования ведущего колеса для поиска начального диаметра Do - предполагают расчёт количества зубьев по формуле [13]

Z =

v i i mpi 0,06net ,

где tr - шаг гусеничной ленты.

Однако этой формулой учитываются скорость перемещения машины и передаточные числа трансмиссии: для большинства малогабаритной специальной техники скорость не является ключевым требованием, так как не применяется для транспортирования, а чаще - для выполнения технологических операций на месте.

а) b) c) d)

Рис. 1. Компоновки (схема) гусеничных движителей:

а) стандартная, b) треугольная, c) трапециевидная, d) специальная Fig. 1. Configurations (schematic) of track propulsion systems: a) standard, b) triangular, c) trapezoidal, d) special

В случаях применения гидростатической трансмиссии приводом могут быть редукторы хода (если требуется больший момент) или гидромоторы (если приоритетны требования к скорости перемещения), расчётное количество зубьев по формуле будет иметь вид [13]

Z =

v i

0,06n мр t ,

где пмр - частота вращения выходного вала мотор-редуктора, электромотор-колеса, гидромотора и др., мин -1 .

В таком случае диаметр начальной окружности по существующим методикам определяется по формуле [11, 12, 13, 19]

D=

tг

360 . sin (2Z)

Однако данная формула зависит от числа зубьев, которые рассчитываются по формулам (1), (2) и не учитывает особенностей конструкции резиноармированной гусеничной ленты.

Для резиноармированных гусениц профилирование зубьев имеет ряд особенностей [20-22].

Исследованиями Р.С. Федоткина, В.А. Крючкова, В.Д. Бейненсона, В.Л. Парфенова доказана необходимость профилирования зацепления ведущего колеса для резиноармированных гусеничных лент с учётом особенности: в резиноармированных гусеницах наблюдаются дополнительные перегибы ленты (заметны при работе гусеницы на машинах), такие места определили термином «условные шарниры» и предложили формулу для расчёта начальной окружности через радиус R 0 [13]:

cos(α/2) tг2 + 2tУШ(tУШ – tг + (tг – tУШ)cos(α/2)

0 sin(α) , где tyш - расстояние между условными шарнирами, расположенными по краям цевки.

В случаях, когда заказ производства движителя исходит из имеющейся резиноармированной гусеничной ленты, прямой подход к предложенным методикам не позволяет реализовать задачи проектирования.

При проектировании ведущего колеса необходимо рассматривать геометрические параметры движителя в целом, так как резиноармированная гусеница имеет геометрическое ограничение по общей длине обода.

Кроме того, эластичность гусеничной ленты, её перегибы в местах зацепления позволяют определить, что шаг ведущего колеса для резиноармированных гусениц должен вычисляться по длине дуги.

Вместе с тем угол наклона профиля зуба (угол контакта) должен вычисляться по конкретной конструкции резиноармированной гусеницы и не может иметь эмпирических зависимостей, что также подтверждается экспериментами других авторов [9].

Цель исследования

Цель исследования - предложить развитие методики проектирования ведущего колеса гусеничного движителя с цельнолитой резиноармированной гусеничной лентой, отличающейся подходом к выбору исходных данных при проектировании движителя с резиноармированной гусеничной лентой, расчётом шага по длине дуги вместо длины хорды и учётом дополнительного слагаемого в расчёте угла наклона профиля зуба.

Задачи:

-

1) провести расчёт геометрических параметров гусеничного движителя для определения ориентировочного начального диаметра ведущего колеса;

-

2) провести расчёты геометрии ведущего колеса для резиноармированной гусеничной ленты;

-

3) разработать ведущее колесо по предложенному усовершенствованию методики для многофункциональной гусеничной платформы «Танкоград Т-1500» ЮУрГУ (НИУ).

Методика проектирования ведущего колеса

Расчёт ведущего колеса (начального диаметра, количества зубьев) для гусеничных движителей с цельнолитой резиноармированной гусеницей необходимо начинать с общих компоновочных расчётов движителя.

Проектирование гусеничного движителя с резиноармированной гусеничной лентой имеет геометрическое ограничение: длина обвода гусеничной ленты определяется шагом и количеством звеньев.

В отличие от резиноармированных гусеничных лент геометрического ограничения при проектировании гусеничных движителей с металлической гусеницей нет, поэтому проектировочный расчёт для ведущего колеса начинается с выбора количества зубьев по характеристикам трансмиссии, скорости и частоте вращения двигателя (1), (2).

Определим геометрическое ограничение. Общая длина обвода гусеничной ленты с учётом усадки в процессе хранения будет иметь вид:

Но = tгn,

где tг – шаг звеньев резиноармированной гусеничной ленты; n – количество звеньев резиноармированной гусеницы.

Определим базу машины из расчёта колеи. Колея машины определяется техническими требованиями. Малогабаритные агрегаты, оснащённые резиноармированными гусеницами, нередко применяются на строительных объектах, где требуется минимальная колея для возможности прохождения в ограниченных пространствах (к примеру, по ширине дверного проёма 900 мм).

Тогда, задавшись фиксированным значением колеи, из формулы С.С. Бурова найдём значение базы [23]:

L = KB,

где K – коэффициент предельного допустимого соотношения L/B, которое принимают равным в пределах 1,2…1,8 (если машина принимается в качестве тягача, то допустимое значение принимать равным не более 1,5).

Зная базу машины и общую длину обвода цельнолитой резиноармированной гусеницы, строим профиль гусеничного обода (стандартной компоновки). Ориентировочный диаметр ведущего колеса Bq рассчитывается по формуле

DH = но

D =

,

где Но – длина обвода гусеничной ленты, мм; L – база машины, мм.

Отметим, что клиренс малогабаритной техники при стандартной компоновке (рис. 1 а) определяется диаметром ведущего колеса, приводной частью и толщиной гусеничной ленты. Для малогабаритной специальной техники со стандартной компоновкой движителя толщина резиноармированной гусеничной ленты значительно влияет на клиренс (толщина может составлять от 20 до 50 мм в зависимости от протектора и класса резины). Требования к клиренсу определяются техническим заданием, однако ввиду геометрических ограничений значение клиренса имеет некоторый диапазон только по значению K (6): увеличение базы приведёт к снижению клиренса и увеличению колеи, и наоборот.

После выбора общих геометрических параметров гусеничного движителя определяется количество зубьев ведущего колеса.

«Увеличение числа учтённых условных шарниров увеличивает точность конструкции ведущего колеса» [13]. Условные шарниры находятся между точками шага гусеничной ленты, соответственно перегибы гусеничного обвода создают условную дугу, которая на практике минимизируется только натяжением гусеницы, но не может быть исключена полностью ввиду эластичности резиноармированной гусеничной ленты.

Таким образом, при профилировании ведущего колеса шаг между зубьями определяется по длине дуги. Тогда количество зубьев можно определить исходя из замечания: нечётное количество зубьев в комбинации с чётным количеством звеньев (и наоборот) на резиноармированной гусеничной ленте позволит работать зацеплению с меньшим износом [24]:

Z=

Н о -2L

, tг

где Z0 – количество зубьев ведущего колес, tг – шаг гусеницы.

Количество зубьев необходимо выбирать из указанного выше замечания, а также из условия наименьшего изменения геометрических компоновочных параметров:

(DH+ Dц )π≈ Zо t г ,

где Dц – диаметр цевки закладного элемента, мм (предоставляется производителем резиноармированной гусеничной ленты).

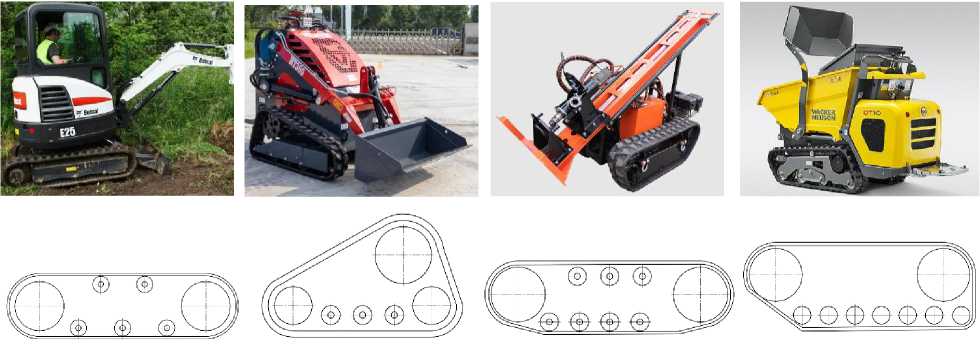

Тогда начальный диаметр D ведущего колеса определяется из условий (7)–(9) и является справочной величиной (рис. 2).

Рис. 2. Геометрические параметры ведущего колеса для резиноармированной гусеничной ленты

Fig. 2. Geometric parameters of the drive wheel for a rubber-reinforced track belt

Далее определяется угол наклона зуба по впадине или угол контакта φ, вычисляется по формуле

φ = (90о - £)-<5, (10)

где P – угол наклона закладного элемента, который определяется конструкцией резиноармированной гусеничной ленты, град, 6 – угол, обеспечивающий плавность работы зацепления, град, δ = 3. . .12 град.

Формула (10) имеет отличительное слагаемое 8 , град, что подтверждается практикой проектирования ведущего колеса для движителей с резиноармированной гусеничной лентой. Значение угла 8 зависит от количества зубьев (диаметра ведущего колеса): чем больше диаметр, тем меньше требуется значение угла, и наоборот. Уточнение значения угла 8 требует экспериментальных исследований.

Результаты

Методика проектирования ведущего колеса позволяет разработать профиль ведущего колеса для гусеничных движителей с цельнолитой резиноармированной гусеницей из условий геометрических ограничений существующих типоразмеров резиноармированной гусеничной ленты, расчёта шага ведущего колеса по длине дуги, а также угла контакта зуба с учётом угла, обеспечивающего плавность работы зацепления.

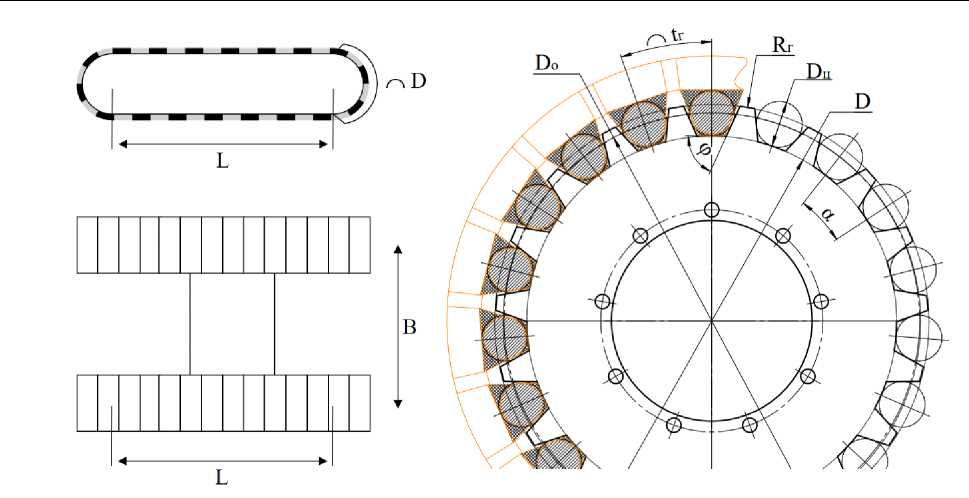

В рамках одного из проектов МКБ «Танкоград» ЮУрГУ (НИУ) при проектировании гусеничного движителя стандартной компоновки была выбрана резиноармированная гусеничная лента российского производства Composit 230.48.60 (где 230 – ширина гусеницы, мм; 48 – шаг, мм; 60 – количество звеньев, ед.) (рис. 3).

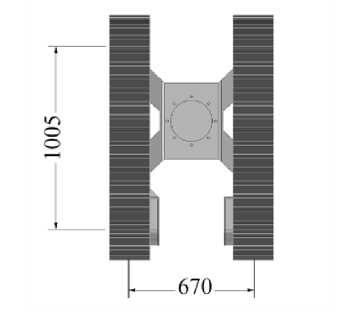

Общие размеры стандартной компоновки гусеничного движителя представлены на рис. 4, расчёт геометрических параметров произведён по формулам (5)–(7).

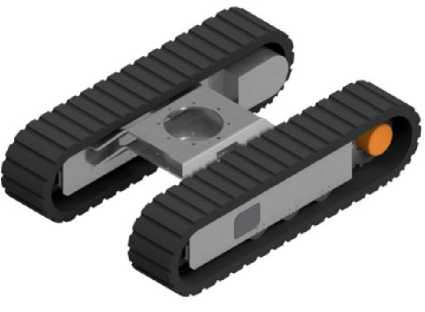

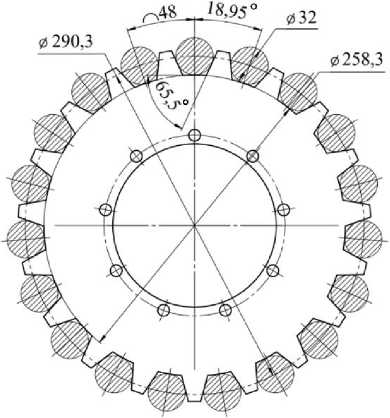

По ориентировочному диаметру ведущего колеса произведены расчёты количества зубьев; по размерам цельнолитой гусеничной ленты российского производства Composit 230.48.60 построен профиль зуба (рис. 5).

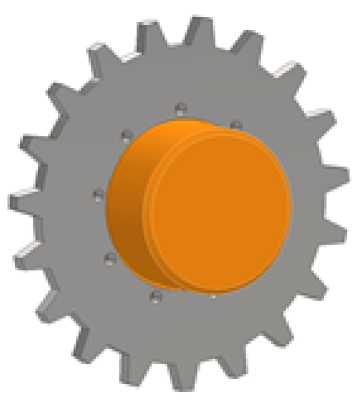

Проектирование ведущего колеса выполнено с посадкой на редуктор хода ТМ02 (рис. 6).

Рис. 3. Многофункциональная гусеничная платформа «Танкоград Т-1500»

Рис. 4. Общие размеры многофункциональной гусеничной платформы «Танкоград Т-1500»

Fig. 4. Overall Dimensions of the Multifunctional Tracked Platform “Tankograd T-1500”

Fig. 3. Multifunctional tracked platform “Tankograd T-1500”

Рис. 5. Эскиз ведущего колеса

Fig. 5. Sketch of the Drive Wheel

Рис. 6. Модель ведущего колеса на редукторе хода в Inventor 2023

Fig. 6. Model of the Drive Wheel on the Travel Gearbox in Inventor 2023

В результате выполненных расчётов были разработаны профили зубьев ведущего колеса для многофункциональной гусеничной платформы «Танкоград Т-1500».

Проектирование выполнено с использованием Autodesk Inventor.

Выводы

-

1. В методике проектирования ведущего колеса первым этапом является поиск значений общих компоновочных параметров движителя, что позволяет определить удовлетворяющие техническим требованиям параметры (колеи, базы, клиренса); кроме того, проектирование ведущего колеса для движителей с резиноармированной гусеницей не может быть произведено без этих параметров, как цельнолитые резиноармированные гусеницы, представленные на современном рынке, имеют стандартные размеры, а значит, геометрически ограничены по общей длине обвода; результатом расчёта первого этапа является определение значения ориентировочного начального диаметра.

-

2. Количество зубьев ведущего колеса определяется из условий по износу, наименьшей корректировке начального диаметра, скорости перемещения машины (если такое требование выдвигается к малогабаритной гусеничной технике) и требуемого шага по выбранной цельнолитой резиноармированной гусеничной ленте.

-

3. Предложен расчёт шага ведущего зубчатого колеса по длине дуги ввиду наличия условных шарниров (перегибов гусеничной ленты в местах зацепления).

-

4. Предложена формула расчёта угла контакта зуба ведущего колеса с одним переменным значением – углом, обеспечивающим плавность входа/выхода зацепления.

-

5. По предложенной методике произведён расчёт геометрических параметров ведущего колеса для гусеничного движителя многофункциональной гусеничной платформы «Танкоград Т-1500».

Предложенная методика является базой для дальнейших исследований:

-

1) разработка методик проектирования ведущего колеса для иных компоновок гусеничного движителя с резиноармированной гусеницей;

-

2) выбор оптимального количества зубьев из условий: по износу, скорости перемещения машины, наименьшей корректировке начального диаметра ведущего колеса и шага гусеницы;

-

3) определение особенностей контакта в зацеплении (угол контакта, радиус вершины и высота зубьев);

-

4) проведение эксперимента для уточнения угла, обеспечивающего плавность входа/выхода зацепления;

-

5) разработка программы для автоматизированного расчёта профиля ведущего колеса гусеничного движителя с резиноармированной гусеницей для различных компоновок.