Реакторный исследовательско-испытательный комплекс

Автор: Кириллов Андрей Сергеевич, Пышко Александр Павлович, Романенко Андрей Анатольевич, Ярыгин Валерий Иванович

Журнал: Космическая техника и технологии @ktt-energia

Рубрика: Наземные комплексы, стартовое оборудование, эксплуатация летательных аппаратов

Статья в выпуске: 4 (31), 2020 года.

Бесплатный доступ

В статье представлен обзор истории развития и текущего состояния реакторного исследовательско-испытательного комплекса АО «ГНЦ РФ-ФЭИ», предназначенного для сборки, исследований и полномасштабных ресурсных энергетических испытаний космических ядерных энергетических установок (ЯЭУ) с термоэмиссионным реактором-преобразователем. Представлены ведущие специалисты, которые принимали участие в создании и работе данного комплекса. Обсуждаются наиболее важные технологические интерфейсы и работы по их модернизации, проводимые в последние годы. Авторы рассматривают использование безмасляной системы откачки в составе данного комплекса при обезгаживании и ресурсных испытаниях реактора-преобразователя. Предложены современные технические решения для разработки автоматизированной системы специзмерений, предназначенной для регистрации характеристик испытываемой ЯЭУ, в т. ч. вольт-амперных характеристик совместно с теплофизическими и ядерно-физическими параметрами наземного прототипа космической ЯЭУ.

Реакторный исследовательско-испытательный комплекс, термоэмиссионный реактор-преобразователь, ресурсные испытания, безмасляная система откачки, автоматизированная система специзмерений, вольт-амперные характеристики

Короткий адрес: https://sciup.org/143178143

IDR: 143178143 | УДК: 621.039.55 | DOI: 10.33950/spacetech-2308-7625-2020-4-69-79

Текст научной статьи Реакторный исследовательско-испытательный комплекс

Реакторный исследовательско-испытательный комплекс (далее — ИК зд. 224) [1] сооружен в ФЭИ (в настоящее время АО «ГНЦ РФ–ФЭИ») в 1964 г. в рамках программы ОКР «ТОПАЗ». Назначение комплекса:

-

• сборка космических ядерных энергетических установок (КЯЭУ) с термоэмиссионным реактором-преобразователем (ТРП) и жидкометаллическим контуром охлаждения (ЖМК);

-

• проведение различных проверок, исследований и как финальный этап – проведение полномасштабных наземных ресурсных энергетических испытаний по программе, имитирующей работу КЯЭУ в составе космического аппарата (КА);

-

• разборка испытанного ТРП с последующим исследованием неактивированных образцов критически важных узлов, электродов, топлива и др. после разделки в горячих камерах;

-

• временное хранение высокоактивных фрагментов в колодцах-отстойниках с последующей дезактивацией и отправкой на переработку и захоронение.

После завершения в 1988 г. программы «ТОПАЗ» (КЯЭУ 1-го поколения) и проведения ряда мероприятий по модернизации и реконструкции ИК зд. 224 поддерживается в рабочем состоянии и сохраняет технологическую готовность к использованию в ОКР по созданию ЯЭУ 2-го поколения с ТРП суб- и мегаваттного диапазонов выходной электрической мощности [2–4].

Настоящая статья с учетом преемственности использования технологических интерфейсов в текущем состоянии уникального ИК зд. 224 рассматривает техническую возможность и выработку мотивации его использования проектантами ЯЭУ прямого преобразования тепловой энергии в электрическую при реакторных и электронагревных испытаниях энергетических установок космического и наземного назначений.

Актуальность и практическая важность такого подхода к проблеме создания соответствующей национальной экспериментальной базы обусловлена утвержденной Президентом РФ стратегией развития космической ядерной энергетики на период до 2030 г. [5].

Кроме того, в рамках этой стратегии разрабатываются ЯЭУ с машинным преобразованием тепловой энергии в электрическую с использованием газоохлаждаемого ядерного реактора в цикле Брайтона, испытательная база которых рассматривается в проекте DEMOCRITOS [6].

ик зд. 224 — исторический аспект

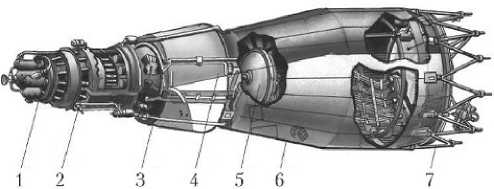

Объектами исследований и испытаний в ИК зд. 224 были экспериментальные образцы ЯЭУ «ТОПАЗ» для семи наземных и двух лётно-конструкторских испытаний (ЛКИ) в составе КА «Плазма-А» (рис. 1, табл. 1) [7–9].

а)

б)

Рис. 1. ЯЭУ «ТОПАЗ»: а — принципиальная схема: 1 — блок системы подачи пара цезия и приводов органов регулирования;

2 — термоэмиссионный реактор-преобразователь; 3 — трубопровод жидкометаллического контура охлаждения (ЖМК);

4 — радиационная защита; 5 — компенсационный блок ЖМК; 6 — холодильник-излучатель; 7 — силовая рама; б — внешний вид КЯЭУ «ТОПАЗ» в составе КА «Плазма-А»

Таблица 1

наземные ресурсные энергетические испытания яэу «тоПаз»

|

Номер установки |

4С |

5С |

6С |

7С |

10С |

11С |

14С |

|

Год испытаний |

1970 |

1971 |

1972–73 |

1975–77 |

1979 |

1982 |

1984 |

|

Длительность испытаний, сут |

50 |

67 |

108 |

215 |

221 |

208 |

306 |

|

Тепловая мощность ТРП, кВт |

170 |

180 |

180 |

150 |

150 |

150 |

150 |

|

Суммарная электрическая мощность обеих секций, кВт |

6,6 |

5,1 |

8,2 |

8,8 |

8,8 |

7,2 |

7,2 |

Основные характеристики ТРП «ТОПАЗ»: выходная электрическая мощность (основная секция) 5–7 кВт; тепловая мощность 130–150 кВт;

ядерное топливо UO2;

загрузка топлива (по 235U) 11,5 кг;

обогащение топлива

(по 235U) 90%;

замедлитель нейтронов ZrHx;

отражатель нейтронов Be;

спектр нейтронов промежуточный;

масса реактора 320 кг;

диаметр активной зоны 280 мм;

длина активной зоны 364 мм;

толщина отражателя 80 мм;

органы регулирования реактивности 12 вращающихся барабанов из Be с накладками из B4C;

теплоноситель NaK.

Характеристики КЯЭУ «ТОПАЗ» при ЛКИ КА «Плазма-А»:

максимальная электрическая мощность на клеммах рабочей секции 5,6 кВт;

напряжение на клеммах рабочей секции 32В;

ток рабочей секции 180А;

напряжение насосной секции 1,1В;

ток насосной секции 1 200 А;

максимальная температура теплоносителя на выходе из ТРП 610 °С;

подогрев теплоносителя в активной зоне 70-80 °С;

расход паров цезия 6–20 г/сут;

давление паров цезия 266–730 Па;

масса ЯЭУ

(без аккумуляторных батарей) 980 кг;

площадь холодильника-излучателя7 м длина ЯЭУ 4,7м;

максимальный диаметр ЯЭУ 1,3м.

Реализация проекта ИК зд. 224, разработанного специалистами АО «ГСПИ», потребовала огромного напряжения и самоотдачи от специалистов Физикоэнергетического института (ФЭИ). Постепенно сложилась системная команда, высокий квалификационный уровень и ответственность которой признавались не только руководством Министерства среднего машиностроения, но и кооперацией предприятий СССР, участвующих в ОКР по программе «ТОПАЗ». В результате системных и комплексных работ по программе «ТОПАЗ» в ФЭИ сложилась уникальная Школа по прямому преобразованию энергии, сохранившая свои компетенции и в настоящее время. Ключевой вклад в основание Школы прямого преобразования тепловой (ядер-ной) энергии в электрическую в ФЭИ внесли А.И. Лейпунский, И.И. Бондаренко, В.Я. Пупко, В.А. Малых, В.И. Субботин. Среди основных участников создания и эксплуатации комплекса здания 224 при отработке ЯЭУ «ТОПАЗ» также следует отметить А.И. Ельцова, И.П. Засорина, Д.М. Овечкина.

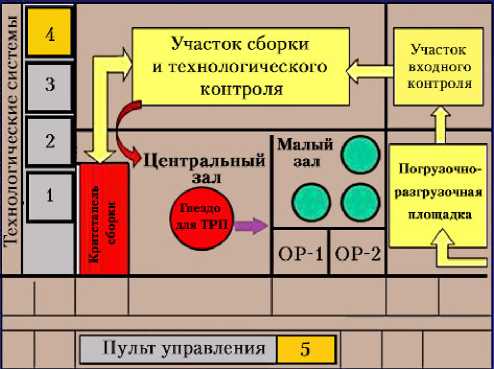

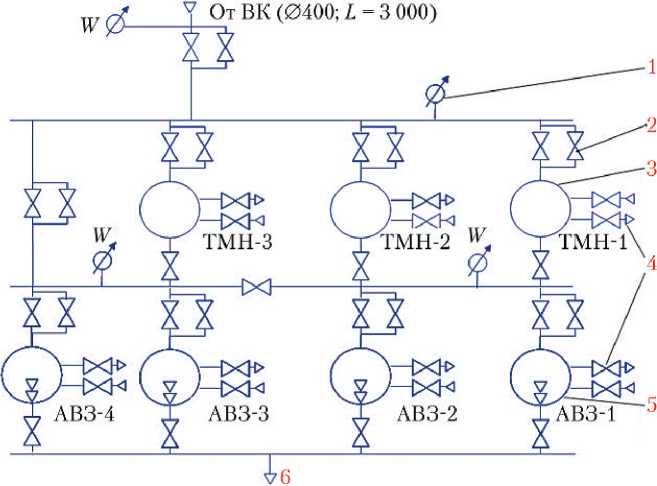

На рис. 2 показана технологическая схема ИК зд. 224, на которой выделены инженерные интерфейсы вакуумной системы безмасляной откачки и системы специальных измерений выходных характеристик, модернизация которых будет обсуждаться ниже.

Рис. 2. Технологическая схема ИК зд. 224: 1 — система жидкометаллического контура охлаждения; 2 — система охлаждения; 3 — система вакуумирования; 4 — безмасляная система откачки вакуумной камеры/изделия; 5 — автоматизированная система специзмерений; ОР-1 и ОР-2 — отделения разделки (горячие камеры)

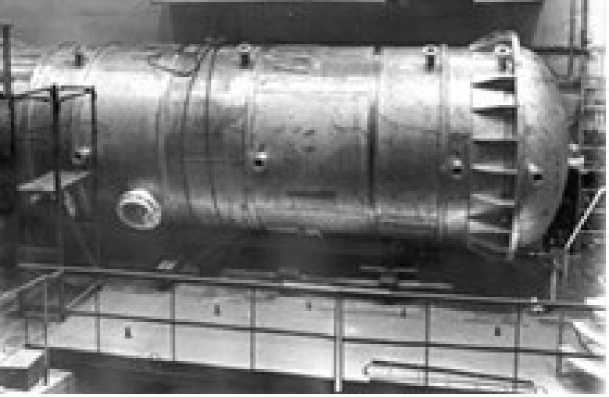

Наиболее важные технологические интерфейсы ИК зд. 224 в период испытаний ЯЭУ «ТОПАЗ» (до модернизации и реконструкции) показаны на рис. 3.

Вакуумная камера (ВК) была изготовлена из малоактивируемого алюминиевого сплава марки АМГ-3 и имела объём 45 м3 (внутренний диаметр — 2,5 м; высота без крышки и подставки — 9,44 м; толщина водяного зазора рубашки охлаждения — 12 см).

Система откачки ВК форвакуумными насосами обеспечивала давление остаточного газа в ВК ~2,5 Па вместе с двумя диффузионными насосами ~0,65 Па за время не менее пяти часов.

В целом технические характеристики всех технологических интерфейсов ИК зд. 224 удовлетворяли требованиям технического задания того времени, предъявляемым к наземным энергетическим испытаниям ЯЭУ.

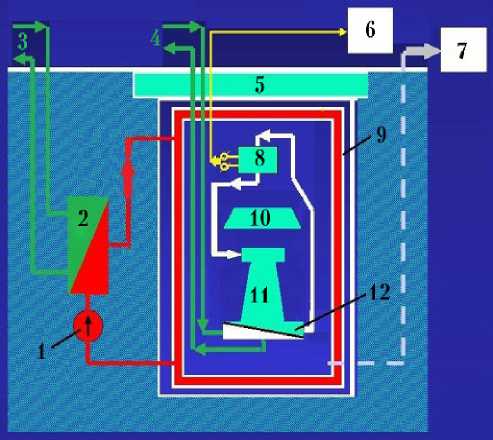

модернизация и реконструкция ик зд. 224

По проектно-сметной документации АО «ГСПИ» в 1985–1992 гг. ИК зд. 224 был частично модернизирован для испытаний перспективных ЯЭУ суб-и мегаваттной величин электрической мощности с утилизируемой непреоб-разованной тепловой мощностью, ограниченной значением 2 МВт, и ресурсом работы оборудования до трёх лет (рис. 4).

После модернизации обеспечены следующие технические характеристики систем теплоотвода: (3) — до 0,8 МВт; (4) — до 1,2 МВт; расход охлаждающей воды — до 70 м3/ч при температуре 25-70 ° С.

После замены масляных диффузионных систем откачки на безмасляные турбо-молекулярные насосы типа ВМН-500 (7) скорость откачки увеличится до 100 л/с с достижением давления остаточных газов в ВК до 5⋅10–5 мм рт. ст.

Автоматизированная система специз-мерений (АССИ) в структуре автоматизированной системы управления технологическими процессами (АСУТП) ИК зд. 224 — комплекс аппаратно-программных средств, предназначенный для измерений электротеплофизических и нейтронно-физических параметров технологических процессов на всех этапах жизненного цикла испытываемой ЯЭУ (сборка, пуск, наладка, испытания и т. д.), в т. ч. регистрации вольт-амперных характеристик (ВАХ) с выходной электрической мощностью до 1 МВт.

а)

б)

в)

г)

д)

е)

ж)

Рис. 3. Технологические интерфейсы ИК зд. 224: а — технологический зал ИК зд. 224; б — пульт управления ИК зд. 224; в — вид на крышку биологической защиты; г — ядерная энергетическая установка (ЯЭУ) «ТОПАЗ» на стапеле физической сборки; д — вид на стапель физической сборки; е — вакуумная камера для размещения ЯЭУ «ТОПАЗ»; ж — установка крышки с ЯЭУ «ТОПАЗ» в вакуумную камеру

В период 2014–2016 гг. специализированной организацией АО «ФЦНИВТ «СНПО «Элерон» [10] был выполнен значительный объём строительно-монтажных работ по «Первому пусковому комплексу» реконструкции ИК зд. 224, предусмотренных «ФЦП РЯОК-2020», в ходе которых завершены следующие работы:

-

• проведён современный ремонт фасада ИК зд. 224;

-

• обустроены эвакуационные выходы, проведена замена бетонных перекрытий над центральным и малым залами, заменено кровельное покрытие крыши;

-

• в обеспечение основных операций маршрутной технологии по приёмке

и сборке составных частей испытуемого изделия в технологическом зале (ТЗ) возведены участки сборки (зал сборки реакторного модуля), отделочные работы в ТЗ и прилегающих помещениях (вспомогательных участках);

Рис. 4. Принципиальная схема технологических интерфейсов после модернизации, обеспечивающих наземные энергетические испытания: 1 — насос водяной; 2 — теплообменник «вода ВК / вода внешней системы охлаждения» (градирня); 3 — внешняя система охлаждения ВК (градирня); 4 — водяная система отвода непреобразованной теплоты; 5 — биологическая защита; 6 — автоматизированная система специзмерений; 7 — вакуумная система откачки; 8 — реактор (источник тепла); 9 — вакуумная камера; 10 — радиационная защита; 11 — холодильник-излучатель; 12 — теплообменник «жидкометаллический теплоноситель/вода»

-

• в обеспечение современных правил радиационной и ядерной безопасности было реконструировано хранилище электрогенерирующих каналов (ЭГК) ТРП, расположенное на погрузочноразгрузочной площадке зд. 224;

-

• в обеспечение выполнения требований современных нормативных документов на грузоподъёмное оборудование на ИК зд. 224 проведена его полная замена выпускаемыми российской промышленностью системами.

актуальные технологические интерфейсы ик зд. 224, разработка которых продолжается

Особое место в технологических интерфейсах ИК зд. 224 занимают современная безмасляная система откачки вакуумной камеры и изделия, а также система специзмерений, к сожалению, не реализованные на текущем этапе реконструкции, но верифицированные на стадии отработки технических решений.

Необходимость замены масляной системы откачки связана с требованием улучшения вакуумной гигиены (уменьшение давления и парциального спектра остаточного газа) при обезгаживании и в процессе ресурсных энергетических испытаний изделия. В связи с этим предлагается схема безмасляной откачки с применением мощного турбомолеку-лярного насоса типа ВМН-500 (рис. 5).

а)

Рис. 5. Схема безмасляной откачки: а — внешний вид турбомолекулярного насоса ВМН-500; б — схема вакуумной системы с насосами ВМН-500: 1 — датчик вакуума; 2 — запорная арматура; 3 — турбомолекулярные насосы типа ВМН-500; 4 — система охлаждения; 5 — форвакуумные насосы типа АВЗ-90; 6 — выхлоп в спецвентиляцию

б)

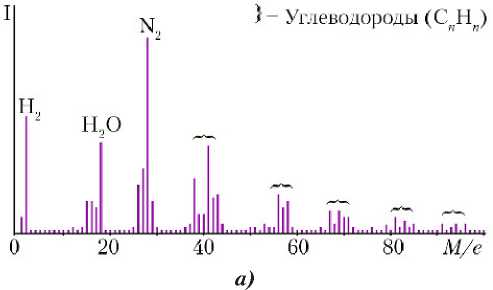

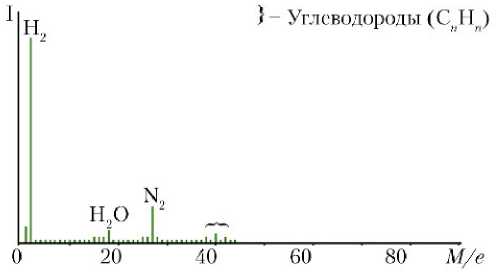

Внедрение безмасляной системы откачки в ИК зд. 224 позволяет, кроме увеличения скорости откачки, существенно уменьшить давление остаточных газов и улучшить спектр остаточных газов путём исключения углеводородных компонентов, характерных для масляной системы откачки (рис. 6).

б)

Рис. 6. Спектральный состав остаточных газов в системах откачки: а — паромасляная откачка (ДВН-500), суммарное давление остаточных газов ~2⋅10–3 мм рт. ст.; б — безмасляная система откачки (ВМН-500), суммарное давление остаточных газов ~2⋅10–5 мм рт. ст.

Основными параметрами, измерения которых требуются в АССИ, являются [11]:

-

• электрический ток и напряжение электрического тока объекта испытаний (ЯЭУ, отдельных ЭГК или групп ЭГК, теплового макета);

-

• температуры узлов экспериментальной установки (теплоносителя, трубопроводов, цезиевого резервуара, корпуса ЭГК и т. д.);

тепловая мощность ЯЭУ, работа выхода электродов и т. д. Существуют косвенные методы их определения, основанные на использовании математических моделей ЭГК, сравнении экспериментальных и расчётных данных, согласовании результатов измерений в различных режимах испытаний.

Таким образом, в АССИ необходимо выполнять не только сбор и обработку экспериментальных данных, но и диагностику, моделирование и прогнозирование технического состояния ЯЭУ. Следует предусмотреть гибкость в выборе методов и средств измерений в процессе испытаний.

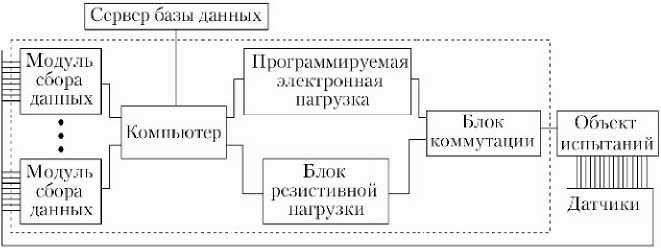

Предлагается вариант построения АССИ, в котором технические решения обусловлены опытом эксплуатации обладающего аналогичными функциями автоматизированного ИИК (информационноизмерительного комплекса) в ходе пред-реакторных испытаний лабораторных термоэмиссионных преобразователей энергии (ТЭП) с плоской и цилиндрической геометрией электродов на электрофизических стендах [12], а также представленными на рынке современных средств автоматизации измерений приборами, позволяющими выполнять часть этих функций более эффективно.

При таком подходе в состав АССИ входят:

-

• модули сбора данных для измерения сигналов датчиков экспериментальной установки;

-

• программируемая электронная нагрузка и блок резистивной нагрузки для регистрации ВАХ;

-

• блок коммутации для подключения объекта испытаний к нагрузочным устройствам и переключения режимов регистрации ВАХ;

-

• компьютер для управления процессом измерений и отображения, обработки и сохранения его результатов, а также обмена данными с сервером баз данных АСУТП (рис. 7).

-

• давление теплоносителя, откачиваемых газов и т. д.;

-

• расход теплоносителя;

-

• плотность потока нейтронов;

-

• состав откачиваемых газов.

Многие важные параметры не могут быть измерены непосредственно, например, температуры электродов и тепловыделяющих элементов,

Рис. 7. Структурная схема автоматизированной системы специзмерений

-

В автоматизированной системе спец-измерений необходимо использовать специально разработанное авторами программное обеспечение, предоставляющее оператору удобный графический интерфейс, возможности управления процессом измерений в режиме реального времени, реализацию гибкого алгоритма обработки экспериментальных данных, интеграцию с расчётными комплексами [12].

Модули сбора данных осуществляют сбор информации от датчиков, её предварительную обработку и передачу управляющему устройству по цифровому интерфейсу. Модули выпускаются производителями систем сбора данных и различаются по типам поддерживаемых датчиков, количеству измерительных каналов, диапазонам и погрешностям измерения, быстродействию, интерфейсам передачи данных [13].

В качестве примера рассмотрим модули ввода/вывода компании «КонтрАвт» [14, 15]. Измерения унифицированных аналоговых сигналов тока и напряжения обеспечивают модули AI-8UI и AI-8TC , сравнительные характеристики которых приведены в табл. 2.

Модули AI-8TC предназначены, в основном, для измерения термоЭДС термопар (до 50 мВ). Модули AI-8UI более универсальны, но отличаются меньшей точностью измерения сигналов в диапазоне до 50 мВ. Точность преобразования AI-8UI и AI-8TC составляет 0,1% от диапазона измерения, длительность опроса входного сигнала одного измерительного канала 0,1 с.

Модули ввода/вывода объединяются в сеть по интерфейсу RS-485 . Для связи с компьютером требуется преобразователь интерфейсов, например, IC-USB/485 , для подключения к USB -разъёму.

Датчики расхода, как правило, содержат магнитоуправляемый контакт, кратковременно замыкаемый при прохождении через сечение трубопровода определённого количества жидкости. Подсчет количества замыканий может выполняться модулем-счётчиком импульсов ЭРКОН-315.

Для контроля плотности потока нейтронов предназначены ионизационные камеры. Сигнал тока ионизационной камеры может быть измерен модулем ввода аналоговых сигналов, если его предварительно усилить с помощью микросхемы инструментального усилителя.

Контроль вакуумных условий и состава вакуумно-цезиевых коммуникаций проводится датчиками вакуума с использованием вакуумметров и масс-спектрометров.

В ходе испытаний ЯЭУ/ЭГК используются следующие режимы исследования электрических характеристик:

-

• регистрация статических (изомощ-ностных) ВАХ;

-

• ресурсные испытания;

-

• регистрация динамических (изотермических) ВАХ.

В ходе регистрации статических ВАХ ток изменяется ступенчато в широком диапазоне (сотни ампер) с шагом не более 1–10 А. В конце каждой ступени (импульса) измеряются ток и напряжение. В связи с тем, что изменение тока приводит к изменению температурных полей ЯЭУ/ЭГК, длительность каждого импульса должна быть достаточно высокой для окончания возникающих в начале нового импульса переходных процессов.

При ресурсных испытаниях ЯЭУ/ЭГК в течение длительного времени находится в определенной точке. Периодически выполняется регистрация динамических ВАХ для диагностики внутренних параметров ЯЭУ/ЭГК.

При регистрации статических ВАХ и проведении ресурсных испытаний ЯЭУ/ЭГК подключается к резистивной нагрузке, которая представляет собой группу последовательно и параллельно соединенных резистивных элементов, коммутируемых с помощью контакторов или транзисторных ключей.

Таблица 2

Сравнительные характеристики аналоговых модулей сбора данных

|

Модуль |

Диапазоны измерения напряжения |

Диапазоны измерения тока |

|

AI-8UI |

±150 мВ; ±250 мВ; ±500 мВ; ±1 В; ±2 В; ±5 В; ±10 В; (0…1) В; (0…2) В; (0…5) В; (0…10) В |

±20 мА; (0…20) мА; (4…20) мА |

|

AI-8TC |

(0…50) мВ; (0…150) мВ; (0…500) мВ; (0…1 000) мВ |

(0…20) мА; (4…20) мА |

В состав блока резистивной нагрузки также входят группа токоизмерительных шунтов, рассчитанных на различные диапазоны измерения тока, и модуль AI-8UI для измерения напряжения ЯЭУ/ЭГК с потенциометрических выводов и падения напряжения на подключенном шунте для определения тока ЯЭУ/ЭГК.

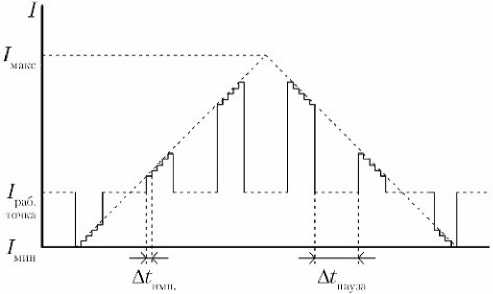

Алгоритм регистрации динамических ВАХ приведен на рис. 8. Ток I из рабочей точки I сначала переходит раб.точка скачком до минимального значения Iмин, затем ступенчато изменяется до максимального значения Iмакс и обратно и возвращается в рабочую точку. В отличие от статических ВАХ, длительность каждого импульса должна быть достаточно низкой (не более Atимп = 100-500 мкс), чтобы избежать значительного изменения температурного режима (более 5-10°). Кроме того, для стабилизации температурных полей ЯЭУ/ЭГК между группами импульсов возможны паузы до At пауза = 100-200 мс, при которых ток возвращается в рабочую точку.

Рис. 8. Алгоритм изменения тока ЭГК при регистрации динамических вольт-амперных характеристик

Для регистрации динамических и статических ВАХ может быть использована программируемая электронная нагрузка — прибор, предназначенный для имитации различных режимов работы нагрузки при исследовании источников электропитания [16]. В составе электронной нагрузки присутствуют стабилизатор, измеритель параметров протекающего электрического тока и напряжения и ряд других вспомогательных узлов. Стабилизатор обеспечивает различные режимы работы нагрузки (стабилизация тока, напряжения, мощности или сопротивления). Измеренные значения электрического тока и напряжения могут быть выведены на дисплей на передней панели прибора или переданы в управляющее устройство.

В качестве примера рассмотрим серию электронных нагрузок AEL-88xx компании «Актаком» [17]. Максимальная мощность нагрузок данной серии составляет 10…100 кВт в зависимости от модели, максимальный ток 240…500 А, максимальное напряжение 150…500 В. Для увеличения электрического тока и, соответственно, электрической мощности нагрузки одной модели можно соединять параллельно.

Установка параметров может выполняться как с цифровой клавиатуры на передней панели прибора, так и с компьютера командами SCPI . Для реализации алгоритма изменения электрического тока при регистрации динамических ВАХ имеется возможность работы по заданному списку, позволяющая создавать сложные последовательности входных сигналов с частотой переключения до 25 кГц.

Погрешность установки/измерения электрического тока составляет 0,15% от установленного значения +0,2% от диапазона; погрешность установки/измерения напряжения — 0,015% от установленного значения +0,03% от диапазона.

Алгоритмы измерений и принципы построения АССИ успешно верифицированы на этапе предреакторных исследований и испытаний экспериментальных ТЭП и электрогенерирующих элементов на электрофизических стендах и будут использованы на следующем этапе реконструкции ИК зд. 224.

заключение

ИК зд. 224 был и остается уникальным реакторным комплексом, обеспечивающим заключительный этап ОКР проведения наземных ресурсных энергетических испытаний и подготовки к лётно-конструкторским испытаниям ЯЭУ прямого преобразования тепловой энергии в электрическую.

Подтвердивший свою высокую эффективность в процессе реализации ОКР по программе создания КЯЭУ 1-го поколения «ТОПАЗ», модернизированный после её завершения и частично реконструированный в объёме «Первого испытательного комплекса», ИК зд. 224 обеспечивает потенциальную возможность проведения реакторных и тепловых испытаний ЯЭУ и их демонстраторов субмегаваттного класса при разработке КЯЭУ 2-го поколения и мегаваттного диапазона выходной электрической мощности со значением утилизируемой тепловой мощности до 2 МВт при проектировании ЯЭУ и тепловых демонстраторов различного назначения.

Созданная в ГНЦ РФ–ФЭИ научная Школа прямого преобразования энергии, наличие высококвалифицированных специалистов, обеспечивающих системные и комплексные исследования и испытания в текущих и перспективных НИОКР в области разработки специальных ЯЭУ различного назначения, продолжающих совершенствовать технологические интерфейсы ИК зд. 224 с использованием элементной и расчётно-методической базы современного поколения, создают предпосылки актуализации использования ИК зд. 224 в национальных программах развития космической и наземной ядер-ной энергетики.

Список литературы Реакторный исследовательско-испытательный комплекс

- Экспериментальная база отрасли в Государственном научном центре Российской Федерации - Физико-энергетическом институте имени А.И. Лейпунского. Обнинск: Изд-во ФГУП «ГНЦ РФ-ФЭИ», 2005. 88 с.

- Романов А.В. Теория комплексной оптимизации проектирования космических аппаратов с ядерными термоэмиссионными энергетическими установками. СПб.: Изд-во ООО «НПО "Профессионал"», 2010. 472 с.

- Андреев П.В., Гулевич А.В., Ярыгин В.И. и др. Физико-технические возможности термоэмиссии для современных проектов создания КЯЭУ мегаваттного класса // Труды Международной конференции «Ядерные и инновационные технологии для космоса» (NETS 2012), США, 2012. Доклад № 3014.

- Ярыгин В.И. Ядерная энергетика прямого преобразования в космических миссиях XXI в. // Известия вузов. Ядерная энергетика. 2013. Вып. 2. С. 5-20.

- Стратегия развития космической ядерной энергетики на период до 2030 года // Новости ВПК от 14.08.2019. Интерфакс-АВН. Режим доступа: http:// www.vpk.name/news/2019-08-14 (дата обращения 01.11.2019 г.).

- Андрианов Д.И., Захаренков Л.Э., Каревский А.В., Кирюшин Е.Н., Ошев Ю.А., Попов А.В., Попов С.А., Семёнкин А.В., Со-лодухин А.Е., Терехов Д.Н., Штонда С.Ю. Особенности организации наземной экспериментальной отработки мощных ядерных энергодвигательных установок космического назначения // Космическая техника и технологии. 2018. № 2(21). С. 41-53.

- Пупко В.Я. История работ по летательным аппаратам на ядерной энергии для космических и авиационных установок в ГНЦ РФ ФЭИ. Обнинск: ФЭИ, 2000. 56 с.

- Грязное Г.М. Космическая атомная энергетика и новые технологии (Записки директора). М.: ФГУП «ЦНИИатом-информ», 2007. 136 с.

- Ярыгин В.И., Ружников В.А., Синявский В.В. Космические и наземные ядерные энергетические установки прямого преобразования энергии: Монография. М: НИЯУ МИФИ, 2015. 364 с.

- Сайт компании ФЦНИВТ «СНПО «Элерон». Режим доступа: http:// www.eleron.ru (дата обращения 01.11.2019 г.).

- Синявский В.В. Методы и средства экспериментальных исследований и реакторных испытаний термоэмиссионных сборок. М.: Энергоатомиздат, 2000. 375 с.

- Кириллов А.С., Ярыгин В.И. Современный информационно-измерительный комплекс для проведения исследований и испытаний термоэмиссионных преобразователей тепловой энергии в электрическую // Известия вузов. Ядерная энергетика. 2018. Вып. 2. С. 137-145.

- Денисенко В.В. Компьютерное управление технологическим процессом, экспериментом, оборудованием. М.: Горячая линия - Телеком, 2009. 608 с.

- Кириллов А.С., Агафонов В.Р. Интеллектуальные модули ввода сигналов термопар с объектов термоэмиссионной экспериментальной установки // Научно-технический вестник Поволжья. 2016. № 3. С. 65-68.

- Сайт компании «КонтрАвт». Режим доступа: http://www.kontravt.ru (дата обращения 01.11.2019 г.).

- Афонский А.А. Электронные нагрузки Актаком — средство повышения эффективности испытаний источников электропитания // Контрольно-измерительные приборы и системы. 2011. Вып. 1. С. 11-16.

- Сайт торговой марки «Актаком». Режим доступа: http://www.aktakom.ru (дата обращения 01.11.2019 г.).