Реализация методики создания 3D параметрических моделей типовых деталей ГТД

Автор: Рязанов Александр Ильич, Урлапкин Александр Владимирович, Чемпинский Леонид Андреевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-4 т.15, 2013 года.

Бесплатный доступ

Разработана методика создания параметрических 3D моделей в среде программного комплекса SIEMENS NX. Рассмотрено создание параметрических моделей типовых деталей с помощью электронной таблицы MICROSOFT EXCEL и 3D модели комплексного представителя. На основе разработанной методики создана база параметрических моделей некоторых типовых деталей ГТД.

3d модель, семейство деталей, электронная таблица, комплексный представитель, параметрическая модель, конструктивный элемент

Короткий адрес: https://sciup.org/148202674

IDR: 148202674 | УДК: 004.925.84

Текст научной статьи Реализация методики создания 3D параметрических моделей типовых деталей ГТД

Стандартные и нормализованные детали одного типа, как правило, конструктивно одинаковы. Комплексный представитель для параметризованных втулок, пробок, колец имеет такой же набор параметров, как и единичная деталь. Создание параметрической 3D модели рассмотрим на примере стопорного кольца.

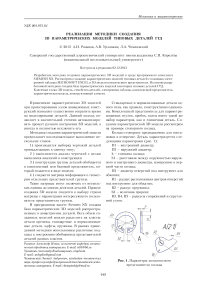

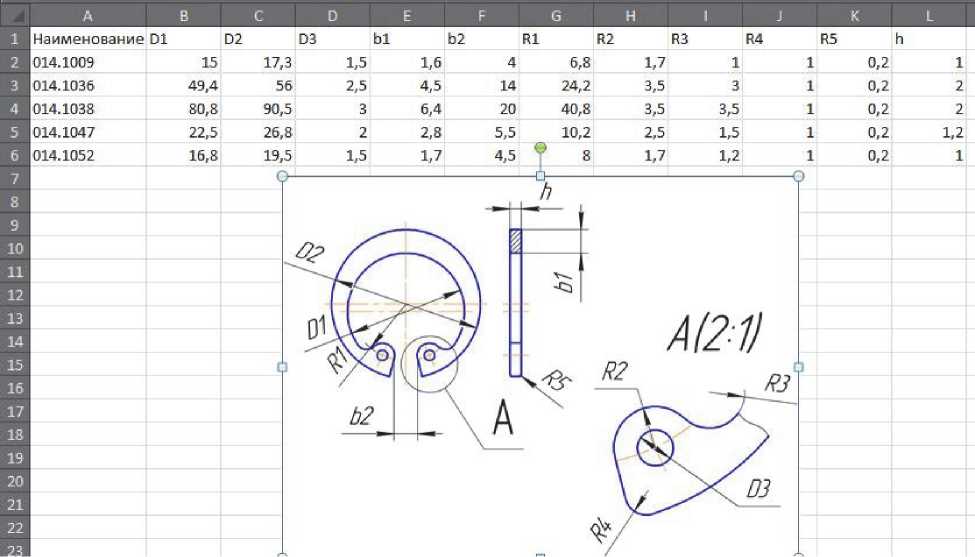

Кольцо стопорное предназначено для постановки в отверстие. Деталь характеризуется следующими параметрами (рис. 1):

-

D 1 – внутренний диаметр;

-

D 2 – наружный диаметр;

-

h – толщина кольца;

b1 – расстояние между окружностью наружного и внутреннего диаметра, измеренное в верхней части кольца;

-

D 3 – диаметр отверстий под инструмент для обжатия;

-

R 1 – радиус расположения центров отверстий под инструмент для обжатия;

-

R2 – радиус проушины;

b2 – величина прорези;

R3, R4, R5 – радиусы сопряжений и скруглений углов.

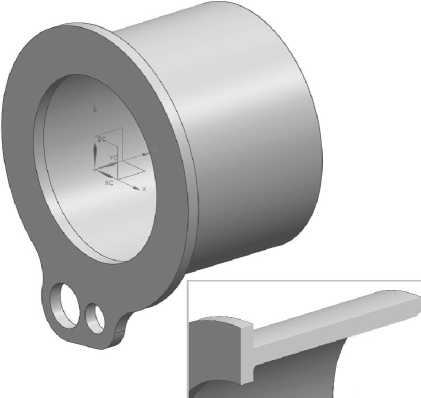

Рис. 1. Параметры комплексного представителя кольца

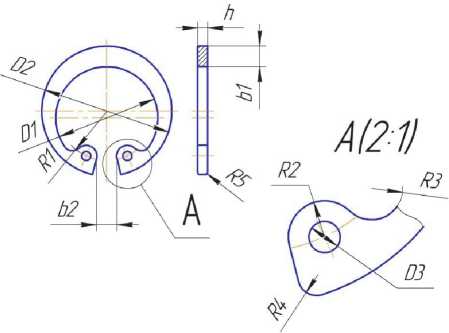

Рис. 2. Операция вытягивания профиля эскиза

Построение комплексного представителя начинается с создания эскиза сечения, аналогичного главному виду на рис. 1. Для эскиза используются размеры одной из деталей группы.

Однозначное определение положения элементов эскиза друг относительно друга задается ограничениями:

. окружность расположения проушин (на рис. 2 задана штрихпунктирной линией) соосна с окружностью наружного диаметра;

. размер прорези задаётся с помощью вспомогательной прямой, для того чтобы при изменении этого размера соответственно изменялось угловое положение крайних линий прорези;

. отверстие для инструмента соосно с дугой проушины.

После завершения построения эскиза происходит создание объёма; с помощью операции «Вытягивание». Эскиз вытягивается на величину толщины кольца (рис. 2).

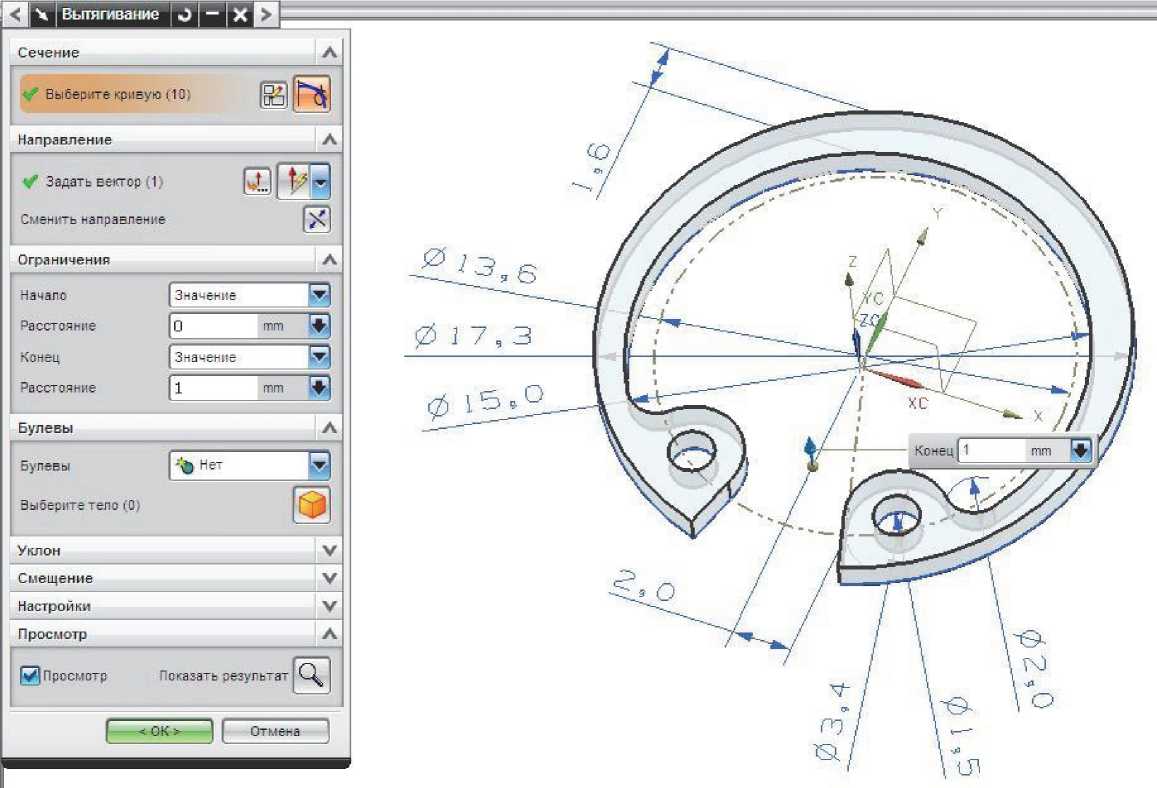

Завершающей операцией создания модели является построение скруглений по всему контуру кольца. Для этого в диалоговом окне команды «Скругление ребра» указываются рёбра детали и задаются соответствующие величины радиусов.

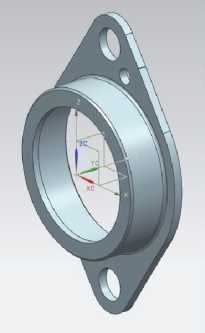

3D модель комплексного представителя стопорного кольца приведена на рис. 3.

На следующем этапе создается матрица информации о геометрии отдельных представите-

Рис. 3. Комплексный представитель стопорного кольца лей группы. В Siemens NX для создания такой электронной таблицы используется команда «семейство деталей» из меню «инструменты». Выбираются все параметризуемые размеры эскиза. На рис. 4 приведена таблица размеров всей группы стопорных колец в формате MICROSOFT EXCEL. В качестве поясняющей информации в таблицу добавлен эскиз с обозначенными на нем параметрами.

Выбрав строку с интересующим представителем и нажав «Создать деталь» в меню «Семейство деталей» получим файл с готовой 3D моделью. Построение модели происходит автоматически по выбранной строке размеров. Один файл с параметрической моделью может хранить в себе информацию о геометрии десятков и сотен деталей своей группы.

Аналогично выполнено создание параметрических моделей множества деталей типов «втул-

Рис. 4. Таблица параметров для группы деталей

ка» и «пробка», относящихся к классу стандартных и нормализованных, а также «болт», «винт», «гайка» и «шайба», принадлежащих к классу деталей крепежа.

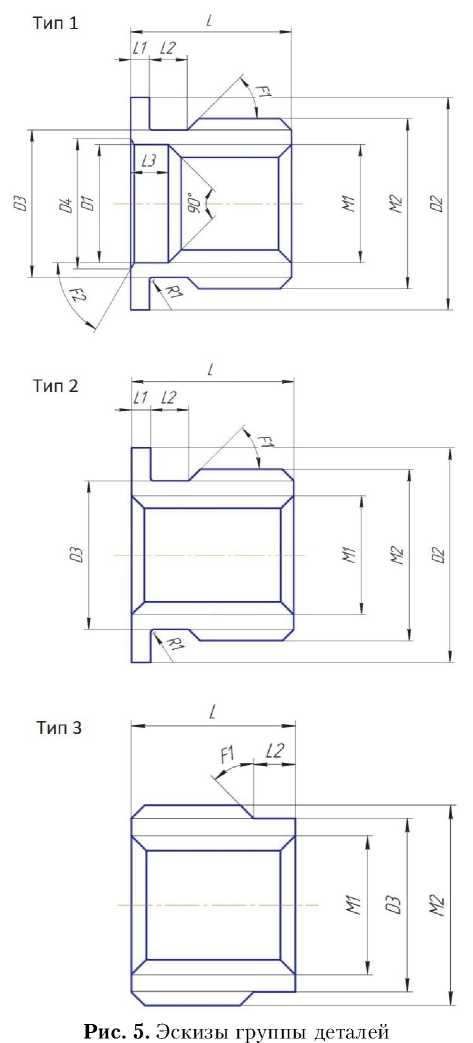

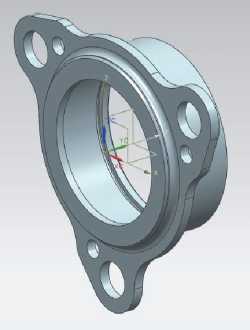

Детали трубопроводов отличаются большим разнообразием конструктивных элементов. Фу-торка – соединительная деталь напорных трубопроводов для перевода трубы на меньший диаметр. Имеет наружную резьбу для соединения с трубой большего диаметра и внутреннюю резьбу для соединения с трубой меньшего диаметра. Среди футорок можно выделить различные типы, которые могут быть обобщены в один комплексный представитель (рис. 5). Футорки отличаются наличием конструктивных элементов: бурт шириной L2 и проточка шириной L3.

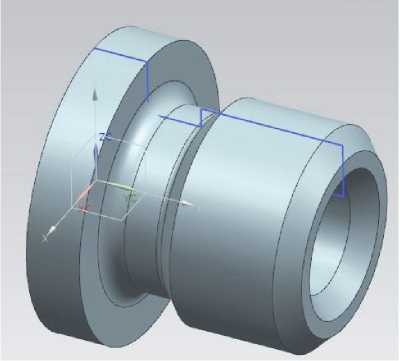

Комплексный представитель является логическим объединением всех конструктивных элементов встречающихся в группе деталей. Модель комплексного представителя футорки показана на рис. 6.

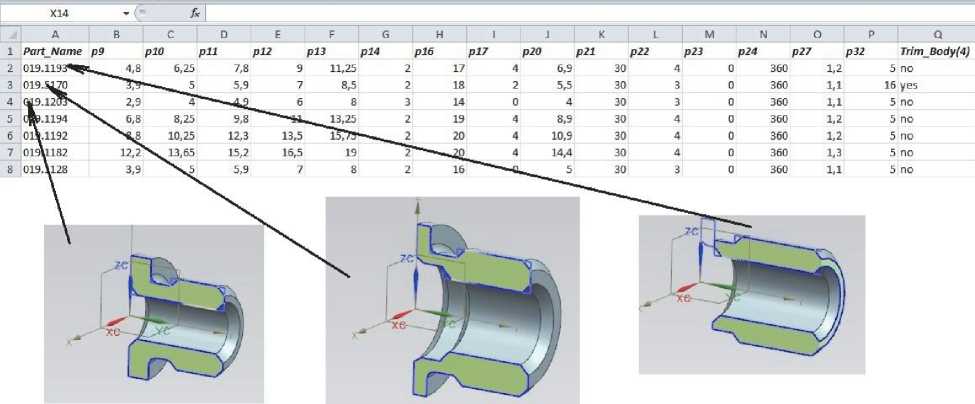

Бурт L2 и проточка L3 присутствуют не во всех деталях группы. В таблицу параметров вносится информация не только о величинах размеров эскиза, но и о наличие конструктивных элементов. В поле таблица вносится слово «yes» когда элемент нужно строить, и «no» когда данный элемент не требуется (рис. 7). Единичная деталь получается методом исключения конструктивных элементов из комплексного представителя.

Для удобства работы с параметрической моделью создается второй лист Excel, на котором располагаются размеры, приведенные на черте- же и поясняющие рисунки. В Siemens NX для создания 3D модели методом вращения удобно в качестве образующего профиля использовать только половину осесимметричного эскиза. В этом случае диаметральные размеры задаются от оси, радиусами.

Пересчет указанных на чертеже диаметров в радиусы производят на втором листе таблицы.

Для построения моделей используется первый лист. Примеры отдельных деталей группы и соответствующие им строки в таблице показаны на рис. 8.

Обобщение геометрии группы деталей в комплексный представитель применено для создания деталей типов «муфта» и «пружина».

Детали более сложной геометрии не всегда могут быть сведены к комплексному представителю. Объединение всех конструктивных элементов группы в одну модель может приводить к конфликтам геометрии. Например, при пространственном наложение объемов вырезаемого паза и наращиваемого объема шлицов. Часто, подобные случаи являются конструктивно необоснованными и технологически невыполнимыми. При невозможности построения комплексного представителя выполнялось создание базового, построение которого едино для всех рассматриваемых деталей и не связано с включением конструктивных элементов специфичных для конкретных представителей группы. Базовый представитель является логическим пересечением всех конструктивных элементов встречающихся в группе деталей. Единичная деталь получается

Рис. 6. Комплексный представитель футорки

|

N |

О |

P |

Q |

R |

|

p24 |

P27 |

p32 |

Trim Body(4) |

Edge Blend(5) |

|

360 |

1,2 |

5 |

no |

yes |

|

360 |

1,1 |

16 |

yes |

no |

|

360 |

1,1 |

5 |

no |

yes |

|

360 |

1,2 |

5 |

no |

yes |

|

360 |

1,2 |

5 |

no |

yes |

|

360 |

1,3 |

5 |

no |

yes |

|

360 |

1,1 |

5 |

no |

yes |

Рис. 7. Фрагмент электронной таблицы методом добавления конструктивных элементов в базовый представитель.

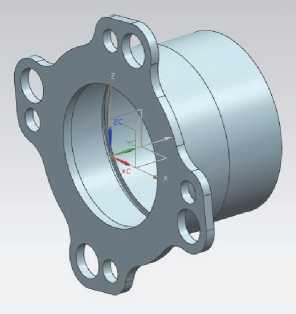

Основываясь на описанном подходе создана параметрическая модель семейства деталей типа «стакан». В стаканах обычно размещают подшипники фиксирующей опоры валов. Базовый представитель стакана показан на рис. 9.

В базовый представитель включены следующие конструктивные элементы: корпус стакана, внутренний буртик для упора подшипника, наружный бурт с одним фланцем. Развивая базовый, можно получить модели отдельных предста-

Рис. 8. Электронная таблица и примеры деталей группы

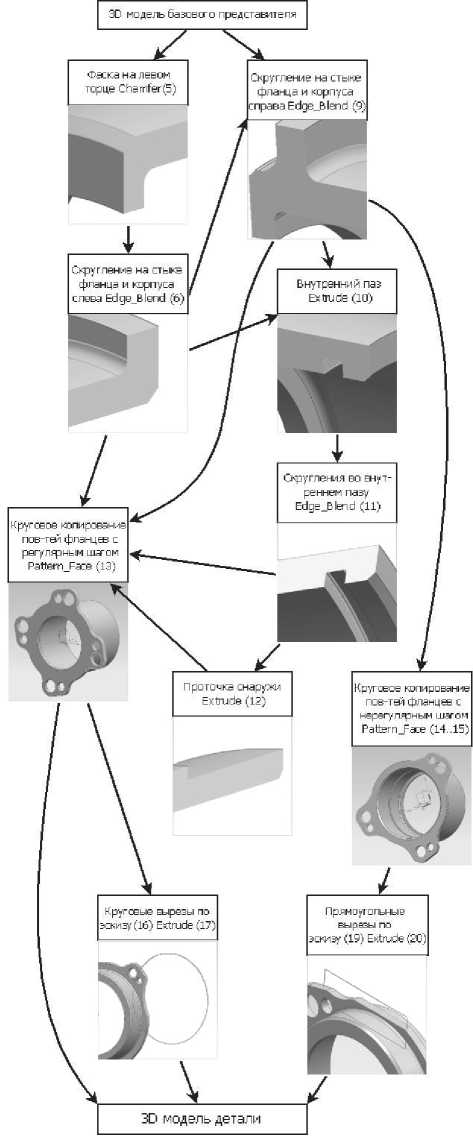

Рис. 9. Базовый представитель стакана вителей группы. После выбора строки в электронной таблице с параметрами детали система NX автоматически достраивает 3D модель по алгоритму, приведенному на рис. 10.

Алгоритм описывает построение всех деталей входящих в группу и исключает конфликты геометрии. Конструктивные элементы: фаска на левом торце Сhamfer (5) и скругление на стыке фланца и корпуса слева Edge_Blend (6) выполняются только в случае если наружный бурт с фланцами отстоит от левого торца (рис. 11а).

а)

б)

Рис. 10. Алгоритм создания 3D модели стакана

в)

Рис. 11. Вариант исполнения детали стакан

Аналогичное скругление справа Edge_Blend (9) выполняется, когда бурт с фланцами отстоит от правого торца. На многих деталях присутствует внутренний паз Extrude (10) со скруглениями Edge_Blend (11). Окружное положение фланцев в большинстве случаев имеет регулярный шаг и выполняется функцией Pattern_Face (13). Для расположения фланцев с различными угловыми шагами используются функции Pattern_Face (14) и Pattern_Face (15). Наружная проточка Extrude (12) показана на рис. 11в.

У части деталей группы срезается часть материала с наружного бурта и фланцев. Они имеют округлую Extrude (17) или прямоугольную форму Extrude (20) и выполняются по вспомогательным эскизам. Деталь с прямоугольными вырезами приведена на рис. 11б. Количество фланцев может быть различно и задается одним из параметров модели.

Созданная база параметрических 3D моделей создает возможность резкого снижения трудоемкости объемного и плоского геометрического моделирования за счет выбора из нее данных параметрических моделей деталей с нужной конфигурацией и автоматическому изменению их размеров до требуемых значений.

Одновременно с этим повышается качество процесса проектирования за счет точного построения геометрии соединений, появляется возможность инженерного анализа в среде CAE систем, возможность оптимизации конструкции на этой основе, возможность осознанного формулирования, назначения и уточнения технических требований на сборку и изготовление отдельных деталей.

Список литературы Реализация методики создания 3D параметрических моделей типовых деталей ГТД

- Гончаров П.С. NX для конструктора-машиностроителя/П.С. Гончаров, М.Ю. Ельцов, С.Б. Коршиков, И.В. Лаптев, В.А. Осиюк -М.: ДМК Пресс, 2010. -504 с: ил