Реконструкция аппаратурного оформления производства изопропилбензола с целью выпуска этилбензола

Автор: Попов С.В., Крымкин Н.Ю., Хабибрахманова О.В., Папуловских Е.Н.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 2 (88), 2021 года.

Бесплатный доступ

Рассматривается аппаратурное оформление узла ректификации производства изопропилбензола в присутствии катализатора AlCl3, использование которого имеет ряд проблем, связанных с его коррозионной активностью, быстрой дезактивацией, сложностью регенерации и т.д. Одним из возможных решений перечисленных технологических Недостатков является использование гетерогенных цеолитсодержащих катализаторов. В этом случае при реконструкции действующего производства изопропилбензола в технологической схеме разделения алкилата высвобождаются три ректификационные колонны, которые целесообразно использовать для разделения алкилата производства этилбензола. Для исследования возможности использования высвобождающихся ректификационных колонн проведен вычислительный эксперимент с использованием моделирующей системы Honeywell UniSim Design, в которой сформировали модель узла разделения алкилата производства этилбензола. В качестве математического пакета для расчета термодинамических свойств компонентов смеси использовали метод NRTL. В результате моделирования работы узла разделения алкилата для каждой ректификационной колонны получены оптимальные режимные технологические параметры: давление верха и Низа колонны, флегмовое число, температурный профиль по высоте колонны. В рассчитанном материальном балансе технологической схемы показано, что в первой ректификационной колонне достигается полное выделение бензола из реакционной массы алкилирования, вторая колонна обеспечивает получение товарного этилбензола, а в третьей колонне получено достаточно четкое разделение диэтилбензола от оставшихся компонентов смеси. Проведенный вычислительный эксперимент показал, что для организации стабильной работы технологической схемы разделения алкилата производства этилбензола возможно использование всех рассмотренных ректификационных колонн без изменения их конструкционных параметров при нагрузке по реакционной массе алкилирования порядка 60 т/час.

Изопропилбензол, этилбензол, реакционная масса алкилирования, ректификационная колонна, honeywell unisim design

Короткий адрес: https://sciup.org/140261141

IDR: 140261141 | УДК: 547.534.1:66.011 | DOI: 10.20914/2310-1202-2021-2-184-190

Текст научной статьи Реконструкция аппаратурного оформления производства изопропилбензола с целью выпуска этилбензола

Алкилбензолы имеют разностороннее применение в технологии основного органического и Нефтехимического синтеза, в частности из этилбензола синтезируют стирол, а основное количество производимого изопропилбензола идет на получение фенола и ацетона кумольным методом [1]. В промышленных условиях на ряде производств их получают алкилированием бензола олефинами (этиленом и пропиленом соответственно) в присутствии катализатора АlСl 3 , использование которого имеет ряд проблем, связанных с его коррозионной активностью, быстрой дезактивацией, сложностью регенерации и т. д.

Одним из возможных решений перечисленных технологических Недостатков является использование гетерогенных цеолитсодержащих катализаторов [2]. При этом, при реконструкции действующего производства возможно высвобождение аппаратов технологической схемы процесса и появляется целесообразность их оптимального использования в других технологических схемах для получения иных товарных Нефтехимических продуктов.

Цель работы – анализ принципиальной возможности использования высвободившихся ректификационных аппаратов узла разделения алкилата производства изопропилбензола для разделения компонентов алкилата производства этилбензола и получения товарного этилбензола (при переходе на производстве изопропилбензола с катализатора АlСl 3 На гетерогенный цеолитсодержащий катализатор).

Материалы и методы

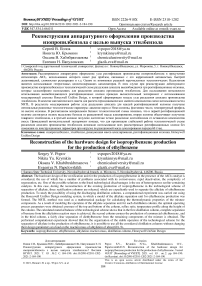

На рисунке 1 показана «типовая» технологическая схема узла разделения алкилата в производстве изопропилбензола с применением в качестве катализатора АlСl 3 . На действующем производстве в результате перехода на использование при алкилировании бензола пропиленом цеолитсодержащих катализаторов будут задействованы колонны К12/1, К22/1, К32, следовательно колонны К42, К52 и К22/2 высвобождаются из технологической схемы (на рисунке 1 выделены цветом). Ниже рассматривается возможность их включения в технологическую схему производства этилбензола.

Дальнейшие исследования проводили с использованием моделирующей системы

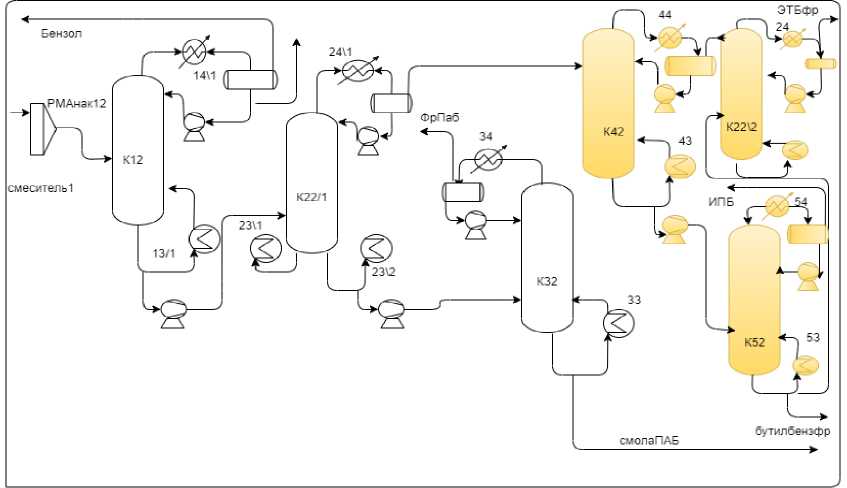

Honeywell UniSim Design [3–5], в которой сформировали модель узла разделения реакционной массы алкилирования (РМА) производства этилбензола (рисунок 2). В качестве математического пакета для расчета термодинамических свойств компонентов смеси использовали метод NRTL [6–10].

В состав компонентов РМА входили бензол С6 Н6, этилбензол С6H5-С2H5, диэтилбензол С6H4-(С2H5)2, триэтилбензол С6H3-(С2H5)3, тет- раэтилбензол С6H2-(С2H5)4, изопропилбензол С6H5-С3H7, дифенилэтан (С6H5)2-СHСH3, дифе-нилкарбинол (С6H5)2-CHOH, смолы ПАБ, толуол, АlСl3 и Al(OH)3.

Система ректификационного разделения компонентов РМА (рисунок 2) рассматривается как «типовая» схема, где выделение компонентов смеси проводится последовательно с учетом их температур кипения. РМА из резервуара Насосом подается в колонну К-42–2 (поток РМАнаК42-2 ), предназначенную для отгонки Непрореагировавшего бензола. С верхней части колонны поток возвратного бензола (поток воз-врБ-2 ) рециркулирует на узел алкилирования бензола, кубовый продукт (поток Н аК-22/2-2 ) транспортируется на питание колонны К-22/2–2, где выделяется фракция товарного этилбензола (поток ЭБ-2 ). Кубовый продукт колонны К-22/2-2 Насосом Р-100–2 подается в колонну К-52–2, с Низа которой отбираются три-этилбензол и другие продукты (поток триЭБ + ост 2 ), а с верха колонны отбирается поток диэтилбензола (поток диЭБ-2 ).

Результаты и обсуждение

Использование высвобождающегося ректификационного оборудования в технологической схеме производства этилбензола имеет ряд особенностей. В частности, в сравнении с производством изопропилбензола существенно изменяется компонентный состав реакционной массы алкилирования, соответственно изменяется Назначение выделяемых фракций и способы их разделения, вместе с тем желательно максимально сохранить конструкционные параметры колонн и используемые контактные устройства. Если бы проводили проектный расчет технологической схемы без наличия ограничений На геометрию колонн, то было бы Необходимо определить оптимальные значения режимных параметров аппаратов (температуру Т , давление Р , флегмовое число R ), обеспечивающих получение товарного этилбензола по ГОСТ, и геометрические размеры колонн для достижения заданной мощности производства. При использовании уже существующего оборудования для оценки мощности производства этилбензола необходимо учитывать расчетную гидродинамику аппарата при уже заданных геометрических размерах ректификационных колонн [11, 12].

Для моделирования работы всех колонн, показанных на рисунке 2, использовали их существующие конструкционные параметры.

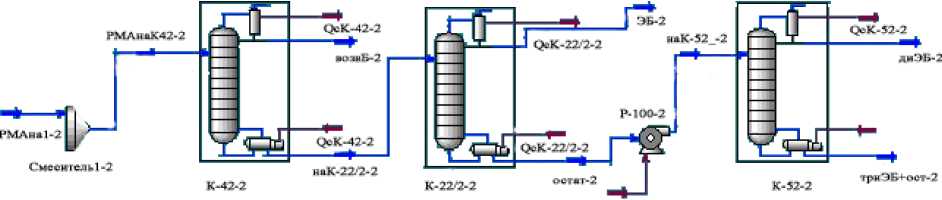

Popov S.V. at al Proceedings of VSUET, 2021, vol. 83 , no. В высвобождаемой колонне К-42–2 используются однопоточные клапанные тарелки FLEXITRAY с клапанами типа Т, число тарелок 68, расстояние между тарелками 350 мм, диаметр колонны D = 3000 мм, высота Н = 34550 мм. В результате моделирования работы данной колонны получили следующие режимные технологические параметры: давление верха и Низа колонны Р верх = 54 кПа и Р низ = 55.73 кПа, флегмовое число R = 0.68; температура РМА Т пит = 125о С.

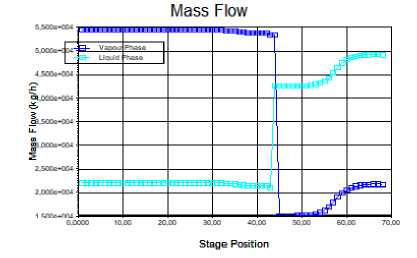

Изменение температуры по высоте колонны показано на рисунке 3(а). Расчеты показали, что максимальная Нагрузка колонны по питанию может составляет G пит ≈ 60 т/час. Составы технологических потоков для всей схемы (рисунок 2) приведены в таблице 1. Видно, что в колонне К-42–2 достигается полное выделение непрореагировавшего бензола (столбец 3 таблица 1). Анализ потоков фаз в исчерпывающей и укрепляющей частях колонны (рисунок 3(b)) показывает на возможность использования аппарата одного диаметра.

Рисунок 1. Технологическая схема узла ректификации производства изопропилбензола в присутствии хлоралюминиевого катализатора

-

Figure 1. Flow diagram of the rectification unit for the production of isopropylbenzene in the presence of an aluminum chloro catalyst

QhhcK-42-2

Рисунок 2. Технологическая схема узла ректификации производства этилбензола

-

Figure 2. Process flow diagram of the ethylbenzene production rectification unit

Колонна К-22/2–2 предназначена для выделения фракции товарного этилбензола. В Ней используются 60 колпачковых тарелок, расстояние между тарелками 400 мм, диаметр колонны D = 3000 мм, высота Н = 35300 мм. Результаты моделирования работы колонны: давление верха и низа колонны Р верх = 16 кПа и Р низ = 28 кПа; температура Низа Т низ = 140.4о С;

флегмовое число R = 0.5. При данных технологических режимах достигается достаточно четкое выделение этилбензола (столбец 4 таблица 1), содержание которого составляет 99.25% мас. Для рассматриваемой ректификационной колонны К-22/2–2 с учетом существующих конструкционных параметров для обеспечения её устойчивой работы также целесообразна нагрузка по РМА 60 т/час [13, 14].

Temperature vs. Tray Position from Top

(а)

Рисунок 3. Результаты моделирования ректификационной колонны К-42–2: (а) – изменение температуры по высоте колонны; (b) – потоки фаз в исчерпывающей и укрепляющей частях колонны (распечатка в среде UniSim Design)

Figure 3. Results of modeling the distillation column K-42–2: (a) – temperature change along the column height; (b) – phase flows in the exhaustive and reinforcing parts of the column (printout in the UniSim Design environment)

(b)

Таблица 1.

Составы потоков технологической схемы (% мас.)

Table 1.

Compositions of flows of the technological scheme (% wt.)

|

Компонент смеси Blend component |

Поток Flow РМАнаК42-2 |

Поток Flow возврБ-2 |

Поток Flow ЭБ-2 |

Поток Flow диЭБ-2 |

Поток Flow триЭБ+ |

|

Бензол Benzene |

63.34 |

99.83 |

|||

|

Этилбензол E-Benzene |

27.18 |

99.25 |

0.37 |

||

|

Диэтидбензол mDiЕВеnzеnе |

6.76 |

92.36 |

|||

|

Триэтилбензол 135-E-BZ |

1.29 |

1.98 |

61.30 |

||

|

Тетраэтилбензол 1234-E-BZ |

0.17 |

9.33 |

|||

|

Изопропилбензол Cumene |

0.15 |

1.98 |

|||

|

Дифенилэтан DiРhеnуlС2 |

0.51 |

27.30 |

|||

|

Дифенилкарбинол BZ-Phenone |

0.04 |

2.07 |

|||

|

Толуол Toluene |

0.32 |

0.17 |

0.75 |

||

|

АlСl 3 |

0.24 |

3.31 |

|||

|

100.00 |

100.00 |

100.00 |

100.00 |

100.00 |

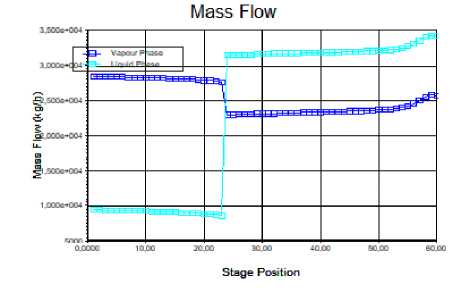

На рисунке 4 показаны потоки фаз для колонны К-22/2–2. Их сравнение с аналогичными потоками колонны К-42–2 показывает, что в укрепляющей части колонн Наблюдаются близкие тенденции движения фаз, в то время как в исчерпывающей части соотношение фаз по высоте аппарата заметно различаются, что связано с организацией в колоннах различающихся орошений. Вместе с тем, для колонны К-22/2–2 также имеется возможность использования аппарата одного диаметра [15–20].

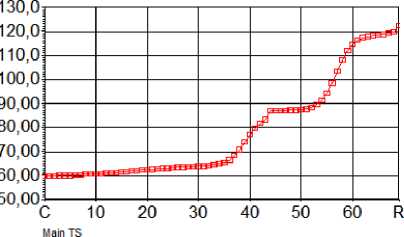

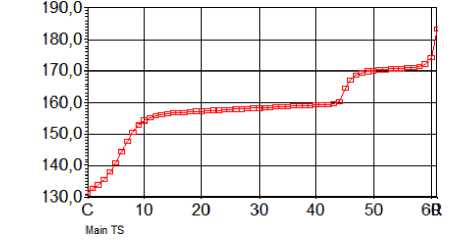

В колонне К-52–2 (рисунок 2) осуществляется разделение фракции диэтилбензола от фракции триэтилбензола, составы потоков приведены в таблице 1 (столбцы 5 и 6 соответственно). Используются 60 однопоточных клапанных тарелок FLEXITRAY с клапанами типа Т, диаметр колонны D = 3000 мм, высота Н = 35300 мм. В результате проведения вычислительного эксперимента получили следующие технологические параметры: давление верха и низа колонны Рверх = 25 кПа и Рниз = 30 кПа, флегмовое число R = 3.135; температурный профиль по высоте колонны показан на рисунке 5.

Расчеты показывают, что геометрические размеры колонны К-52–2 дают возможность её работы в технологической схеме с нагрузкой по РМА 60 т/час.

(а)

Рисунок 4. (a) – Потоки фаз в исчерпывающей и укрепляющей частях колонны К-22/2–2 (распечатка в среде UniSim Design); (b) – Изменение температуры по высоте колонны К-52–2 (распечатка в среде UniSim Design) Figure 4. Phase flows in the exhaustive and reinforcing parts of the K-22 / 2–2 column (printout in the UniSim Design environment); (b) – Temperature change along the height of the K-52–2 column (printout in the UniSim Design environment)

Temperature vs. Tray Position from Top

(b)

Заключение

Проведенный вычислительный эксперимент по оценке возможности использования высвобождаемого оборудования узла ректификации РМА производства изопропилбензола для разделения РМА производства этилбензола показывает, что для организации стабильной работы технологической схемы разделения РМА производства этилбензола возможно использование всех рассмотренных ректификационных колонн без изменения их конструкционных параметров при Нагрузке по РМА порядка 60 т/час.

Список литературы Реконструкция аппаратурного оформления производства изопропилбензола с целью выпуска этилбензола

- Yang W., Wang Z., Sun H., Zhang B. Advances in development and industrial applications of ethylbenzene processes // Chinese Journal of Catalysis. 2016. V. 37. №. 1. P. 16-26. https://doi.org/10.1016/S1872-2067(15)60965-2

- Husson B., Ferrari M., Herbinet O., Ahmed S.S. et al. New experimental evidence and modeling study of the ethylbenzene oxidation // Proceedings of the Combustion Institute. 2013. V. 34. №. 1. P. 325-333. https://doi.org/10.1016/j.proci.2012.06.002Get

- Guo F., Yang P., Pan Z., Cao X.N. et al. Carbon?Doped BN Nanosheets for the Oxidative Dehydrogenation of Ethylbenzene // Angewandte Chemie. 2017. V. 129. №. 28. P. 8343-8347. https://doi.org/10.1002/ange.201703789

- Genuino H.C., Dharmarathna S., Njagi E.C., Mei M.C. et al. Gas-phase total oxidation of benzene, toluene, ethylbenzene, and xylenes using shape-selective manganese oxide and copper manganese oxide catalysts // The Journal of Physical Chemistry C. 2012. V. 116. №. 22. P. 12066-12078. https://doi.org/10.1021/jp301342f

- Diao J., Liu H., Feng Z., Zhang Y. et al. Highly dispersed nanodiamonds supported on few-layer graphene as robust metal-free catalysts for ethylbenzene dehydrogenation reaction // Catalysis Science & Technology. 2015. V. 5. №. 11. P. 4950-4953. https://doi.org/10.1039/C5CY01213A

- Паппел К.Х. Моделирование работы промышленной установки получения этилбензола. 2016.

- Терехин Р.М., Ривин Э.М. Использование топливных элементов в процессе дегидрирования этилбензола // Промышленное производство и использование эластомеров. 2019. №. 4.

- Романова Н.А., Дымова А.А., Шванкин А.М. Модернизация узла выделения этилбензола на основе высокоэф-фективных импортозамещающих регулярных насадок // Евразийское Научное Объединение. 2015. Т. 1. №. 4. С. 50-51.

- Мирхайдарова К.А., Заруцкий С.А., Просочкина Т.Р. Процесс алкилирования на цеолитах // Редакционная коллегия. 2017. С. 85.

- Кузичкин Н.В., Сладковский Д.А., Сладковская Е.В., Семикин К.В. Определение оптимальной структуры реакционно-ректификационной системы процесса алкилирования изобутана бутенами // Известия Санкт-Петербургского государственного технологического института (технического университета). 2018. №. 46. С. 22-27.

- Рамазанов К.Р. Моделирование каталитического алкилатора получения прекурсора для синтеза различных полимеров // Вестник Саратовского государственного технического университета. 2013. Т. 2. №. 1 (70).

- Карпачев С.О., Гариева Ф.Р. Техническое перевооружение узла алкилирования бензола пропиленом // Вестник Казанского технологического университета. 2015. Т. 18. №. 2.

- Гараев А.Р., Мусин Р.Р. Бифункциональный катализатор процесса алкилирования бензола пропиленом // Вестник Казанского технологического университета. 2016. Т. 19. №. 13.

- Эрштейн А.С., Шавалеева Н.Н., Павлов М.Л., Басимова Р.А. Алкилирование бензола этан-этиленовой фракцией на новом цеолитсодержащем катализаторе // Нефтегазовое дело. 2013. Т. 11. №. 4. С. 165-170.

- Берберов А.Б., Афонин Д.С., Борзаев Х.Х., Иванов Е.В. и др. Алкилирование бензола этиленом // Башкирский химический журнал. 2014. Т. 21. №. 1.

- Gerzeliev I.M., Zhmylev V.P., Khusaimova D.O., Shkuropatov A.V. et al. Effect of Binder on the Properties of MWW Zeolite Catalysts in Benzene Alkylation with Propylene // Petroleum Chemistry. 2019. V. 59. №. 7. P. 695-700. https://doi.org/10.1134/S0965544119070041

- Bok T.O., Andriako E.P., Knyazeva E.E., Konnov S.V. et al. Influence of the Binder Type on the Properties of Nanocrystalline Zeolite Beta-Based Catalysts for Benzene Alkylation with Propylene // Petroleum Chemistry. 2018. V. 58. №. 10. P. 833-840. https://doi.org/10.1134/S0965544118100195

- Moliner M., Mart?nez C., Corma A. Multipore zeolites: synthesis and catalytic applications // Angewandte Chemie International Edition. 2015. V. 54. №. 12. P. 3560-3579. https://doi.org/10.1002/anie.201406344

- Saenluang K., Imyen T., Wannapakdee W., Suttipat D. et al. Hierarchical Nanospherical ZSM-5 Nanosheets with Uniform Al Distribution for Alkylation of Benzene with Ethanol // ACS Applied Nano Materials. 2020. V. 3. №. 4. P. 3252-3263. https://doi.org/10.1021/acsanm.9b02568

- Shi J., Wang Y., Yang W., Tang Y. et al. Recent advances of pore system construction in zeolite-catalyzed chemical industry processes // Chemical Society Reviews. 2015. V. 44. №. 24. P. 8877-8903. https://doi.org/10.1039/C5CS00626K