Ремонт главного вала тостера сушилки

Автор: Людмирский Ю.Г., Ассауленко С.С.

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 3 т.18, 2018 года.

Бесплатный доступ

Введение. Статья посвящена анализу причин повреждений и износа главного вала тостера сушилки. Рассмотрены специфика ремонтного производства и ограничения в выполнении сварочных работ, которые необходимо учитывать при создании технологии, обеспечивающей восстановление эксплуатационных свойств конструкции.Цель работы — создание технологии ремонта главного вала тостера без его разборки. Для реализации этой задачи была установлена расчетная ремонтная конструкция и выполнены послесварочные операции, обеспечивающие требования технической и нормативной документации к данной конструкции.Материалы и методы. В программной среде «Компас 3D» разработаны модели: целого вала (конструкция вала в проектном состоянии); вала, поврежденного в результате длительной эксплуатации (более 15 лет); поврежденного вала с приваренной ремонтной конструкцией. Проведено численное моделирование напряженно-деформированного состояния (НДС) моделей.Результаты исследования. Разработано программное обеспечение для численного моделирования НДС ремонтной конструкции. С помощью модели получена конструкция ремонтного вала, в которой максимальные напряжения не превышают напряжений вала в проектном состоянии. Для исключения влияния агрессивной среды на коррозионную усталостную прочность вала использован изоляционный способ. Для присоединения ремонтной конструкции к валу разработана технология выполнения швов, позволяющая ограничить биение 0,12 мм.Обсуждение и заключения. Рассмотрены работающие при кручении валы, поврежденные в результате износа и коррозии на большую глубину. Для восстановления их конструктивной прочности целесообразно использовать комплекс перечисленных далее методов. Конструктивный (заключается в установке дополнительных деталей, компенсирующих недостаточную прочность, и обеспечивает уменьшение концентрации напряжений в наиболее нагруженных зонах). Технологический (уменьшает остаточные сварочные напряжения за счет рациональной последовательности деформирования, способствующего наведению благоприятных остаточных напряжений сжатия). Изолирующий (основан на нанесении антикоррозионных покрытий).Экономическая целесообразность разработанной технологии ремонта несомненна. Ремонт вала без его разборки стоил 180 тысяч рублей, а цена нового вала — 3,8 млн рублей.

Ремонт сваркой в производственных условиях, ремонт вала, выбор типа ремонта, 3d-моделирование, метод конечных элементов (мкэ), дополнительные детали, концентрация напряжений, технология ремонта, пластическое деформирование, экономическая целесообразность

Короткий адрес: https://sciup.org/142214957

IDR: 142214957 | DOI: 10.23947/1992-5980-2018-18-3-311-317

Текст научной статьи Ремонт главного вала тостера сушилки

Введение. Выход из строя машин часто бывает обусловлен негативным влиянием конструктивных, технологических или эксплуатационных факторов. Чтобы выбрать тип ремонта, необходимо знать:

— особенности работы конструкции,

-

— условия ее эксплуатации;

-

— возможные причины выхода из строя основных элементов.

Специфика ремонтного производства состоит в том, что при выполнении работ приходится иметь дело с уже созданными конструкциями. Это требует выбора определенных способов сварки, расположения ремонтных сварных соединений, ограничивает доступ к местам сварки. В некоторых случаях сужаются возможности подогрева металла при сварке и последующей термической обработке сварного соединения [1]. Все это приводит к необходимости создания специальных технических решений в каждом конкретном случае.

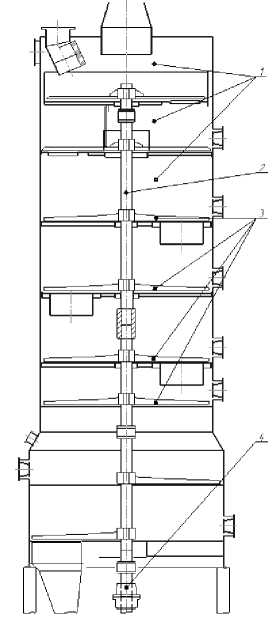

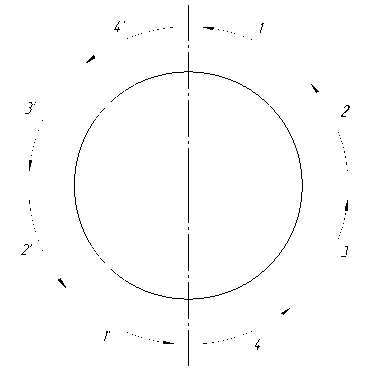

Маслоэкстракционные заводы для отгонки растворителя (бензина) из шрота (жмыха) используют чанный испаритель (тостер), снабженный греющими рубашками и трубопроводами подачи пара. Тостер, показанный на рис. 1, представляет собой колонный аппарат, собранный из чанов (1), установленных один над другим.

Рис. 1. Схема тостера сушилки

Через все чаны проходит вал 2, на котором закреплены парные мешалки шрота 3, установленные над днищами чанов с небольшим зазором. Привод вала осуществляется через редуктор 4 от двигателя мощностью 160 кВт и вращается с частотой 10 об/мин. Крутящий момент на валу тостера — 14500 кГ·м.

Тостер сушилки, исследованный в рамках данной работы, в течение 15 лет эксплуатировался на маслоэкстракционном предприятии филиала «МЭЗ Юг Руси», что привело к значительному местному износу вала.

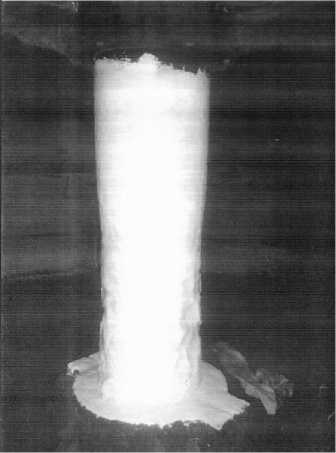

Проектные размеры вала: диаметр 285 мм, длина 6860 мм. Как показала проведенная диагностика, выработка вала локализовалась в его нижней части, где он контактирует со шротом (действующим как абразив). Температура шрота 105 оС. Место контакта обдувается влажным воздухом. В этой части вала на участке 700 мм его диаметр в результате коррозионно-механического износа уменьшился до 245 мм.

Изношенная часть вала показана на рис. 2.

Рис. 2. Износ вала после 15 лет эксплуатации

Расчеты, выполненные согласно работе [2], показали, что полярный момент инерции вала в проектном состоянии составлял 6,6·10 4 см 4 , а в результате эксплуатации он уменьшился до 3,8·10 4 см 4 . Дальнейшая эксплуатации вала без восстановления его несущей способности может привести к разрушению и взрыву паров бензина в тостере. В связи с этим оценивались различные варианты ремонта главного вала тостера. Замена не рассматривалась из-за высокой стоимости индивидуального изготовления вала. Кроме того, его демонтаж требовал разборки тостера и помещения, в котором он установлен, что практически невозможно.

В настоящее время наиболее широко применяют следующие способы ремонта изношенных валов: — наплавка металла на поврежденную поверхность [3] c целью восстановления размеров и несущей способности деталей;

— замена поврежденного участка конструкции новым;

— установка дополнительных деталей или ремонтной конструкции [4].

Первый вариант ремонта был отклонен, т. к. в этом случае требовалось наплавить на вертикально расположенный вал большой объем металла (более 140 кг), что неизбежно привело бы к появлению дефектов и к большим деформациям.

Второй способ трудноосуществим. При его реализации возникнут сложности с вырезкой поврежденной части вала, разделкой кромок под сварку, сборкой и сваркой. В результате появятся недопустимые сварочные деформации. В этом случае даже при удачной замене поврежденного участка весьма вероятно нарушение эксплуатационных свойств тостера.

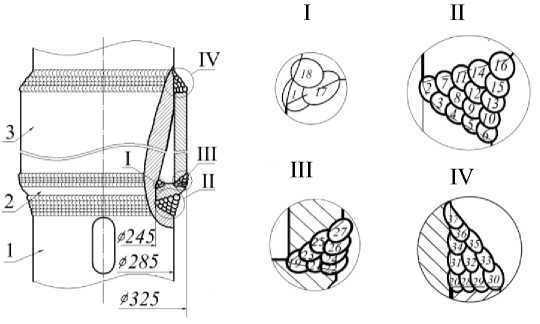

Третий способ ремонта обычно рекомендуют, если повреждение поверхности имеет большие размеры [4, 5]. Таким образом, было решено ремонт главного вала тостера выполнять путем установки ремонтной конструкции (рис. 3).

Машиностроение и машиноведение

Рис 3. Схема ремонтной конструкции

Конструкция вала 1 состоит из двух полуколец 2 и двух полумуфт 3. Размеры муфты и кольца назначили, руководствуясь прочностными и технологическими соображениями. Длина муфты, равная 800 мм, превышала длину поврежденного участка вала на 100 мм. Внутренний диаметр муфты равен 285 мм, наружный — 325 мм. Для восстановления статической прочности вала в его изношенной части требовалось приварить элемент, полярный момент инерции которого восполнил бы его потерю при износе (6,6·10 4 см 4 – 3,8·10 4 см 4 = 2,8·10 4 см 4 ). При вышеназванных диаметрах полярный момент инерции полумуфты равен 3,1·10 4 см 4 . Таким образом, размеры ремонтной конструкции, приваренной к валу, не только восстанавливают расчетный момент инерции вала, но и увеличивают его на 15 %, что обеспечивает статическую прочность вала.

В работах [6, 7, 8] показано, что долговечность сварных конструкций, работающих при повторностатических нагрузках во влажной среде, во многом зависит от напряженно-деформированного состояния (НДС) в зоне перехода от металла шва к основному металлу. Для оценки влияния геометрии сварных швов на НДС использовали метод конечных элементов (МКЭ). Проектируя ремонтную конструкцию, стремились к тому, чтобы напряжения в районе сварных швов не превышали напряжений в районе шпоночных пазов, имеющихся на валу для передачи крутящего момента на мешалки шрота.

Методика расчета НДС представлена в работе [9]. В программной среде «Компас 3D» были разработаны 3D-модели целого вала с первоначальным шпоночным пазом, поврежденного коррозией вала и поврежденного вала с учетом установки ремонтной конструкции. Для расчета использовали программный продукт Ansys [10, 11]. 3D-модели импортировались в Ansys Workbench . С помощью этой программной оболочки выполнены предварительная обработка геометрии и подбор материала, соответствующего материалу вала — 17Г1С (табл. 1).

Таблица 1

Параметры выбранного материала

|

Свойство |

Единица измерения |

Значение |

|

Плотность |

кг/м 3 |

7850 |

|

Предел текучести |

МПа |

250 |

|

Предел прочности |

МПа |

460 |

Далее был проведен расчет, который включает в себя создание конечноэлементной сетки, а также установку граничных условий путем приложения крутящего момента со стороны редуктора и жесткого закрепления вала с обратной стороны.

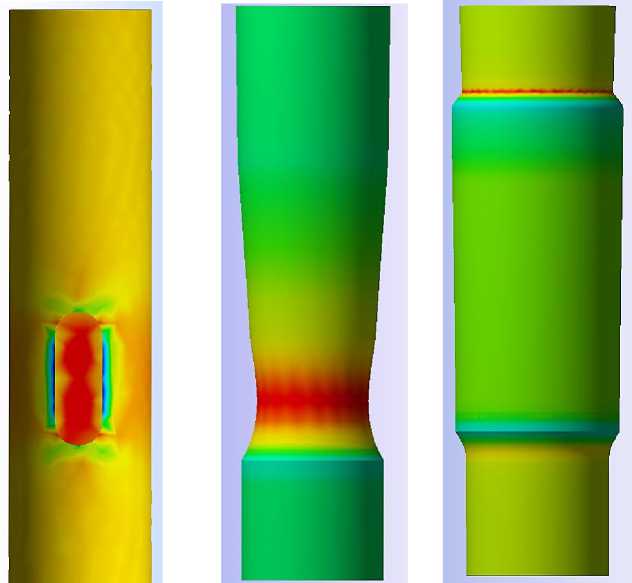

На рис. 4 представлены результаты рассчитываемых конструкций, а в таблице 2 — максимальные напряжения на валу: в местах расположения шпоночных пазов (рис. 4, а ), в месте износа вала (рис. 4, б ), в наиболее нагруженном месте ремонтной конструкции (рис. 4, в ).

Максимальные расчетные напряжения

|

Место расчета напряжений на валу |

Максимальное напряжение, МПа |

|

В расположении шпоночных пазов |

74 |

|

В месте износа вала |

124 |

|

В ремонтной конструкции |

75 |

а ) b ) c )

Рис. 4. Модели расчета НДС в местах расположения: шпоночных пазов ( а ); износа вала ( б ); ремонтной конструкции ( в )

Таблица 2

Видно, что напряжения в разработанной ремонтной конструкции практически не превышают проектных напряжений в местах расположения шпоночных пазов.

НДС зависит не только от рабочих напряжений, но и от величины и знака остаточных напряжений в зоне сопряжения металла шва с основным металлом. Поэтому в технологии ремонта использовали метод пластического деформирования [12]. Он позволяет уменьшить остаточные напряжения растяжения или даже перевести их в благоприятные напряжения сжатия.

Перед началом ремонтных работ была проведена дегазация тостера и цеха, в котором он находится. Поврежденную часть вала и места сварки зачистили до металлического блеска вращающимися щетками.

Сборку ремонтной конструкции начали с установки двух полуколец 2 (рис. 3), их стяжки и прихватки. Для сварки полуколец использовали электроды УОНИ 13/55 [13] на режимах, указанных в табл. 3.

Таблица 3

Режимы ручной дуговой сварки покрытыми электродами

|

Марка электродов |

Диаметр, мм |

Рекомендованная сила тока при РДС*, А, в положении: |

||

|

УОНИ 13/45, УОНИ 13/55 |

нижнем |

вертикальном |

горизонтальном и потолочном |

|

|

3,0 |

80–100 |

60–80 |

70–90 |

|

|

4,0 |

130–160 |

100–130 |

120–140 |

|

|

5,0 |

170–200 |

140–160 |

150–170 |

|

|

*РДС — режим дуговой сварки. |

||||

После этого произвели зачистку швов заподлицо с основным металлом.

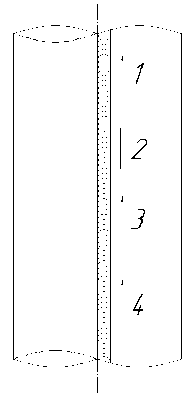

Затем кольцо установили перпендикулярно валу, как показано на рис. 3, приварили его и выполнили сварку кольцевых швов, присоединяющих кольцо 2 к валу, по схеме, показанной на рис 5, а .

Машиностроение и машиноведение

Рис. 5. Схема выполнения: кольцевых швов ( а ), продольных швов ( б )

б )

Сварку выполняли одновременно два сварщика. Порядок наплавки валиков (1–18) показан на рис. 3.

На приваренное кольцо установили две полумуфты — так, что расстояние от продольных швов кольца до продольных швов муфты составляло 120–130 мм. Полумуфты обжали вокруг вала с помощью двух центраторов и выполнили в каждом стыке по три прихватки длиной 50–60 мм. Для уменьшения вероятности появления дефектов при сварке начало и конец каждой прихватки зачистили абразивным инструментом. После этого верхний центратор удалили и приступили к сварке продольных швов муфты. Сварку выполняли обратноступенчатым способом [14] снизу вверх — в порядке, показанном на рис. 5, б . После выполнения 70 % длины продольного шва удалили нижний центратор и закончили выполнение корневого шва. Заполняющие и облицовочные валики выполняли в том же порядке. Каждый последующий слой смещали относительно предыдущего на 25–30 мм. Силу тока, рекомендованную в табл. 2 для сварки вертикальных швов, уменьшили на 10 %.

Кольцевые швы, присоединяющие муфту к валу и кольцу, выполняли одновременно два сварщика, расположенные в диаметрально противоположных местах относительно вала (рис. 5, а ). Вначале были наплавлены валики 19–27, а затем 28–37 (рис. 3). После выполнения кольцевых швов произвели их зачистку и пластическое деформирование по линии сопряжения металла шва с основным металлом вала. Качество сварных соединений проверяли визуальным контролем послойно.

Радиальное биение вала измерялось выше ремонтной конструкции на 100 мм индикаторами часового типа в двух взаимно перпендикулярных направлениях. Его значение не превысило 0,12 мм.

С целью защиты от коррозии муфты и вала пространство между ними заполнили подсолнечным маслом [15], а наружную поверхность вала изолировали эпоксидным клеем марки ЭДП по ТУ 07510508.90-94.

Целостность отремонтированного вала контролируется ежеквартально. Он безотказно работает в течение четырех лет при полном соответствии функциональных показателей требованиям технической и нормативной документации.

Экономическая целесообразность разработанной технологии несомненна. Ремонт обошелся в 180 тысяч рублей, а цена нового вала — 3,8 млн рублей.

Выводы. Для восстановления конструктивной прочности валов, работающих при кручении, целесообразно использовать комплекс перечисленных далее методов. Конструктивный предполагает установку дополнительных деталей, компенсирующих недостаточную прочность, и обеспечивает уменьшение концентрации напряжений в наиболее нагруженных зонах. Технологический уменьшает остаточные сварочные напряжения за счет рациональной последовательности деформирования, способствующего наведению благоприятных остаточных напряжений сжатия. Изолирующий заключается в нанесении антикоррозионных покрытий.

Список литературы Ремонт главного вала тостера сушилки

- Лукьянов, В. Ф. Ремонт конструкций и восстановление деталей сваркой и наплавкой/В. Ф. Лукьянов, Ю. Г. Людмирский, Н. Г. Дюргеров. -Ростов-на-Дону: Изд-во ДГТУ, 2011. -220 с.

- Николаев, Г. А. Сварные конструкции. Расчет и проектирование/Г. А. Николаев, В. А. Винокуров. -Москва: Высшая школа, 1990. -446 с.

- Дюргеров, Н. Г. Технологические методы восстановления и повышения износостойкости деталей машин. Ч. 2/Н. Г. Дюргеров, В. И. Колесников. -Ростов-на-Дону: Изд-во РГУПС, 2007. -368 с.

- ВСН 012-88. Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ. Часть I (с Изменением № 1)/Всесоюзный научно-исследовательский институт по строительству магистральных трубопроводов; Миннефтегазстрой. -С. 60. -Режим доступа: http://docs.cntd.ru/document/1200001425 (дата обращения: 19.07.2018).

- Инструкция по технологиям сварки при строительстве и ремонте промысловых и магистральных газопроводов. Часть II: СТО «Газпром» 2.22-136 2007: СТО 2-2.2-136-2007/Научно-исследовательский институт природных газов и газовых технологий. -Москва: ВНИИГАЗ, 2007. -193 с.

- Кудрявцев, И. В. Усталость сварных конструкций/И. В. Кудрявцев, Н. Е. Наумченков. -Москва:Машиностроение, 1976. -270 с.

- Николаев, Г. А. Сварные конструкции. Прочность сварных соединений и деформации конструкций/Г. А. Николаев, С. А. Куркин, В. А. Винокуров. -Москва: Высшая школа, 1982. -272 с.

- Прочность сварных соединений при переменных нагрузках/Под ред. В. И. Труфякова. -Киев: Наукова думка, 1990. -256 с.

- Лукьянов, В. Ф. Анализ причин разрушения опорного узла стрелового крана/В. Ф. Лукьянов, С. С. Ассауленко//Вестник Дон. гос. техн. ун-та. -2014. -Т. 14, № 4 (79). -С. 186-193.

- Чигарев, А. В. Ansys для инженеров/А. В. Чигарев, А. С. Кравчук, А. Ф. Смалюк. -Санкт-Петербург: Питер, 2004. -512 с.

- Инженерный анализ в ANSYS Workbench/В. А. Бруяка. -Самара: Изд-во Самар. гос. техн. ун-та, 2010. -271 с.

- Сагалевич, В. М. Методы устранения сварочных деформаций и напряжений/В. М. Сагалевич. -Москва: Машиностроение, 1974. -248 с.

- Рекомендации по применению РД 03-615-03 (порядок применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции)/Национальное агентство контроля и сварки (HAKC); Федеральная служба по экологическому, технологическому и атомному надзору. -Москва: НАКС, 2008. -280 с.

- Лукьянов, В. Ф. Производство сварных конструкций (изготовление в заводских условиях)/В. Ф. Лукьянов, В. Я. Харченко, Ю. Г. Людмирский. -Ростов-на-Дону: Терра принт, 2006. -336 с.

- Коррозия/Под ред. Л. Л. Шрайера. -Москва: Металлургия, 1981. -632 с.