Результаты многофакторного экспериментального исследования дисперсионных свойств перги

Автор: Бышов Д.Н., Каширин Д.Е., Павлов В.В.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Технические науки

Статья в выпуске: 2, 2017 года.

Бесплатный доступ

В работе описаны методика и результаты исследования способности перги как основного загрязняющего компонента воскового сырья к растворению и образованию грубодисперсных взвесей в воде. Установлена адекватная эм-пирическая зависимость влияния времени за-мачивания в воде, температуры воды, отно-сительной влажности перги и ее грануломет-рического состава на степень растворения, выраженную процентом нерастворившегося осадка. Произведена оптимизация полученной модели, определены значения факторов, при которых целесообразно осуществлять влаж-ную очистку измельченного воскового сырья, в том числе с применением интенсивного меха-нического перемешивания. При оптимальных значениях всех факторов количество недис-пергированного осадка составляет не менее 1,5 % от первоначальной массы загрязнений в пересчете на сухое вещество. Установлена целесообразность очистки измельченного воскового сырья, получаемого при производ-стве перги с применением известных механи-зированных технологий, при этом начальная относительная влажность загрязняющих ком-понентов, подлежащих диспергированию, должна составлять 11-14 %, а их грануло-метрический состав должен быть представ-лен фракцией со средним размером частиц 2-2,5 мм. Полученная математическая модель позволяет определить процент нераство-рившихся частиц загрязнений, оставшихся в осадке, при желаемых значениях времени за-мачивания и температуры воды и при отсут-ствии внешних механических воздействий для сравнения с результатом диспергирования исследуемого материала при схожих условиях замачивания в воде и при активном перемеши-вании.

Воск, восковое сырье, пыльца, перга, растворение, очистка

Короткий адрес: https://sciup.org/14084838

IDR: 14084838 | УДК: 631.363.258/638.178

Текст научной статьи Результаты многофакторного экспериментального исследования дисперсионных свойств перги

Введение. Традиционно для получения воска в условиях пасеки пчеловоды перетапливают в паровых или солнечных воскотопках выбракованные пчелиные соты, которые, как правило, сильно загрязнены испорченной пергой [1]. Перга существенно загрязняет получаемый воск, при этом снижает его сортность, а также впитывает большое количество воска, образуя при этом так называемую мерву – отход, образуемый при перетопке сотов. В большинстве случаев мерва не подлежит дальнейшей переработке в качестве воскового сырья. Очистка суши сотов от перги перед перетопкой позволяет увеличить выход товарного воска [2, 3]. Известно, что количество воска в пчелиных сотах варьирует в диапазоне от 0,16 до 0,48 кг, а количество перги в выбракованных перговых сотах может составлять от 0,1 до 0,86 кг [4–6].

По своей структуре перга представляет собой утрамбованные в ячейки сота и ферменти- рованные пчелами пыльцевые обножки. Таким образом, элементарным твердым структурным компонентом перги является пыльца, или пыльцевое зерно. Поскольку зерна пыльцы представляют собой покрытые спорополлениновой оболочкой (экзиной) растительные образования, устойчивые не только в воде, но и в агрессивных средах, то говорить о растворимости перги в воде как о таковой было бы не совсем точно. По отношению к воде перга представляет собой легко расслаивающуюся суспензию. При этом на скорость и степень диспергирования могут оказывать влияние такие факторы, как первоначальная влажность перги, ее гранулометрический состав, температура воды, наличие и интенсивность внешних механических воздействий (перемешивание, вибрация, ультразвук), степень адгезии с восковыми частицами и органическими оболочками и т.д.

Изучению гигроскопических свойств перги посвящены работы [1, 7], в которых установлено влияние времени выдержки перги различного гранулометрического состава в воде на ее конечную относительную влажность.

Цель исследования . Изучение влияния ряда управляемых факторов на процесс растворения перги в воде без механического перемешивания для обоснования параметров технологии влажной очистки воскового сырья от загрязнений перед перетопкой.

Для выполнения поставленной цели необходимо количественно оценить способность перги к размоканию и диспергированию в воде при ее замачивании без механического перемешивания и влияние на степень диспергирования следующих факторов: время замачивания, температура воды, первоначальная относительная влажность перги, гранулометрический состав перги.

Материалы и методы исследования. Диапазон варьирования факторами определяли исходя из технологических особенностей, связанных с механизированным производством перги и получением воскового сырья в виде измельченного воско-пергового вороха. Так, относительная влажность перги варьировала от 11– 12 % (нижний уровень), при которой возможно измельчение перговых сотов на штифтовых измельчителях, до 27–29 % (верхний уровень), т.е. максимальной влажности, которую перга способна достичь, находясь на атмосферном воздухе. Свежая, нативная перга имеет обычно влажность 19–23 % (средний уровень). Максимальное значение температуры составляло 42°С, при котором воск начинает приобретать пластические свойства, а следовательно, увеличивается адгезия восковых частиц с частицами загрязнений, что затрудняет процесс очистки. Размер восковых частиц в восковом ворохе изменяется от 0,3 до 150 мм2 [9], следовательно, при просеивании вороха через сито с размером отверстий 0,5×0,5 мм весь воск остается на сите. Поэтому необходимо диспергировать загрязнения с размером частиц ≥ 0,5 мм. По результатам предварительно проведенных экспериментов было определено максимальное время замачивания перги, составляющее 26 часов.

В связи с вышесказанным экспериментальный материал приготавливали следующим образом. Перга, извлеченная из выбракованных пчелиных сотов, привезенных из различных районов Рязанской области, с применением механизированной технологии извлечения перги [8–10] подлежала измельчению на лабораторной мельнице и рассеиванию полученной массы на ситовом рассеве, сформированном из 3 сит с диаметром отверстий 4,5; 3 и 0,5 мм. Таким образом, верхний уровень фактора «гранулометрический состав» представлен фракцией, состоящей из целых перговых гранул со средним размером 5,75 мм; нулевой и нижний уровни образуют фракции со средним размером частиц 3,75 и 1,75 мм соответственно.

Относительную влажность материала W (%) определяли по стандартной методике (ГОСТ 31776-2012)

W = т Н тк . 100,

mК где mН – начальная масса навески, г; mК – конечная масса навески после высушивания, г.

Каждую фракцию разделяли на три части и доводили до требуемого уровня влажности путем подсушивания или добавления влаги. При подсушивании навески взвешивали и доводили до требуемой массы m Т (г), определяемой по формуле

WT + 100 тТ = т„ —Т -----,

Т Н WH + 100

Н

где m Н – начальная масса навески, г; m Т – требуемая масса навески, г; W Н – первоначальная относительная влажность навески, %; W Т – требуемая относительная влажность навески, %.

Масса добавляемой влаги при увлажнении материала (равно, как и удаляемой при подсушивании) определяется выражением

. = тн -( Wr - W h )

т W„ + 100

Н

.

Увлажненная перга выдерживалась в герметично закрытой емкости в течение двух недель.

В таблице представлены факторы и значения уровней варьирования факторами.

Критерием оптимизации являлась степень диспергирования загрязнений в воде, определяемая количеством оставшихся на сите частиц с диаметром отверстий 0,5 мм.

Факторы и уровни их варьирования

|

Фактор |

Обозначение |

Ед. изм. |

Уровень варьирования |

Интервал варьирования |

||

|

нижний |

нулевой |

верхний |

||||

|

Кодированное обозначение |

||||||

|

-1 |

0 |

+1 |

||||

|

1. Время |

t |

час |

2 |

14 |

26 |

12 |

|

2. Температура |

T |

°С |

8 |

25 |

42 |

17 |

|

3. Относительная влажность |

W |

% |

12 |

20 |

28 |

8 |

|

4. Гранулометрический состав |

d |

мм |

1,75 |

3,75 |

5,75 |

2 |

Рассортированные по влажности и гранулометрическому составу пробы герметично запечатывались в полипропиленовые пакеты толщиной 35 мкм, маркировались и хранились в таком виде до начала проведения эксперимента.

Исследование проводили следующим образом. Непосредственно перед проведением эксперимента пробы распечатывались, из них на весах марки ВЛКТ-500М формировались навески массой 7±2 г с точностью до 0,01 г, которые помещались в одинаковые по объему емкости с дистиллированной водой и выдерживались в них при различных значениях температуры воды и времени замачивания в соответствии с планом эксперимента. Повторность опытов в каждой точке равна 3.

По истечении времени замачивания каждую емкость (закрытую крышкой) извлекали из термостата, 2–3 раза переворачивали без интенсивного взбалтывания, после чего содержимое отфильтровывали через сито с размером отверстий 0,5×0,5 мм. Оставшиеся на решете не-диспергированные частицы смывали холодной дистиллированной водой в отдельную емкость, из которой полученную смесь подвергали вакуумному фильтрованию через обеззоленные фильтры (ТУ 2642-001-13927158-2003) диаметром 12,5 см, предварительно пронумерованные, высушенные и взвешенные на весах марки ВЛКТ-500М. После фильтрования фильтры с частицами осадка помещали в лабораторный сушильный шкаф 2В-151 (ТУ 64-1-1411-72), где выдерживали при температуре 102-105°С в течение 4-6 часов, затем взвешивали.

Процент нерастворившихся загрязнений Р (критерий оптимизации, %) в пересчете на сухую массу определялся по формуле

P =

М ф + О - М ф

М Н

W

• 1 + -Н

I 100 )

• 100,

где М ф+о - масса фильтра с частицами осадка после высушивания, г; М ф - масса сухого фильтра, г; W h - первоначальная относительная влажность навески, %; М н - масса навески, г.

Результаты исследования и их обсуждение. В результате статистической обработки получено уравнение регрессии, описывающее

влияние четырех факторов на критерий оптимизации

P ( t , T , W , d ) = - 19,9 + 2,95 • W - 0,047 • t • d - 0,033 • T • d - (5) - 0,088 • W • d - 0,063 • W 2 + 0,677 • d 2, где P - процент нерастворившихся загрязнений (критерий оптимизации), %; t - время выдерживания в воде, ч; T - температура воды, °С; W -первоначальная относительная влажность навески, %; d - средний гранулометрический состав частиц фракции, мм.

Произведена проверка параметров регрессии на статистическую значимость по критерию Стьюдента на уровне ɑ = 0,1. Незначимыми оказались коэффициенты при факторах t , T , d , квадратичных эффектах t 2 и T 2, а также взаимодействиях t • T , t • W и T • W . Произведена проверка полученной модели на адекватность по критерию Фишера на уровне значимости а = 0,01. Модель адекватна при отношении расчетного и критического значений критерия 2,198 < 2,318. Оптимизация полученной модели позволила определить значения факторов, при которых функция (5) достигает минимального значения

P m n( t , T , W , d ) = P ( 26; 42; 12; 2,696 ) = 1,522%

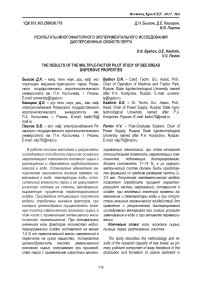

Анализируя полученную зависимость, можно выявить закономерное изменение критерия оптимизации при изменении времени замачивания и температуры воды: минимум нерастворив-шихся частиц ожидаемо расположен на границе факторного пространства этих двух факторов. Иначе обстоит дело с влиянием начальной относительной влажности перги. На рисунке 1 представлено графическое изображение зависимости критерия оптимизации от влажности W (%) при значении 3 факторов ( t , ч; Т , °С и d , мм), фиксированных на оптимальных уровнях. Из графика следует, что оптимальному значению соответствует нижний уровень относительной влажности, при увеличении которой происходит нарастание количества недиспергированного осадка в растворе, и его максимум приходится на диапазон относительной влажности 20-23 %, соответствующий нативной, т.е. в свежих сотах, перге, что объясняется более плотной ее консистенцией по сравнению с высушенной, рыхлой структурой.

Рис. 1. Зависимость процента нерастворившихся загрязнений от их первоначальной влажности при значениях времени, температуры и гранулометрического состава, фиксированных на оптимальных уровнях

Дальнейшее увеличение начальной относительной влажности способствует переходу консистенции в вязкое, пластичное состояние, что приводит к увеличению скорости диспергирования в воде, критерий оптимизации закономерно уменьшается.

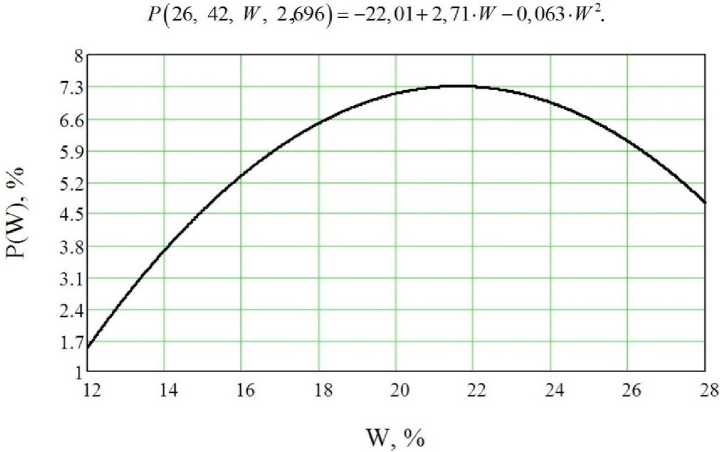

На рисунке 2 представлено графическое изображение зависимости критерия оптимизации от начального гранулометрического состава d (мм) перги до ее замачивания при значении 3 факторов (t, ч; Т, °С и W, %), фиксированных на оптимальных уровнях. Небольшое увеличение количества осадка при изменении фактора в сторону уменьшения от оптимального уровня (d = 2,696 мм) связано с повышенным содержанием нерастворимых компонентов (обрывков коконов, восковых частиц и пр.) в мелкой фракции.

Рис. 2. Зависимость процента нерастворившихся загрязнений от их первоначального гранулометрического состава при значениях времени, температуры и начальной относительной влажности, фиксированных на оптимальных уровнях

Выводы

-

1. Все факторы оказывают значимое влияние на исследуемый процесс, при этом факторы время замачивания t (ч) и температура воды T (°С) значимо влияют только во взаимодействии с фактором гранулометрический состав d (мм). При оптимальных значениях всех факторов количество нерастворившегося осадка составляет не менее 1,5 % от первоначальной массы загрязнений в пересчете на сухое вещество.

-

2. Целесообразно производить очистку в воде воскового сырья от загрязнений (перги) при относительной влажности последней 11–14 % и среднем размере частиц 2–2,5 мм, что соответствует ее состоянию в измельченной воско-перговой массе, полученной при производстве перги с применением механизированной технологии [9–11].

-

3. При увеличении времени замачивания и температуры воды количество нерастворивше-гося осадка закономерно уменьшается. Вместе с тем при разработке технологии и средств механизированной очистки воскового сырья от загрязнений необходимо стремиться к уменьшению времени контакта воскового сырья с водой для исключения развития патогенной микрофлоры, а также к уменьшению температуры для снижения адгезионных свойств воска и перги. Полученная эмпирическая зависимость позволяет определить процент нерастворившихся частиц загрязнений, не прошедших через отверстия сита, при желаемых значениях времени замачивания и температуры воды при отсутствии внешних механических воздействий.

Список литературы Результаты многофакторного экспериментального исследования дисперсионных свойств перги

- Каширин Д.Е. Энергосберегающие техноло-гии извлечения перги из сотов специализи-рованными средствами механизации: дис.. д-ра техн. наук. -Саранск, 2013. -497 с.

- Исследование процесса получения воска из воскового сырья различного качества/Н.В. Бышов, Д.Н. Бышов, Д.Е. Каширин //Вестник КрасГАУ. -2015. -№ 6. -С. 145-149.

- Каширин Д.Е., Куприянов А.В. К вопросу очистки суши пчелиных сотов от загрязне-ний перед перетопкой//Мат-лы Междунар. науч.-практ. конф., посвящ. 55-летию Ин-ститута механики и энергетики (16-19 ок-тября 2012). -Саранск, 2012. -С. 235-236.

- Бышов Н.В., Каширин Д.Е. Исследование отделения перги от восковых частиц//Техника в сельском хозяйстве. -2013. -№ 1. -С. 26-27.

- Каширин Д.Е. Исследование массы и гео-метрических параметров перговых сотов//Вестник КрасГАУ. -2010. -№ 5. -С. 152-154.

- Каширин Д.Е. К вопросу отделения перги из измельченной воско-перговой массы//Вестник КрасГАУ. -2010. -№ 1. -С. 138-139.

- Бышов Н.В., Каширин Д.Е., Харитонова М.Н. Исследование гигроскопических свойств перги//Вестник КрасГАУ. -2013. -№ 2. -С. 122-124.

- Пат. № 2360407 РФ. МПК А01К 59/00. Способ извлечения перги из сотов/Д.Е. Каширин. -Заявл. 02.04.2008; опубл. 10.07.2009, Бюл. № 19. -5 с.

- Пат. № 2412590 РФ. МПК А01К 59/00. Установка для извлечения и очистки перги из сотов/Д.Е. Каширин. -Заявл. 07.12.2009; опубл. 27.02.2011, Бюл. № 6. -9 с.

- Бышов Н.В., Каширин Д.Е. Вопросы теории механизированной технологии извлечения перги из перговых сотов. -Рязань: Изд-во РГАТУ, 2012. -113 с.