Результаты производственных испытаний системы смазки турбокомпрессоров с автономно-смазочным тормозным устройством

Автор: Гриценко А.В., Бурцев А.Ю., Шепелев В.Д., Альметова З.В.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Технические науки

Статья в выпуске: 10, 2017 года.

Бесплатный доступ

Выявлено, что установка гидроаккумулятора обеспечивает масляную подпитку подшипников ротора со штатными параметрами подачи и давления масла при резком сокращении оборо-тов коленчатого вала при перегрузках двига-теля, но на 30-40 % увеличивает выбег ротора, предопределяя увеличение габаритов гидроак-кумулятора. В режиме торможения воздушного потока заслонкой тормозного устройства уве-личивается тормозной момент, что предопре-деляет замедление ротора турбокомпрессора и сокращает продолжительность выбега его ро-тора до величины, меньшей по сравнению с про-должительностью при свободном выбеге рото-ра со штатной системой смазки двигателя. Были проведены эксплуатационные испытания 15 тракторов К-700А с двигателем ЯМЗ-238НБ, оснащенным турбокомпрессорами ТКР-11-238НБ. При исследовании со штатной системой смазки 95%-й доверительный интервал соста-вил 3701; 4074 мото-ч. После установки в сис-тему смазки турбокомпрессора автономного смазочно-тормозного устройства значение средней наработки на отказ превышает в 1,85 раза среднюю наработку на отказ при штатной системе смазки.

Двигатель, турбокомпрес-сор, смазка, надежность, наработка, отказ

Короткий адрес: https://sciup.org/140224150

IDR: 140224150 | УДК: 629-192

Текст научной статьи Результаты производственных испытаний системы смазки турбокомпрессоров с автономно-смазочным тормозным устройством

Введение . Значительный прирост мощности дизельных двигателей внутреннего сгорания (ДВС) обеспечивает применение турбонаддува. В то же время турбонаддув и, в частности, его самый нагруженный элемент - турбокомпрессор (ТКР) лимитирует ресурс всего ДВС. По ряду данных, снижение ресурсных параметров ТКР связано с недостаточным обеспечением подачи масла в рабочий зазор [1–3]. Основная причина масляного голодания заключается в периферийности расположения подшипникового узла ротора ТКР [4- 7]. В то же время длительность процесса выбега ротора ТКР также содействует нарушению теплового режима работы [8–10]. Его продолжительность зависит от значительного числа факторов, перечисленных в приведенных литературных источниках [4, 6].

Для обеспечения постоянной подачи масла к подшипнику ТКР и уменьшения времени остановки ротора ТКР предлагается модернизация системы смазки ТКР, которая заключается в установке автономного смазочно-тормозного устройства (АСТУ).

Цель исследований . Сравнение наработки на отказ ТКР тракторов К-700А со штатной системой смазки и модернизированной применением АСТУ.

Задачи : разработать конструкцию автономного смазочно-тормозного устройства и модернизировать систему смазки турбокомпрессора ТКР-11-238НБ ДВС трактора К-700А; провести производственные испытания в условиях эксплуатации турбокомпрессоров ТКР-11-238НБ с использованием АСТУ на автотракторных двигателях; провести статистическую обработку и анализ полученных результатов производственных испытаний турбокомпрессоров ТКР-11-238НБ с использованием АСТУ на автотракторных двигателях.

Для проведения сравнения необходимо было произвести длительные наблюдения и воспользоваться теорией математической статистики для обработки данных [5].

Анализ ряда научных работ в области надежности автотракторных ДВС указывает на преобладающее количество статистических данных отказов по нормальному закону распределения [4, 6].

Наблюдаемые в эксплуатации данные по надежности ТКР с целью сокращения времени обрабатывались в программе SPSS Statistics 18. В методологии обработки использовался тест на нормальное распределение Шапиро-Уилкса. Если оцениваемый критерий показателя р для параметра N, характеризующий вероятность ошибки, больше или равен 0,05, распределение можно считать нормальным [5].

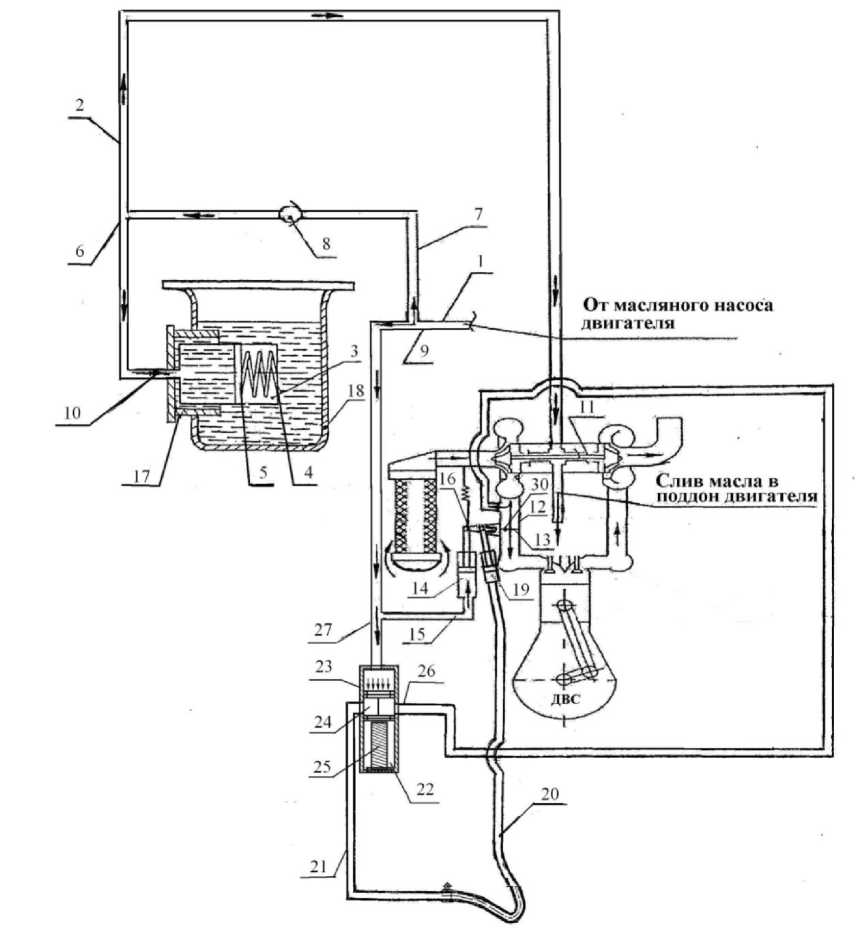

Методы и результаты исследований . Для выполнения первой задачи исследований была разработана конструкция автономного смазочнотормозного устройства и проведена модернизация системы смазки турбокомпрессора ТКР-11-238НБ ДВС трактора К-700А. В результате чего получена конструкция системы смазки турбокомпрессора ДВС (рис. 1), которая содержит главную масляную магистраль 1 ДВС, напорный трубопровод 2 , гидроаккумулятор 3 с расположенным в верхней его части подпружиненным пружиной 4 поршнем 5 .

Рис. 1. Схема модернизированной системы смазки турбокомпрессора ДВС

Гидроаккумулятор соединен расположенным в нижней его части патрубком через установленный в нем тройник 6 входным патрубком 7 через обратный клапан 8 и тройник 9 с главной масляной магистралью 1 ДВС, а выходным патрубком 10 и напорным трубопроводом 2 – с подшипником 11 турбокомпрессора. Между турбокомпрессором и ДВС в воздушном патрубке 12, соединяющем турбокомпрессор и всасывающий патрубок ДВС, дополнительно установлено перекрывающее всасывающий воздушный патрубок ДВС тормозное устройство с перекрывающим элементом, представляющим собой поворотную заслонку 13 с гидроцилиндром 14, соединительной магистралью 15 и рычагом 16. Гидроаккумулятор 3 системы смазки турбокомпрессора вмонтирован в от- сек 17 масляного поддона 18 ДВС. Привод поворотной заслонки 13 тормозного устройства имеет следящее устройство, включающее в себя пневмоцилиндр 19, соединенный посредством гибкого шланга 20, стальной трубки 21 с блокирующим клапаном 22. Блокирующий клапан 22, представляющий собой корпус 23 с установленными в нем поршнем 24 и пружиной 25, соединен с воздушной магистралью 26, а также подсоединен к главной масляной магистрали 1 при помощи трубки 27.

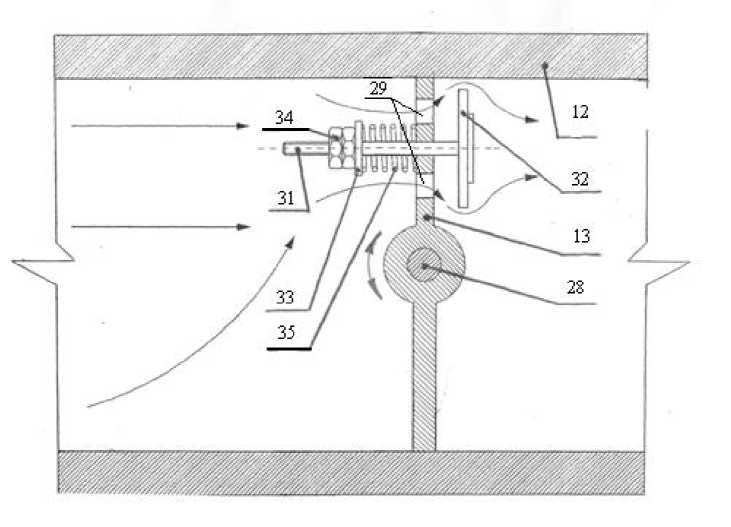

В поворотной заслонке 13 тормозного устройства, установленной на оси 28 , выполненной с выходными отверстиями 29 (рис. 2), установлен тарельчатый противоаварийный клапан 30 , состоящий из стержня 31 с тарелкой 32 , шайбы 33 и регулировочных гаек 34 , а также пружины 35 .

Рис. 2. Схема тормозной заслонки со встроенным противоаварийным клапаном

Гидроаккумулятор 3 , установленный в корпус 17 , встроен в масляный поддон 18 ДВС (см. рис. 1), что предотвращает влияние температуры окружающей среды (диапазон от -40 до +40 °С) на температуру масла в гидроаккумуляторе и сохраняет температуру масла (в результате теплообмена), равную температуре масла в системе смазки ДВС. При резком нарастании давления наддува пружина 35 штока 31 сжимается, и шток 31 с тарелкой 32 перемещаются, открывая выходные отверстия 29 (см. рис. 2). Противоаварий-ный тарельчатый клапан 30 позволяет исключить разрушение тормозного устройства и турбокомпрессора от помпажа в случае выхода из строя следящего устройства.

Обработка полученных данных производилась методами математической статистики и теории вероятностей [5]. В процессе обработки определялись количество и величина интервалов статистики, величина математического ожидания и коэффициент вариации. Первоначально производилось наблюдение статистики отказов узлов и элементов ТКР на тракторах К-700А, оснащенных штатной системой смазки. Для чего было выбрано 15 объектов наблюдения: тракторы К-700А с двигателем ЯМЗ-238НБ, имеющим в конструкции турбокомпрессор ТКР-11-238НБ. Фиксировались отказы узлов и элементов ТКР во времени. Наработки до отказа ТКР тракторов К-700А с двигате- лем ЯМЗ-238НБ, оснащенным турбокомпрессорами ТКР-11-238НБ со штатной системой смазки, составили 3650, 4260, 3850, 3530, 4250, 4180, 3580, 3550, 4280, 3700, 4330, 3780, 3880, 4200, 3300 мото-ч. Средняя наработка на отказ составила 3888 мото-ч, среднеквадратическое отклонение – 337 мото-ч, коэффициент вариации – 0,08. Стандартная ошибка s = 87 мото-ч, показатель точности р = 2,23 %.

На втором этапе исследований в систему смазки тракторов К-700А устанавливалось специально разработанное АСТУ. По аналогии с первой частью исследований также было выбрано 15 объектов испытаний. Результаты контроля отказов ТКР тракторов К-700А с двигателем ЯМЗ-238НБ, оснащенным турбокомпрессорами ТКР-11-238НБ с АСТУ: 6670, 7400, 7180, 7080, 7630, 7120, 7580, 6850, 6880, 7480, 7550, 6830, 7150, 7560, 6950 мото-ч. Средняя наработка на отказ составила 7194 мото-ч, среднеквадратическое отклонение – 319 мото-ч, коэффициент вариации – 0,04. Стандартная ошибка s = 82 мото-ч, показатель точности р = 1,14 %.

Полученные значения наработки до наступления отказа заносились в таблицы и обрабатывались при помощи программы PASW Statistics 18 [5]. Далее производили оценку данных по критерию нормальности и сводили полученные данные в таблице 1.

Таблица 1

Оценка данных наблюдений по критерию нормальности для штатной системы смазки (кол-во объектов - 15 шт.)

|

Параметр оценки |

Критерий нормальности, мото-ч |

|||

|

Колмогорова-Смирновa |

Шапиро-Уилка |

|||

|

Статистика |

Значимость |

Статистика |

Значимость |

|

|

VAR00001 |

0,207 |

0,083 |

0,910 |

0,134 |

При сопоставлении значений полученного статистического критерия с его табличным значением установлено значение статистического критерия больше 0,05, следовательно, распределение данных числа отказов ТКР подчиняется нормальному закону распределения.

Далее производили оценку данных по критерию нормальности и сводили полученные данные в таблице 2.

Таблица 2

Оценка данных наблюдений по критерию нормальности с АСТУ (кол-во объектов - 15 шт.)

|

Параметр оценки |

Критерий нормальности, мото-ч |

|||

|

Колмогорова-Смирновa |

Шапиро-Уилка |

|||

|

Статистика |

Значимость |

Статистика |

Значимость |

|

|

VAR00002 |

0,148 |

0,200 |

0,923 |

0,211 |

При сопоставлении значений полученного статистического критерия с его табличным значени-

ем установлено значение статистического крите-

а

рия больше 0,05, следовательно, распределение данных числа отказов ТКР подчиняется нормаль-

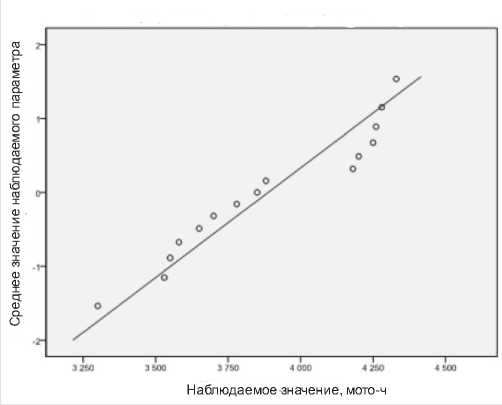

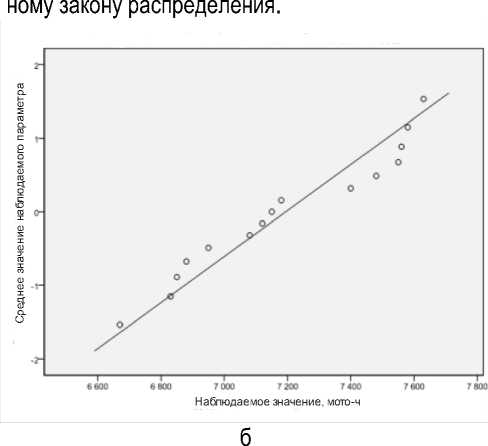

Рис. 3. Вероятностный график (квантили) распределения ресурса ТКР-11-238НБ: а – со штатной системой смазки; б – с АСТУ

При обработке данных получен вероятностный график (квантили) распределения ресурса ТКР-11-238НБ со штатной системой смазки (рис. 3, а) и оснащенной АСТУ (рис. 3, б). При анализе данных на рисунке 3 установлено, что значение средней наработки на отказ после установки АСТУ превышает в 1,85 раза среднюю наработку на от- каз при штатной системе смазки. При этом 95 % доверительных интервалов не пересекаются.

Параллельно за наблюдением отказов ТКР производили их разборку и контроль зазора в подшипнике ТКР. Выборка при контроле зазора со штатной системой смазки ТКР составила 3 объекта наблюдения. И при установке АСТУ и модернизированной системе смазки также наблюдали за тремя объектами. Контроль за шестью (3 с АСТУ и 3 со штатной системой) объектами и фиксацию износа поверхностей трения подшипников и цапф ротора ТКР проводили с помощью индикатора ИЧ 02 ГОСТ 577-68. Контроль дисбаланса и измерение осевого и радиального люфтов ротора осуществляли с помощью станка для балансировки роторов «Неотрон СБРТ-1500».

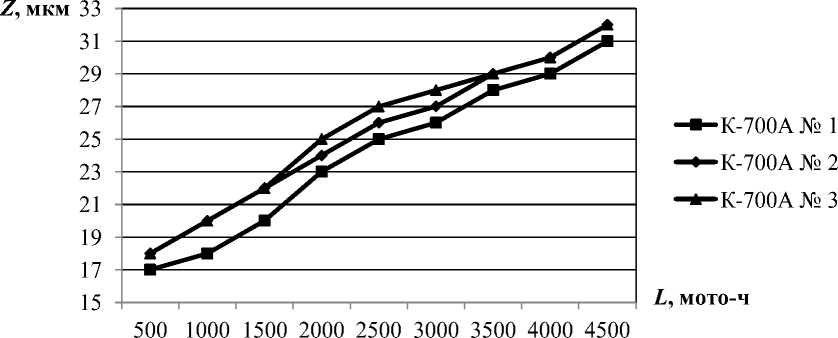

Результаты контроля трех ТКР-11-238НБ при межконтрольной наработке 500 мото-ч были сведены в контрольные таблицы (где №1, №2, №3 – порядковые номера объектов испытания). На основании чего построен график зависимости зазора Z , мкм, в подшипнике ТКР-11-238НБ с штатной системой смазки от наработки L , мото-ч (рис. 4).

Рис. 4. Зависимость зазора Z, мкм, в подшипнике ТКР-11-238НБ со штатной системой смазки от наработки L, мото-ч

Из анализа данных рисунка 4 установлено: средняя наработка на отказ составляет 3888 мото-ч, что эквивалентно периодичности 8 ТО-2. При работе ТКР со штатной системой смазки в среднем после 7 ТО-2 наступит отказ турбокомпрессора.

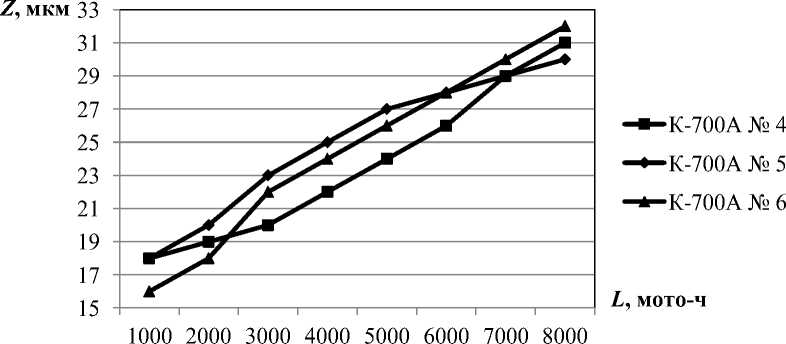

Предварительные результаты контроля ТКР с АСТУ показали, что межконтрольная наработка до очередного ТО (при котором производится разборка ТКР и контроль его сопряжений) составила 1000 мото-ч. Полученные данные были сведены в таблицы (где №4, №5, №6 – порядковые номера объектов испытания), на основании кото- рых построен график зависимости зазора Z, мкм, в подшипнике ТКР-11-238НБ с АСТУ от наработки L, мото-ч (рис. 5).

Анализ данных, представленных на рисунке 5, показывает: средняя наработка на отказ составляет 7194 мото-ч. После 14 ТО-2 наступит отказ турбокомпрессора. Следует отметить, что эксплуатационные испытания проводились в одинаковых климатических условиях при выполнении аналогичных сельскохозяйственных операций. Возрастные категории тракторного парка находились в рамках 1–3 лет с момента приобретения техники.

Рис. 5. Зависимость зазора Z, мкм, в подшипнике ТКР-11-238НБ с АСТУ от наработки L, мото-ч

Выводы. В результате проведенных эксплуатационных испытаний турбокомпрессоров ТКР-11-238НБ со штатной системой смазки установлено: средняя наработка на отказ составила 3888 мото-ч, что эквивалентно практически периодичности 8 ТО-2. Следовательно, при работе ТКР со штатной системы смазки в среднем после 7 ТО-2 наступит отказ турбокомпрессора. Проведенные эксплуатационные испытания после установки в систему смазки турбокомпрессора АСТУ показали: средняя наработка на отказ составила 7194 мото-ч. При этом в среднем после 14 ТО-2 наступит отказ турбокомпрессора, что в 1,85 раза превышает среднюю наработку на отказ при штатной системе смазки. При общих затратах на изготовление и установку АСТУ 10000–15000 рублей годовой экономический эффект составляет до 100000 руб на одно МЭС.

Список литературы Результаты производственных испытаний системы смазки турбокомпрессоров с автономно-смазочным тормозным устройством

- Денисов А.С., Малаховецкий А.Ф., Кулаков А.Т. . Повышение эксплуатационной надежности турбокомпрессоров ТКР 7Н//Вестник СГТУ. -2004. -№ 1 (2). -С. 69-76.

- Задорожная Е.А. Динамика и смазка неньютоновскими жидкостями сложнонагруженных трибосопряжений поршневых и роторных машин: автореф. дис. … д-ра техн. наук. -Челябинск, 2013. -36 с.

- Коркин А.А. Перспективы использования гидроаккумуляторов в системах смазки турбокомпрессоров//Механики -XXI веку. -Братск, 2008. -С. 284-285.

- Малаховецкий А.Ф. Повышение безотказности турбокомпрессоров ТКР-7Н-1//Совершенствование технологий и организации обеспечения работоспособности машин: межвуз. науч. сб. -Саратов: Изд-во Сарат. гос. техн. ун-та, 2004. -С. 8-13.

- Многомерный статистический анализ в экономических задачах: компьютерное моделирование в SPSS: учеб. пособие/под ред. И.В. Орловой. -М.: Вузовский учебник, 2009. -310 с.

- Носырев Д.Я., Свечников А.А., Становова Ю.Ю. Экспериментальные исследования работы турбокомпрессора в момент начала вращения и в момент остановки//Вестн. транспорта Поволжья. -2014. -№ 1 (43). -С. 15-19.

- Рождественский Ю.В. Связанные задачи динамики и смазки сложнонагруженных опор скольжения: дис. … д-ра техн. наук. -Челя-бинск, 1999. -347 с.

- Estupinan E.A., Santos I. Active lubrication strategies applied to dynamically loaded fluid film bearings//Proceedings of the World Tribology Conference. -Orland (FL), USA, 2009. -P. 46.

- Forsthoffer B., Santos I.F. Turbocompressor performance condition monitoring//Forsthoffer's rotating equipment handbooks. -2005. -Vol. 3. -P. 279-287.

- Harnoy A. Bearing design in machinery: engineering tribology and lubrication. -New York: Marcel Dekker, 2003. -440 p.