Результаты разработки и внедрения технологий обработки зерна и рабочих органов сепараторов

Автор: Урханов Н.А., Цыдендоржиева Г.Р., Бужгеев А.С., Мантуров Л.А., Абидуев А.А.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Технические науки

Статья в выпуске: 4 (55), 2015 года.

Бесплатный доступ

Представлены результаты исследования и выявления технологических особенностей очистки зерна пшеницы местных сортов, обоснования условий послеуборочной обработки и технологий разделения зернового материала в Забайкалье; разработки аэродинамических устройств и лопастных зернометателей, обеспечивающих эффективную послеуборочную обработку, фракционное разделение и очистку зерна от примесей легких, по длине и плотности для улучшения качества продовольственного зерна и семян. На основе результатов исследования и закономерностей движения зерна по поверхности и в рабочих пространствах машин разработаны конструкции основного рабочего элемента - ячейки и высокопроизводительных триеров, дискового и цилиндрического сепараторов, обеспечивающих изменение технологического процесса и повышение производительности очистки зерна от куколя и овсюга до 4раз.

Зерно, разделение, очистка, качество, разработка, эффективность

Короткий адрес: https://sciup.org/142148228

IDR: 142148228 | УДК: 67.726.2

Текст научной статьи Результаты разработки и внедрения технологий обработки зерна и рабочих органов сепараторов

В условиях дальнейшего повышения урожайности зерновых культур относительно короткого безморозного вегетационного периода роста растений и большого количества осадков в период уборки урожая является актуальным совершенствование технологии послеуборочной обработки зерна (ПОЗ) и средств механизации фракционного разделения и очистки зернового материала с учетом условий Забайкалья.

Условия и методика исследований

Условия производства зерна и ПОЗ исследованы определением значений соответственно гидротермических коэффициентов К с (ГТК) Г.Т. Селянина и К (КWt) М.Г. Голика. В зависимости от величины коэффициента К с в сельскохозяйственных зонах районированы местные сорта пшеницы и других зерновых культур, Забайкалье разделено на две подзоны: влажная, где К с =1,5…..2,0 и выход зерна крупной фракции составляет 57…79%, и засушливая, где К с = 1,0…1,5 и выход 37…53%. Величина коэффициента К зависит от естественно-климатических условий зоны и влияет на влажность свежеубранного зерна и характеризует объем ПОЗ. Изменение значений коэффициента определено по данным метеоусловий во время уборки каждого года за период 11 лет, и установлена его связь с влажностью зерна. По значениям коэффициента К и условиям ПОЗ зона Забайкалья разделена на две подзоны: влажная, где К=5,36…8,01, и относительно сухая К = 3,06…4,97, а их связь с влажностью и объемом ПОЗ определена уравнением связи [1, 2].

Методами статистического, механико-математического и экспериментального исследований свойств зерна пшеницы местных сортов, его движения по поверхности и в рабочих пространствах машин установлены технологические особенности, закономерности разделения и очистки зернового материала. Обоснованы параметры совершенствования технологии обработки и очистки зерна, конструкции рабочих органов сепараторов и устройств [1, 2, 3, 4, 5].

Результаты исследования и их обсуждение

Достоверность разделения территории Забайкалья на две подзоны по условиям ПОЗ проверена исследованием по F-распределению и гипотезе о равенстве дисперсии [1]. Зависимость между общим объемом Y влажного и сырого зерна с сорной примесью выше базисной кондиции (в %) и коэффициентом K в период массовой уборки и заготовки зерна установлена математической обработкой данных по программе построения связи на вычислительной машине. В результате получено уравнение связи:

Y=49,87+22,59K1/3 (r к.у =0,716). (1)

Результаты исследования показывают, что в первой подзоне объем зерна влажностью W=16…20% составляет 85,6%, а во второй ‒ 99,87% от валового сбора. При этом засоренность зерна составляет 14…16%, и все убранное зерно подлежит послеуборочной обработке. Из 99,87 % влажного зерна во второй подзоне около 38% составляет зерно сырое ‒ W ≥ 20%, оно требует сушки на зерносушилках и КЗС. Поэтому во 2-й подзоне потребность в КЗС больше, чем в 1-й, на 38% с учетом, что для увеличения сроков временного хранения зерна в каждой подзоне на пунктах ПОЗ применяются ворохоочистители, зернометатели, установки для активного вентилирования и аэродинамической обработки, охлаждения, подсушки и перемещения зерна [3].

Обработка зернового вороха на разработанных пневматических устройствах и лопастных зернометателях совмещается с перемещением зерна до 10 м на пунктах ПОЗ, обеспечивает снижение его влажности на 2-3 0С, в зависимости от его начальной влажности, и увеличение срока временного хранения в 1,5…2 раза.

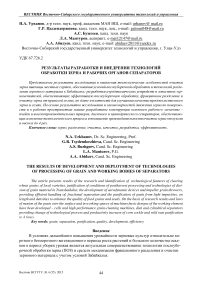

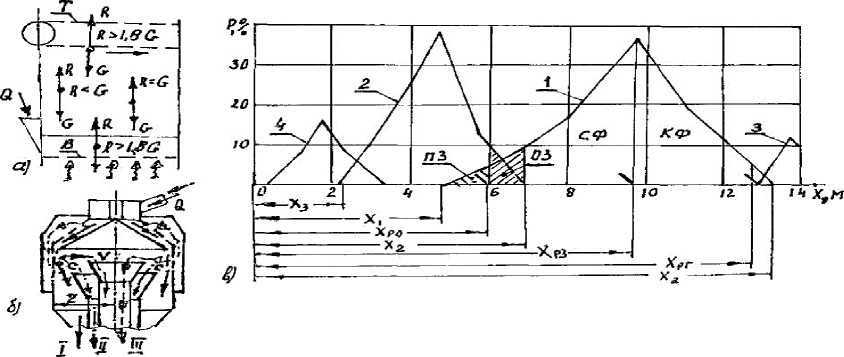

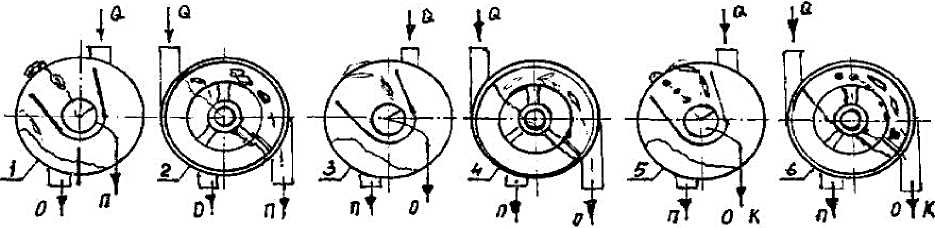

Интенсификация обработки зерна на пневматических устройствах: установка для тепловой обработки (АС №552486, СССР опубл. 1977, бюл. № 12) обеспечивает сушку и очистку зерна в импульсном режиме в вертикальных каналах при чередовании горячего и холодного воздуха и значение аэродинамической силы R>1,8G; установка для сушки (Патент СССР, № 879220, опубл. 1981, бюл. № 41) производит подсушку и очистку зерна при чередовании циклов его подъема в режиме аэрофонтирования при R>1,8G и перемещении материала в продольном направлении по наклонным направляющим пластинам при R Рис. 1. Схемы обработки и разделения зерна на пневматических устройствах и зернометателе: а – подсушка и очистка зерна воздухом на установках: для тепловой обработки в вертикальных каналах в импульсном режиме на транспортерной ленте (Т) при R>1,8G; для сушки в режиме аэфонтирования с воздухораспределительной сетки (В) и перемещения материала в продольном направлении при R 2 – зерновки овсюга; 3 – частицы гальки; 4 – куколя; КФ – крупная фракция зерна; СФ – средняя фракция зерна; ОЗ – фракция зерна с овсюгом; ПЗ – потери мелких зерен в отходы с овсюгом Фракционное разделение и очистку зерна обеспечивают центрифуги, которые разработаны и защищены патентами РФ. Центрифуга обеспечивает выделение овсюга с легкими примесями в зерне СФ, составляющей 30% от его исходного количества, уменьшает объем триерной очистки на 70% и очищает зерно от минеральной примеси (гальки), как показывает исследование на лабораторных установках [1]. Результаты исследования действия воздушного потока на зерно использованы для разработки конструкции пневмасепарационного канала с кольцевым сечением и устройства для центробежно-гравитационной подачи расслоенного исходного материала тонким слоем в канал и обработки слоя потоком воздуха в поперечном направлении (рис. 1 б). Условия очисти от примесей предусматривают движение зерна от поверхности воздухораспределительной сетки при KV2>ω2r, где K ‒ коэффициент парусности; V ‒ скорость воздуха в канале, м/с; r ‒ радиус окружности канала, м; ω ‒ угловая скорость вращения зерна по поверхности сетки, с-1. При этом частицы легких примесей уносятся воздухом в сторону их расположения в слое, в направлении к приемнику легких примесей. При этом крайняя верхняя траектория зоны движения зерна должна проходить ниже точки С кромки отверстия приемного патрубка для тяжелых относов II и определяется по зависимости: g-(r-x) (kV2-m2r), где Y и X – координаты движения зерна по осям системы OXY. Результаты исследования показывают, что конструкция пневмосепарирующего канала обеспечивает повышение эффективности очистки зерна на 6% в сравнении с сепаратором Р3-БСД. Разработанные конструкции воздушных сепараторов защищены патентами РФ, а их эффективность работы проверена исследованием на лабораторных установках и производственном оборудовании при реконструкции пневмотранспортной системы Иркутского мельзавода по хоздоговорной работе [3]. Лопастные зернометатели разработаны на основе результатов исследования метания зерна в воздух, защищены патентами на изобретения, устраняют недостатки и совершенствуют конструкцию существующего метателя ЗМ-60, нашедшего широкое применение для обработки зерна на пунктах ПОЗ хозяйств. Лопастные метатели обеспечивают порционное метание зерна в воздух и улучшают процессы его разделения и очистки по аэродинамическим свойствам. Установлена закономерность разделения зерна в воздухе при метании под углом 450 к горизонту и начальной скорости V0. Получены уравнения скорости и пути движения, которые использованы для расчетного и экспериментального определения дальности отлета зерна, примесей легких, по длине и гальки (рис. 1 в). Дифференцируя Vx и Vy скорости движения зерна в направлении полета и по высоте полета, по углу α и исключая время dt делением почленно друг на друга, после преобразований получили уравнение: dV= - k∙V∙cosα∙Vdt, (3) где Vx=V∙cosα ‒ скорость движения зерна; V∙dt – дифференциал пути в направлении метания. После преобразований уравнения (3) получено уравнение пути движения для определения дальности отлета зерна [1, 4]. Анализ вариационных кривых по дальности отлета показывает, что лопастной безременный зернометатель обеспечивает разделение исходного зернового материала на зерно КФ-50% и СФ-40% с полным выделением куколя и 60% овсюга, от его исходного количества, в отходы (ФО). В условиях Забайкалья на лопастном метателе обеспечиваются отбор зерна КФ для семян, полная очистка материала от гальки и куколя, а часть овсюга остается в зерне СФ. В результате уменьшается объем очистки зерна на триере в два и более раза. Опытные образцы ременного и безременного лопастных метателей внедрены и испытаны на пунктах ПОЗ хозяйств РБ по хоздоговорным работам. В результате исследования движения зерна по рабочей поверхности триера получена математическая модель, описывающая закономерность ориентации продолговатого зерна длинной осью в сторону вращения поверхности. При этом угол Ѳ ориентации между длинной осью и направлением движения зерна изменяется по синусоидальному закону: О A^sin (V^^^)' £ , (4) J A где А - амплитуда колебаний; £ - начальная фаза; ]А - момент инерции зерна относительно оси, проходящей через точку опоры А перпендикулярно оси ОХ в плоскости движения; М=m∙sinα+tgφ[cosα+ωa2R/g]+sinψ∙cosψ; х – величина несовпадения точек приложения равнодействующих сил тяжести mg и инерции (Ra) и сил сопротивления (Rc) в проекции на касательную плоскость; α – угол расположения зерна поверхности от горизонтального диаметра; ωа2R – центростремительное ускорение от абсолютного движения зерна [1, 5, 6]. В соответствии с ориентацией и размерами зерна обоснованы новые конструкции продолговатой ячейки и рабочих органов триеров, которые защищены патентами и авторскими свидетельствами. Новые конструкции ячеек и рабочих органов рекомендованы для замены существующих стандартных ячеек, формы которых были установлены за рубежом в середине XIX в. Создание новых ячеистых поверхностей цилиндрических и дисковых триеров выполнены по планам г/б НИР ВСТИ-ВСГУТУ, по х/д работам с машиностроительными заводами «Продмаш» (г. Одесса) и «Воронежзерномаш». Исследованы технологические процессы очистки зернового материала от примесей по длине, и выявлены закономерности процессов западания зерна в ячейку и его выпадения из нее. Определены зоны западаний и выпадений зерен и возможности повышения качества очистки зерна и производительности триеров путем применения продолговатой ячейки и увеличения коэффициента использования ячеистой поверхности в 1,42,4 раза и скорости вращения рабочего органа в 1,5-2,6 раза в сравнении с существующими триерами [1, 5, 6]. Продолговатые ячейки и рабочие органы обеспечивают повышение производительности дисковых триеров в 1,4-1,6 и цилиндрических - в 1,8-2,4 раза в сравнении с существующими [1, 5]. Новые рабочие органы приняты к внедрению на заводе «Продмаш» и изготовлены на кафедре, а ячеистые поверхности для цилиндрических триеров изготовлены на экспериментальном заводе ВИМ, кафедре и заводе им. Фрунзе (г. Харьков). Экспериментальное исследование подтверждает результаты теоретического по повышению производительности триеров при существующем технологическом процессе очистки зерна. Технологический процесс очистки зерна в существующих овсюжных триерах происходит нерационально из-за выноса зерен пшеницы, содержание которой в исходном материале составляет обычно около 97% при содержании овсюга 3%, ячейками из слоя обрабатываемого материала в приемно выпускное устройство (ПВУ). При этом по длине триера происходит процесс обеднения слоя зерном и обогащения зерновками овсюга и снижается коэффициент Е использования ячеистой поверхности до Е=0,3 (рис. 2). Рис. 2. Схемы очистки зерна в ячеистых сепараторах: 1 - в цилиндрическом триере; 2 - в дисковом триере; 3, 4 - в овсюгоотборниках; 5 - в цилиндрическом сепараторе; 6 - в дисковом сепараторе С целью увеличения производительности и уменьшения энергоемкости очистки зерна в овсюгоотборнике разработана конструкция ячейки в соответствии с ориентацией и размерами зерновки овсюга. Применение такой ячейки для овсюга обеспечивает изменение технологического процесса очистки зерна по рациональной схеме путем выноса зерновок овсюга, содержание которого в исходном зерне составляет не более 3% ячейками из слоя в ПВУ. Это обеспечивает уменьшение потери мощности на вынос зерновок овсюга. Основной материал при этом перемещается, обрабатывается ячеистой поверхностью и выходит в конце цилиндра. Конструкция цилиндрического овсюгоотборника защищена патентом РФ, и его рабочие параметры обоснованы в работе [1, 5, 7]. Аналогичным исследованием обоснованы параметры рабочего органа и технологического процесса очистки зерна в дисковом овсюгоотборнике в диссертационной работе с защитой [8]. Анализ выполненных работ показывает, что технологический процесс очистки зерна от овсюга в овсюгоотборнике происходит одинаково с процессом очистки в куколеотборнике при 3%-ном содержании куколя в исходной зерновой смеси и коэффициенте E=0,03. Поэтому процессы очистки зерна от овсюга и куколя можно, как показывают результаты исследования, совместить в одной машине. При этом новый технологический процесс обеспечивает совмещение процессов очистки зерна от 3% куколя и 3% овсюга выносом ячеистой поверхностью в ПВУ сепаратора. Результаты исследования и разработки дискового и цилиндрического сепараторов показывают, что совмещение очистки зерна от куколя и овсюга в одной машине обеспечивает замену работы двух отдельных кукольного и овсюжного триеров работой одного ци- линдрического сепаратора на пунктах ПОЗ или дискового на зерноперерабатывающих предприятиях. Кроме того, обработка материала ячеистой поверхностью дискового ротора по всей длине сепаратора обеспечивает очистку поверхности зерна от связанной пыли и выполняет дополнительно работу обоечной машины. В результате обеспечиваются повышение производительности очистки зерна до 4 раз и значительное уменьшение расходов энергии и материалов [9, 10]. Работа по исследованию и обоснованию параметров цилиндрического и дискового сепараторов продолжается. Заключение С учетом условий производства обоснованы технологии, объем и средства механизации ПОЗ в Забайкалье. Разработаны конструкции пневматических устройств и лопастные зерно-метатели, обеспечивающие повышение эффективности обработки, фракционного разделения и очистки зернового материала. В результате исследования движения зерна по поверхностям и в рабочих пространствах машин установлены закономерности ориентации и разделения зерна, разработаны конструкции воздушных сепараторов, продолговатой ячейки и рабочих органов высокопроизводительных цилиндрических и дисковых триеров-овсюгоотборников. На основе исследования созданы конструкции цилиндрического и дискового сепараторов, обеспечивающих совмещение технологических процессов очистки зерна от куколя и овсюга в одной машине. В результате работы двух отдельных кукольного и овсюжного триеров выполняются в одном сепараторе, повышается производительность очистки зерна от примесей по длине до 4 раз в сравнении с существующими триерами при существенном уменьшении расхода мощности и средств на очистку зерна от куколя и овсюга.

Список литературы Результаты разработки и внедрения технологий обработки зерна и рабочих органов сепараторов

- Урханов Н.А. Интенсификация послеуборочной обработки и очистки зерна от примесей по длине. -Улан-Удэ: Изд-во ВСГУТУ, 1999. -319 с.

- Урханов Н.А., Цыдендоржиев Б.Д., Абидуев и др. Условия, технологии и средства механизации послеуборочной обработки зерна в Забайкалье//Вестник ВСГУТУ. -Улан-Удэ, 2013 -№ 4 (42). -С. 47-52.

- Урханов Н.А., Цыдендоржиев Б.Д., Цыдендоржиева Г.Р. и др. Совершенствование конструкции и технического процесса работы пневматических устройств и сепараторов для зерна//Вестник ВСГТУ. -Улан-Удэ, 2011. -№ 3. -С. 62-69.

- Урханов Н.А., Абидуев А.А., Мантуров Л.А. Результаты исследования зернометателя и повышение эффективности разделения и очистки зерна//Вестник ВСГУТУ. -Улан-Удэ, 2014. -№ 3 (47). -С. 43-47.

- Урханов Н.А. Исследование движения зерна в сепараторах и повышение эффективности их работы//Вестник ВСГТУ. -Улан-Удэ, 2005. -№ 2. -С. 12-20.

- Урханов Н.А. Использование закономерностей движения зерна для совершенствования конструкции и повышения производительности ячеистых сепараторов//Вестник ВСГТУ. -Улан-Удэ, 2009. -№ 1. -С. 31-37.

- Козлов Д.А. Интенсификация технологического процесса очистки зерна в цилиндрическом овсюжном триере: автореф.... дис. канд. техн. наук. -Новосибирск, 2002. -32 с.

- Бужгеев А.С. Совершенствование технологического процесса и повышение производительности очистки зерна в дисковом триере-овсюгоотборнике: автореф.. дис. канд. техн. наук. -Улан-Удэ, 2006. -24 с.

- Урханов Н.А., Бужгеев А.С., Горев А.О. Совмещение в дисковом сепараторе технологических процессов кукольного и овсюжного триеров и обоечной машины//Вестник ВСГТУ. -Улан-Удэ, 2011. -№ 4. -С. 79-85.

- Урханов Н.А., Серых Д.Ф., Урханов Н.Э. Обоснование технологического процесса очистки зерна от куколя и овсюга в цилиндрическом сепараторе//Вестник ВСГТУ. -Улан-Удэ, 2012. -№ 1. -С. 78-83.