Результаты разработок структурированных типов плосколистовых вибродемпфирующих материалов

Автор: Краснов А.В., Фесина М.И., Горина Л.Н., Кравцова М.В., Ковалева А.А., Назаров А.Г.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение

Статья в выпуске: 1-2 т.12, 2010 года.

Бесплатный доступ

Описаны разработанные методы структурной модификации плосколистовых вибродемпфирующих материалов, обеспечивающих им повышенную акустическую эффективность, уменьшение весогабаритных и стоимостных параметров. Представлены результаты заключительных сопоставительных виброакустических исследований различных типов и марок промышленно-производимых неструктурированных и опытных образцов структурированных вибродемпфирующих материалов. С использованием лабораторно-стендовых установок «RTC-3» и «Оберст» установлены эффективные диапазоны параметров структурирования плосколистовых вибродемпфирующих материалов.

Плосколистовые вибродемпфирующие материалы, структурирование

Короткий адрес: https://sciup.org/148198949

IDR: 148198949 | УДК: 628.517.2

Текст научной статьи Результаты разработок структурированных типов плосколистовых вибродемпфирующих материалов

Назаров Алексей Геннадьевич, студент перфорирования и физико-механических свойств материалов, оказывающем непосредственное влияние на весовые, жесткостные и демпфирующие характеристики такого типа структур [1, 2]. Отдельные типы модифицированных структур ВДМ защищены патентами РФ на изобретения [3, 4].

Механизм воздействия на физикомеханические (весовые, жесткостные, демпфирующие) свойства плосколистовых материалов может быть рассмотрен на примере анализа зависимости механических потерь, реализуемых в структуре изгибно-колеблющейся двухслойной композитной структуры «демпфируемая тонколистовая панель – плосколистовое жесткое вибродемпфирующее покрытие», от их физических параметров. Композитный коэффициент потерь η к такой композитной структуры (промышлен-но-производимого неперфорированного вибродемпфирующего покрытия) определяется согласно выражения [5]:

P2h2xE2x (hL + 12hy ) n =

к 1 + h2xE2x(h22x + 12h22y)

где β 2 – коэффициент внутренних потерь вязкоэластичного вибродемпфирующего слоя; h 2x = h 2(вд) / h пан – отношение толщины вязкоэластичного слоя (м) к толщине несущей тонколистовой панели (м); Е 2х = Е 2(вд) / Е пан – отношение модуля Юнга материала вязкоэластичного слоя (Н/м2) к модулю Юнга материала тонколистовой панели (Н/м2); h 2y = h 2(пан) / h пан ; h 2(пан) – расстояние между нейтральными плоскостями несущей тонколистовой панели и вязкоэластичного слоя, м.

Из анализа выражения (1) следует, что величина коэффициента внутренних потерь β2 вязкоэластичного слоя такого типа (жесткого) ВДМ является асимптотическим значением для композитного коэффициента потерь ηк образуемой композитной структуры при увеличении толщины h2(вд) вязкоэластичного слоя.

Следующая рассматриваемая композитная структура «несущая демпфируемая тонколистовая панель – двухслойное армированное вибродемпфирующее покрытие» (в составе вязкоэластичного и фольгированного слоев). Композитный коэффициент потерь η к такой трехслойной композитной структуры определяется согласно следующего выражения [6]:

Пк

___________ Pi Y e Y g ____________

1 + (2 + Y e )Y g + (1 + Y e )(1 + Pl )YG

где Y E – жесткостной параметр; Y G – сдвиговой параметр.

Жесткостной параметр Y E зависит от величин динамических жесткостей вязкоэластичного и армирующего слоя, а также от расстояния между нейтральными плоскостями этих сопрягаемых слоев. Этот параметр определяется зависимостью:

(неструктурированных типов) плосколистовых ВДМ: 3 типов жестких вязкоэластичных однослойных и 6 типов армированных двухслойных. Исследуемые типы ВДМ отличались толщинами слоев, плотностью, химическим и структурным составом вязкоэластичного слоя, типом клеевого (термоактивного) вещества адгезионных слоев (см. табл. 1). Оценка влияния процесса перфорирования структур плосколистовых вибродемпфирующих материалов на изменение их вибродемпфирующих свойств производилась в составе образованных композитных структур (см. рис. 1), представляющих собой несущую тонколистовую стальную панель толщиной 1 мм со смонтированным на ее поверхности образцом вибродемпфирующего материала.

Количественная оценка степени перфорирования структур ВДМ характеризовалась параметром «коэффициент перфорации» k пер(вд) :

, _ пер(вд)

кпер( вд )

S покр( вд )

1 _ Y^ =

f 1

33 пан пан 3( вд ) 3( вд )

12 h 3( пан )

1 )

V E пан hnaH E 3( вд ) h 3( вд ) )

где h 3(вд) – толщина армирующего слоя, м; Е 3(вд) – модуль Юнга материала армирующего слоя, Н/м2; h 3(пан) – расстояние между нейтральными плоскостями несущей демпфируемой пластины и фольгированного армирующего слоя, м.

Сдвиговой параметр Y G зависит от модуля сдвига материала G 2(вд) и толщины вязкоэластичного слоя h 2(вд) , волнового числа k B ( k B B =2π/ λ e ), где λ e – длина изгибной волны в образованной трехслойной структуре, м), а также от жесткостей несущей демпфируемой тонколистовой панели и армирующего слоя. Этот параметр определяется как:

Y g

G 2( вд )

f 1

k 2h kВh2(вд) V

E h пан пан

+ 1 '

E 3(вд) h 3(вд) ^

где

E..

2(вд)

G2(вд) = ( ----x - модуль сдвига вязко ' ) 2 ( 1 + V 2(вд) )

эластичного слоя армированного ВДМ, Н/м2; ν 2(вд) – коэффициент Пуассона вязкоэластичного слоя армированного ВДМ.

Для оценки эффективности использования различных схем модифицированных перфорированных структур ВДМ проводились соответствующие расчетно-экспериментальные исследования промышленно производимых

где S nep(ed ) - суммарная площадь проекции выполненных отверстий перфорации на плоскость поверхности опытного образца материала вибродемпфирующего покрытия, м2; S покр(вд) – площадь лицевой поверхности промышленно-производимого (исходного) образца материала неперфорированного вибродемпфирующего покрытия, м2.

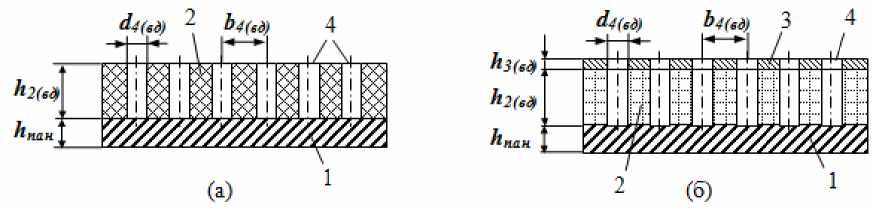

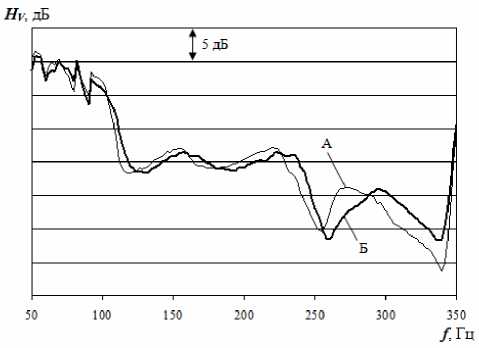

На первом этапе экспериментальные исследования проводились с использованием лабораторно-стендовой установки «RTC-3» [7]. Проведенные исследования позволили определить, что сквозное перфорирование слоев как однослойных вязкоэластичных материалов, так и двухслойных армированных ВДМ изменяет их массовые и жесткостные характеристики, о чем свидетельствует увеличение численных значений частот собственных колебаний исследуемых композитных структур на 8-30 Гц (6-15%). Одновременно с этим отмечено снижение амплитуд передаточной функции «сила-вибрация» H V на частотах собственных колебаний на 1,2-5,5 дБ (см. рис. 2 и рис. 3).

Наибольший эффект снижения амплитуд передаточной функции H V композитной структуры с жестким вибродемпфирующим покрытием отмечен при k пер(вд) = 0,11, диаметре отверстий перфорации d 4(ed) =(1-4) • h 2 (вд) и межцентровом шаге отверстий Ь 4(вд ) =(4-10) - d 4(ed ) . В это же время достаточно эффективным может быть признан диапазон к пер(вд ) = 0,02-0,11, что обусловлено следующими факторами. При перфорировании структуры вязкоэластичного слоя сквозными отверстиями с к пер(вд ) < 0,02 не обеспечивается существенного (более 1 дБ) снижения амплитуд передаточной функции H V композитной структуры

с достигаемым незначительным снижением веса. В тоже время перфорирование структуры вязкоэластичного слоя сквозными отверстиями с кпер(вд)>0,11 приводит уже к падению эффектов снижения вибровозбудимости композитной структуры относительно варианта этой структуры с неперфорированным вибродемпфирующим покрытием.

Таблица 1 Основные технические параметры жестких и армированных ВДМ, подвергаемых структурной модификации

|

Услов ное обо значение материала |

Р 2(вД) , кг/м 3 |

^ 2(в Д) , мм |

к 2(вд) , мм |

К з(вД) , х107 Н/м |

М 2п , х107 Н/м2, при температуре t (оС) |

П кп , при температуре t (оС) |

||||||

|

+20 |

+40 |

+60 |

+80 |

+20 |

+40 |

+60 |

+80 |

|||||

|

A1500 |

2000 |

1,5 |

- |

- |

11,4 |

3,9 |

- |

- |

0,10 |

0,05 |

- |

- |

|

A2500 |

2000 |

2,5 |

- |

- |

37,0 |

4,9 |

- |

- |

0,15 |

0,10 |

- |

- |

|

A3500 |

2000 |

3,5 |

- |

- |

39,7 |

14,8 |

- |

- |

0,21 |

0,12 |

- |

- |

|

B90 |

1429 |

2,0 |

0,09 |

6,12 |

27,0 |

9,0 |

5,1 |

3,0 |

0,15 |

0,16 |

0,13 |

0,09 |

|

C100 |

1143 |

2,0 |

0,10 |

6,80 |

9,5 |

3,0 |

0,0025 |

0,0015 |

0,24 |

0,22 |

0,08 |

0,04 |

|

D120 |

1371 |

3,4 |

0,12 |

8,16 |

6,0 |

3,0 |

0,000034 |

0,00001 |

0,13 |

0,21 |

0,19 |

0,14 |

|

E200 |

1700 |

4,8 |

0,20 |

13,60 |

62,0 |

25,0 |

8,0 |

4,0 |

0,42 |

0,24 |

0,28 |

0,20 |

|

F200 |

1429 |

3,3 |

0,20 |

13,60 |

28,4 |

10,0 |

4,4 |

2,0 |

0,26 |

0,12 |

0,06 |

0,04 |

|

G220 |

1833 |

2,8 |

0,22 |

14,96 |

23,0 |

7,6 |

4,4 |

2,0 |

0,27 |

0,19 |

0,13 |

0,09 |

Примечание: р2 ( вд ) и h2 ( вд ) — соответственно, плотность (кг/м3) и толщина (мм) вязкоэластичного слоя; h3 ( вд ) -толщина армирующего слоя, мм; К3 ( вд ) - показатель жесткости армирующего слоя, Н/м; М2п - приведенный модуль потерь вязкоэластичного слоя, Н/м2; η кп – приведенный композитный коэффициент потерь. Промышленно-производимые марки однослойных ВДМ заменены на условные буквенные обозначения А, содержащие индекс, указывающий толщину вязкоэластичного слоя в мкм, а промышленно-производимые марки двухслойных армированных ВДМ заменены на условные буквенные обозначения B…G, содержащие индекс, указывающий толщину армирующего слоя в мкм

т^+ ^тт+тм к\\ч

А^

*5М кз(«4

d^fgd) 2 ь4(бд) 4

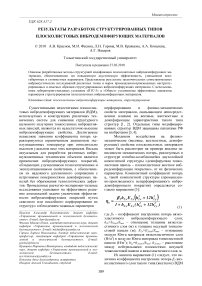

Рис. 1. Схемы модифицируемых композитных плосколистовых структур с перфорированным однослойным вязкоэластичным (а) и двухслойным армированным (б) вибродемпфирующими покрытиями: 1 – несущая демпфируемая тонколистовая панель; 2 – вязкоэластичный демпфирующий слой;

3 – армирующий слой; 4 – отверстия перфорации; hпан – толщина демпфируемой тонколистовой панели; h2 ( вд ) — толщина вязкоэластичного слоя; h3 ( вд ) - толщина армирующего слоя; d4 ( вд ) - диаметр отверстий перфорации; b 4(вд) – межцентровой шаг отверстий перфорации

Помимо эффективного диапазона значений параметров структурирования используемый однослойный тип жесткого вязкоэластичного ВДМ должен характеризоваться эффективными значениями показателя «приведенный модуль потерь» вязкоэластичного слоя М 2п (до момента процесса его перфорирования):

М 2п =в 2пЕ2п(вд) > 10 8 , Н/м2 (6)

где в 2п и Е 2п (вд) - приведенные (к базовой частоте 200 Гц) коэффициент внутренних потерь и модуль Юнга (Н/м2) вязко-эластичного слоя.

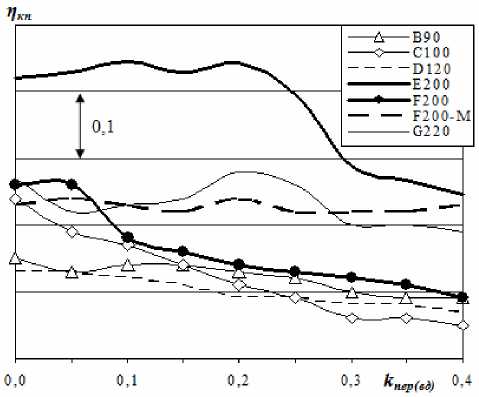

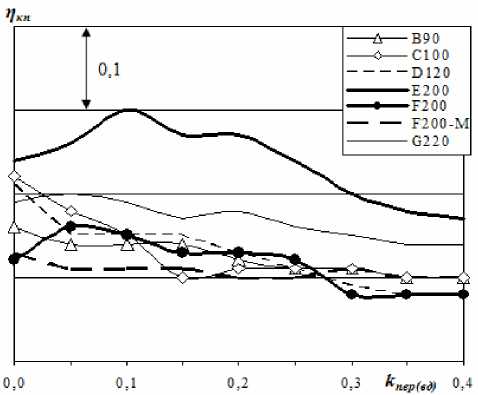

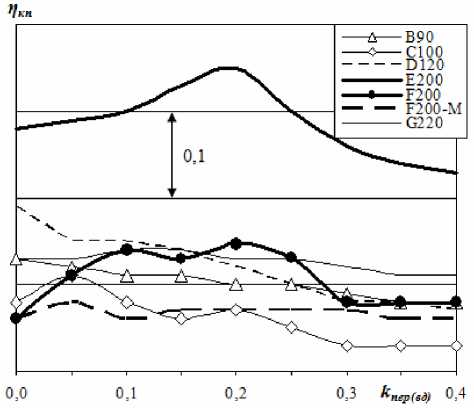

Ввиду того, что армированные ВДМ обладают более широким эффективным (рабочим эксплуатационным) температурным диапазоном, то для определения рациональных физико-механических параметров составных слоев и параметров структурирования проводились экспериментальные исследования жесткостных и вибродемпфирующих свойств материалов в диапазоне температур +20-+80оС с использованием метода, базирующегося на применении лабораторностендовой установки «Оберст» [8, 9]. Из приведенных результатов экспериментальных исследований (рис. 4 и рис. 5) следует, что перфорирование вязкоэластичного слоя (армирующий слой неперфорирован) образца двухслойного армированного ВДМ F200 (на рисунках обозначен как F200-M), приводит к незначительному (не более чем на 0,02) изменению значений показателя п™ в диапазоне кпер(вд)=0,05-0,40 и диапазоне рабочих температур +20-+80оС.

При варианте реализации процесса сквозного перфорирования вязкоэластичного и армирующего слоев образца материала F200 (как и образцов других исследованных материалов) отмечается более существенное изменение значений параметра п кп - В частности, выделяются выраженные диапазоны изменения к пер ( вд ) как с повышенными и/или слабо изменяющимися, так и пониженными значениями п кп в диапазоне к пер ( вд ) = 0,5-0,25 и диапазоне рабочих температур +20-+80оС. В это же время в диапазоне к пер ( вд ) > 0,25 при аналогичном диапазоне рабочих температур наблюдается более существенное падение значений параметра п™ для большинства исследуемых марок материалов В-G.

Рис. 2. Передаточная функция «сила-вибрация» H V композитной структуры с покрытием из жесткого плосколистового однослойного вибродемпфирующего материала А3500:

А, Б - соответственно, композитная структура с неперфорированным и перфорированным (кпер ( вд ) =0,11) вязкоэластичным вибродемпфирующим слоем

Рис. 3. Передаточная функция «сила-вибрация» H V композитной структуры с ламинатным покрытием из двухслойного армированного ВДМ F200:

А, Б - соответственно, композитная структура с неперфорированным и перфорированным ( кпер ( вд ) =0,11) армированным вибродемпфирующим покрытием

Таким образом, следует сделать вывод о том, что перфорирование исключительно вязкоэластичного слоя в составе двухслойного плосколистового армированного ВДМ позволяет сохранить значения показателя п кп на уровне про-мышленно-производимого (исходного) образца неперфорированного варианта при существенном (до 40%) уменьшении массы вещества составного вязкоэластичного слоя. В случае сквозного перфорирования вязкоэластичного и армирующего составных слоев появляется возможность для каждого из типов материалов выделить диапазон значений к пер(вд ) , обеспечивающих либо увеличение вибродемпфирующей эффективности, либо ее сохранение на прежнем уровне с достижением уменьшения веса до 25%. При этом эффект увеличения вибродемпфирующей способности таким образом структурированных (перфорированных) армированных ВДМ обеспечивается в расширенном (на 20-40оС) рабочем диапазоне температур.

а)

б)

Рис. 4. Зависимость приведенного композитного коэффициента потерь п к п от коэффициента перфорации кпер(вй ) двухслойных армированных ВДМ при температурных режимах +20оС (а) и +40оС (б)

а)

Д—В90

-о—сюо

---D120

----Е20О

*---F200

— F200-M

----G22O

0,0 0,1 0,2 0,3 0,4

б)

Рис. 5. Зависимость приведенного композитного коэффициента потерь п к п от коэффициента перфорации к пер,^) двухслойных армированных ВДМ при температурных режимах +60оС (а) и +80оС (б)

Как иллюстрируют результаты исследований, приведенных в работе [2], процедура перфорирования плосколистовых ВДМ способствует существенному многократному усилению амплитуд сдвиговых деформаций, протекающих в возбуждаемом вязкоэластичном слое, ответственных за доминирующий механизм рассеивания механической (вибрационной) энергии из-гибно-колеблющихся пластин задемпфирован-ных жесткого типа вязкоэластичным ВДМ.

Для обеспечения приемлемых эффектов от реализации процессов структурной модификации армированные типы плосколистовых ВДМ должны обладать заданными значениями параметра «приведенный модуль потерь» М 2п вязкоэластичного слоя и параметра «модуль жесткости» К 3(вд) армирующего слоя. В частности, до момента осуществления процесса перфорирования приведенный (к базовой опорной частоте изгибных колебаний 200 Гц) модуль потерь вязкоэластичного слоя М 2п промышленно-производимого (исходного) двухслойного армированного ВДМ в диапазоне температур +20-+80оС должен превышать значения выражения (7):

М 2 П > (102-1,5 - [( t )-20]) - 106, Н/м2 (7)

где ( t ) - числовое значение температуры t в диапазоне +20-+80оС, выраженное в условных единицах, равных соответствующим значениям град (оС).

Одновременно с этим показатель жесткости К 3(вд ) армирующего слоя должен отвечать условию (8):

К з (вд) ^ Ь з(вд ) Е 3 ( вд) > 6,8 - 107, Н/м (8)

где Н 3(вд ) - толщина армирующего слоя, м; Е 3(вд ) -модуль Юнга армирующего слоя, Н/м2.

Соблюдая указанные технические условия возможен рациональный подбор марки про-мышленно-производимого (серийного) армированного ВДМ для проведения последующих реализаций его структурирования с обеспечением заявляемых эффектов увеличения вибродемпфирующей эффективности после процесса перфорирования. При вариантах перфорирования только вязкоэластичного слоя двухслойных армированных вибродемпфирующих материалов (армирующий слой неперфорирован) эффективным является диапазон значений к п <р(Д) = 0,05-0,40, в то время как при сквозном перфорировании вязкоэластичного и армирующего слоев - кпер(вд)= 0,05-0,25. Одновременно с этим определен эффективный диаметр отверстий перфорации армированных ВДМ, находящийся в диапазоне d 4(Bd ) =(1-6) - Н 2 (вД) и межцентровой шаг отверстий перфорации - в диапазоне Ь 4(вд ) =(2-10) - d 4 (вД) .

Следует отметить, что использование разработанных перфорированных структур жестких однослойных (с вязкоэластичным вибродемпфирующим слоем) и двухслойных армированных ВДМ, к примеру, в конструкциях вибродемпфирующих прокладок панелей кузова легкового автомобиля, позволяет не только значительно (до 40%) снизить их вес и стоимость, при этом улучшить (сохранить) вибродемпфирующие свойства, но и дополнительно повысить звукоизолирующие свойства шумоизолирующих обивок.

Выводы: модифицированные структуры плосколистовых ВДМ, обладающие улучшенными техническими и стоимостными параметрами, могут находить самое широкое применение в транспортном машиностроении, шумо-виброактивном производственно-технологическом и энергетическом оборудовании, бытовой технике и других областях, где являются актуальными вопросы защиты окружающей среды обитания человека от повышенных уровней ее акустического загрязнения.

Научно-исследовательская работа выполнена в рамках реализации федеральной целевой программы «Научные и научно-образовательные кадры инновационной России» на 2009-2013 гг.

Список литературы Результаты разработок структурированных типов плосколистовых вибродемпфирующих материалов

- Краснов, А.В. Практические приемы структурирования шумопонижающих материалов для повышения их акустической эффективности/А.В. Краснов, М.И. Фесина//Сборник трудов XX сессии Российского акустического общества. -М.: ГЕОС -2008. -Т. 3. -С. 256-261.

- Фесина, М.И. О расчетно-экспериментальных исследованиях перфорированного вибродемпфирующего ламината, смонтированного на изгибно-колеблющейся стальной панели/А.В. Краснов, М.И. Фесина, И.В. Подкорытов//Известия Самарского научного центра РАН. Специальный выпуск «Безопасность. Технологии. Управление» -2007. -Т. 2. -С. 164-170.

- Виброшумодемпфирующая плосколистовая прокладка: пат. RU 2333545/М.И. Фесина, Л.А. Паньков, А.В. Краснов; опубл. 10.09.2008, Бюл. №25.

- Многослойная армированная виброшумодемпфирующая плосколистовая прокладка: пат. RU 2351995/Л.А. Паньков, М.И. Фесина, А.В. Краснов; опубл. 10.04.2009, Бюл. №10.

- Колесников, А.Е. Шум и вибрация. -Л.: Судостроение, 1988. -248 с.

- Справочник по технической акустике/Под ред. Хекла М. и Мюллера Х.А. -Л.: Судостроение, 1980. -440 с.

- Tschudi, H.R. Messa a punto di nuovi metodi di caratterizzazione dell'efficacia dei materiali per mugliorare l'ottimizzazione dei trattamenti//Proceeding Unikeller Conference. -1981. -I 7. -P. 1-34.

- Краснов, А.В. Методы определения вибродемпфирующих свойств материалов, применяемых в конструкции автомобиля//Журнал автомобильных инженеров. -2007. -№5. -C. 40-43.

- DIN EN ISO 6721-3-1996. Plastics -Determination of dynamic mechanical properties -Part 3: Flexural vibration; resonance-curve. -DIN Deutsches Institut für Normung e. V. -Berlin. -1996. -10 s.