Саморегулируемый электронагреватель на основе эластомера, модифицированный многослойными углеродными нанотрубками

Автор: Ягубов В.С., Щегольков А.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 3 (77), 2018 года.

Бесплатный доступ

Обзор подходов к созданию материалов, в современной науке, для электронагрева позволяет сделать вывод о том, что исследование электропроводящих композитов базируется на применении эластомеров модифицированных наноразмерными углеродными материалами. При изготовлении электронагревателей главным свойством, которое повышает его характеристики, является саморегулирование температуры. Однако ученые, занимающиеся исследованиями электронгаревателей, сталкиваются с трудностями связанными с величиной питающего напряжения и мощности. В этой связи задачами работы являются: исследования характеристик модификаторов для наномодифицированных нагревателей; подбор модификатора, который лучшим образом диспергируется в эластомере, что обеспечит максимальное значение питающего напряжения и высокое значение удельной мощности нагревателя. Для создания электрического нагревателя в качестве эластомера использовали силиконовый каучук модифицированный углеродными нанотрубками. Описали методику изготовления наномодифицированного материала нагревательного элемента...

Саморегулируемый нагреватель, наномодифицированный композит, силиконовый каучук, многослойные углеродные нанотрубки, электропроводность.

Короткий адрес: https://sciup.org/140238657

IDR: 140238657 | DOI: 10.20914/2310-1202-2018-3-341-345

Текст научной статьи Саморегулируемый электронагреватель на основе эластомера, модифицированный многослойными углеродными нанотрубками

Технологии электронагрева широко распространены в различных сферах промышленности. Этому способствовала надежность и возможность регулирования тепловыделений в широком диапазоне мощностей. В качестве объектов электронагрева могут выступать различные трубопроводы, стационарные футеровки, мини-реакторы и различное оборудование, которое предполагает наличие местного обогрева в определенном температурном режиме. В этом отношении особую важность приобретают новые технологии получения электронагревателей. Развитие технологий получения электронагревателей базируется на применении электропроводящих полимеров, которые имеют устойчивое тепловыделение при определенном уровне питающего напряжения. В работе [1] представлен саморегулируемый нагреватель, для изготовления которого используют резистивную углеродную пасту. Авторы отмечают, что к преимуществам разработанного нагревателя можно отнести способность к саморегулированию, низкое питающее напряжение и температура в диапазоне 30–60 °C. В то же время нагреватель получается с небольшим значением мощности.

В качестве электропроводящей фазы в матрицу полимера вводят различны порошки металлов [2]. В работе [3] ученые исследуют чернила наполненные электропроводящим наполнителем, который представляет собой частицы, состоящие из медного ядра и серебряной оболочки. Кроме металлов, используют такие структуры, как углеродная сажа [4], оксид графита, однослойные углеродные нанотрубки [5] и др. Электропроводящие полимеры широко используются в качестве материалов для экранирования электронагревателей, 3D печати [6–9] и др.

Цель работы – изготовление наномоди-фицированного композита для нагревательного элемента.

Задачами работы являются: исследование характеристик модификаторов для наномодифи-цированных нагревателей; подбор модификатора, который лучшим образом распределяется в силиконовой матрице; обеспечение возможности работы готового нагревательного элемента в сетях с переменным напряжением 220 В, а также демонстрация равномерного распределения температурных полей на его поверхности.

Материалы и методы

В качестве основы нагревательных элементов использовали эластомер – силиконовый каучук (Шеньян, Китай), поставляемый в виде гранул размером 1–2 мм. Для придания электропроводящих свойств в силиконе диспергировали 6 видов многослойных углеродных нанотрубок (МУНТ) «Таунит-М» (ТМ), (Тамбов, Россия), синтезированных при разных условиях и имеющих различные характеристики (таблица 1). Удельную поверхность и насыпную плотность данных материалов определяли с помощью анализатора удельной поверхности «Сорбто-метр-М» (Новосибирск, Россия) и прибора для определения физико-механических характеристик сыпучих материалов «BT-1000» от фирмы «Bettersize Instruments Ltd.» (Китай). Изготовление композиционных материалов производили смешиванием в узком зазоре на универсальном смесителе типа BRABENDER. Образцы получали с помощью прессования на «ИП-100М АВТО» (Армавир, Россия) в специальных пуансонах. В качестве токоподводящих электродов использовали алюминиевую фольгу толщиной 100 мкм, выпускаемую ООО «Уральская фольга» (Михайловск, Россия). Питающее напряжение к образцам нагревательных элементов подводили с помощью лабораторного автотрансформатора «Ресанта ЛАТР ТDGС2–1» (Москва, Россия). Удельное объемное сопротивление измеряли c помощью тераомметра «Е6–13А», к которому подключена лабораторная установка. Для измерения температуры нагревательного элемента использовали термопару (ХК), подключенную к двухканальному измерителю – регулятору «2ТРМ1». Подготовку электропроводящих компонентов производили с помощью многофункциональной мельницы «WF-20В». При проведении исследований распределения температурных полей использовали тепловизор «Testo 871-1».

Методика подготовки электропроводящего компонента

На первой стадии МУНТ подвергали механической обработке в многофункциональном смесителе при частоте вращения рабочих лопастей 25 000 об/мин в течение 10 мин. После этого материал помещали в печь, разогретую до 110 °С для удаления влаги, на 12 ч.

Методика приготовления силиконовых нагревателей с электропроводящим компонентом

Силиконовый каучук помещали в смеситель и пластифицировали при 80 °С в течение 30 мин. Затем засыпали определенное количество электропроводящего компонента и продолжали перемешивание при тех же условиях в течение 1 ч. Полученные композиты формовали прессованием при 100 °Св специальных пуансонах.

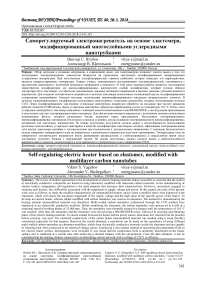

Перед прессованием в пуансоны закладывали алюминиевую фольгу для образования на поверхностях нагревателя электроподводящих контактов. В итоге получили 24 образца, содержащих 2,8; 3,0; 3,2 мас.% электропроводящего наполнителя. Готовый наномодифицированный нагревательный элемент представлен на рисунке 1.

Методика измерения удельного объемного сопротивления силиконовых нагревателей

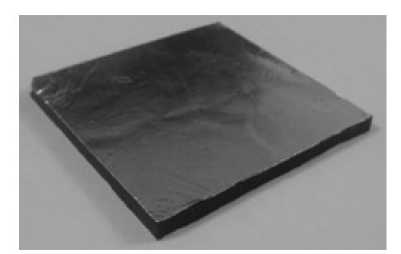

Измерение удельного объемного сопротивления композитов производили с помощью лабораторной установки (рисунок 2) . Лабораторная установка включает в себя: основание 1, на котором смонтирована платформа 2 с помощью шпилек. На платформу установлен нижний измерительный электрод 3, который изготовлен из резинового основания 4 и контактной площадки 5 из фольгированного текстолита в форме окружности диаметром 25 мм. На нижний измерительный электрод устанавливается идентичный верхний измерительный электрод 6, сверху которого закреплена пластина 7, соединенная с платформой для грузов 8. Это необходимо для обеспечения лучшего контакта между поверхностями исследуемого образца и поверхностями измерительных электродов. Для обоих измерительных электродов установлена связь с измерительным устройством (тераомметром).

Рисунок 1. Образец полимера, модифицированного МУНТ (ТМП)

Figure 1. A polymer sample, modifying MWNT (TMP)

Для измерения сопротивления образец закладывали между измерительными электродами (позиция 9). На платформу устанавливали груз массой 200 г. Измерительную установку подключали к тераомметру и фиксировали значения. После чего все данные были пересчитаны по формуле (1):

ρ v = R ⋅ S , n

где ρ – удельное объемное сопротивление, Ом·см; R – измеренное сопротивление, Ом; S – площадь поперечного сечения измерительного электрода, см2; n – толщина образца, см.

Рисунок 2. Лабораторная установка для измерения удельного объемного сопротивления

Figure 2. Installation for measuring the specific volume resistance

Методика исследований на элемент однородности распределения углеродного наноматериала в полимерной матрице с различными видами ТМ

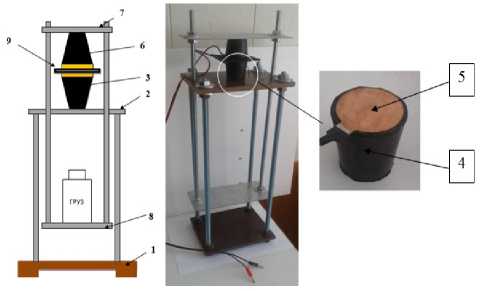

Полученные образцы саморегулируемых нагревателей (ТМП), наполненные различными видами ТМ, делили на четыре одинаковых квадрата с размерами: 50×50×3 мм (рисунок 3) .

Рисунок 3. Образцы для исследования однородности распределения ТМ в полимерной матрице по четырем точкам

Figure 3. Samples for the study of the homogeneity of the distribution of МWNТs in a polymer matrix by four points

Об однородности судили по постоянству удельного объемного электрического сопротивления каждого нагревательного элемента [10], измерения которого производили по ранее представленной методике.

Результаты и обсуждение

Результаты исследований по измерению удельной поверхности и насыпной плотности наноматериалов представлены в таблице 1.

В таблице 2 приведены результаты исследования при содержании 2,8 мас.% наполнителя.

Таблица 1.

Удельная поверхность и насыпная плотность ТМ

Table 1.

Specific surface and bulk density of ТМ

|

№ |

Вид МУНТ Type of MWNT |

Удельная поверхность, м2/г Specific surface area, m2/g |

Насыпная плотность, кг/м3 Bulk density, kg/m3 |

|

1 |

ТМ1 | ТМ1 |

233,8 |

32,0 |

|

2 |

ТМ2 | ТМ2 |

374,5 |

47,4 |

|

3 |

ТМ3 | ТМ3 |

328,1 |

31,5 |

|

4 |

ТМ4 | ТМ4 |

355,2 |

46,1 |

|

5 |

ТМ5 | ТМ5 |

541,5 |

48,9 |

|

6 |

ТМ6 | ТМ6 |

202,3 |

42,6 |

Таблица 2.

Удельное объемное сопротивление модифицированного полимера в разных областях измерения с различным типом ТМ

Table 2.

Specific volumetric resistance of the modified polymer in different measurement areas with different types of TM

|

№ |

Тип модифицированного полимера Type of modified polymer |

Удельное объемное сопротивление, Ω·см Specific volume resistance, Ω·cm |

|||

|

Точка измерения | Measuring point |

|||||

|

1 |

2 |

3 |

4 |

||

|

1 |

ТМП1 | ТМP1 |

1·106 |

6,3·105 |

1,67·106 |

5,02·105 |

|

2 |

ТМП2 | ТМP2 |

> 4,19·1015 |

|||

|

3 |

ТМП3 | ТМP3 |

9,6·105 |

1,1·106 |

4,2·105 |

3,8·106 |

|

4 |

ТМП4 | ТМP4 |

> 4,19·1015 |

|||

|

5 |

ТМП5 | ТМP5 |

5·107 |

4,2·107 |

3,4·107 |

2,1·107 |

|

6 |

ТМП6 |ТМP1 |

4,2·105 |

3,8·105 |

3,8·105 |

3,8·105 |

Полимер ТМП6, модифицированный ТМ6, обладает меньшим удельным сопротивлением (3,8·105 Ω·см). Модификатор ТМ6 с удельной поверхностью 202,3 м2/г, которая является меньшей по сравнению с остальными типами МУНТ, и насыпной плотностью 42,6 кг/м3 позволяет получить стабильные электропроводящие сети в полимерной матрице. Это, в свою очередь, позволяет получать стабильные результаты, которые следуют из измерений удельного сопротивления образцов.

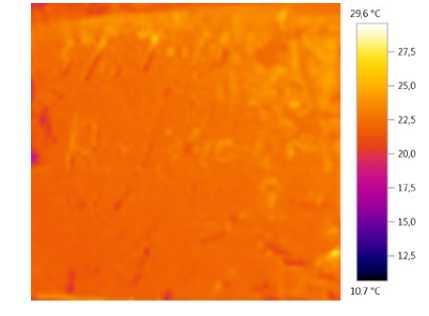

На рисунке 4 представлена термограмма нагревательного элемента, подключенного к сети переменного тока с номинальным напряжением 220 В.

Рисунок 4. Термограмма нагревательного элемента

Figure 4. Thermogram of the heating element

Полученные нагревательные элементы имеют незначительные отклонения друг от друга по электропроводности, а соответственно углеродный наноматериал равномерно распределен в силиконовой матрице. Особенно это заметно на нагревательном элементе на основе модифицированного полимера ТМП6 с используемым в качестве наполнителя модификатора ТМ6.

Следует заметить, исходя из данных по удельному объемному сопротивлению нагревателей (таблица 2) , что использование модификаторов ТМ2 и ТМ4 приведет к повышению концентрации наполнителя, что, возможно, приведет к проблемам их диспергирования.

Заключение

Разработана методика изготовления нагревательных элементов на основе силиконового каучука, наполненного различными типами «Таунит-М». Проведены измерения удельного объемного сопротивления данных композитов, в результате которых выбран модификатор ТМ6 для дальнейшего изготовления нагревателей. Исследована поверхность нагревателя, подключенного к сети переменного тока с напряжением 220 В, на элемент равномерности его разогрева по всей площади поверхности.

Использование таких типов нагревателей позволит обеспечить равномерный разогрев обогреваемых поверхностей агрегатов или отдельных узлов технологического оборудования.

Список литературы Саморегулируемый электронагреватель на основе эластомера, модифицированный многослойными углеродными нанотрубками

- Wyzkiewicz I. et al. Self-regulating heater for microfluidic reactors//Sensor Actuat B-Chem. 2014. № 1 P. 893-896. 10.1007/s11483-007-9043-6 DOI: 10.1007/s11483–007–9043–6

- Luo J. et al. Electrically conductive adhesives based on thermoplastic polyurethane filled with silver flakes and carbon nanotubes//Composites Science and Technology. 2016. № 129. P. 191-197 DOI: 10.1016/j.compscitech.2016.04.026

- Pajor-Swierzy A., Farraj Y., Kamyshny A., Magdassi S. Effect of carboxylic acids on conductivity of metallic films formed by inks based on copper@silver core-shell particles//Colloids and Surfaces A: Physicochemical and Engineering Aspects. 2017. № 522. P. 320-327 DOI: 10.1016/j.colsurfa.2017.03.019

- Лебедев С.М., Гефле О.С., Амитов Е.Т. Механические и реологические свойства новых электропроводящих полимерных материалов//Материалы и технологии новых поколений в современном материаловедении: сборник трудов Международной конференции с элементами научной школы для молодежи. 2015. С. 24-28.

- Ларионов С.А., Деев И.С., Петрова Г.Н., Бейдер Э.Я. Влияние углеродных наполнителей на электрофизические, механические и реологические свойства полиэтилена//Труды ВИАМ. 2013. № 9. С.4.

- Абдуллин М.И., Басыров А.А., Колтаев Н.В. и др. Токопроводящие полимерные композиции для 3D-печати//Бюллетень науки и практики. 2016. №4. С. 44-50.

- Дороганов В.А. Перетокина Н.А., Дороганов Е.А., Евтушенко Е.И. и др. Исследование наномоди-фицированных вяжущих карбида кремния и композитов на их основе//Новые огнеупоры. 2016. №. 9. С. 44-47.

- Чернышов Е.М., Славчева Г.С., Артамонова О.В. К концептуальным моделям управления сопротивлением разрушению наномодифицированных структур конгломератных строительных композитов//Известия Казанского государственного архитектурно-строительного университета. 2014. №. 3. С. 156-161.

- Смирнов В.А., Королев Е.В., Данилов А.М., Круглова А.Н. Фрактальный анализ микроструктуры наномодифицированного композита//Нанотехнологии в строительстве: научный интернет-журнал. 2011. Т. 3. №. 5. С. 78-86.

- Bhattacharya M. Polymer nanocomposites -a comparison between carbon nanotubes, graphene, and clay as nanofillers//Materials. 2016. V. 9. № 4. P. 262.