Самоуплотняющиеся бетоны для монолитных конструкций с высокодисперсными добавками на основе кремнезема

Автор: Урханова Л.А., Лхасаранов С.А., Данзанов Д.В., Битуев А.В.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Строительное материаловедение

Статья в выпуске: 6 т.17, 2025 года.

Бесплатный доступ

Введение. Применение самоуплотняющегося бетона имеет широкие перспективы применения в строительстве благодаря эксплуатационной надежности и долговечности строительных конструкций с его применением. Однако высокая стоимость самоуплотняющегося бетона и технологическая сложность его изготовления требует разработки новых составов бетонных смесей и совершенствования технологии их укладки. При подборе составов бетонных смесей для СУБ возможно использование химических добавок, применение которых позволяет снизить расход используемого цемента и улучшить свойства бетона. Материалы и методы. Для обеспечения реологических и технологических свойств бетонной смеси были использованы зола уноса, сухой суперпластификатор на поликарбоксилатной основе и ультрадисперсная добавка. Ультрадисперсную добавку получали гидролизом, где в качестве прекурсора использовался бездобавочный портландцемент, концентрация которого в растворе менялась от 1 до 5%. В результате реакции гидролиза цемента образуется многокомпонентный золь, содержащий одновременно кремниевую кислоту, гидроксид алюминия, гидроксид железа и гидроксид кальция. Результаты и обсуждение. Проведены эксперименты по модификации самоуплотняющихся бетонов ультрадисперсной добавкой, полученной с использованием золь-гель технологии. Разработан оптимальный состав модифицированного цемента, содержащего ультрадисперсную добавку со средним размером частиц до 100–150 нм. Использование ультрадисперсной добавки ускорило кинетику твердения цемента, улучшило физико-механические показатели цементного камня в 1,4–1,8 раза по сравнению с бездобавочным цементом за счет аккумулирования воды, увеличения объема цементного геля и снижения капиллярной пористости. На основе оценки технологических и реологических свойств бетонных смесей, содержащих в качестве микронаполнителя золу уноса и модифицирующую добавку, установлены составы, соответствующие классам по прочности В40–В60, содержащие 7,5–44% золы уноса и добавку в количестве 0,1% от массы цемента в пересчете на сухое вещество. Установлено, что при введении в состав бетонной смеси УДД и золы уноса расслоение смеси снижается на 17–19%, вязкость увеличивается от 13% до 20%, а текучесть снижается незначительно – 5–10%. Установлено, что для самоуплотняющегося бетона с комплексным применением золы уноса со средней пуццоланической активностью, химически активной ультрадисперсной добавки и суперпластификатора на поликарбоксилатной основе характерным является интенсивный набор прочности в 1–3 сутки твердения и повышение прочности на 15–17% в проектные сроки твердения. Заключение. В результате проведенных исследований разработан низкотемпературный способ получения модифицирующей добавки с использованием золь-гель технологии, отличающийся простотой синтеза, не требующий сложного технологического оборудования и имеющий возможность введения вместе с водой затворения и равномерного распределения в объеме бетонной смеси. Разработаны составы бетонных смесей для самоуплотняющегося бетона классов по прочности В40–В60 с применением ультрадисперсной добавки, применение которой улучшает технологические свойства и показатели качества смесей и физико-механические свойства бетона.

Самоуплотняющийся бетон, ультрадисперсная добавка, зола уноса, суперпластификатор, гидролиз портландцемента, золь-гель технологии, технологические и реологические свойства, бетонная смесь, прочность при сжатии, плотная структура

Короткий адрес: https://sciup.org/142246545

IDR: 142246545 | УДК: 691.33 | DOI: 10.15828/2075-8545-2025-17-6-666-676

Текст научной статьи Самоуплотняющиеся бетоны для монолитных конструкций с высокодисперсными добавками на основе кремнезема

Урханова Л.А., Лхасаранов С.А., Данзанов Д.В., Битуев А.В. Самоуплотняющиеся бетоны для монолитных конструкций с высокодисперсными добавками на основе кремнезема. Нанотехнологии в строительстве. 2025;17(6):666–676. https://doi. org/10.15828/2075-8545-2025-17-6-666-676. – EDN: SDLVWE.

Одной из тенденций в строительной отрасли является повышение эксплуатационной надежности и долговечности строительных конструкций, в том числе за счет применения высокопрочных многокомпонентных бетонов. К числу таких бетонов относятся высокопрочные самоуплотняющиеся бетоны (СУБ), которые в зарубежной научно-технической литературе носят название Self Compacting Concrete

(SСС), составы и технология производства которых отличаются от традиционного бетона [1, 2].

В мировой практике активное использование СУБ для изготовления монолитных и сборных железобетонных конструкций началось с середины 90-х годов прошлого столетия [3, 4]. К несомненным достоинствам СУБ относятся высокая растекаемость смеси даже в густоармированных и тонкостенных конструкциях, а также исключение вибрации в процессе бетонирования. Но главным сдерживающим

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ фактором широкого применения СУБ как в зарубежных странах, так и в нашей стране является его высокая стоимость [3]. Поэтому поиск рациональных составов СУБ, удовлетворяющих как техническим, так и экономическим требованиям, продолжается [3, 5].

При подборе составов бетонных смесей для СУБ возможно использование химических добавок, например, модификатора вязкости, применение которого позволяет полностью исключить микронаполнитель, раствороотделение и седиментацию крупного заполнителя [3]; использование отходов промышленности, например, золы-уноса в качестве микронаполнителя для повышения водоудерживающей способности бетонной смеси и уплотнения структуры [6]. При получении СУБ повышение эффективности цементных систем может быть улучшено путем увеличения степени гидратации, повышения плотности, прочности и создания менее дефектной структуры на нано- и микроуровнях за счет применения различного рода модифицирующих добавок. Имеется ряд исследований, доказывающих эффективность добавок нанометровой размерности для модификации СУБ, применение которых улучшает физико-механические свойства бетона за счет уплотнения его структуры [7, 8].

Среди многообразия нанодисперсных компонентов как модификаторов бетона следует выделить диоксид кремния как базис для протекания пуццо-лановой реакции, одним из перспективных методов получения которого является золь-гель метод, отличающийся рядом преимуществ: проведение синтеза возможно при низкой температуре; для получения высокой чистоты ультрадисперсных частиц добавок возможно изменение показателя рН; кинетика процесса может регулироваться путем изменения состава реакционной смеси [9].

Золь-гель метод получения нанокремнезема, как отмечают многие авторы [9–11], имеет ряд достоинств, таких как гомогенность сырьевых компонентов при смешении, относительно низкая температура синтеза, однородность получаемых частиц и стабильность их свойств, возможность получения вещества в больших количествах.

Разработка составов высокопрочных бетонов, в том числе СУБ, актуальна для строительного комплекса Республики Бурятия, где развивается высотное строительство, строятся объекты жилой инфраструктуры и системы ЖКХ, транспортные развязки с густым армированием. Опыт строительства таких объектов предусматривает использование самоуплотняющегося бетона.

Целью работы являлась разработка состава самоуплотняющегося бетона различных классов по прочности на сжатие с использованием сырьевых мате- риалов Республики Бурятия и модифицирующей добавки в виде коллоидной добавки, полученной золь-гель методом. Были проведены эксперименты по определению технологических параметров модифицированных смесей и физико-механических показателей затвердевшего бетона.

При разработке состава СУБ учитывался ряд особенностей состава самоуплотняющейся бетонной смеси по сравнению с подбором состава традиционного бетона: определенный подход к соотношению и гранулометрии заполнителя (примерно одинаковое соотношение мелкого и крупного заполнителя, соблюдение непрерывности гранулометрии заполнителей для достижения наиболее связной структуры бетонной смеси), обязательное присутствие наполнителей и суперпластификаторов и повышенный расход цемента [2, 6].

В качестве тонкодисперсного наполнителя для экономии цемента, улучшения водоудерживающей способности и технологических свойств бетонной смеси использовалась зола уноса. Имеется опыт применения как кислых [6, 10, 12, 13] с содержанием CaO менее 10%, так и основных зол уноса с содержанием CaO более 10% в различных рецептурах по приготовлению СУБ [14].

МАТЕРИАЛЫ И МЕТОДЫ ИССЛЕДОВАНИЙ

Для получения бетонных смесей для СУБ применяли материалы, которые традиционно используются в строительной индустрии Республики Бурятии: – портландцемент ЦЕМ I 42,5 Н, соответствующий

ГОСТ 30108-2020 (ПЦ);

– микронаполнитель – кислая зола уноса IV поля электрофильтра Гусиноозерской ГРЭС, Филиала ИнтерРАО, соответствующая марке ЗУ КУК-А-1 по ГОСТ 25818-2017. Пуццоланиче-ская активность золы уноса составила 32,5 мг/г поглощенного СаО, что соответствует активной минеральной добавке со средними пуццоланиче-скими свойствами по ГОСТ 25592-2018. Удельная поверхность золы 540 м2/кг;

– песок кварц-полевошпатовый I класса с модулем крупности Мк = 2,1, соответствующий ГОСТ 8736-2014;

– щебень фракции 5–20 мм из гранита с плотностью 2,6 г/см3 с маркой по дробимости 1200, соответствующий ГОСТ 8267-93;

– суперпластификатор «Sika ViscoCrete 20 Gold» на основе поликарбоксилатов – эффективная суперпластифицирующая и суперводоредуци-рующая добавка c быстрым набором ранней прочности, предназначенная для изготовления ЖБИ с высокими эксплуатационными характеристиками в условиях заводского производства.

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Дозировка суперпластификатора определялась экспериментальным способом и составляла в составе бетонной смеси 2% от массы цемента;

– в качестве модифицирующей добавки - многокомпонентный золь - ультрадисперсную добавку (УДД), полученную при гидролизе портландцемента.

Готовили 3 серии составов бетонной смеси, где содержание ПЦ варьировалось от 375 до 500 кг/м3, микронаполнителя – от 40 до 165 кг/м3 при водоцементном отношении от 0,36 до 0,48. Из бетонной смеси формовали образцы 10х10х10 см, твердевшие в нормальных условиях. Определение прочности выполнялось согласно стандартным методикам, изложенным в ГОСТ 10180-2012. Испытания образцов проводили после 3, 7, 28 суток твердения.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ И ИХ ОБСУЖДЕНИЕ

В рамках исследования, направленного на расширение потенциала применения самоуплотняющихся бетонов в строительстве, изучалось влияние ультрадисперсных добавок на свойства материала. Ультрадисперсную добавку получали гидролизом, где в качестве прекурсора использовался бездоба-вочный портландцемент, концентрация которого в суспензии (коллоидном растворе, далее в растворе) менялась от 1 до 5%. При гидратации цемента гидролиз основных минералов портландцементного клинкера – C3S и C2S протекает в четыре этапа [15]. На каждом из них образуется гидроксид кальция Ca(OH)2. Промежуточными же продуктами первых трех этапов являются гидроортосиликаты кальция различной степени замещения: Ca3[HSiO4]2, CaH2SiO4и Ca(H2SiO4)2, процесс образования которых последователен. На четвертой стадии полный гидролиз завершается разложением исходных соединений на образующие их Ca(OH)2 и ортокремниевую кислоту H4SiO4.

На наш взгляд, в случае концентрации раствора портландцемента от 1% до 5% процесс гидролиза основных минералов цемента идет до конца с образованием соответствующих гидроксидов и кислот в коллоидном состоянии, при этом вероятность образования на промежуточной стадии гидроксо-солей соответствующих металлов уменьшается. В результате реакции гидролиза цемента образуется многокомпонентный золь, содержащий одновременно кремниевую кислоту, гидроксид алюминия, гидроксид железа и гидроксид кальция. Гидроксиды многовалентных металлов, как правило, образуют коллоидные системы, в которых мицеллы стабилизируются обширной гидратной оболочкой, что предотвращает агрегацию частиц.

Известно, что степень гидролиза зависит от температуры и концентраций веществ, участвующих в гидролизе: степень гидролиза возрастает с увеличением температуры и разбавлением раствора (увеличением концентрации воды) [16]. Как показали результаты исследований, концентрация исходного прекурсора влияет на физико-механические свойства гидратного камня с использованием УДД (табл. 1). По мере увеличения концентрации исходного раствора для получения добавки увеличивается количество образуемого гидроксида кальция, содержание которого определяли методом титрования по ГОСТ 22688-2018.

Оптимальной концентрацией раствора для получения УДД, как показали результаты определения прочности цементного камня, является 2% раствор. По мере увеличения концентрации раствора исходного прекурсора до 2% прочность при сжатии цементного камня в зависимости от времени твердения повышается по сравнению с бездобавочным цементом в среднем на 25–50% через 3 суток твердения и на 44–84% через 28 суток твердения. Несмотря на увеличение содержания гидроксида кальция, образование которого влияет на рН реакционной системы и морфологию образуемых частиц, повышение концентрации исходного прекурсора для синтеза добавки для модификации цементного камня приводит к снижению эффекта ее применения. Повыше-

Таблица 1. Физико-механические свойства портландцемента с использованием УДД, полученной при гидролизе цемента с различной концентрацией раствора (содержание добавки 0,4% от массы цемента)

|

Концентрация исходного прекурсора для получения УДД |

Прочность при сжатии цементного камня, МПа, после твердения, сутки |

||

|

3 |

7 |

28 |

|

|

без добавки |

32,5 |

44,5 |

54,1 |

|

1% раствор |

41 |

59 |

78 |

|

2% раствор |

50,2 |

77,6 |

99,7 |

|

3% раствор |

36 |

51 |

63 |

|

4% раствор |

33,5 |

50 |

55 |

|

5% раствор |

33,1 |

49 |

54,6 |

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ ние концентрации раствора приводит к увеличению размера образуемых агрегатов коллоидных частиц и уменьшению дисперсности соединений.

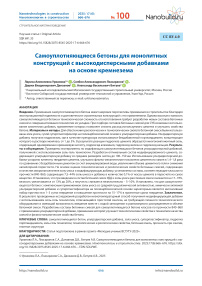

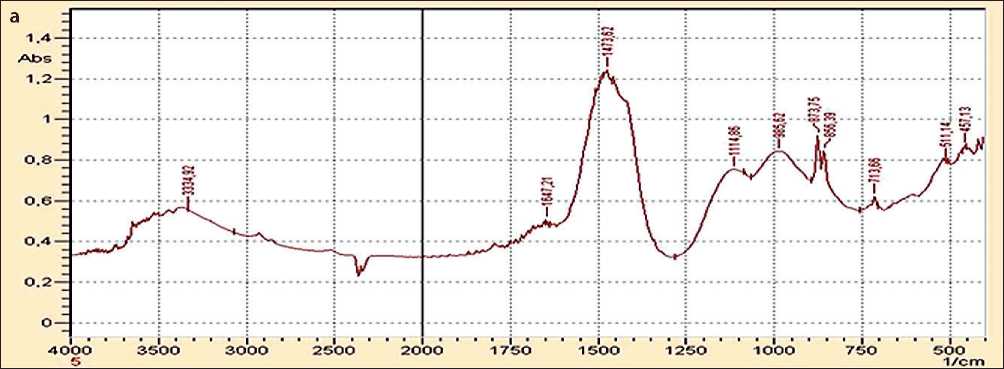

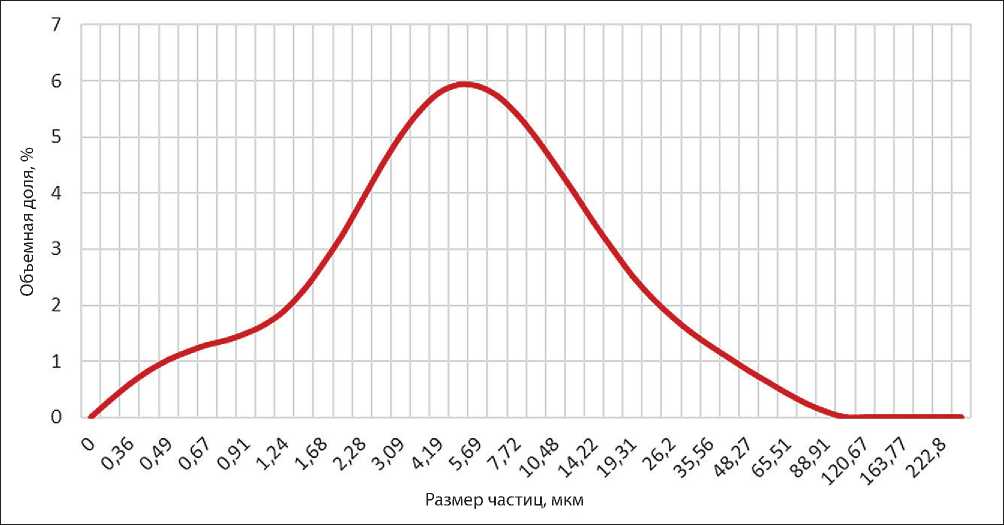

Оценка гранулометрического состава добавки в виде 2% раствора методом лазерной дифракции на анализаторе размеров частиц Shimadzu SALD-7500 показала, что гранулометрический состав отличается полимодальным характером распределения в интервале от 100 до 1000 нм, максимум пика приходится на 300 нм (рис. 1). Очевидно, что в данном случае учитывается размер не дисперсных частиц, а их агрегатов. Использование добавки в виде 2% раствора в количестве 0,4% от массы цемента при водоцементном отношении В/Ц = 0,26 для получения цементного теста нормальной густоты привело к снижению размера частиц в 2,5–3 раза. Чем больше обводнены коллоидные частицы в виде мицелл, тем меньше в них примесей исходных соединений, тем меньше размер и выше дисперсность соединений. Образуемые частицы коллоидного раствора имеют высокий уровень поверхностной энергии и служат центрами кристаллизации вяжущих веществ [17].

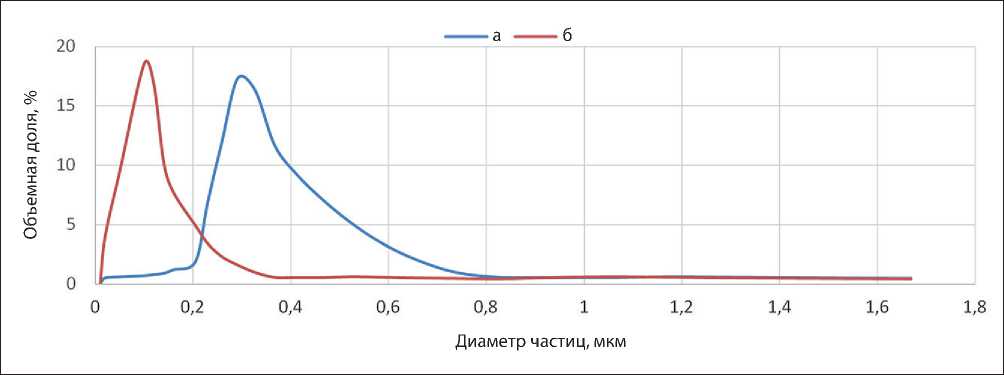

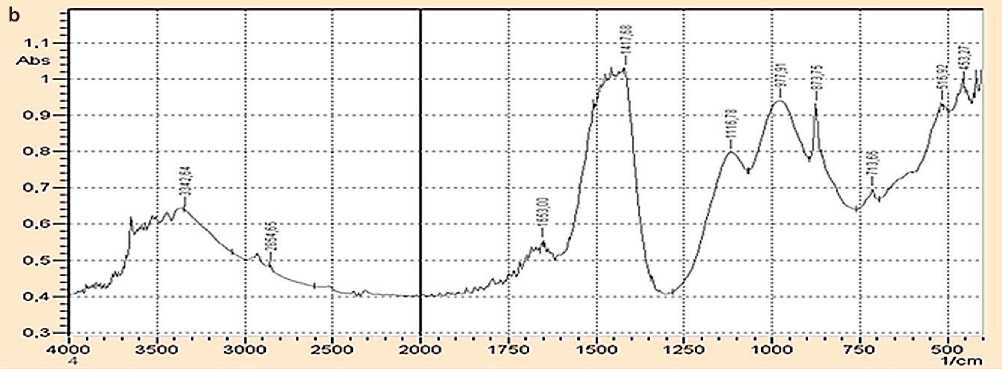

Изменение фазового состава цементного камня при введении добавки подтверждается ИК-спектральным анализом, выполненным с использованием ИК-Фурье-спектрометра IRAffinity-1 (рис. 2).

Анализ ИК-спектров показывает изменение интенсивности пиков в области 1647,21 см–1 и 1653,00 см–1, что свидетельствует о снижении количества свободной воды и интенсификации процессов формирования гидросиликатов кальция. Кроме того, наблюдается смещение и изменение интенсивности пиков, соответствующих колебаниям силоксидной группировки –O–Si–O–: у контрольного состава максимум расположен при

977,91 см–1, тогда как в образце с ультрадисперсной добавкой он смещается до 985,62 см–1. Такое смещение характерно для образования низкоосновных гидросиликатов кальция, обладающих повышенной плотностью. Указанные процессы способствуют уплотнению структуры цементного камня и, как следствие, повышению его прочностных характеристик при введении золы-уноса в сочетании с ультра-дисперсной добавкой.

В дальнейших исследованиях для модификации СУБ использовали многокомпонентный золь в виде 2% водного раствора с плотностью 1,004 г/см³, который вводился в бетонную смесь вместе с водой затворения в количестве 5% от массы цемента. Расход добавки в пересчете на сухое вещество составил 0,1% от массы цемента, что позволяет рассматривать ее как микродозировку, введение которой обеспечивало эффективное воздействие на основные свойства бетона.

Составы приготовленных на основе вышеуказанных компонентов бетонных смесей приведены в табл. 2. По результатам лабораторных подборов были разработаны рецептуры самоуплотняющихся бетонных смесей для классов бетона по прочности при сжатии В45, В50, В55.

При подборе состава бетонной смеси учитывался правильный подбор заполнителей и наполнителя для обеспечения непрерывной гранулометрии и, соответственно, связанности структуры смеси.

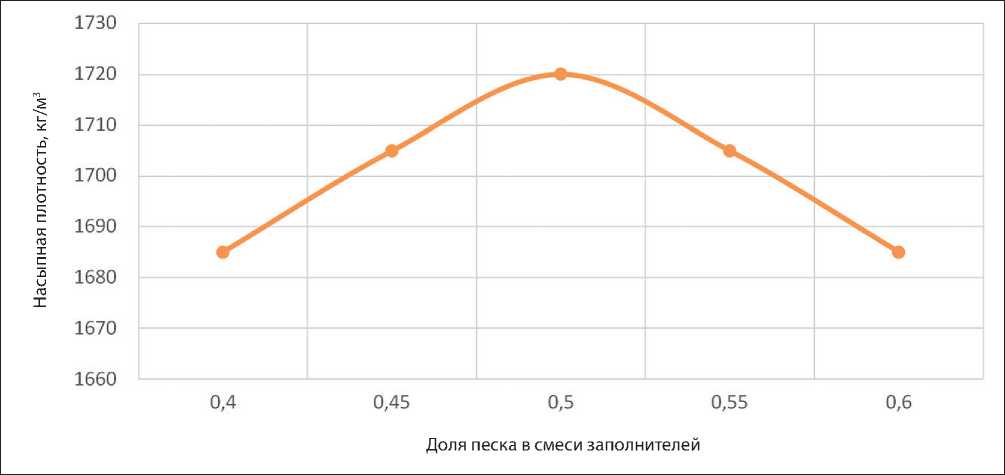

Оптимизация расходов мелкого и крупного заполнителей в составе самоуплотняющегося бетона производилась по методике [18] при условии обеспечения максимальной насыпной плотности смеси используемых сухих заполнителей при различных значениях доли песка в смеси заполнителей (r) – 0,40–0,60 (рис. 3).

Рис. 1. Дисперсионный анализ исходного 2% раствора добавки (а) и добавки, разбавленной водой затворения при введении в цемент (б)

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Рис. 2. ИК-спектры портландцемента с золой уноса без (а) и с ультрадисперсной добавкой (б)

Таблица 2. Составы самоуплотняющегося бетона

|

№ п/п |

Составы бетонных смесей, кг/м3 |

||||||

|

ПЦ |

Зола уноса |

УДД |

Песок |

Щ |

СП |

В |

|

|

1 |

375 |

165 |

– |

735 |

735 |

5,4 |

180 |

|

2 |

375 |

165 |

27 |

735 |

735 |

5,4 |

153 |

|

3 |

450 |

90 |

– |

735 |

735 |

5,4 |

180 |

|

4 |

450 |

90 |

27 |

735 |

735 |

5,4 |

153 |

|

5 |

500 |

40 |

– |

735 |

735 |

5,4 |

180 |

|

6 |

500 |

40 |

27 |

735 |

735 |

5,4 |

153 |

На основании полученной зависимости для получения оптимального гранулометрического состава смеси заполнителей доля песка в смеси заполнителей составила 0,5, а абсолютный объем заполнителей в составе бетонной смеси – 0,596 м3/м3.

Для исследуемых составов бетонных смесей контролировались следующие технологические и реологические показатели: плотность бетонной смеси, подвижность по расплыву стандартного конуса и с применением блокировочного кольца SFJ, вязкость по времени растекания стандартного конуса до диаметра 500 мм, проходимость блокировочного кольца, вязкость по времени истечения из V-образной воронки, расслаиваемость по показателю раствороотделения. Реологические свойства бетонных смесей исследуемых составов были доведены до эффекта самоуплотнения-самовыравнивания и испытаны по ГОСТ Р 59715-2012 (табл. 3).

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Рис. 3. Зависимость насыпной плотности смеси заполнителей от доли песка в смеси

Таблица 3. Реологические характеристики самоуплотняющихся бетонных смесей

|

Характеристика |

Показатели самоуплотняющихся бетонов для составов |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

Расплыв нормального конуса бетонной смеси, см |

62 |

60 |

68 |

65 |

73 |

70 |

|

Расплыв бетонной смеси с применением блокировочного кольца SFJ, см |

59 |

56 |

64 |

61 |

70 |

67 |

|

Время растекания с применением блокировочного кольца t500, сек |

5 |

6 |

4 |

5 |

3 |

4 |

|

Проходимость блокировочного кольца, мм |

8 |

8 |

6 |

6,5 |

4 |

4,5 |

|

Время истечения из V-образной воронки, сек |

15 |

17 |

12 |

14 |

9 |

11 |

|

Расслаиваемость самоуплотняющейся бетонной смеси, % |

6,5 |

5,5 |

7,4 |

6,3 |

8,7 |

7,3 |

Подобранные опытным путем в лаборатории составы самоуплотняющихся бетонных смесей соответствуют требуемым показателям качества: подвижность по расплыву конуса соответствует марке РК1 (составы № 1–4) и РК2 (составы № 5–6). Увеличение количества золы уноса и наличие ультрадисперсной добавки приводит к незначительному снижению рас-плыва конуса. Значение времени t500 увеличивается на 20% при добавлении ультрадисперсной добавки, что связано с увеличением количества ультради-сперсных частиц в объеме смеси. Время истечения бетонной смеси через V-образную воронку составляет от 9 до 17 с, что соответствует марке СУБ по вязкости V4, причем с введением в состав смеси УДД вязкость смеси возрастает. Признаков расслоения бетонной смеси не зафиксировано: применение уль-традисперсной добавки способствует улучшению показателей расслоения бетонной смеси на 17–19% за счет иммобилизации свободной воды из объема межзерновых пустот при замещении зернами микронаполнителя (частиц золы) и частиц ультрадисперс-ной добавки.

Решением задачи более широкого применения в строительстве СУБа, особенно для регионов с ограниченными природными ресурсами, является разработка технологии получения самоуплотняющегося бетона с использованием золы уноса как микронаполнителя. Содержание золы, обеспечивающее самоуплотнение бетонной смеси и экономическую эффективность производимого бетона, было установлено в пределах 8–44% от массы цемента. Введение золы уноса позволило получить бетонную смесь, обладающую высокой подвижностью, текучестью и эффектом самоуплотнения. Однако невысокая

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ пуццоланическая активность исходной золы не дает эффекта прироста прочности бетона за счет протекания пуццолановой реакции и увеличения количества новообразований в начальные сроки твердения. Для регулирования пуццоланической активности микронаполнителя необходимо введение УДД. Комплексное применение золы уноса и ультрадисперсной добавки может обеспечить не только оптимизацию гранулометрического состава и пуццоланической активности, но и повышение плотности и ускоренный набор прочности бетона.

Зола уноса, как условно инертный микронаполнитель, имеет средний размер частиц 4,19 мкм (рис. 4), с дисперсностью, почти в два раза превышающей дисперсность исходного цемента, располагается в межзерновом пространстве исходного портландцемента. Ультрадисперсная добавка со средним размером частиц 0,1 мкм обладает высокой химической активностью в силу высокой степени дисперсности образуемых наночастиц и усиливает эффект применения золы, особенно в присутствии эффективных суперпластификаторов на основе поликарбоксилатов. Одной из главных проблем, возникающих при синтезе добавок золь-гель-методом, является агрегативная и седиментационная неустойчивость их водных растворов, которые впоследствии переходят в гель [9]. ПАВ в виде суперпластификатора не только улучшает реологические характеристики бетонной смеси, но и обеспечивает стабилизацию синтезированной добавки, удлиняя сроки ее практического применения.

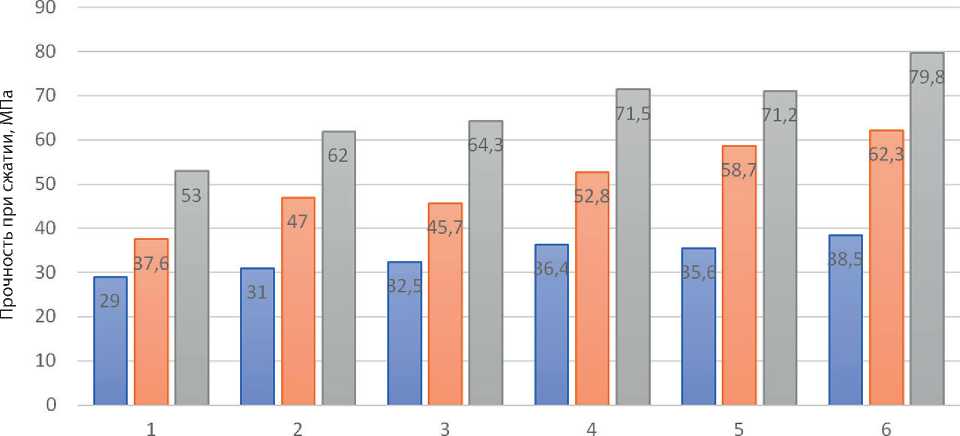

Для разрабатываемых составов были определены физико-механические показатели самоуплотняющегося бетона. Прочность при сжатии контрольных образцов после 28 сут нормального твердения (рис. 5) соответствует проектному классу для всех рассматриваемых составов бетона. Введение УДД увеличивает прочность при сжатии бетона на 27% по сравнению с контрольным составом в возрасте до 7 суток твердения и на 17% в проектном возрасте.

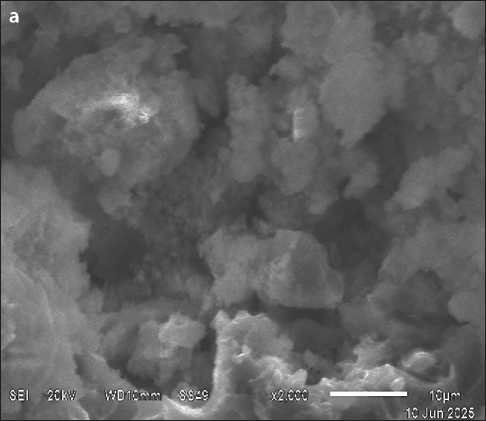

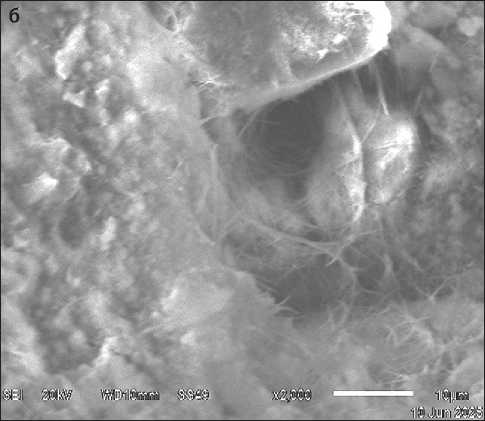

Введение ультрадисперсной химически активной минеральной добавки в состав цемента не только обеспечивает физическое заполнение межзерновых пустот, но и интенсифицирует образование продуктов гидратации, выступающих в роли дополнительных структурных элементов и связывающих как свободную межзерновую воду, так и воду, адсорбированную на поверхности частиц наполнителя. Следствием данного процесса является снижение общей пористости цементного камня и значительное улучшение микроструктуры контактной зоны между вяжущим и заполнителем (рис. 6, JEOL-JSM-6510LV, ЦКП «Прогресс» ВСГУТУ). В результате создается высокоплотная структура, изменяется характер пористости и улучшаются физико-механические показатели модифицированного бетона.

При модифицировании самоуплотняющегося бетона ультрадисперсной добавкой происходит изменение морфологии образующихся гидросиликатов кальция. На поверхности скола бетона с УДД наблюдается большее количество игольчатых кристаллов

Рис. 4. Дисперсионный анализ золы уноса

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

□ 3 сут. □ 7 сут. □ 28 сут.

Составы бетона

Рис. 5. Прочность при сжатии самоуплотняющихся бетонов

Рис. 6. Растровая электронная микроскопия самоуплотняющегося бетона: а – контрольный состав, б – состав с УДД

низкоосновных гидросиликатов кальция по сравнению с контрольным составом.

ЗАКЛЮЧЕНИЕ

В результате проведенных исследований разработан низкотемпературный способ получения модифицирующей добавки с использованием золь-гель технологии, отличающийся простотой синтеза, не тре- бующий сложного технологического оборудования и имеющий возможность введения вместе с водой затворения и равномерного распределения в объеме бетонной смеси. Разработаны составы бетонных смесей, обеспечивающих их самоуплотнение без признаков расслоения и раствороотделения при сохранении свойств смеси до 2 часов от начала перемешивания.

Для составов, модифицированных ультрадисперс-ной добавкой в микродозировках в количестве 0,1%,

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ в пересчете на сухое вещество установлен прирост прочности при сжатии на 17–20% на 28 сут твердения в зависимости от состава по сравнению с контрольными образцами, что обусловлено пуццолановым эффектом золы уноса и УДД и уплотнением структуры бетона за счет введения тонкодисперсных частиц.

С увеличением этажности строительства и усложнением форм монолитных конструкций само- уплотняющиеся бетонные смеси получат широкое применение в строительстве [19, 20]. Проведенный комплекс лабораторных экспериментов показал перспективность получения самоуплотняющихся бетонов на основе природных и техногенных сырьевых материалов Республики Бурятия с использованием модифицирующих добавок и их применения в монолитном строительстве.