Сепарация зерна на плоском решете, совершающем поперечные колебания

Автор: Сабиев У.К., Скусанов И.В.

Журнал: Вестник Омского государственного аграрного университета @vestnik-omgau

Рубрика: Процессы и машины агроинженерных систем

Статья в выпуске: 1 (33), 2019 года.

Бесплатный доступ

Статья посвящена разработке и созданию эффективного технического средства для послеуборочной обработки зерна. Подробно изложена схема предлагаемой лабораторной установки. Приведены методика, приборы и пределы измерения различных факторов при проведении экспериментальных исследований работы плоского решета, совершающего поперечные колебания. Принят критерий оптимизации технологического процесса сепарации зерна - полнота разделения (έ). Выбран обоснованный симметричный композиционный ортогональный план второго порядка с четырьмя факторами для проведения многофакторного эксперимента. Получены результаты и анализ экспериментальных исследований данного плоского решета; адекватное на 5%-ном уровне значимости уравнение регрессии, описывающее процесс разделения зерна. Представлены наглядные графические зависимости полноты разделения зерна от параметров плоского решета, совершающего поперечные колебания, при установленных значениях удельной нагрузки, а также влияние наиболее значимых факторов на полноту разделения. Для практических рекомендаций обоснованы рациональные значения факторов: для величины удельной нагрузки (G) - 0,335-0,838 кг/(м2·с); для решета: угол продольного наклона (а) - 10-16°; амплитуда колебаний (R) - (7,25-9,25) · 10-3 м; частота колебаний (n) - 450-550 мин-1.

Плоское решето, поперечные колебания, факторы, уравнение регрессии, поверхность отклика, полнота разделения

Короткий адрес: https://sciup.org/142220524

IDR: 142220524 | УДК: 631.173.4

Текст научной статьи Сепарация зерна на плоском решете, совершающем поперечные колебания

Послеуборочная обработка зерна является заключительным этапом при его производстве; выполняется поточными зерноочистительными линиями; ее цель – получение зерна требуемых кондиций, регламентированных государственными стандартами [1].

Работа основных выпускаемых отечественных зерноочистительных машин основана на возвратно-поступательном движении решетных станов [2]. Повышение производительности таких машин традиционными способами себя исчерпало, поэтому сельскохозяйственным товаропроизводителям страны разных форм собственности нужны инновационные зерноочистительные машины для послеуборочной обработки зерна с высокой производительностью. В настоящее время создание перспективных технологий и технических средств очистки зерна остается востребованным и актуальным. На

наш взгляд, возможны различные пути решения этой проблемы. Достаточно подробно и детально они изложены в работах [3–5].

Объекты и методы

Заслуживает особого внимания один из возможных вариантов эффективного тех- нического средства для сепарации зерна.

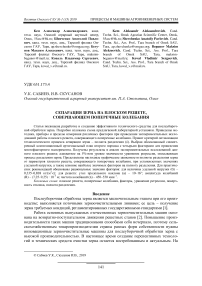

На кафедре агроинженерии Омского ГАУ для проведения экспериментальных исследований работы плоского решета, совершающего поперечные колебания, была разработана лабораторная установка, схема которой представлена на рис. 1.

Рис. 1 . Схема предлагаемой лабораторной установки: 1 – бункер для исходной зерновой смеси;

2 – электродвигатель привода решета, совершающего поперечные колебания; 3 – шкаф управления;

4 – рама; 5 – редуктор; 6 – привод дозатора зерна; 7 – емкости для сбора проходовой фракции зерна;

8, 13 – клапаны; 9 – привод щеток решета; 10 – решетный стан; 11 – рычаг блокировки клапанов;

12 – лотки для сбора фракций зерна; 14 – емкости для сбора сходовой фракции зерна

Предлагаемая лабораторная установка включает раму 4 , решетный стан 10 , бункер 1 с устройством для дозирования зерна 6 , лотки для подачи проходовой и сходовой фракций 12 в емкости 7 , 14 , механизм привода плоского решета 5 . Подвески решетного стана изготовлены из высокопрочных стальных пластин. Для опытов применено плоское пробивное решето, его длина и ширина соответственно равны 415 и 150 мм с размерами отверстий: 2,0 x 25 мм.

Решетный стан совершает поперечные колебания от механизма привода с регулируемыми параметрами вибрации. Амплитуду колебаний регулировали изменением радиуса кривошипа плавно, в пределах от 0,0 до 10,5 мм. Частоту колебаний решета, совершающего поперечные колебания, – изменением напряжения, подаваемым на приводной электродвигатель. Значение частоты колебаний решета контролировали с помощью строботахометра СТ-МЭИ. Из бункера зерновой материал подавали на решето питающей лопастной катушкой, привод которой осуществляли от отдельного электродвигателя постоянного тока. Значение величины подачи зернового материала на решето, совершающее поперечные колебания, устанавливали путем изменения напряжения питания электродвигателя. Устройство для дозирования обеспечивало плавное регулирование подачи от 50 до 800 кг/дм.ч при замене сменных дозирующих катушек и изменении ее частоты вращения. Предельное отклонение подачи зернового материала (G) от заданной величины было принято с погрешностью ±2,5%.

Под решетом установлено очищающее устройство щеточного действия с приводом, включающим кривошипный механизм, и редуктором, соединенным с электродви- гателем. Амплитуда колебаний щеток была принята равной 50 мм, а частота вращения кривошипа – 0,25 с–1. Конструкция щеточного очищающего устройства позволяла плавное регулирование степени поджатия щеток к решету.

Полученное в результате разделения на фракции (проходовая и сходовая) зерно направлялось посредством скатных досок в соответствующие емкости. Выбраны две емкости для сбора каждой фракции зерна, первая – в режиме установившегося движения, а вторая – при входе в него. Подачу каждой фракции зерна в соответствующие емкости осуществляли с помощью сблокированных клапанов скатных досок. Конструкция лабораторной установки позволяла сбор фракций зерна в емкости за контрольное время эксперимента в установившемся режиме работы. В нашем случае продолжительность эксперимента по времени была принята равной 30 секундам.

Результаты исследований

Для экспериментальных исследований работы плоского решета, совершающего поперечные колебания, была выбрана методика, включающая однофакторные (поисковые), отсеивающие и многофакторный эксперименты. В качестве критерия оптимизации работы плоского решета, совершающего поперечные колебания, принята полнота разделения (έ ) [6; 7].

По результатам выполненных однофакторных (поисковых) опытов по классическому плану определен диапазон регулирования основных факторов, влияющих на данный технологический процесс. Качественный показатель технологического процесса работы очистки зерна решетного стана зависит от выбраных основных контролируемых факторов. На основании отсеивающих экспериментов статистически значимыми по критерию Стьюдента на 5%-ном уровне следует считать факторы [8]: величину удельной нагрузки (Х 1 ), угол продольного наклона решета (Х 2 ), амплитуду колебаний решета (Х 3 ), частоту его колебаний (Х 4 ). С целью получения математической модели в виде уравнения регрессии необходимы дальнейшие экспериментальные исследования работы решета, совершающего поперечные колебания, методом планируемого эксперимента. Следует выбрать план, позволяющий оценить коэффициенты уравнения регрессии. Желательно, чтобы план был близок к насыщенному, т.е. содержал как можно меньше точек (экспериментов). Кроме того, план должнен обеспечивать достаточно точное описание исследуемого процесса сепарации зерна. Поэтому для описания зависимостей полноты разделения от целого ряда факторов принят симметричный композиционный ортогональный план второго порядка с четырьмя факторами. Выбран план по условию ортогональности коэффициентов уравнения регрессии. Эффект композиционности плана позволяет вначале получить простую (линейную) модель процесса первого порядка [9], а в случае ее неадекватности достроить до более сложной модели второго порядка. С целью расширения области охвата каждого из его факторов необходимо учесть звездные плечи плана α = 1,414 [10], это должно положительно отразиться на результатах исследования. Факторы и уровни их варьирования приведены в таблице.

Факторы и уровни варьирования

|

Уровни факторов |

Факторы и единицы их измерения |

|||

|

Удельная нагрузка на решето G, кг/м2∙с |

Угол наклона решета α, град. |

Частота колебаний решета n, мин–1 |

Амплитуда колебаний решета R, мм |

|

|

Кодированная величина фактора |

X 1 |

X 2 |

X 3 |

X 4 |

|

Верхний уровень (+1) |

0,838 |

16 |

550 |

9,25 |

|

Основной уровень (0) |

0,537 |

13 |

500 |

8,25 |

|

Нижний уровень (–1) |

0,335 |

10 |

450 |

7,25 |

|

Звездная точка (+1,414) |

0,9626 |

17,242 |

570,7 |

9,664 |

|

Звездная точка (–1,414) |

0,2514 |

8,758 |

429,3 |

6,836 |

После реализации выбранного плана и обработки результатов эксперимента получено адекватное при 5%-ном уровне значимости уравнение регрессии (Fрасч = 2,21 < Fтабл = 2,57), описывающее технологический процесс изменения качественного показателя работы решета (полноты разделения), совершающего поперечные колебания, в кодированных величинах:

έ = 0,7223 – 0,0757Х 1 + 0,0686Х 2 + 0,0131Х 4 – 0,046Х 1 Х 2 – 0,0637Х 12 – 0,0588Х 32 – 0,0221Х 42 .

Предварительный анализ представленной модели процесса сепарации по коэффициентам уравнения регрессии позволяет сделать выводы:

-

1. Коэффициент Х 1 наиболее значим и отображает влияние удельной нагрузки на качество работы плоского решета, совершающего поперечные колебания. Отрицательный знак перед Х 1 указывает на ухудшение качества сепарации зерна.

-

2. Все квадратичные коэффициенты (Х 1 2, Х 2 2, Х 4 2), присутствующие в уравнении, статистически значимы. В этом случае модель описывается кривыми второго порядка и является нелинейной. Кроме того, отрицательные знаки перед Х 1 2, Х 2 2 и Х 4 2 указывают на выпуклость кривых, описывающих зависимости отклика от соответствующих значений факторов.

-

3. Качественный показатель (полнота разделения) прямо пропорционален величинам совместного влияния удельной нагрузки и угла поперечного наклона решета (Х 1 Х 2 ).

-

4. Линейный фактор Х 4 и смешанный Х 1 Х 2 отрицательно сказываются на величине отклика.

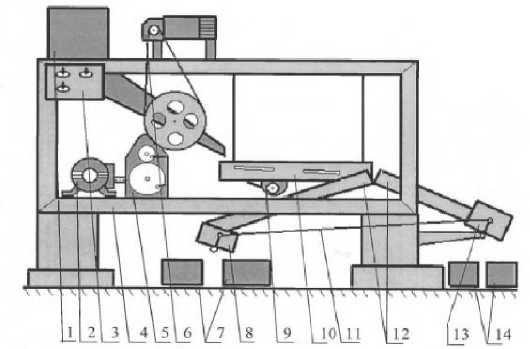

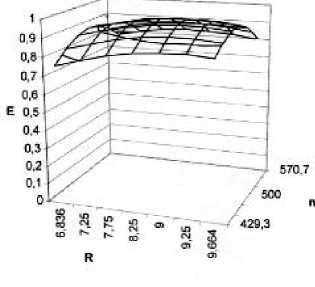

Полученное уравнение регрессии проанализировали с помощью двумерных сечений поверхности отклика. В результате получены зависимости полноты разделения от параметров решета, совершающего поперечные колебания, при фиксированных значениях удельной нагрузки, представленные на рис. 2–6.

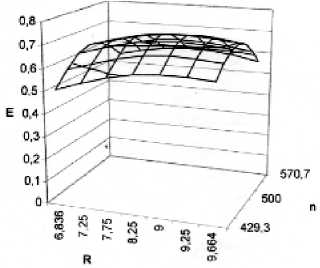

Рис. 2 . Зависимость έ от амплитуды R и частоты n колебаний решета. G = 0,335 кг/м2∙с

Рис. 3 . Зависимость έ от амплитуды R и частоты n колебаний. G = 0,537 кг/м2∙с

Рис. 4 . Зависимость έ от амплитуды R и частоты n колебаний решета. G = 0,838 кг/м2∙с

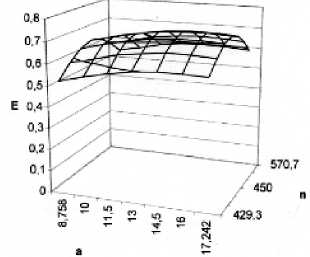

Рис. 5 . Зависимость έ от угла поперечного наклона α и частоты n колебаний решета.

G = 0,838 кг/м2∙с

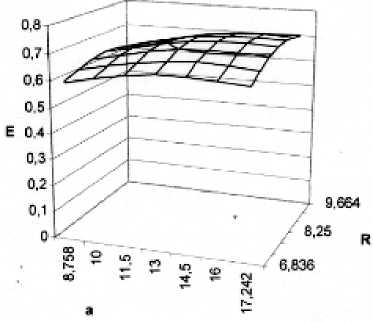

Рис. 6. Зависимость έ от угла поперечного наклона α и амплитуды R колебаний решета. G = 0,838 кг/м2∙с

На представленных поверхностях отклика (рис. 2–6) наглядно видно:

Такие факторы, как амплитуды и частота колебаний решета, угол его поперечного наклона, существенно влияют на έ зерна на решете, совершающем поперечные колебания, независимо от величины удельной нагрузки.

В установленном планом эксперимента диапазоне изменения вышеперечисленных параметров, полнота разделения зерна меняются в широких пределах. Чрезмерное увеличение параметров вибрации, особенно частоты колебаний решета, приводит к некоторому снижению полноты разделения.

Наибольшее значение έ зерна находится в области варьирования принятых факторов планируемого эксперимента. При работе плоских решет с продолговатыми отверстиями перемещение частиц в поперечном направлении увеличивает их взаимодействие с продольными кромками отверстий и повышает ориентированность. Отметим, что подобные поверхности отклика – зависимости полноты разделения от параметров плоского решета, рассмотренные выше, типичны и их качественные особенности сохраняются для других значений удельной нагрузки в диапазоне варьирования выбранных факторов.

Выводы

Методом математического планирования многофакторного эксперимента исследованы факторы, влияющие на полноту разделения зерна как на выбранный критерий оптимизации.

В результате проведенных экспериментальных исследований получена математическая модель в виде адекватного при 5%-ном уровне значимости уравнения регрессии (Fрасч = 2,21 < F табл = 2,57), описывающего технологический процесс изменения качественного показателя работы решета (полноты разделения), совершающего поперечные колебания, и определяющего степень влияния каждого из принятых факторов на данный процесс сепарации.

Представленные графические зависимости в виде поверхностей отклика отражают основные закономерности процесса сепарации зерна на данном плоском решете, а также выявляют влияния наиболее значимых факторов на полноту разделения зерна.

Анализ уравнения регрессии позволил для практических рекомендаций обосновать значения исследуемых факторов: для величины удельной нагрузки (G) – 0,335– 0,838 кг/(м2∙с); для решета: угол продольного наклона (а) – 10–16°; амплитуда колебаний (R) – (7,25–9,25) ∙ 10–3 м; частота колебаний (n) – 450–550 мин–1.

U.K. Sabiev, I.V. Skusanov

Omsk state agrarian University named after P.A. Stolypin, Omsk

Separation of grain on a flat sieve, performing transverse vibrations

Список литературы Сепарация зерна на плоском решете, совершающем поперечные колебания

- Сабиев У.К. К вопросу интенсификации процесса сепарации зерна/У.К. Сабиев, И.В. Скусанов, М.Ж. Хасеинов//Сб. тр., посвящ. 65-летию ФТС в АПК Омского ГАУ: научное и техническое обеспечение АПК, состояние и перспективы развития. -2016. -С. 44-46.

- Зильбернагель А.В. Интенсификация процесса сепарации зерна на плоских решетах с продолговатыми отверстиями, расположенными под углом: автореф. дис. … канд. техн. наук/А.В. Зильбернагель. -Новосибирск, 2005. -16 с.

- Головин А.Ю. Обоснование конструктивно-режимных параметров плоского подсевного решета, совершающего круговые движения: автореф. дис. … канд. техн. наук/А.Ю. Головин. -Барнаул, 2018. -21 с.

- Головин А.Ю. Траектория движения зерновки по решету, совершающему круговые движения/А.Ю. Головин, У.К. Сабиев, А.С. Союнов//Вестн. Ом. гос. аграр. ун-та. -2017. -№ 4. -С. 204-210.

- Скусанов И.В. Пути интенсификации процесса сепарации зерна//Роль научно-исследовательской работы обучающихся в развитии АПК: сб. материалов Междунар. науч.-практ. конф. обучающихся, посвящ. 90-летию со дня рождения Е.П. Огрызкова /И.В. Скусанов. -Электрон. дан. -Омск: Изд-во ФГБОУ ВО Омский ГАУ, 2019. -1 электрон. опт. диск. (CD-R). -С. 274-277.

- Евтягин В.Ф. Изыскание оптимального режима бигармонических колебаний решета/В.Ф. Евтягин//Сб. науч. тр.; Ом. с.-х. ин-т. -Омск, 1992. -С. 48-53.

- Евтягин В.Ф. Связь экспериментальных и теоретических показателей работы решета/В.Ф. Евтягин//Сб. науч. тр.; Ом. с.-х. ин-т. -Омск, 1992. -С. 45-48.

- Experimental registrations of plain sieve operation, making transverse fluctuations/U.K. Sabiev et al.//IOPscience, the home of scientific content from IOP Publishing and our partners, 2018.

- Новик Ф.С. Оптимизация процессов технологии металлов методами планирования экспериментов/Ф.С. Новик, Я.Б. Арсов. -М.: София, 1980. -304 с.

- Мельников С.В. Планирование эксперимента в исследованиях сельскохозяйственных процессов/С.В. Мельников, В.Р. Алешкин, П.М. Рощин. -М., 1980. -168 с.