Шлифование горячего наплавленного металла мягкими и среднемягкими кругами

Автор: Бойко Николай Иванович, Фисенко Константин Сергеевич

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Технические науки

Статья в выпуске: 1-1 (62) т.12, 2012 года.

Бесплатный доступ

Исследовано шлифование горячего наплавленного металла цилиндрических деталей мягкими и среднемягкими кругами. Представлены графики износа шлифовальных кругов в зависимости от времени работы, а также графики усилий резания при шлифовании, полученные по экспериментальным и расчетным данным. Разработаны уравнения для расчета усилий резания, возникающих в процессе взаимодействия шлифовального круга и обрабатываемой детали, в зависимости от режимов шлифования, при обработке горячего наплавленного металла цилиндрических деталей мягкими и среднемягкими кругами в момент отключения горения сварочной дуги и отвода фрезы.

Износ, стойкость, силы резания, шлифование, горячий наплавленный металл

Короткий адрес: https://sciup.org/14249754

IDR: 14249754 | УДК: 621.923

Текст научной статьи Шлифование горячего наплавленного металла мягкими и среднемягкими кругами

Введение. Повышение надежности машин является одним из приоритетных направлений в области машиностроения. Свыше 60 % деталей, поступающих на ремонтные предприятия, могут быть восстановлены, так как в основном они имеют более высокий ресурс по долговечности, чем по износостойкости. Весьма эффективным является использование остаточного ресурса по прочности у изношенных деталей при восстановлении электродуговой наплавкой. Более 50 % наплавки износостойкими покрытиями в ремонтном производстве получают при использовании наплавочных проволок и легированных флюсов. Но ограничивающим фактором повсеместного применения износостойких наплавок является трудность их механической обработки.

При восстановлении цилиндрических деталей наплавкой использовалась пружинная проволока 2-го класса под флюсом АН-348А с добавлением 2,5 % графита и 2 % феррохрома (легированный). Наплавленный металл в холодном (20 °С) состоянии обладает высокой твердостью 58–62 HRC, истирающей способностью и сопротивлением резанию, что затрудняет снятие стружки и снижает стойкость режущего инструмента. Для поверхности наплавленного металла характерно наличие выступов и впадин в местах перекрытия наплавленных валиков, которые устраняются фрезерованием в процессе наплавки, но при фрезеровании на поверхности цилиндрической детали образуется огранка, вызванная наличием холостого времени работы фрезы, поэтому предварительно профрезерованную поверхность детали подвергают последующему шлифованию.

Исследование поверхности детали, обработанной шлифовальным кругом в горячем состоянии, показало, что шероховатость вдоль детали составляет 8–10 мкм, что является достаточным для таких деталей, как, например, валик рессорного подвешивания электровоза ВЛ–80, в отличие от холодного шлифования, в наплавленном слое металла исчезают шлифовальные трещины.

На эффективность процесса шлифования большое влияние оказывают физикомеханические свойства обрабатываемой детали, твердость и зернистость шлифовального круга, режимы резания при шлифовании и т. д. Существенную роль на производительность процесса шлифования оказывает стойкость шлифовального круга, связанная с потерей режущей способности круга как от затупления абразивных зерен, их выкрашивания, так и от засаливания рабочей поверхности шлифовального круга [1].

Правильный выбор характеристики круга имеет большое технико-экономическое значение, так как позволяет вести процесс шлифования более производительно, получать продукцию высокого качества и чистоты поверхности, а также экономить абразивы [1].

Цель исследования – выбор шлифовального круга с оптимальными характеристиками для шлифования горячего наплавленного металла цилиндрических деталей.

Исследование износа мягких и среднемягких кругов при шлифовании горячего наплавленного металла. В процессе шлифования рабочая поверхность круга подвергается различным изменениям, таким, как разрушение и выкрашивание режущих кромок абразивных зерен, которое приводит к изменению расстояния между ними и образованию новых режущих кромок. Размерный износ круга, как правило, бывает неравномерным из-за действия вибраций в технологической системе: станок – приспособление – инструмент – деталь, вследствие чего на рабочей поверхности шлифовального круга возникают волны. Затупление режущих кромок и налипание частиц обрабатываемого металла на их вершины приводит к ухудшению режущей способности круга, росту сил резания при шлифовании, возникновению вибраций, что, в свою очередь, приводит к появлению волнистости на обрабатываемой детали и в целом к ухудшению качества обрабатываемой поверхности детали [2].

Износ круга является сложным физико-химическим и механическим процессом, протекание которого зависит от характеристики круга, режима резания, свойств обрабатываемого материала и т. д. Различают следующие основные виды износа: 1 – истирание режущих элементов (вершин) шлифовальных зерен с образованием на них площадок с большей или меньшей шероховатостью; 2 – микроразрушение, расщепление зерен с отделением от них небольших частиц; 3 – разрушение зерен с отделением от них крупных частиц, соизмеримых с размером зерен; 4 – полное вырывание зерен из связки; 5 – разрушение в результате химических реакций в зоне контакта зерна с обрабатываемым материалом при высоких температурах, развивающихся в зоне шлифования (износ диффузионный, адгезионный и др.); 6 – забивание промежутков (пор) между зернами стружкой и продуктами износа [3].

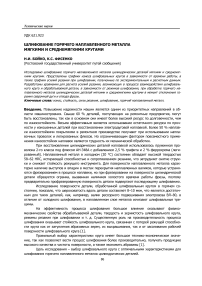

Исследования проводили на установке (рис. 1), одновременно совмещающей такие технологические процессы, как наплавка, фрезерование и последующая обработка шлифовальным кругом горячего наплавленного металла цилиндрических деталей [3].

Рис. 1. Установка для комплексно-механизированной наплавки и механической обработки цилиндрических деталей: 1 – деталь; 2 – фрезерная головка; 3 – шлифовальная головка; 4 – шлакоудаляющее устройство; 5 – наплавочный автомат; 6 – суппорт токарного станка; 7 – редуктор; 8 – электродвигатель

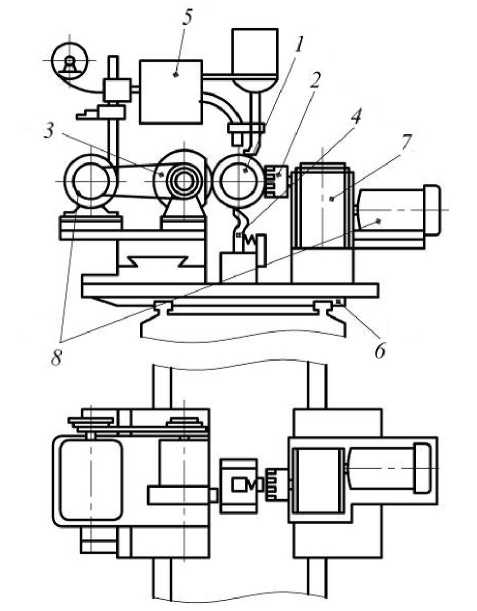

На установке в единой технологической схеме осуществляются автоматическая наплавка, удаление шлаковой корки (при наплавке под слоем флюса), фрезерование и последующее шлифование горячего наплавленного металла. Установка состоит из модернизированного токарного станка модели 16К20, на котором можно регулировать частоту вращения шпинделя с деталью 1 в пределах 0,5–10 мин–1. Резцедержатель токарного станка снят. На суппорте 6 токарного станка установлена несущая плита с поперечными направляющими, по которым с помощью винтовой передачи перемещаются суппорт 2 фрезерной головки и суппорт 3 шлифовальной головки. На несущей плите жестко закреплено шлакоудаляющее устройство с подпружиненным резцом 4. Наплавка детали осуществляется универсальным наплавочным автоматом ОКС–1252А. Наплавочный автомат 5 размещен на кронштейне, установленном на задней части суппорта токарного станка. В качестве источника сварочного тока использовали преобразователь ПСГ–500. Шлифовальная головка развивает окружную скорость шлифовального круга в пределах 25–50 м/с. Шлифовальный круг можно разворачивать в зависимости от глубины шлифования и конфигурации детали на угол 0-30 ° . Шлифование горячего наплавленного и обработанного торцевой фрезой металла начинается после выключения сварочной дуги и отвода фрезы из зоны резания (рис. 2).

Рис. 2. Зона наплавки и механической обработки наплавленного металла

При проведении эксперимента регистрировали следующие параметры:

– износ шлифовальных кругов в зависимости от времени их работы;

– изменение величины усилий резания при шлифовании мягкими и среднемягкими кругами.

Как показали предварительные экспериментальные исследования шлифования горячего наплавленного металла кругами с различной зернистостью, структурой, связкой и твердостью, хорошие результаты по износу шлифовальных кругов и качеству обрабатываемой поверхности показывают среднемягкие и мягкие круги. Наличие легирующих присадок способствует образованию в наплавленном слое металла карбидных соединений, повышает их твердость и температуру плавления. Большое влияние на процесс шлифования оказывает структура обрабатываемого металла. Так, по данным [4] шлифование аустенитных сталей целесообразно осуществлять кругами из электрокорунда белого (24А). Для операций предварительного и окончательного шлифования деталей рекомендуется выбирать круги средней степени зернистости (40–32) [4–6], так как уменьшение размера зерен приводит к значительному уменьшению пор круга, что вызывает необходимость снижения глубины шлифования и припуска, снимаемого на операции. Мелкие зерна обладают меньшей способностью к самозатачиванию по сравнению с более крупной зернистостью, в результате чего они быстрее притупляются и засаливаются [4]. Известно [7], что при шлифовании вязких металлов (медь, алюминий и др.) потеря режущей способности круга происходит не только вследствие затупления абразивных зерен, но и из-за засаливания рабочей поверхности круга, шлифование таких металлов рекомендуется производить мягкими кругами (М). Для сохранения режущей способности круга при круглом наружном шлифовании мягких металлов необходимо, чтобы стружка не застревала между абразивными зернами и при выходе из зоны шлифования свободно вылетала. Для этого рекомендуется применять круги с более открытой структурой (5, 6) [4, 5, 7]. При шлифовании горячего наплавленного металла целесообразным является использование кругов на керамической связке, так как они превосходят все остальные по огнеупорности и химической стойкости [7].

Детали из стали марки 45 диаметром 60 мм и длиной 300 мм наплавляли пружинной проволокой 2-го класса (ГОСТ 9389–75) под флюсом АН-348А с добавлением 2,5 % графита и 2 % феррохрома (легированный) на режимах, обеспечивающих хорошее качество наплавленного металла твердостью 58–62 HRC в холодном состоянии (20 °С), при частоте вращения детали n д = 3 мин–1 и подаче проволоки с шагом S н = 4 мм/об. детали [3]. Температуру поверхности наплавленного металла детали измеряли при помощи пирометра AR882, предназначенного для высокоточного измерения температуры бесконтактным способом (диапазон измерений от –18 °C до 1500 °C; погрешность измерения температуры от 100 до 1450 °C составляла ± 2 °C или 2 %; от 0 до 100 °C – ±2 °C или 2 %; от –18 до 0 °C – ±3 °C или 3 %; цена деления 0,1 °C; оптическое разрешение 50:1). Профрезерованный торцевой фрезой горячий наплавленный металл при температуре 700–800 °С шлифовали мягкими 24А40ПМ35К1 и среднемягкими 24А32ПСМ16К2 кругами, линейная скорость вращения шлифовального круга составляла 25 м/с, глубина шлифования t = 0,1–0,5 мм, скорость продольной подачи шлифовального круга S кр = 1–5 мм/об. детали.

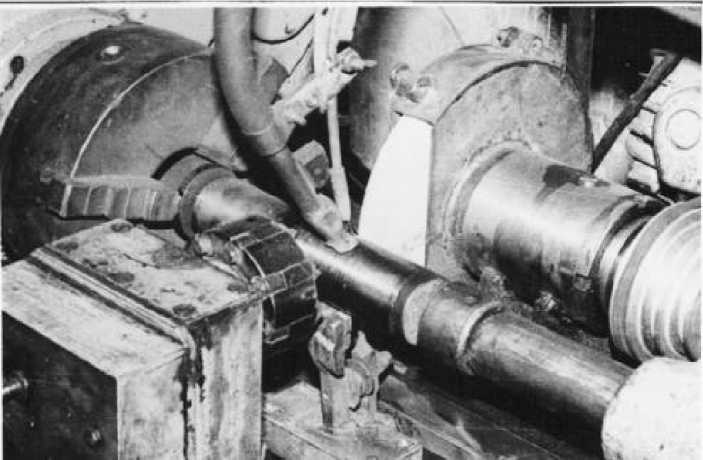

Весовой износ шлифовальных кругов определяли взвешиванием до и после шлифования через каждые 12 мин работы (рис. 3). Состояние поверхности шлифовальных кругов оценивали визуально.

Рис. 3. Весовой износ мягкого (М) и среднемягкого (СМ) кругов в зависимости от времени работы

При шлифовании горячего наплавленного металла износ среднемягких кругов после

108 мин шлифования составлял 18 г. Рабочая поверхность круга была засалена примерно на 30 %.

При шлифовании горячего наплавленного металла износ мягких кругов после 108 мин шлифования составлял 11 г, после 144 мин работы износ круга достиг 12 г. Следы засаливания на рабочей поверхности круга появились только после 144 мин.

Расчет усилий резания при шлифовании горячего наплавленного металла. В процессе шлифования в зоне контакта шлифовального круга и обрабатываемой детали возникает усилие сопротивления резанию, которое является результатом взаимодействия (внедрения) абразивных зерен шлифовального круга в материал обрабатываемой детали.

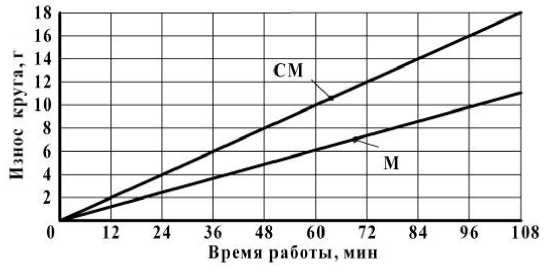

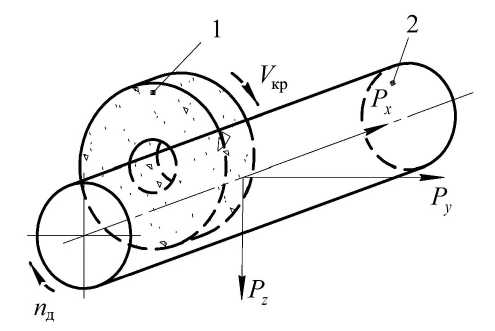

Это усилие раскладывается на составляющие (рис. 4): тангенциальная (касательная) P z сила резания, нормальная или радиальная P y сила резания и сила, возникающая при подаче P x . Наибольшими являются силы P y , они вызывают отжатие шлифовального круга 1 от обрабатываемой детали 2, а это, в свою очередь, способствует повышению вибраций в технологической схеме (станок – приспособление – инструмент – деталь), что приводит к ухудшению качества поверхности (повышению шероховатости поверхности, волнистости). Тангенциальные (касательные) P z силы резания возникают при срезании частиц металла, и главным образом они влияют на мощность электродвигателей привода шлифовального круга.

Рис. 4. Силы резания при шлифовании: 1 – шлифовальный круг; 2 – деталь;

V кр – линейная скорость вращения шлифовального круга; n д – частота вращения детали

Для регистрации радиальных P y и тангенциальных (касательных) P z усилий резания применяли проволочные датчики сопротивления ПКБ-30-200-III-ТУ-01-17,66, установленные на переднем и заднем центрах токарного станка наплавочной установки. Обрабатываемую деталь зажимали в центрах токарного станка. При помощи динамометрических центров фиксировали усилия P y и P z в процессе шлифования при любом положении шлифовального круга относительно обрабатываемой детали.

В таблице представлены силы резания P z и P y при шлифовании горячего наплавленного металла мягкими и среднемягкими кругами, полученные в результате экспериментальных исследований.

Результаты эмпирических исследований сил резания в зависимости от t и S кр

|

Глубина шлифования t , мм |

Продольная подача круга S кр , мм/об. детали |

||||||||||

|

1 1 2 1 3 1 4 1 5 |

|||||||||||

|

Силы резания, Н |

|||||||||||

|

P z |

P y |

P z |

P y |

P z |

P y |

P z |

P y |

P z |

P y |

||

|

0,1 |

м |

12,2 |

36,6 |

18,4 |

39,4 |

23,1 |

43,3 |

29,4 |

47,0 |

38,6 |

61,2 |

|

см |

19,0 |

40,0 |

25,6 |

53,7 |

31,2 |

66,1 |

37,3 |

75,5 |

46,8 |

82,3 |

|

|

0,2 |

м |

28,4 |

64,2 |

35,5 |

76,1 |

43,2 |

83,2 |

52,4 |

95,0 |

60,7 |

105,4 |

|

см |

38,6 |

72,4 |

44,9 |

87,3 |

53,1 |

104,0 |

56,9 |

117,0 |

71,1 |

129,3 |

|

|

0,3 |

м |

50,3 |

93,0 |

58,3 |

107,2 |

67,7 |

120,5 |

74,5 |

124,5 |

91,2 |

137,2 |

|

см |

59,2 |

110,5 |

69,4 |

120,3 |

78,5 |

140,1 |

83,4 |

154,8 |

97,1 |

176,4 |

|

|

0,4 |

м |

73,6 |

114,5 |

81,2 |

131,3 |

90,2 |

141,2 |

98,1 |

156,3 |

117,7 |

196,0 |

|

см |

94,4 |

141,2 |

106,2 |

160,0 |

117,7 |

176,4 |

131,7 |

196,0 |

139,3 |

215,6 |

|

|

0,5 |

м |

98,5 |

132,4 |

106,4 |

150,3 |

113,8 |

164,6 |

119,7 |

184,2 |

143,2 |

225,4 |

|

см |

150,4 |

195,3 |

165,7 |

230,5 |

178,5 |

259,7 |

191,3 |

287,1 |

204,0 |

305,8 |

|

Примечание. м – мягкий круг; см – среднемягкий круг

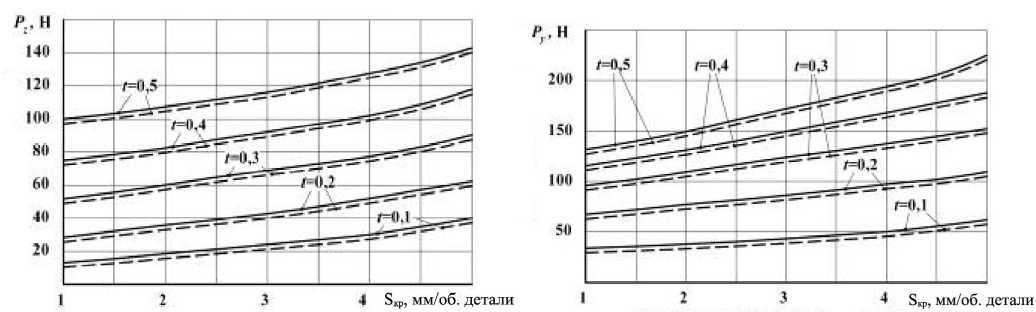

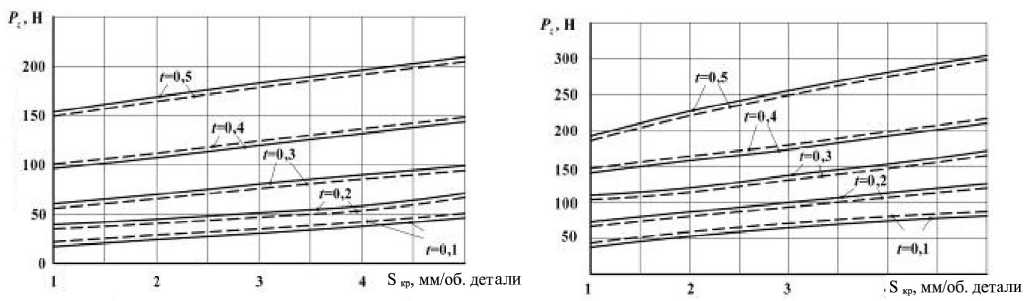

Используя результаты экспериментальных исследований (см. таблицу), были выведены формулы для определения тангенциальных (касательных) P z и радиальных P y сил при шлифовании горячего наплавленного металла мягкими и среднемягкими кругами в зависимости от глубины шлифования t и продольной подачи шлифовального круга S кр .

Для аппроксимации кривых сил резания при шлифовании горячего наплавленного металла (рис. 5 и 6), полученных по экспериментальным данным, найдем приближение неизвестной функции Р в виде многочлена второго порядка, зависящего от двух переменных ( t , S кр ) [8]:

P ( t 0 + A t , S кро + A S кр ) « fa ( A t , A S кр ) , (1)

где t – глубина шлифования, t = 0,1–0,5 мм; t0 = 0,3 мм – середина промежутка изменения ве личины t (см. таблицу); Δt = t – t0, может принимать значения {0; ±0,1; ±0,2}; Sкр – продольная подача шлифовального круга Sкр = 1–5 мм/об. детали; Sкр0 = 3 мм/об. детали – середина промежутка изменения величины Sкр (см. таблицу); ΔSкр = Sкр – Sкр0, может принимать значения {0; ±1; ±2}; Pz(t0, Sкр0) = 67,7 Н (см. таблицу); Py(t0, Sкр0) = 120,5 Н (см. таблицу); а = (а1,а2,а3,а4,а5) - параметры, подлежащие определению;

-

f. ( A t , A S кр ) = P ( t о , S кро ) + a -A t + a 2 -A S ф + 2 ( a 3 -A t 2 + 2 a 4 -A t -A S K p + a 5 -A S ^) . (2)

Исходя из метода наименьших квадратов [8] вектор а следует выбирать таким образом, чтобы величина

-

- ( a ) = Е ( f . ( A t , A S К р ) - P ( t 0 +A t , S К ро + A S К р ) ) 2

A t e { 0;±0.1;+0.2 }

ASкр^{0;±1;±2} принимала минимальное значение.

В искомой точке а все частные производные функции — (a) равны нулю, т. е. выполня ется система:

дФ(

—(a ) = 0, д ai где i = 1–5 – количество определяемых параметров.

= Е 2 (f. (A t, ASKp)- P (10 + A t, Sкро + ASкр ))A t = 0, дai At е{0;±0,1;±0,2}

A S Кре{0;±1;±2} f- = Е 2 (f. (At, AS кр)-P (10 + At, Sкр0 + A S кр ))A Sкр = 0, дa 2 At e{0;±0,1;±0,2}

A S кр e { 0; ± 1; ± 2 }

-

- Е 2 ( f. ( A t , A S кр ) - P ( t , + A t , S кр, + - - кр ) ) 1 A t = = 0,

дa 3 At e{0;±0,1;±0,2}

A S Кр е { 0; ± 1; ± 2 }

-

--= Е 2 ( ^' t ■ A S кр ) - P ( t , ■' t , S кр. +A S кр ))- - 2 Л t -A S кр = 0,

д a 4 At e{0;±0,1;±0,2}

A S Кр e{ 0; ± 1; ± 2 }

-

|-= Е 2 ( f a ( A t . A S кр ) - P ( t 0 +A t . S „ + A S кр ) ) 1 A $ кр2 = °.

-

дa 5 At e{0;±0,1;±0,2}

A S кр e { 0; ± 1; ± 2 }

Решая систему (3), находим значения параметров ( а 1, а 2, а 3, а 4, а 5) :

для Pz: а1 = 232,08; а2 = 9,02; а3 = 41,42; а4 = 20,28; а5 = 1,48, для Py а1 = 315,88; а2 = 13,33; а3 = 79,26; а4 =-665,99; а5 = 1,17.

Найденные параметры ( а 1, а 2, а 3, а 4, а 5) подставляем в формулу (2), тогда функции

P z ( t 0 + A t , А кро + A А кр ) и P y ( t 0 + A t , А кро + A А кр ) [см. формулу (1)] для расчета сил резания P z и P y при шлифовании примут вид:

P z ( 1 0 +A t , А К ро + A А К р ) « 67,7 + 232,08 A t + 9,02 A А К р + 2(41,42 A t 2 + 20,28 A t A А К р + 1,48 A А 2,),

P y ( t о + A t , А кро + A S кр ) « 120,5 + 315,88 A t + 13,33 A S кр + 2(79,26 A t A А „ - 665,99 A t 2 + 1,17 A А 2, ).

Вывод формул для расчета тангенциальных P z и радиальных P y сил резания при шлифовании среднемягкими кругами проводили по вышеизложенной методике:

Pz ( 1 0 +A t , А К р0 +A А К р ) « 78,5 + 356,94 A t + 9,64 A А .р + 2(1323,57 A t 2 + 33,86 A tAS К р + 0,06 A А 2р ),

P y (t 0 + A t , А к,0 + A S Kр ) « 140,1 + 460,16 A t + 17,57 Л А кр + 2(1027,03 A t Л^ + 76,74 A t 2 -1,89 A S 2, ).

На рис. 5 и 6 показаны кривые, построенные по экспериментальным и расчетным данным.

а)

б)

Рис. 5. Экспериментальные и расчетные кривые усилий резания P z ( а ) и P y ( б ) при шлифовании горячего наплавленного металла мягким кругом: –– – по экспериментальным данным; ---- – по расчетным данным

а)

б)

Рис. 6. Экспериментальные и расчетные кривые усилий резания P z ( а ) и P y ( б ) при шлифовании горячего наплавленного металла среднемягким кругом: –– – по экспериментальным данным; ---- – по расчетным данным

Заключение. Среднемягкие круги 24А32ПСМ16К2 имеют больший весовой износ, быстрее засаливаются и теряют свои режущие свойства, так как частицы вязкого металла, связки и продуктов износа забиваются в поры, налипают на вершины абразивных зерен вследствие чего они теряют свои режущие свойства, а это приводит к увеличению сил резания при шлифовании и повышению вибраций и, таким образом, оказывает негативное влияние на качество обрабатываемой детали.

В отличие от среднемягких кругов, мягкие круги 24А40ПМ35К1 меньше изнашиваются, меньше засаливаются и испытывают меньшие усилия резания при шлифовании горячего наплавленного металла. Это объясняется тем, что мягкие круги имеют меньшую твердость, а следовательно, абразивные зерна быстрее выкрашиваются и в работу вступают новые абразивные зерна с острыми вершинами, т. е. происходит процесс самозатачивания. Шлифование горячего наплавленного металла схоже со шлифованием вязких металлов, так как горячий наплавленный металл очень мягкий и пластичный, обладает небольшим пределом прочности. При использовании мягких кругов, в отличие от среднемягких, процесс шлифования происходит более производительно, круги не засаливаются, повышается их стойкость.

Силы резания рассматриваются в качестве основного фактора изменения стойкости и износа абразивного инструмента, возникновения вибраций. Величина сил резания необходима для расчета и последующего оптимального выбора электродвигателей к установке и режимов обработки. Радиальная сила резания P y прогибает шлифуемую деталь, оказывая большое влияние на ее точность и форму. Необходимо выбирать такие режимы обработки, при которых сила P y была бы минимальной, чтобы поддерживать режущую способность круга. Тангенциальная сила P z возникает при срезании частиц металла абразивными зернами шлифовального круга и является необходимой для дальнейшего расчета и выбора мощности электродвигателей к установке.

Разработанные уравнения для расчета тангенциальных (касательных) P z и радиальных (нормальных) P y сил резания, возникающих при шлифовании горячего наплавленного металла, позволяют заменить трудоемкие экспериментальные исследования теоретическими расчетами. Формулы для расчетов сил резания P z и P y в диапазоне значений t = 0,1–0,5 мм и S кр = 1–5 мм/об. детали дают достаточно точные результаты, относительная погрешность составляет от 1 до 5 %.

Список литературы Шлифование горячего наплавленного металла мягкими и среднемягкими кругами

- Корчак С.Н. Повышение производительности шлифования. (Выбор характеристики кругов и применение изотопов для определения их засаливаемости)/С.Н. Корчак. -Челябинск: Кн. изд-во, 1961. -68 с.

- Бойко Н.И. Ресурсосберегающие технологии повышения качества поверхностных слоев деталей машин/Н.И. Бойко. -М.: Маршрут, 2006. -200 с.

- Бойко Н.И. Повышение эффективности механической обработки наплавленного металла за счет тепла, генерируемого сварочной дугой: дис. … д-ра техн. наук. -Самара, 1991. -407 с.

- Муцянко В.И. Основы выбора шлифовальных кругов и подготовка их к эксплуатации/В.И. Муцянко; под ред. Л.Н. Филимонова. -3-е изд., перераб. и доп. -Л.: Машиностроение. Ленингр. отд-ние, 1987. -134 с.

- Наерман М.С. Руководство для подготовки шлифовщиков: учеб. пособие для ПТУ/М.С. Наерман, Я.М. Наерман. -М.: Высш. шк., 1989. -279 с.

- Кудасов Г.Ф. Абразивные материалы и инструменты/Г.Ф. Кудасов. -3-е изд., перераб. и доп. -Л.: Машиностроение. Ленингр. отд-ние, 1967. -160 с.

- Маслов Е.Н. Теория шлифования металлов/Е.Н. Маслов. -М.: Машиностроение, 1974. -320 с.

- Данко П.Е. Высшая математика в упражнениях и задачах. Ч. 3/П.Е. Данко, А.Г. Попов. -М.: Высш. шк., 1971. -287 с.