Силовые взаимодействия частиц загрязнений с поверхностью молокопровода

Автор: Керученко Л.С., Троценко В.В., Кулаева А.Г., Союнов А.С., Троценко И.В.

Журнал: Вестник Омского государственного аграрного университета @vestnik-omgau

Рубрика: Процессы и машины агроинженерных систем

Статья в выпуске: 3 (35), 2019 года.

Бесплатный доступ

Безопасность потребления молока и его качество зависят от чистоты и стерильности доильно-молочного оборудования. Молоко представляет идеальную питательную среду для большинства микроорганизмов. При благоприятных условиях (недостаточное охлаждение и мойка) микроорганизмы быстро размножаются, вызывая изменение его вкусового и ароматического качества, сдвиг рН и как следствие порчу. Источником обсеменения молока микробами могут быть доильные аппараты, фильтры для молока, детали коллектора, а также краны и соединительная арматура резервуаров, пастеризационно-охладительное оборудование и др., которые недостаточно хорошо промываются при циркуляционной промывке, поэтому их дополнительно промывают вручную. Исключить негативное влияние микроорганизмов возможно только при тщательной очистке доильно-молочного оборудования и его дезинфекции. Используют для очистки молокопроводов гидравлический способ, для которого необходимо обеспечить отрыв осажденных на поверхности молокопровода загрязняющих частиц...

Частицы загрязнений, скорость отрыва, скорость потока, сила тяжести, сила адгезии, молоко, микроорганизмы

Короткий адрес: https://sciup.org/142223213

IDR: 142223213 | УДК: 637.112

Текст научной статьи Силовые взаимодействия частиц загрязнений с поверхностью молокопровода

Доение коров – один из трудоемких процессов в молочном животноводстве [1–2]. Качество молока зависит от сложившейся технологии промывки доильного оборудования [3–5]. Мойка и дезинфекция доильного оборудования – сложные и трудоемкие процессы, занимающие 25–30% рабочего времени работников предприятий молочной промышленности. Кроме технических трудностей, существуют также сложности оценки качества чистоты молокопровода [6–7].

Загрязнения на молочном оборудовании состоят преимущественно из жира и белка. Жир не только прочно удерживается на поверхности, но и способствует приклеиванию белковых и минеральных частиц молока. Прочность удерживания загрязнений на оборудовании зависит также от материалов, из которых оно изготовлено, и качества обработки поверхности. Наиболее стойко загрязнения удерживаются на оборудовании из алюминия и пластмассы, в меньшей степени – на стекле и нержавеющей стали. У

материалов с гладкой поверхностью сцепление с частицами загрязнений наименьшее, у пористых и шероховатых – наибольшее. Остатки жира легко адсорбируются резиновыми деталями, если жир своевременно не удалить, он легко проникает через поры в глубь деталей, они теряют эластичность и трескаются. При небрежной и нерегулярной промывке оборудования загрязнения постепенно накапливаются и удерживаются настолько прочно, что отмыть их без специальных моющих средств и механизмов не представляется возможным [8].

Методы и инструменты исследования

Для оценки скорости движения моющего раствора в молокопроводе, при которой происходит отрыв отдельных адсорбированных на его поверхности частиц, было проведено аналитическое исследование. Сделаны допущения:

-

– у частиц загрязнений, осаждающихся на поверхности молокопровода, сферическая форма;

-

– поверхность молокопровода является плоской;

-

– сила адгезии частиц определяется по формуле Джонсона, Кендал – Робертса;

-

– система координат связана с частицей. Нуль системы координат – центр частицы.

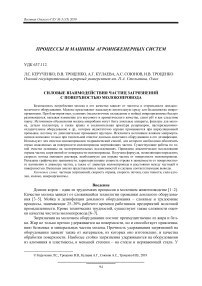

Физическая модель, представленная на рис. 1, позволяет оценить силы, действующие при отрыве частицы загрязнения с поверхности молокопровода. Происходит отрыв в направлении оси у.

Рис. 1 . Физическая модель отрыва частиц с поверхности молокопровода:

Fy – подъемная сила, Н; Fт – сила тяжести, Н; Fад – сила адгезии, Н; h – расстояние от поверхности частицы до поверхности молокопровода, м;

Dч – диаметр частицы, м; Fx – движущая сила; Ff – сила трения

Для оценки скорости отрыва частицы, адсорбированной на поверхности молоко-провода, рассмотрим силы, действующие на частицу в направлении оси у.

F у = F т + F ад . (1)

Входящие в формулу (1) величины определяются по формулам [9–11]:

F y =c y ρ ж V2D2 ч . (2)

π 3

т ρ ч ч g

.

AD ч

F ад = 12h 2 . (4)

где ρ ж и ρ ч – плотность жидкости и частицы соответственно, кг/м3; А– константа Гама-кера, Дж; h – расстояние между поверхностями сферической частицы и плоскостью, м; c y – коэффициент подъемной силы; V – скорость потока, м/с; g – ускорение свободного падения, м/с2.

Постоянная Гамакера определяется по зависимости

A 24 h2 , (5)

где σ – поверхностное натяжение на границе моющего раствора и осевших продуктов молока, Н/м.

После подстановки формул (2)–(5) в формулу (1) и несложных преобразований получим

VA+ яр чg . (6)

12c yрж h2D ч 6c yрж D ч

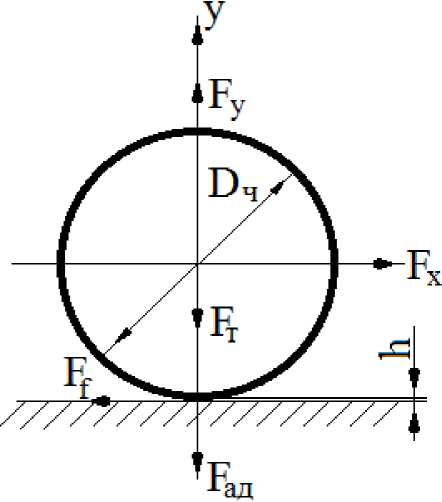

Формулы (2)–(4) позволяют сопоставить между собой действующие на частицу силы и оценить влияние каждой силы на ее отрыв от поверхности молокопровода. На рис. 2 представлены графики изменения силы адгезии в зависимости от расстояния между частицей и поверхностью молокопровода h и диаметра частиц D ч , рассчитанные по формуле (2).

Рис. 2. Изменение силы адгезии в зависимости от расстояния до стенки молокопровода h (в нанометрах) и диаметра частиц Dч: кривая 1: Dч = 1 мкм; кривая 2: Dч = 30 мкм; кривая 3: Dч = 60 мкм

Анализ представленных на рис. 2 графиков показывает, что сила адгезии существенно зависит от расстояния между частицей и стенкой молокопровода. При расстояниях свыше 0,05 нанометров она не превышает 2 Н. При увеличении расстояния между частицей и поверхностью молокопровода, равном 0,2 нанометра, сила адгезии практи- чески равна нулю. При расстояниях меньше 0,05 нанометра – резко увеличивается для всех диаметров частиц. Увеличение диаметра частицы приводит к увеличению силы адгезии.

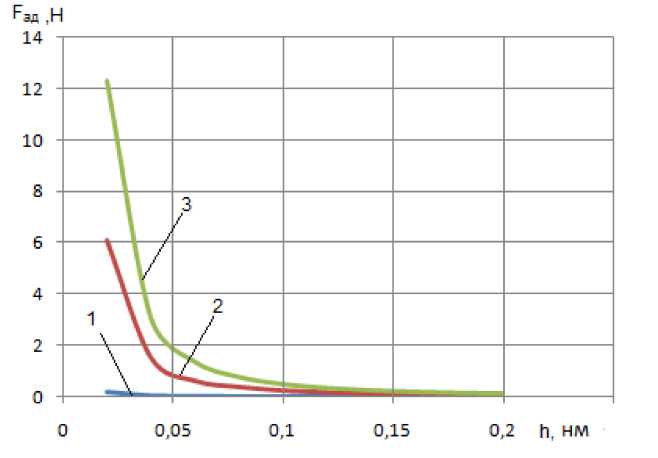

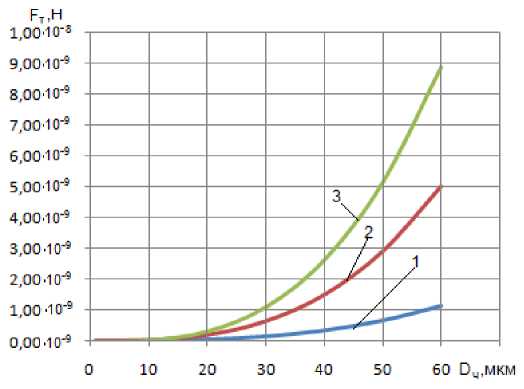

На рис. 3 приведены кривые, характеризующие изменение подъемной силы F y от диаметра частиц D ч и скорости набегающего на частицу потока промывающей жидкости V.

Рис. 3 . Зависимость подъемной силы, действующей на частицу от диаметра частицы и скорости потока V: кривая 1: V = 4 м/с; кривая 2: V = 8 м/с; кривая 3: V = 12 м/с; Су = 0,7; ρж = 1000 кг/м3

Приведенные на рис. 3 графики показывают, что подъемная сила, действующая на частицу и стремящаяся оторвать ее от поверхности молокопровода, увеличивается как с увеличением диаметра частиц, так и с увеличением набегающего на частицу потока. Однако эта сила существенно меньше силы адгезии при расстоянии частицы h от 0,1 нанометра и до нуля.

На рис. 4 приведены рассчитанные по формуле (4) графики, отражающие изменение силы тяжести F т в зависимости от диаметра и плотности частиц D ч .

Рис. 4 . Зависимость силы тяжести от диаметра Dч и плотности частиц ρч: кривая 1: ρч = 1029 кг/м3; кривая 2: ρч = 4500 кг/м3; кривая 3: ρч = 8000 кг/м3

Из анализа кривых, представленных на рис. 4, следует, что сила тяжести в диапазоне размеров частиц на поверхности молокопровода увеличивается как с увеличением диаметра частиц, так и с увеличением их плотности; на несколько порядков она меньше подъемной силы, таким образом, практически не препятствует отрыву частиц с поверхности.

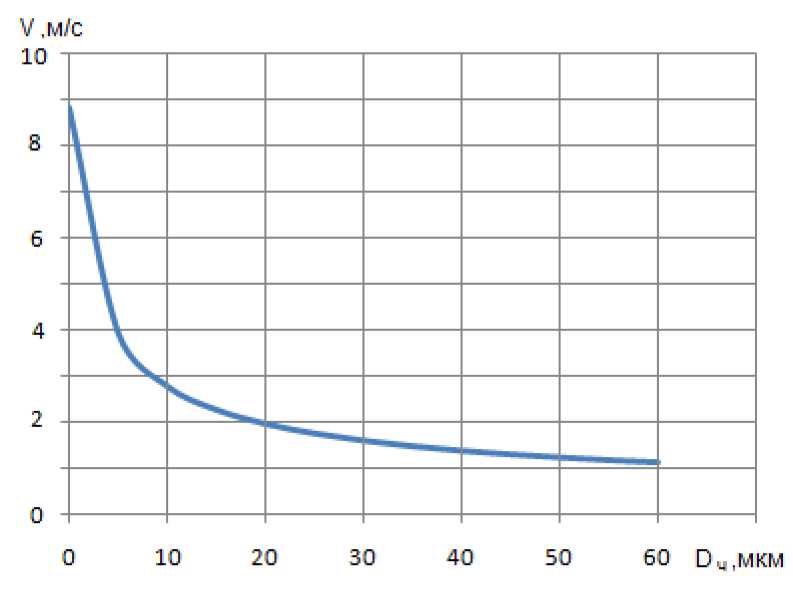

Рассмотрим необходимую скорость для отрыва частиц. График, рассчитанный по формуле (6) и приведенный на рис. 5, показывает зависимость необходимой скорости отрыва от диаметра частицы.

Рис. 5. Зависимость скорости потока, необходимой для отрыва частицы с поверхности молокопровода, от ее диаметра Dч: рч 1029 кг/м 3 , рж 1000 кг/м3 , С у = 0,7,о = 0,035 Н/м, h = 3,4 ∙ 10–10 м

При анализе графика (рис. 5) выделена существенная зависимость скорости отрыва частицы от ее диаметра. Изменяется она по гиперболической поверхности. В диапазоне диаметров частиц от 0 до 20 мкм скорость отрыва изменяется от 2 до 8,8 м/с, в то время как в диапазоне от 20 до 60 мкм – от 2 до 1,1 м/с. Следовательно, с поверхности молокопровода в первую очередь удаляются частицы с размерами, превышающими 20 мкм. Для удаления частиц размером меньше 20 необходимо увеличивать скорость моющего потока. Это приводит к снижению эффективности очистки молокопровода, увеличению затрат на очистку.

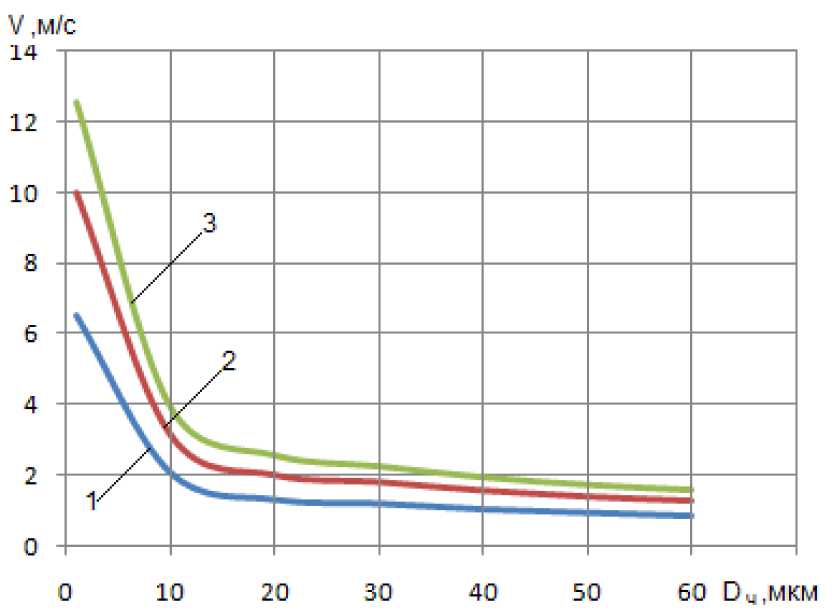

На рис. 6 показана зависимость скорости потока, необходимого для отрыва частиц с поверхности молокопровода, в зависимости от плотности частицы ρ ч и поверхностного натяжения σ.

Из анализа графика (рис. 6) видно, что с увеличением поверхностного натяжения необходимо применить большую скорость потока для отрыва частиц. Так, при размере и плотности частицы соответственно 5 мкм и 1029 кг/м3 с поверхностным натяжением 0,015 Н/м необходимая скорость потока для отрыва частицы составит 4,1 м/с, а при тех же параметрах частицы, но с поверхностным натяжением σ = 0,055 Н/м – 9,2 м/с.

Рис. 6 . Зависимость скорости потока, необходимой для отрыва частицы диаметром Dч с поверхности молокопровода: рч 1029 кг/м 3 , рж 1000кг/м3 , С у = 0,7, h = 3,4 ∙ 10–10м:

кривая 1: а = 0,015 Н/м; кривая 2: а = 0,035 Н/м; кривая 3: су = 0,055 Н/м

Влияние поверхностного натяжения на скорость отрыва частиц снижается при увеличении их размеров. Так, для частиц диаметром 40 мкм, плотностью 1029 кг/м3 и поверхностным натяжением 0,015 Н/м рассчитанная скорость отрыва 1 м/с, а для этих же частиц, но при поверхностном натяжении 0,055 Нм – 2 мкм, т.е. разность между скоростями отрыва в первом случае 5,1 м/с, а во втором – всего 1 м/с.

Выводы

Исходя из физической модели сил, действующих на частицу, находящуюся на поверхности молокопровода, получено уравнение (6), определяющее влияние факторов на скорость потока для отрыва частицы.

Расчеты, проведенные по зависимости (6), дают возможность оценить влияние на скорость потока, необходимую для отрыва частицы таких факторов, как сила адгезии и сила тяжести частицы.

Определена рациональная скорость потока V = от 8,4 до 4,49 м/с, оказывающая влияние на качество очистки молокопровода в зависимости от факторов: h – от 3,4 ∙ 10–10 м до 6 · 10–10 м; Dч – от 0,5 мкм до 20 мкм; σ – от 0,015 до 0,055 Н/м; рч 1029 кг/м3 , рж 1000кг/м3, Су = 0,7.

Расчет по формуле (6) показывает, что увеличение поверхностного натяжения приводит к увеличению требуемой скорости потока для отрыва частицы, например, при увеличении σ с 0,015 Н/м до 0,055 Н/м требуемая для отрыва частицы диаметром 1 мкм скорость изменяется с 6,2 до 12,3 м/с. При более высоких поверхностных натяжениях и меньших размерах частиц энергетические затраты на очистку резко возрастают, при этом частицы задерживаются на поверхностях трубопроводов.

L.S. Keruchenko, V.V. Trotsenko, А.G. Kulaeva, A.S. Soyunov, I.V. TrotsenkoOmsk State Agrarian University named after P.A. Stolypin, Omsk

Force interaction of contamination particles with the surface of milking pipelines

Список литературы Силовые взаимодействия частиц загрязнений с поверхностью молокопровода

- Сабиев У.К. Совершенствование пульсоколлектора доильного аппарата / У.К. Сабиев, А.Г. Щербакова // Материалы Междунар. науч.-практ. конф. Ом. гос. аграр. ун-т им. П.А. Столыпина, Институт международного образования. - Омск, 2016. - С. 126-129.

- Троценко И.В. Характеристика качества молока-сырья для производства молочных продуктов / И.В. Троценко, И.П. Иванова // Современное состояние, перспективы развития молочного животноводства и переработка сельскохозяйственной продукции: материалы Междунар. науч.-практ. конф. (07-08 апреля 2016 г.). - Омск: Литера, 2016. - С. 367-369.

- Щербакова А.Г. Технологии по применению электроактивированных растворов (ЭАР) / А.Г. Щербакова, В.А. Пиварчук // Сб. материалов Регион. науч.-практ. конф., посвящ. 95-летию ФГБОУ ВПО ОмГАУ им. П.А. Столыпина "Перспективы развития технического сервиса для предприятий АПК". - Омск, 2013. - С. 93-96.

- Пиварчук В.А. К вопросу о повышении эффективности доильных установок / В.А. Пиварчук, А.Г. Щербакова // Вестн. ОмГАУ. - 2012. - № 1(5). - С. 58-61.

- Системы управления технологическими процессами и информационные технологии: учеб. пособие для академического бакалавриата / В.В. Троценко [и др.]. - 2-е изд., испр. и доп. - М.: Юрайт, 2017. - 136 с.

- Щербакова А.Г. Применение электроактивированного раствора для промывки и дезинфекции доильного оборудования / А.Г. Щербакова, А.С. Союнов, Е.В. Демчук // Сб. материалов регион. науч.-практ. конф. "Научно-техническое обеспечение АПК, состояние и перспективы развития". - Омск, 2016. - С. 53-56.

- Wirtanen G., Salo S. 2003 Disinfection in food processing, Efficacy testing of disinfectants. Rev. Env. Sci Biotechnol. 2003, vol. 2. - pp. 293-306.

- Thomas A., Sathian C. Cleaning-In-Place (CIP) System in Dairy Plant - Review IOSR Journal of Environmental Science, Toxicology and Food Technology (IOSR-JESTFT) e-ISSN: 2319-2402, p - ISSN: 2319-2399.Volume 8, Issue 6 Ver. III (Jun. 2014), - pp. 41-44

- DOI: 10.9790/2402-08634144

- Тимиркаев Р.Г. Промышленная чистота и тонкая фильтрация рабочих жидкостей летательных аппаратов / Р.Г. Тимиркаев, В.М. Сапожников. - М.: Машиностроение, 1986. - 152 с.

- Гришанин К.В. Теория руслового процесса / К.В. Гришанин. - М.: Транспорт, 1972. - 215 с.

- Бабарика Н.Н. Моделирование кластерообразования в жидкой дисперсной среде на основе пакета LAMMPS / Н.Н. Бабарика, А.В. Белко, А.В. Никитин // Сб. материалов Междунар. науч.-практ. конф. "Технологии информатизации и управления" (TIM 2016). - Гродно, 14-15 апреля 2016. - ГрГУ, 2016 - С. 1-8.