Синтез и дизайн теплообменных сетей энергопреобразующих технических систем

Автор: Агапов Дмитрий Станиславович

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Методические основы совершенствования проектирования и производства технических систем

Статья в выпуске: 1 (39), 2017 года.

Бесплатный доступ

Рассмотрены примеры применения пинч-технологии решения задач структурной оптимизации технических систем. В частности, для обеспечения возможности интеграции теплоты в ДВС предлагается использовать процессы термохимической конверсии топлив. В статье изложены технические решения по утилизации низкопотенциальной теплоты интеркулера второй ступени изменением конструкции утилизационного модуля когенерационных установок, которые позволяют повысить КПД когенерационных установок JENBAHER шестого модельного ряда в среднем на 2,5%.

Пинч-анализ, тепловой поток, теплообмен, термохимический конвертор, структурная оптимизация, когенерационная установка

Короткий адрес: https://sciup.org/148186342

IDR: 148186342 | УДК: 662

Текст научной статьи Синтез и дизайн теплообменных сетей энергопреобразующих технических систем

Совершенствование конструкции тепловых двигателей на основе пинч-технологии с учётом особенностей функционирования Применение пинч-анализа для структурной оптимизации такой небольшой системы как тепловой двигатель весьма затруднительно, в силу малого количества тепловых потоков и сложности организации теплообмена между потоками [1]. Однако технически это возможно и в случае удачного применения позволяет получить эффективные технические решения по совершенствованию конструкции, как двигателя, так и системы, внутри которой он функционирует. Вначале необходимо произвести экстракцию данных о тепловых потоках технической системы – то есть двигателя. Рассмотрим общий случай функционирования транспортного ДВС, установленного на автомобиле ВАЗ-21112. К холодным потокам в данном случае будут относиться следующие позиции: основной подвод теплоты к рабочему телу в цилиндре и подвод теплоты к воздуху салона для отопления. Это холодные потоки, требующие нагрева. Следующий поток может быть, как горячим, так и холодным. Так в случае бензинового ДВС осуществляется предварительный подогрев свежего заряда, и этот поток будет холодным.

Для турбированного дизеля в интеркулере осуществляется промежуточное охлаждение воздушного заряда и тогда этот поток будет горячим. Остальные потоки: отвод теплоты в атмосферу от охлаждающей жидкости двигателя, смазки, отработавших газов и нагретых деталей являются горячими. В частных случаях отдельные позиции могут отсутствовать или менять знак на противоположный. Так теплоту, рассеиваемую нагретыми деталями, собрать и использовать весьма затруднительно, следовательно, её можно не включать в список потоков для анализа [1].

В качестве примера рассмотрим бензиновый ДВС, установленный на автомобиле ВАЗ-21112. Данные о тепловых потоках (таблица 1), снятых непосредственно с рассматриваемой системы (т.е. автомобиля) в процессе его работы в течение 1 часа на участке пути 70 км, представлены в работе [1].

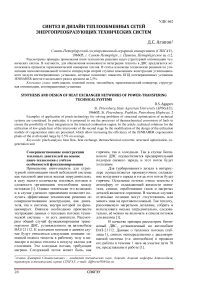

Температура в цилиндре в начале и конце сгорания определялась из индикаторной диаграммы аналогичного двигателя (рис. 1), установленного на стенде, а подводимая при этом теплота находилась из низшей теплотворной способности топлива, с учётом неполноты сгорания определяемой по окиси углерода с помощью газоанализатора. Теплота подогрева воздуха на впуске рассчитывалась исходя из данных о расходе воздуха определённого расходомером и температурах на впуске и окружающей среды фиксируемых с помощью термопар. Аналогичным образом определялись теплоты в других системах – как произведение расхода на теплоёмкость и разность температур.

Температура в цилиндре в начале и конце сгорания определялась из индикаторной диаграммы аналогичного двигателя (рис. 1), установленного на стенде, а подводимая при этом теплота находилась из низшей теплотворной способности топлива, с учётом неполноты сгорания определяемой по окиси углерода с помощью газоанализатора. Теплота подогрева воздуха на впуске рассчитывалась исходя из данных о расходе воздуха определённого расходомером и температурах на впуске и окружающей среды фиксируемых с помощью термопар. Аналогичным образом определялись теплоты в других системах – как произведение расхода на теплоёмкость и разность температур.

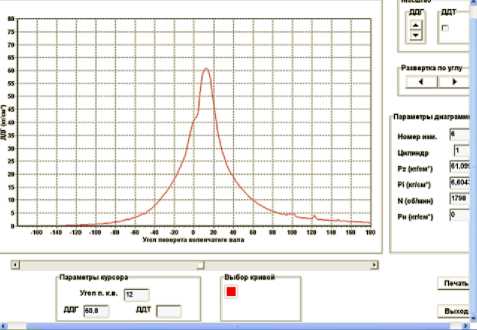

Принимая ДТпинч = 10 ° С, строим композитные кривые, из которых видно, что регенерация возможна, но в весьма узком диапазоне температур и незначительного количества теплоты (рис. 2).

Результаты расчётов с помощью программа «Пинч анализ и теплообменная сеть» приведены в таблице 2. Из неё следует, что имеется возможность регенерировать 7,77 кВт выше пинча и 3,67 кВт ниже пинча, а значит экономить при таком режиме работы технической системы около 11,4 кВт теплоты, что составляет примерно 7% от общего расхода топлива.

Рисунок 1 – Снятие индикаторной диаграммы

Таблица 1 – Данные о тепловых потоках автомобиля ВАЗ-21112

|

№ потока |

Название потока |

Температура на входе |

Температура на выходе |

Тепловой поток |

|

° С |

кВт |

|||

|

1 |

Основной подвод теплоты |

605 |

2521 |

157,014 |

|

2 |

Подогрев впускного воздуха |

253 |

293 |

2,24 |

|

3 |

Отопление салона |

253 |

293 |

1,43 |

|

4 |

Охлаждение двигателя |

378 |

371 |

25,71 |

|

5 |

Охлаждение отработавших газов |

721 |

20 |

51,36 |

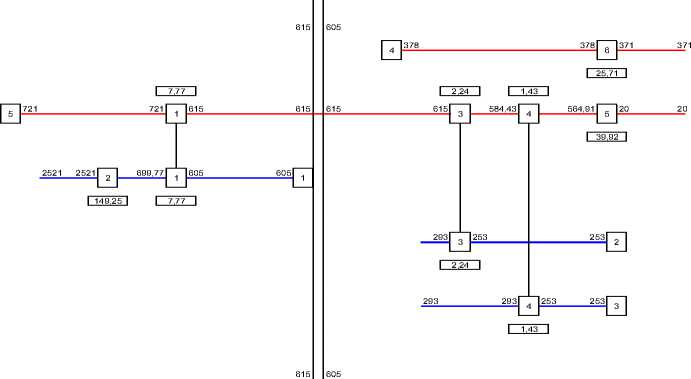

Чтобы выяснить, каким образом возможна такая экономия, производим расчёт с помощью программы «Пинч анализ и теплообменная сеть». Результаты расчёта сведены в таблицу 3, которая графически представлена на рисунке 3.

Из рисунка 3 и таблицы 3 видно, что охлаждение двигателя через систему охлаждения осуществляется за счёт внешних утилит, следовательно, система охлаждения в процессе модернизации не должна претерпевать никаких конструктивных изменений.

Рисунок 2 – Композитные кривые тепловых потоков

|

Такое решение даёт чисто автоматическое проектирование, когда проектировщик исключён из создания теплообменной сети и не имеет возможность учитывать экспертные рекомендации. В данном случае в качестве таких экспертных рекомендаций выступает то обстоятельство, что теплоту отработавших газов нежелательно использовать для отопления салона автомобиля. Однако если вести процесс проектирования в полуавтоматическом режиме, то появляется принципиальная возможность учитывать экспертные рекомендации. При этом будет создана теплообменная сеть другой архитектуры, но все параметры оптимального решения останутся те же, другими словами, |

Таблица 2 - Результаты пинч-анализа |

|

|

Показатель |

Значение |

|

|

Горячий пинч, ° С |

342 |

|

|

Холодный пинч, ° С |

332 |

|

|

Минимальные горячие утилиты, кВт |

149,25 |

|

|

Минимальные холодные утилиты, кВт |

65,63 |

|

|

Общая мощность горячих потоков, кВт |

77,07 |

|

|

Общая мощность холодных потоков, кВт |

160,684 |

|

|

Степень интеграции |

0,46 |

|

|

Мощность теплоты интеграции выше пинча, кВт |

7,77 |

|

|

Мощность теплоты интеграции ниже пинча, кВт |

3,67 |

|

|

Общая мощность теплоты интеграции, кВт |

11,44 |

|

|

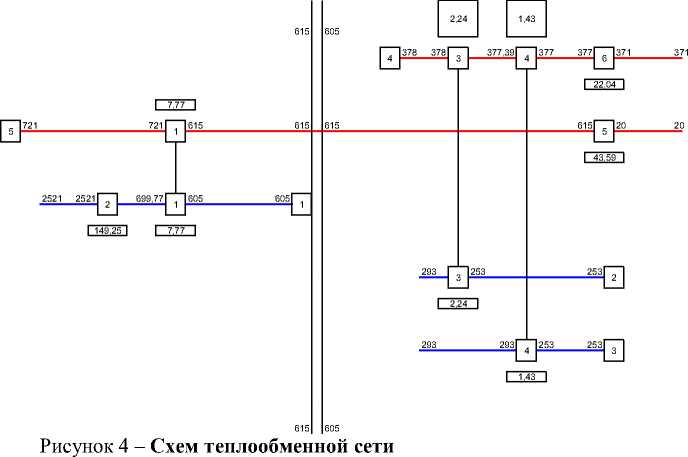

таблица 2 не изменится, а таблица 3 и рисунок 3 трансформируются соответственно в таблицу 4 и рисунок 4. |

||

Таблица 3. Интеграция тепловых потоков

|

Температура на входе горячей стороны, ° С |

Температура на выходе горячей стороны, ° С |

Название горячего потока |

Тепловой поток, кВт |

Название холодного потока |

Температура на входе холодной стороны, ° С |

Температура на выходе холодной стороны, ° С |

|

|

Выше пинча |

|||||||

|

721 |

615 |

Охлаждение отработав-щих газов |

7,77 |

Основной подвод теплоты |

605 |

699,77 |

|

|

Горячие утилиты |

149,25 |

Основной подвод теплоты |

699,77 |

2521 |

|||

|

Ниже пинча |

|||||||

|

615 |

584,43 |

Охлаждение отработав-щих газов |

2,24 |

Подогрев впускного воздуха |

253 |

293 |

|

|

584,43 |

564,91 |

Охлаждение отработав-щих газов |

1,43 |

Отопление салона |

253 |

293 |

|

|

564,91 |

20 |

Охлаждение отработав-щих газов |

39,92 |

Холодные утилиты |

|||

|

378 |

371 |

Охлаждение двигателя |

25,71 |

Холодные утилиты |

|||

№ поток Название потока

а

4 Охлаждение двигателя

5 Охлаждение тработавщих газов

1 Основной подвод теплоты

2 Подогрев впускного воздуха

3 Отопление салона

Рисунок 3 – Схема теплообменной сети

Вариант, представленный в таблице 4 и на рисунке 4, более приемлем для практической реализации.

Предлагаем рекомендуемые конструктивные изменения.

-

1. Теплота охлаждающей жидкости двигателя последовательно расходуется на подогрев воздушного заряда и отопление салона. Если бы эта нагрузка была не временной, а постоянной, то появилась бы возможность уменьшить массогабаритные показатели радиатора.

-

2. Теплота отработавших газов должна подводиться к рабочему телу в конце процесса сжатия в цилиндре двигателя, что представляется весьма затруднительным и практически невозможным. Однако в качестве агента теплоты может выступать само топливо, которое подаётся в камеру сгорания. Речь идёт о термохимической конверсии топлив, в частности оксигенатных [2 – 4].

Таблица 4 – Интеграция тепловых потоков

|

Температура на входе горячей стороны, ° С |

Температура на выходе горячей стороны, ° С |

Название горячего потока |

Тепловой поток, кВт |

Название холодного потока |

Температура на входе холодной стороны, ° С |

Температура на выходе холодной стороны, ° С |

|

Выше пинча |

||||||

|

721 |

615 |

Охлаждение отработавших газов |

7,77 |

Основной подвод теплоты |

605 |

699,77 |

|

Горячие утилиты |

149,2 5 |

Основной подвод теплоты |

699,77 |

2521 |

||

|

Ниже пинча |

||||||

|

378 |

377,39 |

Охлаждение двигателя |

2,24 |

Подогрев впускного воздуха |

253 |

293 |

|

377,39 |

377,00 |

Охлаждение двигателя |

1,43 |

Отопление салона |

253 |

293 |

|

615 |

20 |

Охлаждение отработавших газов |

43,59 |

Холодные утилиты |

||

|

377,00 |

371 |

Охлаждение двигателя |

22,04 |

Холодные утилиты |

||

№ поток Название потока

а

4 Охлаждение двигателя

5 Охлаждение тработавщих газов

1 Основной подвод теплоты

2 Подогрев впускного воздуха

3 Отопление салона

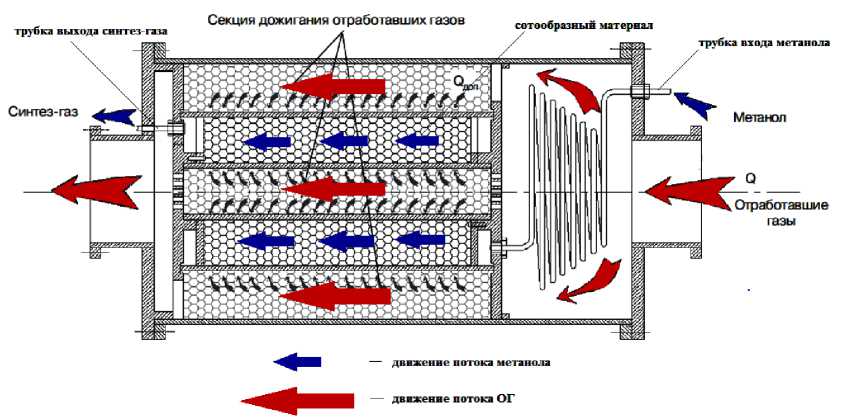

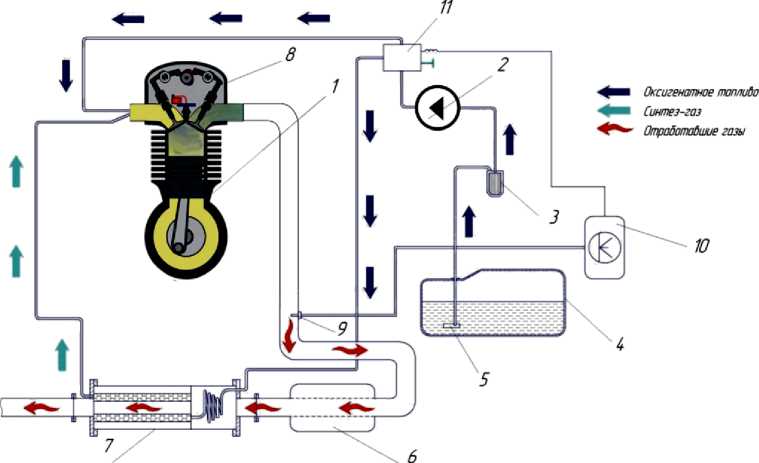

Схема термохимического конвертора интегрируется в систему питания автомобиля представлена на рисунке 5. Он конструктивно так, как показано на рисунке 6.

Рисунок 5 - Термохимический конвертор

В этом случае сначала в топливе протекают эндотермические реакции, и тепловая энергия запасается в продуктах реакции, а затем при сгорании протекают обратные (экзо- термические) реакции и запасенная энергия вновь выделяется в виде теплоты.

Рисунок 6 - Система питания ДВС с термохимическим конвертором:

1 - ДВС; 2 - топливный насос; 3 - топливный фильтр тонкой очистки; 4 - топливный бак; 5 - топливозабор-ник; 6 - катализатор; 7 - термохимический конвертор; 8 - дозирующее устройство; 9 - датчик температуры ОГ; 10 - ЭБУ; 11 - электроклапан

При этом температура конверсии топлива должна быть ниже температуры отработавших газов. Такими топливами являются низшие спирты и простые эфиры. Из применяемых на сегодняшний день топлив таковыми являются метан, пропан, бутан, октан, метанол, этанол и диметилэфир. Наиболее перспективным является метанол (метиловый спирт), так как уже применяется в качестве заменителя традиционных моторных топлив нефтяного происхождения, а также имеет невысокую температуру конверсии, (таблица 5) [5 - 7].

Теплота сгорания жидкого метанола 19670 кДж/кг. Теплота сгорания газообразных продуктов конверсии метанола 23870 кДж/кг [5, 7]. То есть при сгорании продуктов конверсии метанола выделится дополнительно 4200 кДж/кг теплоты. Примерно 21% от энергии возвращается в рабочий цикл ДВС.

Таблица 5 – Температура конверсии топлив

|

Наименование |

Температура конверсии, ° С |

|

Метан |

1000 |

|

Пропан |

700 |

|

Бутан |

700 |

|

Октан |

>1000 |

|

Метанол |

570 |

|

Этанол |

600 |

|

Диметилэфир |

533 |

На основе пинч-технологии решена задача структурной оптимизации технической системы, в качестве которой выступал автомобиль ВАЗ-21112. При этом для обеспечения возможности интеграции теплоты предлагается использовать процессы термохимической конверсии топлив. Полученные выводы и конструктивные предложения будут справедливы, если в качестве технической системы рассматривать не автомобиль ВАЗ-21112, а только его двигатель.

Улучшение теплообменной сети утилизационного модуля когенерационных установок

Термодинамическое совершенствование любых объектов, в том числе и когенерационных установок, является весьма актуальной задачей современной инженерии. От того, насколько она удачно решена, зависят не только основные показатели, характеризующие потребительские свойства объекта (производительность, экологичность, масса, габариты и т.п.), но и способность установки интегрироваться в различные сложные технологические процессы, оптимальные режимы и сроки её эксплуатации, а также финансовые показатели от использования установки.

Установки J612 и J616 используются на ОАО «Узинский сахарный комбинат», (м. Узин, Киевская область, Украина) с июня 2002 г., при этом два модуля Jenbacher работают параллельно c сетью. Производимая теплота используется для технологических нужд комбината и для отопления близлежащего жилого квартала. Электрическая энергия покрывает все потребности завода, а при избытке экспортируется через электрические сети на другие предприятия области.

Установка JMS 620 используется на предприятии «Угольная шахта им. А.Ф.Засядько», (г. Донецк, Украина). Работает на метановоздушной смеси, извлекаемой из действующей угольной шахты, на предприятии ПАО ШУ «Покровское», (Донецкая область) с 2011 г. для утилизации шахтного метана, а также на заводе «Кока-Кола» Киевской области. Работая на природном газе с 2011 г. полностью покрывает потребность завода Кока-Кола в электроэнергии, а тепло используется в производственном процессе. Этому предприятию также необходим и пищевой углекислый газ (СО 2 ), который без дополнительных затрат получают с этих когенерационных установок. Поэтому в качестве объекта структурной оптимизации выступают именно установки данного модельного ряда.

Частные случаи применения когенерационных установок способствуют появлению дополнительных возможностей для термодинамического совершенствования как самой когенерационной установки, так и системы, в которую она интегрирована в целом.

С помощью усовершенствованной нами пинч технологии и разработанной программы «Пинч анализ и теплообменная сеть» произведём интеграцию тепловых процессов в когенерационных установках JENBACHER шестого модельного ряда, типа JMS 612 GS-B.L, JMS 616 GS-B.L и JMS 620 GS-B.L, с усовершенстова-нием маршрутизации тепловых потоков в их утилизационных модулях. По конструкции они представляют собой четырехтактный газовый двигатель с искровым зажиганием и турбонаддувом, работающий на газо-воздушной смеси различных газов; электрогенератор и теплообменники для утилизации теплоты. Усовершенствования методика подробно изложена в наших публикациях [8 – 14].

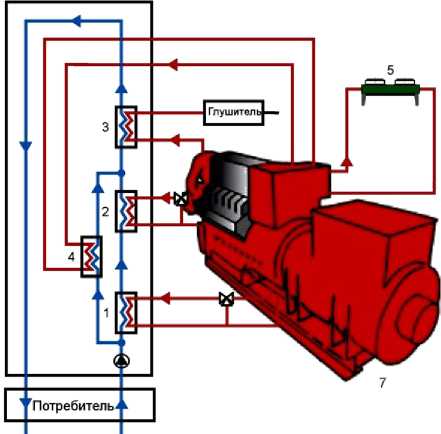

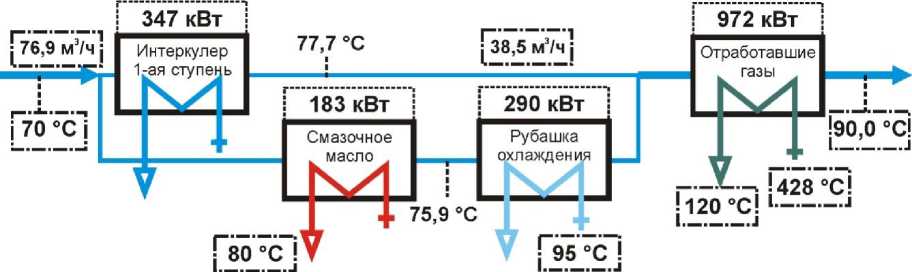

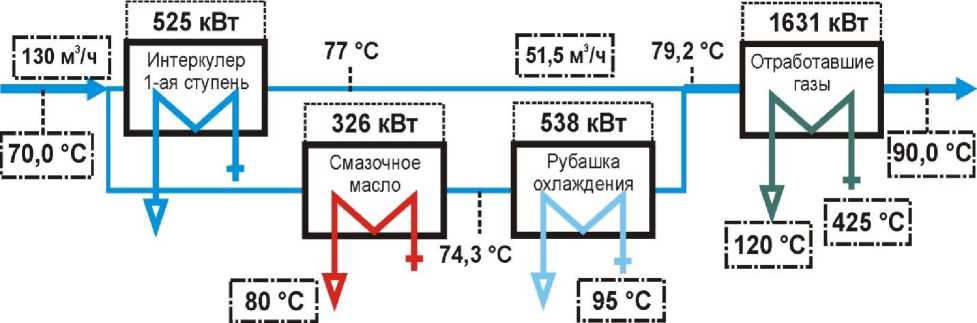

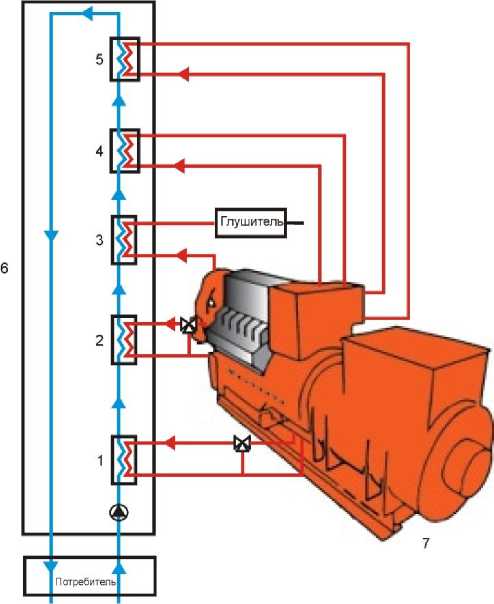

Принципиальная схема когенерационной установки стандартного исполнения представлена на рисунке 7. Конструктивно схема выполнена так, что хладагент утилизационного модуля

(вода) разделяется на два примерно равных потока. Один из этих потоков проходит через масляно-водяной теплообменник 1 и забирает теплоту из системы смазки двигателя, после чего проходит через теплообменный аппарат 2 системы охлаждения, утилизируя теплоту водяной рубашки. В то же время другой параллельный поток хладагента утилизирует теплоту интеркулера 4 первой ступени наддува. Затем оба потока вновь сливаются в один и поступают в теплообменник 3, где воспринимают теплоту выхлопных работы установки может привести не только к снижению теплового потока от сжатого газа к хладагенту, но и вообще развернуть тепловой поток, и тогда сам хладагент будет подогревать газ, что будет хуже, чем даже полное отсутствие интеркулера второй ступени наддува.

Температурный режим системы утилизации теплоты может быть различным и определяется условиями потребителя, а также некоторыми технологическими ограничениями. В связи с этим существует несколько вариантов газов.

Рисунок 7 - Принципиальная схема когенерационной установки стандартного исполнения : 1 -теплообменный аппарат системы смазки; 2 - теплообменный аппарат системы охлаждения; 3 - теплообменный аппарат системы выпуска отработавших газов; 4 - теплообменный аппарат интеркулера первой ступени; 5 - теплообменный аппарат интеркулера второй ступени

Теплота интеркулера 5 второй ступени отводится в атмосферу с помощью вентилятора,

температурных режимов системы утилизации. А именно, установка может выдавать тепловую энергию либо с паром, либо с горячей водой, температурные параметры которой 90/70°С или 110/70°С. В последнем случае вырабатываемая вода с температурой 110°С используется абсорбционными холодильными машинами для производства холода (лед-вода). При снижении потребления горячей воды абсорбционными холодильными машинами или другими потребителями излишняя теплота утилизируется системой аварийного охлаждения сетевой воды, которая обеспечивает нормальную работу агрегатов даже при полном отсутствии присоединенной нагрузки теплоснабжения.

При работе на биогазе и других неприродных газах с содержанием серы, во избежание образования серной кислоты в выхлопном тракте не рекомендуется охлаждение выхлопных газов ниже 180°С.

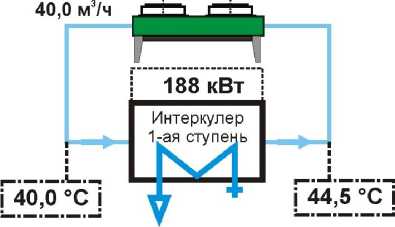

При работе на природном газе стандартный температурный режим 90/70°С, при этом охлаждение выхлопных газов происходит до температуры 120°С. В этом случае низкопотенциальная теплота контура охлаждения интеркулера второй ступени с температурой 40/45°С считается бесполезной и не учитывается в тепловом балансе.

Пренебрегаемая составляющая теплового баланса имеет долю около 5% от общего так как достаточно трудно интегрировать в тепловую схему утилизационного модуля теплоту второго интеркулера, поскольку интеркулер второй ступени наддува, во-первых, представляет собой источник низкопотенциальной теплоты, а во-вторых, трудно выдержать необходимые условия теплообмена (разность температур между сжатым газом и хладагентом модуля). Нарушение этих условий на некоторых режимах

количества утилизируемой теплоты, однако для энергоёмких установок шестого модельного ряда в абсолютных единицах эта величина варьируется от 92 до 188 кВт.

Схема утилизации теплоты, используемая на данных установках, представлена на рисунке 8.

V V V V

Рисунок 8 - Существующая схема утилизации теплоты

Из рисунка 8 видно, что хладагент модуля (сетевая вода) сначала проходит масляноводяной теплообменник, забирая теплоту из системы смазки двигателя, затем через интеркулер первой ступени наддува, после чего забирает теплоту из рубашки охлаждения двигателя и наконец в теплообменнике выхлопных газов воспринимает теплоту последних.

В теплообменнике второй ступени наддува отбирается теплота и отводится в атмосферу посредством вентиляторного охладителя. Такое решение не случайно, так как теплоту второго интеркулера достаточно трудно интегрировать в тепловую схему утилизационного модуля. Дело в том, что интеркулер второй ступени наддува, во-первых, представляет собой источник низкопотенциальной теплоты, а во-вторых, трудно выдержать необходимые условия теплообмена (разность температур между сжатым газом и хладагентом модуля). Нарушение этих условий на некоторых режимах работы установки может привести не только к снижению теплового потока от сжатого газа к хладагенту, но и вообще развернуть тепловой поток, и тогда сам хладагент будет подогревать газ, что будет хуже, чем даже полное отсутствие интеркулера второй ступени наддува.

Теплота интеркулера второй ступени составляет примерно 2,5% общего теплового баланса. Кроме того, далее нами будет показано, что интеграция этой составляющей в тепловую схему утилизации возможна.

Для разработки схемы с использованием теплоты интеркулера второй ступени наддува воспользуемся нашей методикой проектирования теплообменных сетей с использованием разработанных нами алгоритмов определения тепловых нагрузок. Основой для расчётов являются составляющие теплового баланса. Особенностью его для тепловых двигателей является то, что теплота отработавших газов считается, горячим потоком с конечной температурой 120°С. Эта температура обусловлена близостью с точкой росы паров серной кислоты.

В таблице 6 представлен тепловой баланс когенерационной установки JMS-612 GS-N, при стандартном исполнении тепловых контуров двигателей 6-го модельного ряда (90/70°С).

Таблица 6 – Тепловой баланс когенерационной установки JMS-612 GS-N.L

|

Параметр |

Значение |

Ед. изм. |

|

Подводимая энергия топлива |

4 200 |

кВт |

|

Полезная утилизируемая тепловая мощность |

1 792 |

кВт |

|

в т.ч. 1-ая ступень интеркулера |

347 |

кВт |

|

в т.ч. смазочное масло |

183 |

кВт |

|

в т.ч. рубашка охлаждения |

290 |

кВт |

|

в т.ч. выхлопной газ, охлажденный до 120°С |

972 |

кВт |

|

Отводимое тепло для рассеивания, в т.ч.: |

||

|

поверхностное излучение тепла |

157 |

кВт |

|

остаточное тепло |

42 |

кВт |

|

вторая ступень интеркулера (40/44°С) |

92 |

кВт |

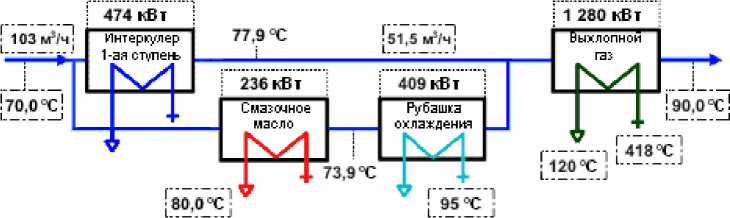

Существующая схема высокотемпературного контура когенерационной установки JMS-612 GS-N.L представлена на рисунке 9.

Также для расчёта теплоемкостей потоков теплоты и потоковых энтальпий в таблице 7 приведены параметры рабочих тел установки.

Существующая схема низкотемпературного контура когенерационной установки JMS-612 GS-N.L представлена на рисунке 10.

Рисунок 9 – Существующая схема высокотемпературного контура когенерационной установки JMS-612 GS-N.L

Рисунок 10 – Существующая схема низкотемпературного контура когенерационной установки JMS-612 GS-N.L

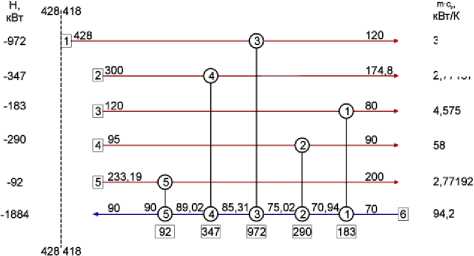

Собираем данные о тепловых потоках имеющих место в когенерационной установке, а именно: значение самого потока (кВт), его потоковую теплоёмкость (кВт/К), а также начальную и конечную температуры рабочих тел в данном потоке (К). После этого нужно уравновесить тепловой баланс установки тепловой нагрузкой хладагента утилизационного модуля так, чтобы сумма энтальпий всех потоков равнялась нулю. Результаты выполненных операций приведёны в таблице 8. Из таблицы 8 следует, что все потоки горячие, и все они уравновешиваются одним холодным потоком.

Таблица 7 – Параметры выхлопного газа и воздуха для горения

|

Параметр |

Значение |

Ед. изм. |

|

Температура выхлопного газа при полной нагрузке |

428 |

°С |

|

Выделение тепла при охлаждении выхлопных газов до 180°С |

788 |

кВт |

|

Выделение тепла при охлаждении выхлопных газов до 120°С |

972 |

кВт |

|

Выделение тепла при охлаждении выхлопных газов до 100°С |

1 033 |

кВт |

|

Массовый расход выхлопного газа, влажного |

10230 |

кг/ч |

|

Массовый расход выхлопного газа, сухого |

9 552 |

кг/ч |

|

Объемный расход выхлопного газа, влажного |

8 071 |

м³/ч |

|

Объемный расход выхлопного газа, сухого |

7 256 |

м³/ч |

|

Максимально допустимое противодавление выпускного тракта |

60 |

мбар |

|

Массовый расход воздуха для горения |

9 928 |

кг/ч |

|

Объемный расход воздуха для горения |

7 680 |

м³/ч |

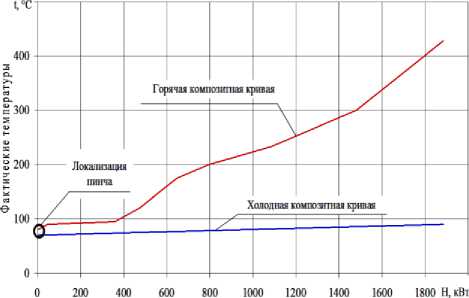

Таблица 8 – Данные о потоках когенерационной установки

|

№ потока |

Название потока |

t i , ° С |

t 2 , ° С |

H, кВт |

m·c p , кВт/K |

Тип потока |

|

1 |

Отработавшие газы |

428 |

120 |

-972 |

3,16 |

Горячий |

|

2 |

Первый интеркулер |

300 |

174,8 |

-347 |

2,77 |

Горячий |

|

3 |

Система смазки |

120 |

80 |

-183 |

4,58 |

Горячий |

|

4 |

Система охлаждения |

95 |

90 |

-290 |

58 |

Горячий |

|

5 |

Второй интеркулер |

233,2 |

200 |

-92 |

2,77 |

Горячий |

|

6 |

Хладагент модуля |

70 |

90 |

1884 |

94,2 |

Холодный |

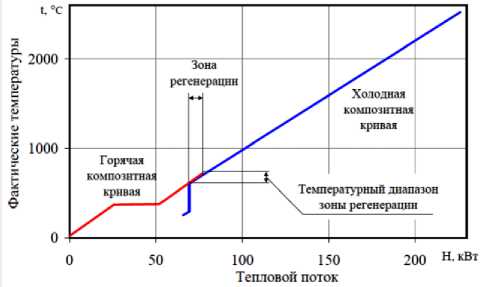

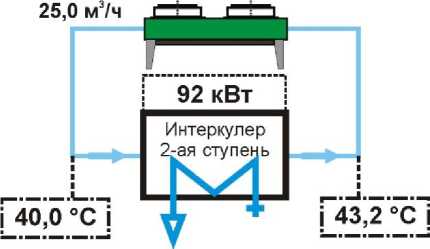

Определяем локализацию пинча принимая его значение А Т=10°. Композитные кривые потоков представлены на рисунке 11. Из рисунка 11 видно, что данная задача является пороговой. Все потоки расположены с одной стороны пинча, а именно выше его.

Изображаем сеточную диаграмму для потоков, которая представлена на рисунке 12.

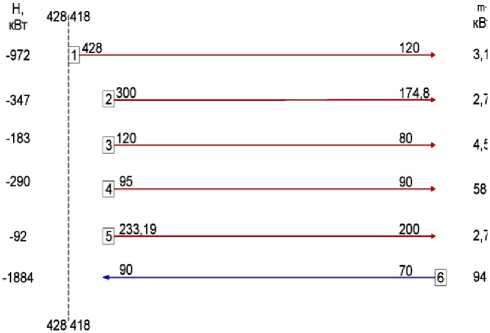

Методом эвристической отметки путём максимизации нагрузки на каждый теплообменный аппарат проектируем сеть. Окончательный вариант проекта теплообменной сети представлен на рисунке 13.

Тепловон поток

Рисунок 11 – Композитные кривые потоков

Рисунок 12 – Сеточная диаграмма потоков

3,15584

Рисунок 13 – Проект теплообменной сети

2,77157

Таким образом, схема вновь спроектированного утилизационного модуля когенерационной установки JMS-612 GS-N.L представлена на рисунке 14.

Замена штатной схемы утилизационного модуля когенерационной установки JMS-612 GS-N.L предлагаемой позволит использовать низкопотенциальную теплоту и повысить КПД установки на 2,2 %, при этом экономия в абсолютных единицах, составит 92 кВт тепловой энергии.

Проведя аналогичные расчёты для других установок JENBAHER шестого модельного ряда, разработаем для них новые схемы утилизационных модулей. Данные о составляющих теплового баланса, а также существующие и предложенные схемы представлены ниже.

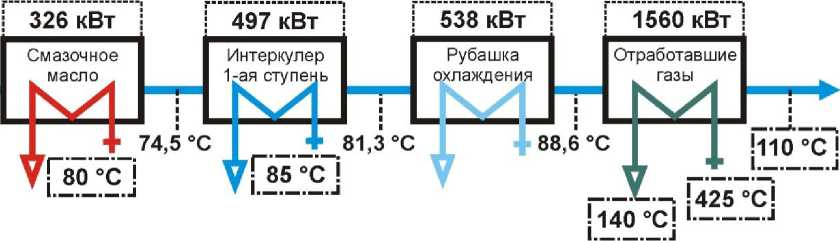

Рассмотрим аналогичную установку JMS-616 GS-N.L., данные, о тепловых потоках которой представлены в таблицах 4.10 и 4.11.

Существующая схема высокотемпературного контура когенерационной установки JMS-616 GS-N.L. представлена на рисунке 15.

Схема вновь спроектированного утилизационного модуля когенерационной установки JMS-616 GS-N.L представлена на рисунке 17.

Рисунок 4.14 – Предлагаемая схема утилизационного модуля когенерационной установки JMS-612 GS-N.L.

Рисунок 15 – Существующая схема высокотемпературного контура когенерационной установки JMS-616 GS-N.L

Рисунок 16 – Существующая схема низкотемпературного контура когенерационной установки JMS-616 GS-N.L

Таблица 9 – Тепловой баланс когенерационной установки JMS-616 GS-N.L

|

Параметр |

Значение |

Ед. изм. |

|

Подводимая энергия топлива |

5 606 |

кВт |

|

Полезная утилизируемая тепловая мощность (график 90/70°С) |

2 399 |

кВт |

|

в т.ч. 1-ая ступень интеркулера |

474 |

кВт |

|

в т.ч. смазочное масло |

236 |

кВт |

|

в т.ч. рубашка охлаждения |

409 |

кВт |

|

в т.ч. выхлопной газ, охлажденный до 120°С |

1280 |

кВт |

|

Отводимое тепло для рассеивания, в т.ч.: |

||

|

поверхностное излучение тепла |

204 |

кВт |

|

остаточное тепло |

56 |

кВт |

|

вторая ступень интеркулера (40/44°С) |

126 |

кВт |

Замена штатной схемы утилизационного модуля когенерационной установки JMS-616 GS-N.L предлагаемой позволяет использовать низкопотенциальную теплоту и повысить КПД установки на 2,3 %, при этом экономя в абсолютных единицах, составит 126 кВт тепловой энергии.

Исполнение теплового утилизационного модуля может выполняться и под другие температурные диапазоны работы хладагента, например 70/110°С и 60/80 °С. Примеры таких исполнений для установки JMS-620 GS-N.L. представлены на рисунках 18 и 19.

Таблица 10 – Параметры выхлопного газа и воздуха для горения

|

Параметр |

Значение |

Ед. изм. |

|

Температура выхлопного газа при полной нагрузке |

418 |

°С |

|

Выделение тепла при охлаждении выхлопных газов до 180°С |

1 029 |

кВт |

|

Выделение тепла при охлаждении выхлопных газов до 120°С |

1 280 |

кВт |

|

Выделение тепла при охлаждении выхлопных газов до 100°С |

1 363 |

кВт |

|

Массовый расход выхлопного газа, влажного |

13 950 |

кг/ч |

|

Массовый расход выхлопного газа, сухого |

13 045 |

кг/ч |

|

Объемный расход выхлопного газа, влажного |

11 001 |

м³/ч |

|

Объемный расход выхлопного газа, сухого |

9 913 |

м³/ч |

|

Максимально допустимое противодавление выхлопного тракта |

60 |

мбар |

|

Массовый расход воздуха для горения |

13 547 |

кг/ч |

|

Объемный расход воздуха для горения |

10 480 |

м³/ч |

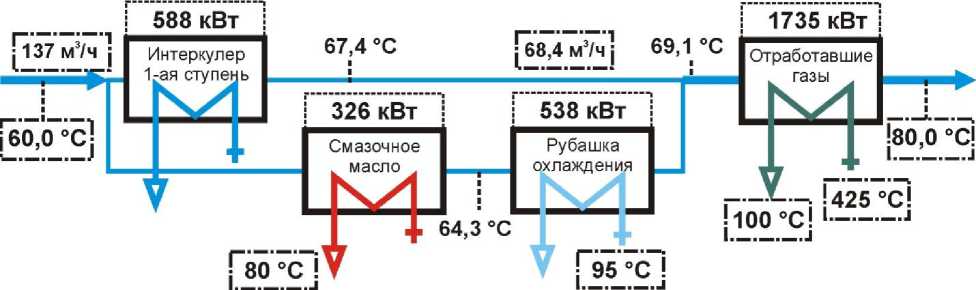

Режим 70/110 применяется при работе установки в связке с абсорбционными холодильными машинами. При утилизации тепловой энергии на нужды отопления и горячего водоснабжения, целесообразен переход на температурный график 60/80°С, что существенно повышает тепловой КПД электростанции.

Однако в большинстве случаев установка JMS-620 GS-N.L. поставляется со схемой высокотемпературного контура рассчитанной на режим 70/90 °С, которая представлена на рисунке 20.

Рисунок 17 – Предлагаемая схема утилизационного модуля когенерационной установки JMS-616 GS-N.L

Гб2,8 м3/ч]

j70,6"°c1

Рисунок 18 – Пример исполнения теплового контура модуля JMS-620 с режимом 70/110 (Σ 2921 кВт)

Рисунок 19 – Пример исполнения теплового контура модуля JMS-620 с режимом 60/80 (Σ 3187 кВт)

Рисунок 20 – Существующая схема высокотемпературного контура когенерационной установки JMS-620 GS-N.L

Рассмотрим аналогичную установку JMS-620 GS-N.L., данные, о тепловых потоках которой представлены в таблицах 11 и 12.

Схема вновь спроектированного утилизационного модуля когенерационной установки JMS-620 GS-N.L представлена на рисунке 12.

В целом установка будет выглядеть так, как это показано на рисунке 13.

Рисунок 11 – Существующая схема низкотемпературного контура когенерационной установки JMS-620 GS-N.L

Рисунок 12 – Предлагаемая схема утилизационного модуля когенерационной установки

JMS-620 GS-N.L

Таблица 11 – Тепловой баланс когенерационной установки JMS-620 GS-N.L

|

Параметр |

Значение |

Ед. изм. |

|

Подводимая энергия топлива |

7 076 |

кВт |

|

Полезная утилизируемая тепловая мощность (график 90/70°С) |

3 021 |

кВт |

|

в т.ч. 1-ая ступень интеркулера |

525 |

кВт |

|

в т.ч. смазочное масло |

326 |

кВт |

|

в т.ч. рубашка охлаждения |

538 |

кВт |

|

в т.ч. выхлопной газ, охлажденный до 120°С |

1 631 |

кВт |

|

Отводимое тепло для рассеивания, в т.ч.: |

||

|

поверхностное излучение тепла |

266 |

кВт |

|

остаточное тепло |

71 |

кВт |

|

вторая ступень интеркулера (40/44°С) |

188 |

кВт |

Таблица 12 – Параметры выхлопного газа и воздуха для горения

|

Параметры выхлопного газа и воздуха для горения |

Значение |

Ед. изм. |

|

Температура отработавших газов при полной нагрузке |

425 |

°С |

|

Выделение тепла при охлаждении выхлопных газов до 180°С |

1 320 |

кВт |

|

Выделение тепла при охлаждении выхлопных газов до 120°С |

1 631 |

кВт |

|

Выделение тепла при охлаждении выхлопных газов до 100°С |

1 735 |

кВт |

|

Массовый расход отработавших газов, влажных |

17 325 |

кг/ч |

|

Массовый расход отработавших газов, сухих |

16 181 |

кг/ч |

|

Объемный расход отработавших газов, влажных |

13 666 |

м³/ч |

|

Объемный расход отработавших газов, сухих |

12 293 |

м³/ч |

|

Максимально допустимое противодавление выпускного тракта |

60 |

мбар |

|

Массовый расход воздуха для горения |

16 816 |

кг/ч |

|

Объемный расход воздуха для горения |

13 008 |

м³/ч |

Замена штатной схемы утилизационного модуля когенерационной установки JMS-620 GS-N.L на предлагаемую позволяет использовать низкопотенциальную теплоту и повысить КПД установки на 2,7 %, при этом экономия в абсолютных единицах, составит 188 кВт тепловой энергии.

На этом первый этап термодинамического совершенства можно считать завершённым. Можно сделать выводы по сравнению базового (стандартного) варианта исполнения установки с тем вариантом, который был предложен в процессе выполнения первой части мето- дики совершенствования.

Рисунок 13 – Предлагаемая схема когенерационной установки

На основе усовершенствованной нами методики проектирования теплообменных сетей разработана новая тепловая схема утилизационного модуля газопоршневых когенерационных установок JENBAHER с интеграцией теплоты интеркулера второй ступени наддува, позволяющая использовать низкопотенциальную теплоту и повысить КПД установки от 2,2 до 2,7 %. При этом в абсолютных единицах эта величина составляет от 92 до 188 кВт.

Изложены технические решения по утилизации низкопотенциальной теплоты интеркулера второй ступени изменением конструкции утилизационного модуля когенерационных установок. Установлено повышение КПД когенерационных установок JENBAHER шестого модельного ряда в среднем на 2,5%.

Список литературы Синтез и дизайн теплообменных сетей энергопреобразующих технических систем

- Агапов Д. С. Применение пинч-анализа к структурной оптимизации автотранспортных средств/Д. С. Агапов//Альтернативные источники энергии в транспортно-технологическом комплексе: проблемы и перспективы рационального использования. -2015. -Вып. 2. -С. 18-22. -ISSN 2409-7829.

- Агапов Д.С. Проблемы и перспективы рационального использования теплоты на автотранспорте/Д. С. Агапов//Сборник научных трудов по материалам международной научно-практической "Альтернативные источники энергии: проблемы и перспективы рационального использования". Воронеж, 20-21 марта 2014. Т 1. -С. 26-30.

- Агапов Д.С. К вопросу о применении спиртовых топлив в дизелях /Д. С. Агапов, А.П. Картошкин, В.В. Беляков // Улучшение эксплуатационных показателей автомобилей, тракторов и двигателей».-СПб.: Изд-во СПбГАУ. -2007. -С. 78-81.

- Агапов Д. С. О применении оксигенатных топлив в ДВС./Д. С. Агапов//Материалы международной научно-технической конференции «Транспортные и транспортно-технологические системы»:. -Тюмень: ТюмГНГУ. -2015. -С. 15-18.

- Фомин В.М., Каменев В.Ф., Хрипач Н.А. Повышение эффективности работы ДВС применением термохимической регенерации теплоты отработавших газов//Проблемы энергоаккумулирования и экологии в машиностроении: Сб.научн.тр.-М.: Изд. ИН-МАШ РАН. -2003. -С. 156-170.

- Носач В.Г. Методы повышения эффективности использования топлива в технологических процессах//Теплофизика и теплотехника. -1977. -№ 37. -С. 44-47.

- Стеженский А.И. Паровая конверсия метанола./А.И. Стеженский. -Киев: Наукова думка. -1972. -283 с.

- Агапов Д.С. Комплексное термодинамическое совершенствование энергетических установок на основе пинч-анализа и эксергетического анализа./Д. С. Агапов//Сборник научных трудов ХХХ отраслевой научно-технической конференции молодых специалистов "Морское подводное оружие. Морские подводные роботы -вопросы проектирования, конструирования и технологий. МПО-МС-2012. -С. 242-251.

- Агапов Д.С. Термодинамическое совершенствование энергетических установок интеграцией тепловых процессов на основе эксергетического анализа./Д. С. Агапов//Материалы второй всероссийской межотраслевой научно-технической конференции «Актуальные проблемы морской энергетики».-СПб.: Изд-во СПбГМТУ. 2013. -С. 254-255.

- Агапов Д.С. Термодинамическое совершенствование утилизационного модуля когенерационной установки /Д. С. Агапов //Известия Международной академии аграрного образования. -2013. -№15. Т. 3. -С. 148-153.

- Агапов Д.С. Улучшение теплообменной сети утилизационного модуля когенерационных установок JENBACHER /Д. С. Агапов // Известия Международной академии аграрного образования. -2013. -№16.- Т. 4. -С. 281-287.

- Агапов Д.С. Методика термодинамического совершенствования когенерационной установки./Д. С. Агапов//Известия СПбГАУ. -2013. -№33. -С. 220-229.

- Агапов Д. С. Термодинамическое совершествование утилизационного модуля когенерационной установки JENBACHER/Д. С. Агапов//Сб. науч. тр. междунар. науч.-техн. конф. «Улучшение эксплуатационных показателей автомобилей, тракторов и двигателей». СПб.: Изд-во СПбГАУ. -2015. -С. 124-131.

- Агапов Д.С. Конструктивные мероприятия по совершествованию утилизационных модулей энергетических установок./Д. С. Агапов//Сборник научных трудов международной научно-технической конференции института технических систем, сервиса и энергетики по теме: «Улучшение эксплуатационных показателей автомобилей, тракторов и двигателей». -СПб.: Изд-во СПбПУ. -2014. -С. 111-123.