Синтез композиционных материалов на основе МАХ-фазы Ti3SiC2, содержащей бориды

Автор: Н.И. Афанасьев, О.К. Лепакова

Журнал: Космические аппараты и технологии.

Рубрика: Новые материалы и технологии в космической технике

Статья в выпуске: 4, 2018 года.

Бесплатный доступ

Исследованы микроструктура, фазовый состав и жаростойкость МАХ-фазы Ti3SiC2 и композиционного наноламинатного соединения Ti3SiC2-В, полученного методом самораспространяющегося высокотемпературного синтеза в режиме послойного горения. Процесс синтеза проводили в бомбе постоянного давления в атмосфере аргона. Волну безгазового горения инициировали раскаленной вольфрамовой спиралью. Максимальную температуру горения определяли вольфрам-рениевой термопарой ВР5-ВР20. Фазовый состав и структурные параметры полученных материалов определяли на дифрактометрах Shimadzu XRD-6000 (CuKα-излучение) и ДРОН-2 (СоКα-излучение). Количественный фазовый анализ проводили с помощью программы POWDER CELL 2,4. Для изучения микроструктуры использовали оптический (Axiovert 200M, Karl Zeiss) микроскоп. Установлено, что бор не входит в состав твердого раствора МАХ-фазы при концентрации менее 0,2 мол. %. Продукты с содержанием бора более 0,2 мол. % содержат дисперсные частицы диборида титана, располагающиеся между пластинами МАХ-фазы. Проведенные испытания на жаростойкость при температуре 1373 К показали, что исследованные в работе композиционные материалы на основе соединения Ti3SiC2 соответствуют жаростойкости стехиометрической фазы и превосходят по жаростойкости сплавы системы Ni-Cr-Al-Y, широко используемые для защиты деталей газотурбинного двигателя. Абразивная износостойкость композиционного материала в 1,6 раза выше, чем у МАХ-фазы и в 2,8 раза превосходит износостойкость сплава Ni-CrAl-Y. Полученные материалы перспективны для использования в качестве жаростойких и износостойких покрытий.

МАХ-фаза, самораспространяющийся высокотемпературный синтез, фазовый состав, жаростойкость

Короткий адрес: https://sciup.org/14114732

IDR: 14114732 | УДК: 66.091.3+977:546 | DOI: 10.26732/2618-7957-2018-4-225-228

Текст статьи Синтез композиционных материалов на основе МАХ-фазы Ti3SiC2, содержащей бориды

-

* Введение

Материалы на основе соединения Ti3SiC2 с наноламинатной структурой сочетают в себе свойства керамики и металлов, характеризуются высокими значениями модулей упругости (326 ГПа) и сдвига (135 ГПа), значительными вязкостью разрушения (7÷12 МПа·м0,5), прочностью, трещино-стойкостью, термостойкостью, химической стойкостью и низкой плотностью (4,52 г/см3) [1–6].

В работе [7] на основе неэмпирического метода функционала электронной плотности показано влияние примесей азота, кислорода и бора на параметры решетки, локальные искажения, стабильность и электронную структуру силикокарбида Ti3SiC2. Указанные выше примеси могут оказывать влияние на фазовый состав, структуру и физико-механические свойства синтезируемых материалов.

Целью настоящего исследования являлось изучение фазового состава, микроструктуры и жаростойкости композитов на основе Ti3SiC2, полученных методом самораспространяющегося высокотемпературного синтеза (СВС) при частичной замене атомов углерода в кристаллической решетке Ti3SiC2 атомами бора.

Материалы и методы исследования

В работе были изучены продукты СВ-синтеза составов 3Ti-1,2Si-2C, 3Ti-1,2Si-(1,9C + 0,1B), 3Ti-1,2Si-(1,8C + 0,2B), 3Ti-1,2Si-(1,5C + 0,5B).

Титанокремнистый карбид Ti3SiC2 получали синтезом из элементов в режиме послойного горения, используя химическую реакцию

3Ti + 2C+Si+В→Ti 3 Si(CВ) 2

Т. к. в процессе синтеза часть кремния, обладающего высокой упругостью паров, испаряет-

2618-7957

0СМ1ЛЧЕСК1ЛЕ АППАРАТЫ 1Л технологии вам»®

ся, то кремний вводили с избытком 15 - 20 масс. % относительно стехиометрического состава.

Для приготовления реакционных смесей использовали просушенные в вакууме при температуре 200 °С в течение двух часов порошки титана марки ТПП 8 (ОАО «Ависма», г. Березники), кремния марки КР-1 (< 20 мкм) и углерода (сажа марки ПМ75 с размером частиц < 0,033 мкм). Порошки тщательно перемешивали в фарфоровой ступке. Из приготовленных смесей на гидравлическом прессе формовали пористые (40 - 45 %) цилиндрические образцы диаметром 20 и длиной

-

226 30 - 32 мм. Процесс СВС проводили в бомбе по

стоянного давления в атмосфере аргона. Волну безгазового горения инициировали раскаленной вольфрамовой спиралью. Максимальную температуру горения определяли вольфрам-рениевой термопарой ВР5-ВР20 толщиной 100 мкм. Сигнал от термопары поступал на вход АЦП и фиксиро- вался в памяти компьютера.

Фазовый состав и структурные параметры полученных материалов определяли на дифрактометрах Shimadzu XRD-6000 (Cu Kα -излучение) и ДРОН-2 (СоКα – излучение). Количественный фазовый анализ проводили с помощью программы POWDER CELL 2,4. Для изучения микроструктуры использовали оптический (Axiovert 200M, Karl Zeiss) микроскоп.

Результаты и обсуждение

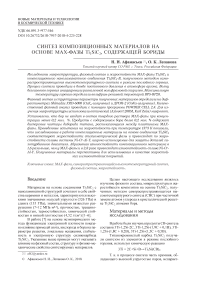

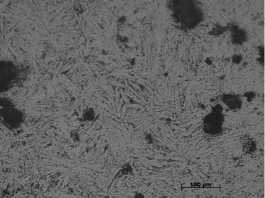

На рис. 1 приведены микроструктуры СВ-синтезированных образцов составов 3Ti-1,2Si-2C ( а ) и 3Ti-1,2Si-(1,5C + 0,5B) ( б ). Образец состава 3Ti-1,2Si-2C состоит в основном из пластинчатых кристаллов Ti3SiC2 и округлых частиц TiC (~ 15 масс. %). При добавлении бора в составе синтезированных продуктов идентифицируется диборид титана, который наряду с карбидом титана располагается в основном в промежутках между пластинчатыми кристаллами МАХ-фазы Ti3SiC2 (рис. 1 б ).

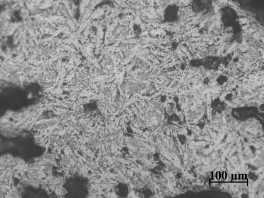

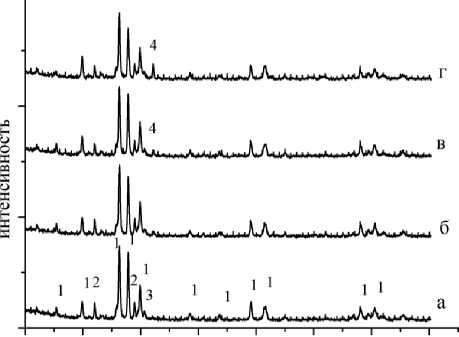

На рис. 2 приведены дифрактограммы синтезированных продуктов системы 3Ti-1,2Si-2(C,B).

Как следует из анализа дифрактограмм, диборид титана идентифицируется только в продуктах с содержанием бора 0,2 и 0,5 мол. %. Образцы системы 3Ti-1,2Si-2(C,B), полученные методом СВС с различным содержанием бора в исходной шихте, были испытаны на жаростойкость. Жаростойкость оценивали по привесу окисленных на воздухе образцов в электропечи на основании ГОСТ 6130-71. Исследования проводили при температуре 1373 К, продолжительность выдержки составляла 30 часов. Привес образцов определяли на аналитических весах с точностью 10 - 4 г. (табл. 1). В таблице для сравнения приведены данные по жаростойкости сплава Ni-Cr-Al-Y.

Рис. 1. Микроструктуры синтезированных продуктов составов: ( а ) - 3Ti-1,2Si-2C, ( б ) - 3Ti-1,2Si-(1,9C + 0,5B)

Том 2

б

Рис. 2. Дифрактограммы СВ-синтезированных продуктов составов: а – 3Ti-1,2Si-2C, б – 3Ti-1,2Si-(1,9C + 0,1B), в – 3Ti-1,2Si-(1,8C + 0,2B), г - 3Ti-1,2Si-(1,5C + 0,5B). 1 - Ti3SiC2, 2 - TiC, 3 – TiSi 2 , 4 – TiB 2

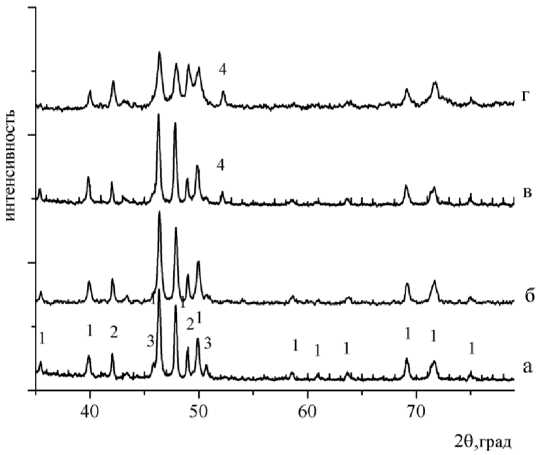

Как видно из табл. 1, привес для изученных образцов составил 20 - 30 г/м2. Однако, по данным рентгенофазового анализа (рис. 3) в образцах, подвергнутых окислению на воздухе, оксидов не обнаружено. Возможно, привес связан с окислением тонких поверхностных слоев образцов.

Сравнение с данными по окислению сплава Ni-Cr-Al-Y (табл. 1), показало, что все исследованные в работе образцы обладают более высокой жаростойкостью.

Таблица 1

Окисление СВС-композита состава 3Ti-1,2Si-2(C,B)

|

Содержание бора в исходной шихте, мол. % |

Привес ( Δm / s ), г/м2 |

|

0 |

23 |

|

0,1 |

31 |

|

0,2 |

24 |

|

0,5 |

21 |

|

Ni-Cr-Al-Y |

44 |

Н. И. Афанасьев, О. К. Лепакова

Синтез композиционных материалов на основе МАХ-фазы Ti3SiC2, содержащей бориды

30 40 50 60 70 80 90 100

Относительная абразивная износостойкость покрытий

Таблица 2

|

№ п/п |

Материал покрытия |

К и |

|

1 |

Эталон Ст. 45 |

1,0 |

|

2 |

Ni-(19-23)Cr-(9-11)Al-(0,15-0,4)Y |

3,8 |

|

3 |

Ti 3 SiC 2 |

5,9 |

|

4 |

Ti 3 Si(СB) 2 |

9,6 |

Коэффициент относительной износостойкости К и рассчитывали по формуле [13]:

26,гр ад.

Рис. 3. Дифрактограммы образцов с различным содержанием бора, подвергнутых окислению при температуре 1373 К в течение 30 часов.

1 - Ti 3 SiC 2 , 2 - TiC, 3 - TiSi 2 , 4 - TiB 2

Проведенные исследования показали, что пористые СВС-композиционные материалы на основе наноламината Ti3Si(CB)2 при температуре 1373 К обладают более высокой жаростойкостью по сравнению со сплавом на основе Ni-Cr-Al-Y, который широко используется в качестве защитных покрытий деталей газотурбинного двигателя из жаропрочных суперсплавов на основе никеля [8-11].

В табл. 2 приведены коэффициенты относительной абразивной износостойкости исследованных материалов и эталона. В качестве эталона использовали Ст. 45. Для сравнения в таблице приведен коэффициент относительной износостойкости сплава системы Ni-Cr-Al-Y, полученного методом вакуумной плазменной технологии [12].

Ки = (Δmэ×ρи) / (Δmи × ρэ), где Δmэ, Δmи – потеря массы эталонного и испытуемого образцов, соответственно; ρи, ρэ - плотность эталона и испытуемого образца.

Заключение

Методом самораспространяющегося высокотемпературного синтеза в режиме послойного горения получена МАХ-фаза Ti3SiC2 и композиционный материал Ti3SiC2-TiB2. В составе МАХ-фазы наблюдаются карбиды и дисилициды титана. Установлено, что бор не входит в состав МАХ-фазы, а образует дисперсные частицы диборида титана. Жаростойкость композиционного материала вдвое выше сплава Ni-Cr-Al-Y и соответствует уровню жаростойкости МАХ-фазы. Абразивная износостойкость композиционного материала в 1,6 раза выше, чем у МАХ-фазы и в 2,8 раза превосходит износостойкость сплава Ni-Cr-Al-Y.

Список литературы Синтез композиционных материалов на основе МАХ-фазы Ti3SiC2, содержащей бориды

- Faber L., Barsoum M. W., Zavaliangos A., El-Raghy T. Dislocations and Stacking Faults in Ti3SiC2 // Journal of the American Ceramic Society, 1998, no. 6, pp. 1677–1681.

- Barsoum M. W. The Mn+1AXn phases: A new class of solids. Thermodinamically Stable nanolaminates // Progress in Solid State Chemistry, 2000, no. 28, pp. 201–281.

- Barsoum M. W., El-Raghy T., Radovic M. Ti3SiC2: a layered machinable ductile carbide // Interceram, 2000, vol. 49.

- Li J. F, Pan W., Sato F., Watanabe R. Mechanical properties of. polycrystalline Ti3SiC2 at ambient and elevated temperatures // Acta Materialia, 2001, no. 49, pp. 937–945.

- Sun Z. M., Murugaiah A., Zhen T., Zhou A., Barsoum M. W. Microstructure and mechanical properties of porous Ti3SiC2 // Acta Materialia, 2005, no. 53, pp. 4359–4366.

- Barsoum M. W., El-Raghy T. The MAX Phases: Unique New Сarbide and Nitride Materials // American Scientist, 2001, vol. 89, no. 4, pp. 334–343.

- Медведева Н. И. Влияние примесей бора, азота, кислорода на электронную структуру и деформационное поведение Ti3SiC2 / Физика твердого тела. 2013. Т. 55. Вып. 3. С. 500–503.

- Шалин Р. Е. Жаропрочные сплавы для газовых турбин. М. : Металлургия, 1981. 480 с.

- Афанасьев Н. И., Бушнев Л. С., Колобов Ю. Р. Влияние жаростойкого покрытия на деградацию микроструктуры сплава ЖС6У // Изв. вузов. Физика. 1986. № 12. С. 109–111.

- Eds Sims Ch. T., Stoloff N. S., Hagel W. C. Superalloys. New York, John Willey & Sons Inc., 2007, 384 p.

- Gons M. Ion Implantation into metals to prevent high temperature oxidation // Nuclear Instruments and Methods in Physics Research, 1983, vol. 209–210, pp. 841–847.

- Добровольский А. Г., Кошеленко П. И. Абразивная износостойкость материалов. Киев : Тэхника, 1989. 120 с.