Синтез прооксидантов на основе отходов масложирового производства с использованием ультразвуковой технологии

Автор: Ерофеева Н.В., Корчагин В.И., Протасов А.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 3 (77), 2018 года.

Бесплатный доступ

Использование смеси жирных кислот (ЖК) без разделения при синтезе прооксидантов (ПО), представляющих собой соли металлов переменной валентности, позволяет реализовать эффективную утилизацию отходов со стадии рафинации растительных масел. Использование смеси ЖК при синтезе ПО обосновано схожестью ИК-спектров смеси ЖК и стеариновой кислоты (СК). Синтез ПО осуществляли по способу, включающему омыление смеси ЖК соединениями натрия с последующим взаимодействием с соединениями двух и трехвалентного железа. Применение ультразвукового воздействия высокой интенсивности 150?200 вт/дм3 при синтезе в расплаве способствует интенсификации процесса и обеспечивает проведение стадии омыления при температуре 150?170 °C, а стадии синтеза ПО при температуре порядка 110 °C с выходом свыше 99,0% масс. при общей продолжительности менее 20 мин. Использование высокоэффективного ультразвукового воздействия при синтезе КЖ снижает выбросы загрязняющих веществ (ЗВ) в атмосферу через неплотности реактора, т.к. при синтезе стеарата железа (СЖ) отмечено уменьшение выбросов ЗВ в атмосферу более, чем в 13 раз, а при синтезе КЖ только в 5,5 раз, что обусловлено наличием низкокипящих ЖК, в том числе непредельных в смеси.

Карбоксилаты железа, прооксиданты, оксибиоразлагаемый полиэтилен, жирные кислоты, выход продукта, синтез, ультразвуковое воздействие

Короткий адрес: https://sciup.org/140238661

IDR: 140238661 | DOI: 10.20914/2310-1202-2018-3-362-367

Текст научной статьи Синтез прооксидантов на основе отходов масложирового производства с использованием ультразвуковой технологии

Анализ литературных источников [1–4] показал, что карбоксилаты металлов переменной валентности являются эффективными прооксидантами (ПО) синтетических полимеров.

Цель работы – получение полимерных пленок, способных к ускоренному разрушению (окислению) под воздействием природных факторов, что позволит снизить негативное влияние на окружающую среду полимерных отходов. С этой целью в последнее время чаще

применяют биодеградируемые полипропиленовые пленки с добавкой стеарата железа (СЖ) [5].

Следует отметить, что железо является микроэлементом, содержащимся в почве и водных природных объектах. В связи с этим железо является приоритетным соединением при получении ПО, т. к. содержание его в оксо-биоразлагаемом полиэтилене (ОБПЭ) ограничено. Промышленный синтез карбоксилатов металлов переменной валентности осуществляют с применением нефтехимических реагентов,

в частности, стеариновой кислоты и минеральных солей.

Ежегодно в России образуется более 150 тыс. т жидких отходов на стадии щелочной рафинации масел в виде соапстока, содержащего омыленные свободные жирные кислоты как, нейтральные жиры и нежировые вещества, являющиеся ценными компонентами [6].

Синтез ПО с использованием смеси ЖК кислот без разделения, вместо стеариновой кислоты целесообразен также по эколого- экономическим соображениям, т. к. утилизируются отходы со стадии рафинации растительных масел в качестве вторичных ресурсов, при этом исключается энергоемкая стадия вакуумной ректификации.

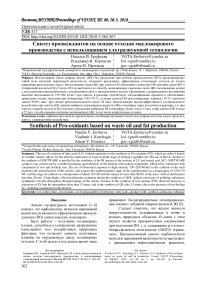

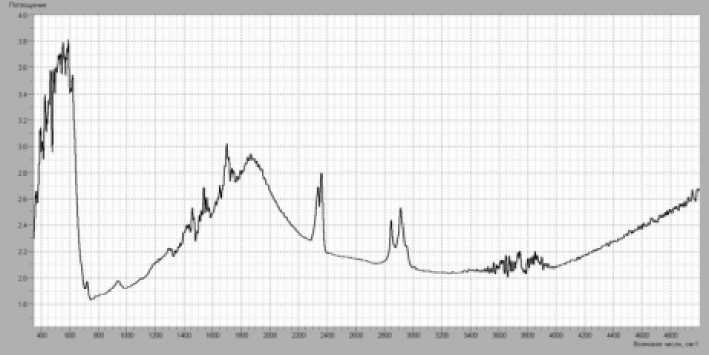

Возможность использования смеси жирных кислот вместо стеариновой кислоты [7] может быть обосновано схожестью ИК-спектров – смеси жирных кислот и стеариновой кислоты (рисунок 1, а и б ).

a

б

Рисунок 1. ИК-спектр: а – жирные кислоты, выделенные из соапстока; б – стеариновая кислота

Figure1. IR spectrum: a – fatty acids isolatedfromthesoapstock; b – stearicacid

Материалы и методы

В работе ПО в виде КЖ (реакция 1–4) были получены в две стадии с использованием смеси ЖК по следующим реакциям:

для насышенных кислот:

С n Н 2n+1 COOH + NаНСО 3 →

Сn Н2n+1 СООNа + Н2 О + СО2;(1)

2С n Н 2n+1 СООNа + Fе 2 SО 4 →

(Сn Н2n+1)2 Fe + Nа2 SО4;(2)

для ненасышенных кислот:

С n Н 2n COOH + NаНСО 3 →

Сn Н2n СООNа + Н2 О + СО2;(3)

2С n Н 2n СООNа + Fе 2 SО 4 →

(Сn Н2n)2 Fe + Nа2 SО4,(4)

где n – от 8 – 22.

Синтез ПО – КЖ осуществляли по способу [8], включающему омыление смеси жирных кислот соединениями натрия с последующим взаимодействием с соединениями металлов переменной валентности. В качестве жирнокислотного компонента использовали смесь ЖК, выделенных из соапстока светлых растительных масел с кислотным числом 100÷120 мг КОН/г. Процесс омыления проводили гидрокарбонатом или карбонатом натрия при непрерывном перемешивании в температурном диапазоне 190÷220 °C до получения смеси карбоксилатов натрия с кислотным числом 1,0÷1,3 мг КОН/г. После чего в эту смесь равномерно подавали неорганические соединения двух- или трехвалентного железа, сернокислое железо и оксид железа в мольном соотношении 2:1 для соединений двухвалентного железа или 3:1 для соединений трехвалентного железа. Полученную смесь нагревали до температуры 105÷160 °C при непрерывном перемешивании до превращения карбоксилатов натрия в КЖ железа с кислотным числом до 1,0 мг КОН/г. Затем агломерат в виде соединения сульфата натрия удаляли из реакционной смеси промывкой. Использование гидрооксида железа при синтезе ПО позволяет исключить стадию промывки, но использование сульфата железа может быть продиктовано доступностью.

Использование хлорида железа при синтезе ПО было исключено из-за высокой коррозионной активности и образования хлористых соединений, оказывающих негативное воздействие на окружающую среду.

Изучение процесса омыления смеси ЖК, выделенных из соапстока, проводили в сравнении со стеариновой кислотой при непрерывном перемешивании и в температурном интервале 190÷210 °C с использованием в качестве омы-ляющего агента гидрооксида натрия и гидрокарбоната натрия. В результате были получены карбоксилаты и стеарат натрия с кислотным числом 1,0÷1,3 мг КОН/г.

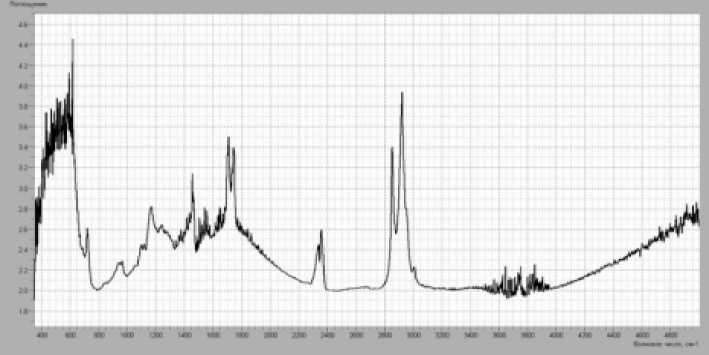

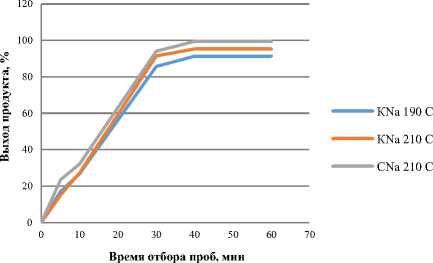

Из рисунка 2 видно, что выход карбоксилата натрия – 91,4% (масс.) достигается с использованием омыляющего агента гидрооксида натрия в течение 60 мин при температуре 190 °C. Повышение температуры с 190 до 210 °C способствует максимальному выходу карбоксилата натрия порядка 95,3% (масс.). Использование стеариновой кислоты обеспечивает выход стеарата натрия при температуре 210 °C не менее 98,0% (масс.), что несколько выше по отношению к смеси ЖК. Наличие примесей в смеси ЖК снижает выход целевого продукта при омылении. Проведение процесса омыления при синтезе КЖ ограничено температурой кипения низкокипящих компонентов смеси кислот, в частности, пальмитиновой кислоты (температура кипения – 215 °C), содержание которой в смеси составляет порядка 6,0% (масс.).

Использование стеариновой кислоты позволяет достичь максимального значения выхода ПО, но с учетом эколого-экономической целесообразности рекомендуется использовать смесь ЖК, выделенных из соапстока без разделения.

^^^^^^^■1КNa 190 С

^^^^^^^в КNa 210 С

^^^^^^^в CNa 210 С

Время отбора проб, мин

Рисунок 2. Выход смеси карбоксилатов натрия и стеарата натрия в зависимости от продолжительности синтеза в присутствии NаОН при температуре – 190 и 210 °C

Figure 2. The yield of a mixture of sodium carboxylates and sodium stearate depending on the duration of synthesis in the presence of NаОН at a temperature of 190 and 210 °C

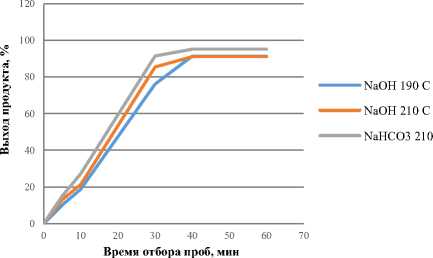

Влияние омыляющего агента на выход натриевых солей ЖК, выделенных из соапстока производства растительных масел, представлено на рисунке 3.

Рисунок 3. Выход смеси карбоксилатов натрия и стеарата натрия в зависимости от продолжительности синтеза в присутствии NаНСО 3 при температуре 190 и 210 °C

Figure 3. Yield of a mixture of sodium carboxylate and sodium stearate depending on the duration of synthesis in the presence of NаНСО 3 at 190 and 210 °C

Из рисунка 3 видно, что выход карбоксилата натрия – 91,4% (масс.) достигается с использованием омыляющего агента гидрокарбоната натрия в течение 40 мин при температуре 190 °C. Повышение температуры с 190 до 210 °C способствует выходу смеси карбоксилата натрия не менее 96,0% (масс.). Использование в качестве омыляющего агента при синтезе ПО гидрокарбоната натрия обеспечивает максимальный выход карбоксилатов натрия при температуре 210 °C свыше 99,0% (масс.), что несколько выше по отношению к гидрооксиду натрия. Повышение выхода карбоксилатов натрия при омылении смеси ЖК, выделенных из соапстока, при использовании гидрокарбоната натрия обусловлено интенсификацией процесса за счет равномерного выделения диоксида углерода из реакционного объема.

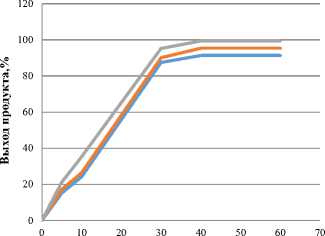

Из рисунка 4 видно, что выход КЖ – 91,3% (масс.) достигается с использованием сульфата железа в реакционной системе в виде расплава карбоксилата натрия при продолжительности процесса 40 мин. и температуре 190 °C. Повышение температуры с 190 до 210 °C способствует максимальному выходу – 94,8% (масс.), при этом отмечается начало газообразования, связанное с кипением пальмитиновой кислоты, содержание которой составляет порядка 6,0% (масс.). Проведение процесса синтеза КЖ ограничено температурой кипения низкокипящих компонентов смеси жирных кислот.

Использование гидрооксида железа при синтезе ПО позволяет достичь более высокого показателя выхода целевого продукта – КЖ и исключить стадию промывки. Однако, исходя из доступности реагента, т. е. экономической целесообразно, предпочтение было отдано сульфату железа.

Рисунок 4. Выход СЖ и КЖ в зависимости от продолжительности синтеза при температурах, °C: 1 – КЖ – 190; 2 – КЖ – 210; 3 – СЖ – 210

Figure 4. The output of iron stearate and iron carboxylates depending on the duration of synthesis at temperatures, °C: 1 – iron carboxylates - 190; 2 – iron carboxylates - 210; 3 – iron stearate - 210

Интенсификация процесса двухстадийного синтеза ПО была достигнута при использовании ультразвуковой технологии по разработанному способу [9]. Синтез экспериментальных образцов ПО проводили на опытно-промышленной установке, снабженной ультразвуковыми датчиками, с использованием гидрокарбоната натрия в качестве омыляющего агента. Синтез проводили в инертной среде во избежание термоокисления непредельных жирных кислот. На первой стадии омыление смеси жирных кислот проводили с использованием перемешивающего устройства с числом оборотов 60 об/мин и при воздействии ультразвукового генератора с удельной мощностью 200 Вт/дм3в течение 10 мин. При этом температуру поддерживали порядка 160±10 °C, а показатель рН среды на уровне 9,0±0,25. После чего полученные карбоксилаты натрия обрабатывали сульфатом или гидрооксидом железа при воздействии ультразвуковым генератором с удельной мощностью 200 Вт/дм3 в течение 10 мин до достижения кислотного числа не более 0,5 мг КОН/г.

В результате на первой стадии (омыления) при температуре не более 170 °C продолжительность составила не более 10 мин. На второй стадии при начальной температуре синтеза 110 °C продолжительность сократилась с 75 до 10 мин. При этом было отмечено повышение температуры на 10÷15 °C за счет ультразвукового воздействия.

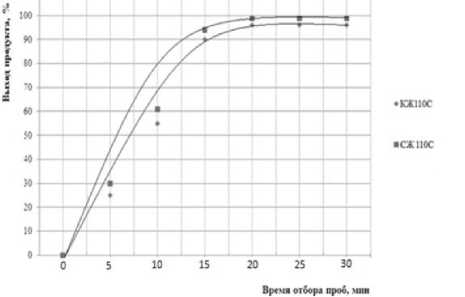

На рисунке 5 представлены зависимости выхода СЖ и КЖ, которые идентичны, но отличаются по внешнему виду.

Рисунок 5. Выход СЖ и КЖ в зависимости от продолжительности синтеза ПО при температуре 110 °С с использованием ультрозвукового воздействия: 1) карбоксилат железа; 2) стеарат железа

Figure5. Output of coolant and coolant depending on the duration of synthesis AT a temperature of 110 °C using ultrasonic action: 1) iron carboxylate; 2) iron stearate

Рисунок 6. Внешний вид синтезированных СЖ и КЖ

Figure 6. Appearance of synthesized iron stearate and iron carboxylate

Образцы СЖ и КЖ, синтезированные с использование ультразвука, представлены на рисунке 6.

Применение ультразвукового воздействия высокой интенсивности 150÷200 Вт/дм3 при синтезе в расплаве позволяет проводить процесс при температуре 150÷170 °C с выходом ПО свыше 99,0% масс. при общей продолжительности менее 20 мин.

В таблице 1 представлено расчетное количество загрязняющих веществ, выделяющихся через неплотности реактора, при синтезе СЖ и КЖ, которое было получено с использованием методики «Расчета количества вредных веществ, поступающих из трубопроводов и оборудования, находящегося под давлением» [10].

Таблица 1.

Количество загрязняющих веществ, выделяющихся через неплотности реактора, при синтезе СЖ и КЖ

Table 1.

The amount of pollutants released through the reactor leaks in the synthesis of iron stearate and iron carboxylate

|

Наименование | Name |

Кол-во ЗВ, выделяющихся при различной температуре, мг/ч | Amount of pollutants released at different temperatures, mg / h |

||||

|

Прооксидант | Prooxidant |

ЗВ (кислота) Pollutants (acid) |

На 1-й стадии | Stage 1 |

На 2-й стадии | Stage 2 |

||

|

210 °C |

170 °C (с УЗ) |

160 °C |

110 °C (с УЗ) |

||

|

Стеарат железа | Iron stearate |

Стеариновая Stearic |

1,990 |

0,1500 |

0,0800 |

0,0013 |

|

Итого | Total |

1,990 |

0,1500 |

0,0800 |

0,0013 |

|

|

Смесь карбоксилатов железа | The mixture of iron carboxylates |

Каприловая Caprylic |

8,350 |

1,7200 |

1,1440 |

0,0850 |

|

Олеиновая Oleic |

0,068 |

0,0037 |

0,0017 |

0,00001 |

|

|

Стеариновая Stearic |

0,840 |

0,0680 |

0,0360 |

0,0006 |

|

|

Итого | Total |

9,258 |

1,7917 |

1,1817 |

0,0856 |

|

Примечание. Среднее содержание органических кислот в смеси при синтезе прооксиданта составляло % (масс.): низкокипящие – 13; предельные – 53 и непредельных – 34.

Note. The average content of organic acids in the mixture in the synthesis of Prooksidanta was % (masses): boiling – 13;

Limit – 53 and unlimited – 34.

Из таблицы 1 следует, что использование ультразвукой технологии при синтезе СЖ, снижает выбросы в атмосферу более, чем в 13 раз, однако при синтезе КЖ только в 5,5, что обусловлено наличием низкокипящих жирных кислот, в том числе непредельных.

Заключение

Использование высокоэффективного ультразвукового воздействия при синтезе КЖ

Список литературы Синтез прооксидантов на основе отходов масложирового производства с использованием ультразвуковой технологии

- Roy P.K., Surekha P., Raman R., Rajagopal C. Investigating the role of metal oxidation state on the degradation behaviour of LDPE//Polymer Degradation and Stability. 2009. V. 94. № 7. P. 1033-1039.

- Sheikh К.А., Kang Y.В., Rouse J.J., Ecclcston G.M. Influence of hydration state and homologic composition of magnesium stearate on the physical chemical properties of liquid paraffin lipogels//International Journal of Pharmaceutics. 2011. V. 4. № 1-2. P. 121-127.

- Zhou Q.Т., Qu L., Larson I. et al. Improving aerosolization of drug powders by reducing powder intrinsic cohesion via a mechanical dry coating approach hit//International Journal of Pharmaceutics. 2010. V. 394. № 1-2. P. 50-59.

- Kuchmenko T.A., Korchagin V.I., Drozdova E.V., Yerofeeva N.V. et al. Assessment of the degree of destruction of biodegradable polyethylene films due to UV radiation according to an «electronic nose»//Мoscow University Chemistry Bulletin. 2017. V. 72. № 5. P. 227-235.

- Кучменко Т.А., Корчагин В.И., Дроздова Е.В., Ерофеева Н.В. и др. Оценка степени деструкции пленок из оксобиоразлагаемого полиэтилена под действием уф-излучения по информации «электронного носа»//Вестник Московского университета. Серия 2: химия. 2017. № 5. P. 240-249.

- Vijayakumar C.T., Chitra R., Surender R., Pitchaimari G. et al. Development of photodegradable environment friendly polypropylene films//Plastic and Polymer Technology. 2013. V. 2. Р. 22-34.

- Пояркова Т.Н., Сотникова Е.В., Сотников В.С. Направление ресурсосбережения в процессах рафинации и переработки жидких отходов масложировой промышленности//Экология промышленного производства. 2013. С. 40-43.

- Корчагин В.И., Ерофеева Н.В., Протасов А.В. Биодеградация модифицированных прооксидантами полиэтиленовых пленок//Экология и промышленность России. 2018. Т. 22. № 1. С. 14-19.

- Пат. № 2607207, RU, C09F9/00. Способ получения карбоксилатов железа/Корчагин В.И., Протасов А.В., Ерофеева Н.В., Суркова А.М. Заявл. 2015126307; Опубл. 10.01.2017, Бюл. № 1.

- Пат. № 2618858, RU, C09F9/00. Способ получения карбоксилатов металлов переменной валентности/Корчагин В.И., Ерофеева Н.В., Протасов А.В., Енютина М.В. Заявл. 2016116838; Опубл. 11.05.2017, Бюл. № 14.

- Тищенко Н.Ф. Охрана атмосферного воздуха. Расчет содержания вредных веществ и их распределение в воздухе. М.: Химия, 1991. 368 с.