Система автоматического контроля неравномерности толщины пряжи на пневмомеханических прядильных машинах

Автор: Леонов Владимир Викторович, Ринейский Константин Николаевич, Романовский Андрей Геннадьевич

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 2 (21), 2011 года.

Бесплатный доступ

Разработана схема модернизации пневмомеханической прядильной машины для увеличения качества смесовой хлопкольняной пряжи. Данная система интегрирована в прядильную камеру. Система была апробирована на предприятии ОАО “Гронитекс”. При настройке измерительной системы на обнаружение дефектов +50% и более наблюдалось отклонение толщины на участках более 5 см. При наработке опытной партии измерительный преобразователь позволил определить все дефекты описанного типа.

Система автоматического контроля, неравномерность толщины пряжи, пневмомеханические машины, текстильное оборудование, смесовые пряжи, толщина пряж, прядильные машины, хлопкольняные пряжи, модернизация машин, схемы модернизации машин, разработка схем, пороки пряж, неравномерности толщины, контроль неравномерностей, автоматический контроль, системы автоматического контроля, датчики

Короткий адрес: https://sciup.org/142184740

IDR: 142184740

Текст научной статьи Система автоматического контроля неравномерности толщины пряжи на пневмомеханических прядильных машинах

При получении смесовой хлопкольняной пряжи на пневмомеханической прядильной машине в результате опытной переработки выявлен скрытый дефект в виде темных штрихов, представляющих собой утолщенные участки (более чем на 50 %) с большим процентным содержанием льняного волокна. Появление этого дефекта связано с особенностью процесса формирования льносодержащей пряжи, т. к. льняное волокно отличается повышенной запыленностью, жесткостью и линейной плотностью по сравнению с хлопковыми волокнами, в процессе дискретизации происходит укорочение части волокон, в результате чего происходит засорение сороотводящих каланов фрагментами льняного волокна и пылью. Попадание этих волокон под воздействием разрежения воздуха в прядильную камеру приводит к запряданию их в пряжу, создавая утолщенные участки темного оттенка. Наличие данных утолщений является основным видом дефекта пряжи данного вида.

Техническая доработка конструкции сороотводящих трубок не позволяет полностью устранить данный дефект пряжи, поэтому был выбран следующий способ его устранения: контроль качества этого продукта и при обнаружении дефекта отключение пневмокамеры (интегрированное в базовую схему).

В качестве метода контроля был выбран оптический метод относительного измерения с начальной калибровкой, что позволяет не учитывать степень засоренности оптической системы.

С целью модернизации пневмомеханической прядильной машины для работы на смеси волокон разработана система со следующими параметрами:

– контроль утолщения пряжи 50 % и более;

– длина дефекта от 50 мм;

– линейная скорость пряжи 60 м/мин.

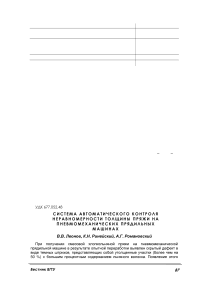

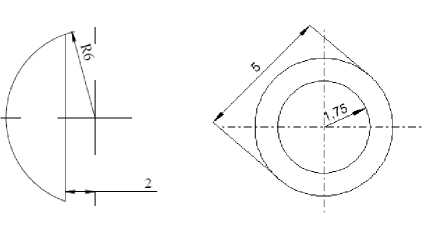

Конструкция датчика и оптической системы представлены на рисунке 1.

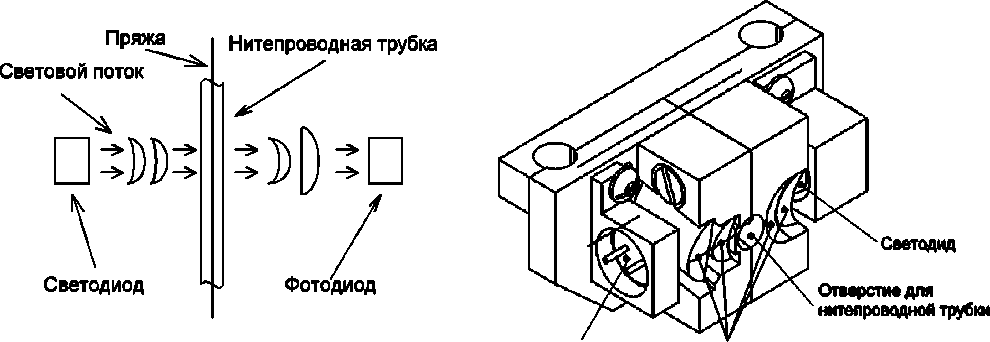

Структурная схема электрической части представлена на рис. 2.

Фотодиод Асферические линзы

а) б)

Рисунок 1 – Конструкция датчика:

-

а) оптическая схема датчика с компенсацией влияния стеклянной трубки;

-

б) конструкция датчика

На выходе оптического датчика формируется электрический сигнал, пропорциональный толщине пряжи. Усилитель предназначен для усиления сигнала с оптического датчика до уровня, необходимого для подачи на АЦП микроконтроллера.

Микроконтроллер выполняет следующие функции:

– измеряет напряжение на выходе усилителя;

– контролирует критерии наличия пороков пряжи на основе амплитудных и временных параметров измеренного напряжения;

– производит начальную калибровку измерительной системы при включении с целью устранения влияния засоренности камеры пневмопрядильной машины;

– осуществляет информационный обмен с пультом управления;

– выдает сигнал включения/отключения на базовую электрическую схему устройства управления, установленную заводом-изготовителем в прядильном блоке.

Пульт управления выполняет следующие функции:

– осуществляет запуск режима калибровки;

– индицирует наличие дефекта пряжи;

– производит повторный запуск системы после устранения дефекта пряжи.

Рисунок 2 – Структурная схема измерительной системы

Управляющее устройство предназначено для отключения выпуска пневмопрядильной машины при возникновении дефекта пряжи и последующее включение после устранения дефекта. Отключение выпуска осуществляется разрывом питания электромагнитной муфты.

На вход преобразователь напряжения подаем +24 В из базовой линии питания пневмокамеры. На выходе формируем напряжение +5 В для работы элементов схемы. Потребляемая мощность датчика в момент включения составляет 55 mА, в рабочем режиме – 12 mА.

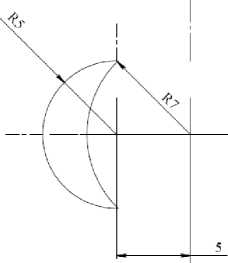

В ходе моделирования в программе «TracePro» разработана система оптических элементов, обеспечивающая компенсацию искривлений светового потока, при его прохождении через стеклянную трубку с диаметром – 5 мм и толщиной стенки – 0,75 мм. Размеры оптической системы позволяют встроить ее в выпускную камеру. В качестве материала для линз использовано органическое стекло (полиметилметакрилат – показатель преломления 1,49). Выбор данного материала обусловлен легкостью его обработки.

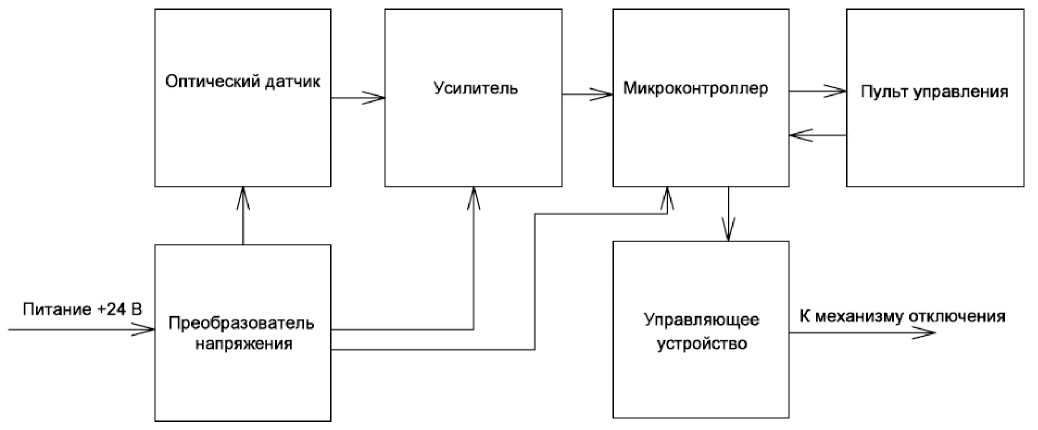

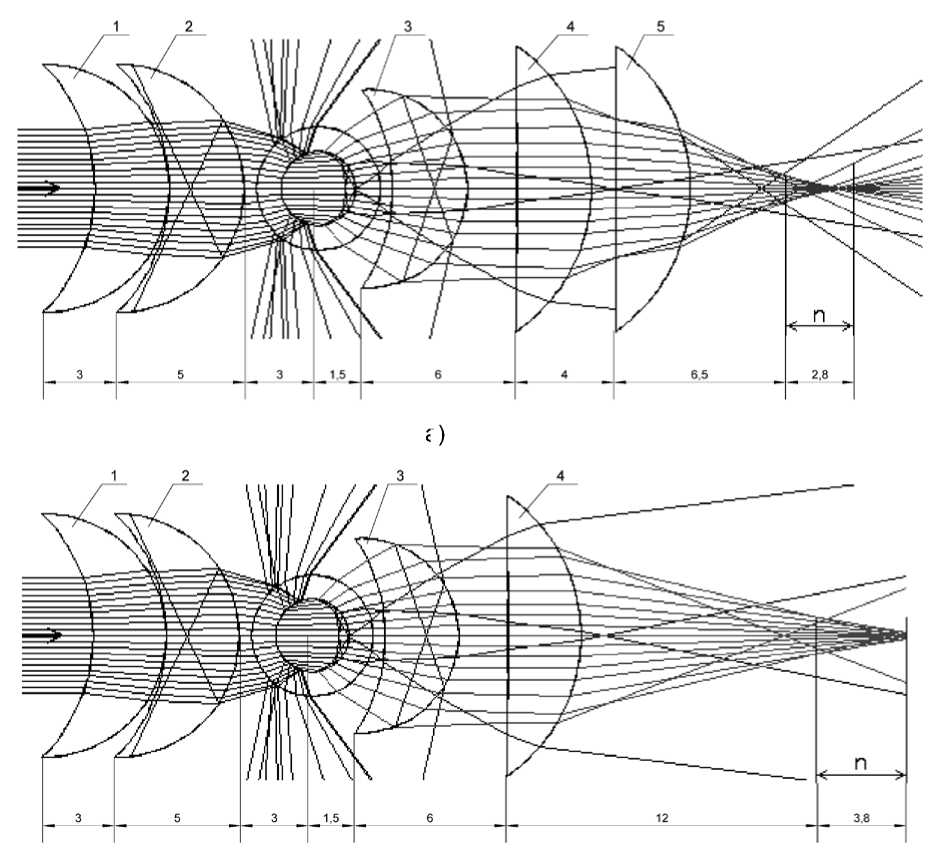

В ходе моделирования получена система на базе асферических линз (рис. 3).

В данной системе в качестве источника света используется светодиод, который дает почти параллельный поток света, 1-я и 2-я линзы служат для компенсации рассеивающих свойств 1-й стенки трубки. 3-я линза собирает свет рассеянный 2-й стенкой трубки, 4-я и 5-я служат для фокусировки света на фотоэлемент.

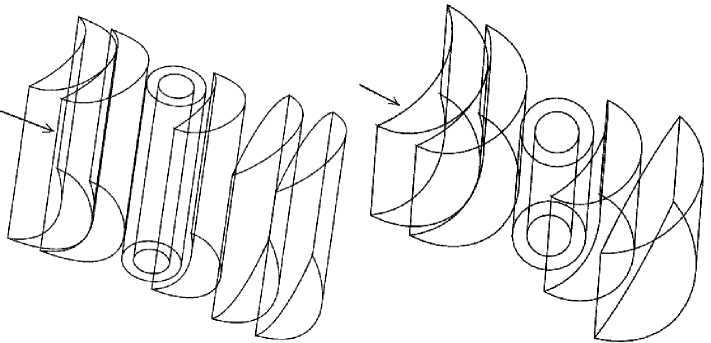

По результатам моделирования в программе «TracePro» разработанной оптической системы проведен анализ прохождения лучей (рис. 4, 5). Область возможной установки фотодиода указана буквой «n».

а) б)

Рисунок 3 – Оптическая система:

а) из пяти асферических линз; б) из четырех асферических линз

а)

б)

Рисунок 4 – Ход лучей в оптической системе:

а) из пяти асферических линз; б) из четырех асферических линз

а)

б)

в)

г)

Рисунок 5 – Размеры элементов оптической системы:

а) линза 1 и 2; б) линза 3; в) линза 4, 5; г) нитепроводящая трубка

Достоинство данной системы – полное перекрытие внутреннего пространства нитепроводящей трубки. Это необходимо для отсутствия мертвых зон по положению пряжи, т. к. при намотке пряжи она колеблется и может занимать крайние боковые положения в нитепроводящей трубке.

Попытка сокращения длины оптической системы с помощью увеличения оптической силы последней линзы и, как следствие, сокращения расстояния до фотодиода не приносит успеха, так как при этом большая часть краевых лучей уходит в отраженный поток.

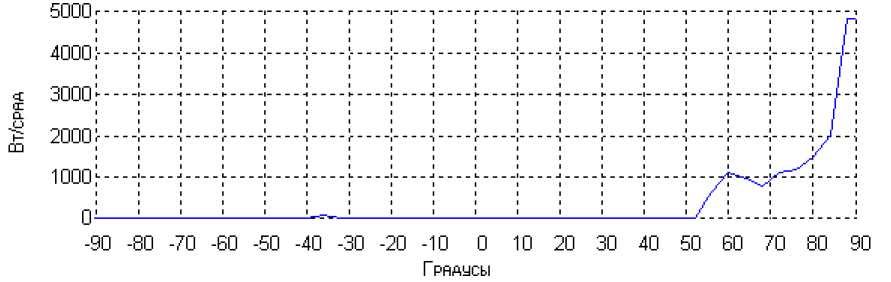

Рисунок 6 – Диаграмма распределения силы света построена для лучей, попадающих в нитепроводящую трубку, для внутренней поверхности

Как видно из диаграммы (рис. 6), основной поток света в трубке имеет расхождение порядка 2º, что при расстоянии на прохождение луча в трубке, равном 3,5 мм составляет отклонение менее 0,12 мм. Помимо основного существует также паразитный световой поток, вызванный отражениями от стенок трубки. Как видно из схемы моделирования (рис. 4), при помещении фотодиода в фокус выходного потока, весь паразитный поток рассеивается и не попадет на фотодиод.

Оптическую систему на рисунке 4 а можно упростить при сохранении перекрытия лучами внутреннего объема трубки, заменив системой из четырех линз (рис. 4 б).

Получили, что данная оптическая система проще предыдущей при сохранении перекрытия внутреннего объема трубки. Фокус у данной системы находится на 4,3 мм дальше. Данный недостаток компенсирован использованием фотодиода с большей площадью кристалла (2,7 х 2,7 мм), что позволяет оставить его на прежнем расстоянии.

Данная система была апробирована на предприятии ОАО «Гронитекс» при производстве пряжи линейной плотности 29 текс (состав: 80 % хлопок + 20 % лен) с частотой вращения прядильной камеры 48000 мин -1 и скоростью выпуска 60 м/мин в соответствии с заданием предприятия-заказчика. Измерительная система была настроена на обнаружение дефекта с параметрами: отклонение толщины +50% и более; протяженность дефекта более 5 см. После срабатывания датчика, на остаточном волокне, выпуск нарабатывает 40 см пряжи. При наработке опытной партии измерительный преобразователь позволил определить и удалить все дефекты описанного типа.

ВЫВОДЫ

Разработана конструкция датчика для обнаружения пороков льносодержащей пряжи с отклонением по толщине более 50 % на участке более 5 см для пряжи линейной плотностью 29 текс, который может быть интегрирован в прядильный блок без значительных изменений конструкции пневмомеханической прядильной машины.

Экспериментально установлено, что устройство контроля позволяет детектировать специфические пороки льнохлопковой пряжи.

Список литературы Система автоматического контроля неравномерности толщины пряжи на пневмомеханических прядильных машинах

- Борн, М. Основы оптики/М. Борн, Э. Вольф. -Москва: Наука, 1973. -720 с.