Система подготовки пробы для мониторинга водно-химического режима котлотурбинного оборудования тепловых электростанций

Автор: Гимадиев Асгат Гатьятович, Гимадиев Марат Асгатович, Ермошкин Алексей Золяевич, Уткин Алексей Валерьевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Актуальные проблемы машиностроения

Статья в выпуске: 2-4 т.17, 2015 года.

Бесплатный доступ

Приведен анализ эксплуатирующихся систем подготовки проб для обеспечения контроля за водно-химическим режимом котлотурбинного оборудования тепловых электростанций, выявлены их недостатки и тенденции дальнейшего развития. Предложена усовершенствованная система подготовки проб и приведены результаты разработанных устройств защиты приборов автоматического химического контроля от повышенных температур пробы, фильтро-дросселирующего устройства. Приведены результаты исследования характеристик фильтро-дросселирующего устройства, термореле и отсечного клапана.

Тепловая электростанция, система подготовки проб, фильтро-дросселирующее устройство, термореле, отсечной клапан

Короткий адрес: https://sciup.org/148203656

IDR: 148203656 | УДК: 621.182

Текст научной статьи Система подготовки пробы для мониторинга водно-химического режима котлотурбинного оборудования тепловых электростанций

Уткин Алексей Валерьевич, студент некоторых СПП [3] постоянное давление пробы на входе приборов химического анализа обеспечивается переливным коллектором, который представляет собой трубку длиной 1,5 м с небольшой емкостью на конце. Это приводит к технологической сложности монтажа системы и возрастанию габаритов СПП. В условиях современных требований по энергосбережению следует уделять больше внимания минимизации потерь энергии, теряемой при отборе пробы. В рассмотренных устройствах подобные решения отсутствуют. Часто встречающимся недостатком является то, что фильтрация рабочей жидкости происходит после прохождения ею охлаждающего теплообменника [4-6]. Это в свою очередь может привести к ухудшению характеристик теплообменного аппарата и как следствие к значительному расходу охлаждающей воды. Необходимо предусматривать фильтрацию охлаждающей воды до теплообменника, чтобы избежать засорения и отложения накипи в системе. Существующие на рынке продукты имеют высокую стоимость, особенно устройство зарубежных компаний. Это вызвано сложными решениями по регулированию расхода и температуры в СПП.

В статье приведены результаты теоретических и экспериментальных исследований по улучшению характеристик компонентов СПП, полученные в ООО НПП «Гималаи».

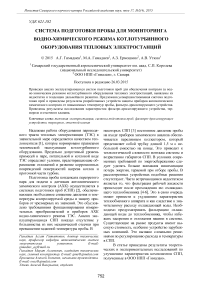

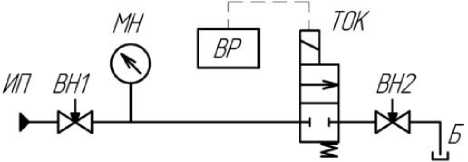

Разработка СПП. Особое внимание при разработке СПП уделялось повышению надежности защиты измерительных приборов химического контроля от перегрева и эффективности фильтро-дросселирующих устройств (ФДУ). Гидравлическая схема разработанной СПП [7] приведена на рис. 1.

Рис. 1. Гидравлическая схема СПП производства ООО НПП «Гималаи»:

ВН 1 – вентиль подвода охлаждающей воды к системе; ВН 2 – вентиль высокого давления подвода пробы к системе; ВН 3 – вентиль байпаса охлаждающей воды; ВН 4 – вентиль основной охлаждающей воды; ВН 5-ВН 8 – вентили установки расхода пробы к приборам хима-нализа; ВН 9 – вентиль ручного отбора пробы; АТ – вторичный теплообменник; ФДУ – фильтро- дросселирующее устройство; ТРП – температурное реле показывающее; КП – клапан постоянного давления; КЭМ1 – клапан электромагнитный отсечной; ТОК – термоотсечной клапан; МН 1 – манометр входной; МН 2 – манометр электроконтактный выходной; ФГО – фильтр грубой очистки охлаждающей воды; ФТО – фильтр тонкой очистки пробы

Проба конденсата перегретого пара под давлением 250 МПа поступает через вентиль ВН 2 к ФДУ, где происходит ее очистка и дросселирование до давления 0,05-0,12 МПа (изб.). После этого проба поступает во вторичный теплообменный аппарат АТ, в котором происходит ее охлаждение до температуры 35±5оC. Далее происходит измерение температуры пробы с помощью температурного реле показывающего ТРП, которое в случае превышения допустимого значения температуры пробы, формирует сигнал для закрытия термоотсечного клапана ТОК. Затем проба поступает к вентилям ВН 5-ВН 9, при помощи которых происходит настройка расхода к датчикам АХК. Слив пробы, прошедшей через датчики АХК, осуществляется в общий коллектор слива пробы КСП. Постоянное давление пробы на входе приборов АХК обеспечивается клапаном постоянного давления КП.

Подача воды для охлаждения пробы в теплообменный аппарат АТ осуществляется со станционного коллектора напрямую через вентиль ВН 4 и байпасно через вентиль ВН 3, электромагнитный клапан ЭМК 1 и фильтр грубой очистки ФГО. Вентилем ВН 4 задается среднее значение температуры пробы. С помощью байпасной подачи охлаждающей воды осуществляется регулирование температуры пробы. Регулирование температуры и защита по её превышению осуществляется электронным блоком индикации и управления ЭБУИ. На лицевой панели ЭБУИ можно наблюдать текущую температуру пробы и устанавливать программу подачи охлаждающей воды и температуру срабатывания термореле для отсечки пробы клапаном ТОК. При превышении установленных значений температуры и давлений пробы происходит предупредительная сигнализация.

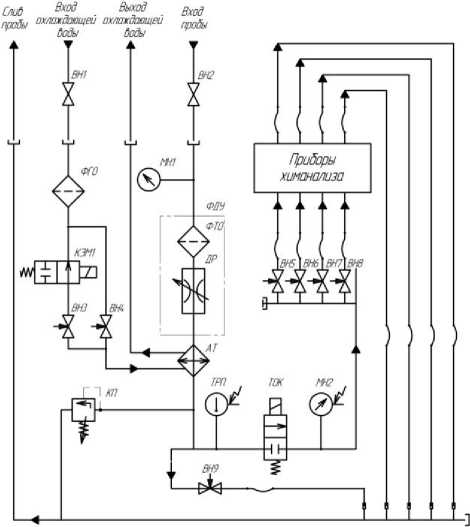

Разработка ТРП и ТОК. Для прекращения подачи пробы к приборам АХК при превышении температуры сверх допустимого значения разработана система, состоящая из ТРП и ТОК. Температурное реле измеряет температуру пробы и формирует управляющий сигнал для ТОК. Термореле (рис. 2) конструктивно состоит из корпуса 1, внутри которого размещен чувствительный элемент 2 – цифровой датчик температуры DS18B20. Для увеличения теплопроводности, пространство между датчиком 2 и корпусом 1 заполнено теплопроводной пастой 3 КПТ-8. Электрические выводы датчика температуры пропущены через отверстия во вставке 4 . В верхней части корпуса прикреплена индикаторная панель с кнопками настройки термореле.

Рис. 2. Конструктивная схема термореле:

1 – корпус; 2 – датчик температуры DS18B20; 3 – теплопроводная паста КПТ–8; 4 – вставка; 5 – гайка для крепления к месту установки; 6 – индикаторная панель с кнопками управления

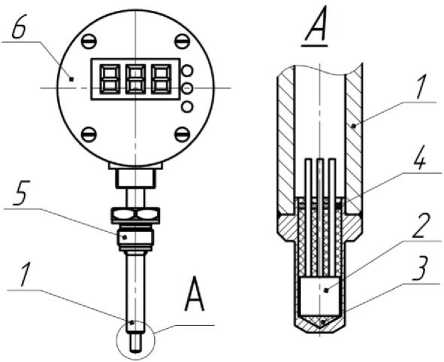

Одним из важных параметров термореле является его быстродействие. В связи с этим было проведено экспериментальное исследование его динамических характеристик [8]. Испытания были проведены отдельно для чувствительного элемента и для термореле в целом. В ходе испытаний термореле помещалось в ёмкость с водой при температуре t1=25°С. При достижении установившейся температуры термореле быстро перемещалось в емкость с водой при температуре t2=80°С. Регистрация данных производилась до наступления установившейся температуры (рис. 3). В качестве средства регистрации данных применялась аппаратная платформа Arduino. Аппроксимация переходного процесса производилась по минимуму среднеквадратичного отклонения, которая показала, что они идентичны переходной характеристике апериодического типового звена [9] с передаточной функцией

W ( s ) = —

T ■ s + 1, где k - коэффициент передачи; T=3 c – постоянная времени для чувствительного элемента, Т= 8 с – для термореле; s– переменная в преобразовании Лапласа.

а б

Рис. 3. Переходные характеристики чувствительного элемента и термореле в целом: а – при нагревании; б – при охлаждении

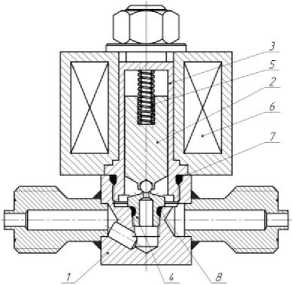

Разработанный в ООО НПП «Гималаи» ТОК конструктивно представляет собой нормально закрытый электромагнитный клапан (рис. 4).

Рис. 4. Конструктивная схема ТОК:

1 – корпус; 2 – клапан-боек; 3 – крышка; 4 – седло; 5 – пружина; 6 – соленоид; 7, 8 – уплотнительные кольца

При отсутствии сигнала управления, клапан-боек 2 , установленный в крышку 3 , прижимается пружиной 5 к седлу 4 , вкрученному в корпус 1 – клапан закрыт. При поступлении напряжения на соленоид 6 , клапан-боек 2 приподнимается, открывая проходное сечение седла 4 . При температуре пробы, находящейся в рабочем диапазоне приборов АХК, клапан находится в открытом состоянии. При достижении температуры пробы, заданной оператором, как уставка в термореле, клапан закрывается, прекращая подачу пробы к приборам АХК.

Экспериментальные исследования ТОК заключались в определении его работоспособности при давлении пробы (воды) на его входе 30 МПа (рис. 5).

Рис. 5. Принципиальная схема установки для испытаний ТОК:

ИП – источник гидравлического питания; ВН 1, ВН 2 – запорный вентиль; ВР – временное реле; ТОК – термоотсечной клапан; Б – сливной бачок

После проведения определенного цикла срабатывания клапан подвергался разборке и дефектации. При этом основными проблемами, с которыми пришлось столкнуться авторам, явились негерметичность запорного органа и коррозия подвижного бойка электромагнита. В результате экспериментальных исследований и доводки был изменён диаметр седла запорного органа ТОК с 1,4 мм до 1,2 мм и заменён материал бойка на некорродирующую сталь. Таким образом, удалось обеспечить требуемую работоспособность ТОК. Быстродействие клапана определялось по времени, за которое клапан переходит из одного состояния в другое. Для этой цели был использован двухканальный осциллограф.

По первому каналу отслеживался управляющий сигнал, идущий на катушку ТОК, а по второму – величина давления за ТОК. Длительность срабатывания ТОК составляет 0,01 с.

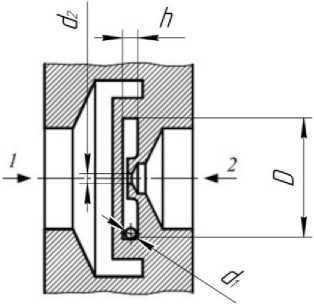

Разработка ФДУ. При разработке ФДУ важным является подбор характеристик его элемента, в котором происходит рассеивание энергии находящейся под высоким давлением жидкости. Применяемые дросселирующие элементы основаны на потери энергии потока жидкости в наборе острокромочных диафрагм, байпасных щелей или узких каналов, образованных в трубке с помещённым в ней стержнем. Все перечисленные типы дросселирующих элементов реализованы в СПП отечественного или зарубежного производства. Существенным недостатком названных дросселирующих элементов является их подверженность засорению из-за узости каналов и недостаточной чистоты дросселируемой пробы. Поэтому возникла идея в реализации потери энергии не только за счёт дросселирования в каналах и отверстиях, но и при закрутке потока жидкости. Известны конструктивные схемы так называемых гидравлических диодов [10], в которых при движении жидкости в одну сторону происходит её закрутка, а в другую сторону жидкость протекает как через обычный жиклёр. При этом гидравлическое сопротивление такого гидравлического диода при движении жидкости в разные стороны может отличаться в зависимости от его конструктивного исполнения в 4-8 раз. Таким образом, можно воспользоваться таким гидравлическим диодом, организовав в ФДУ движение жидкости в сторону с большим гидравлическим сопротивлением, то есть с закруткой потока. При этом площадь его проходного сечения будет гораздо больше, чем у дросселя с узким каналом при одном и том же гидравлическом сопротивлении. Для выбора параметров и реализации такого вихревого дросселя (рис. 6) авторами были проведены теоретические и экспериментальные исследования.

Рис. 6. Принципиальная схема вихревого дросселя

Выбор геометрии обусловлен местом установки вихревого дросселя в ФДУ. Характерными размерами вихревого дросселя являются диаметр отверстий для завихрения d1 (в дросселе использовалось два отверстия), диаметр выходного отверстия d2, размер вихревой камеры D x h. Применительно к ФДУ необходимо было исследовать характеристику вихревого дросселя со следующими размерами: d 1 =1,2 мм; d 2 =1,2 мм; D=12 мм; h=1,5 мм. Форма области расчета была максимально приближена к реальной детали.

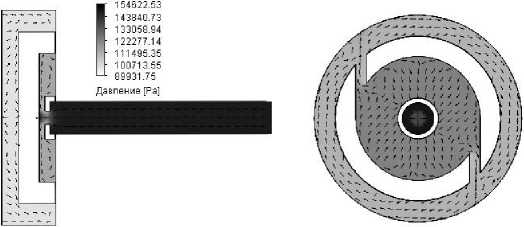

При расчете характеристик вихревого дросселя (рис. 7) использовался программный комплекс SolidWorks Flow Simulation с учётом допущения о вязкой несжимаемой жидкости, абсолютно жестких стенках, шероховатости на стенке.

а

б

Рис. 7. Снижение давления в вихревом дросселе: а – на выходе из центрального отверстия; б – в вихревой камере

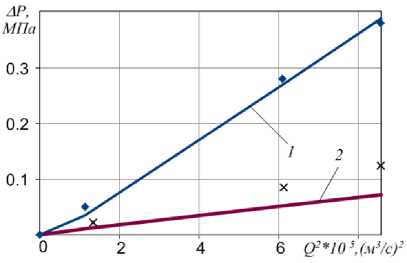

В результате проведенных расчетных исследований была построена расходная характеристика вихревого дросселя в прямом и обратном направлениях (рис. 8). Последующие испытания вихревого дросселя на стенде с построением расходной характеристики показали хорошую сходимость теоретической и экспериментальной характеристик.

Рис. 8. Расходная характеристика вихревого дросселя:

1 – расчетная характеристика в направлении 1 (см. рис. 6); 2 - расчетная характеристика в направлении 2; ♦ -результаты эксперимента в направлении 1; х - результаты эксперимента в направлении 2

На основе проведенных теоретических и экспериментальных исследований разработаны ФДУ, работоспособные при давлениях на входе 1,5; 15 и 25 МПа. Опыт эксплуатации на ряде предприятий энергетики показал их высокую надёжность и удобство в применении.

Выводы: проведен анализ эксплуатирующихся систем подготовки пробы конденсата перегретого пара, применяемых в химико-технологическом мониторинге паросилового оборудования ТЭС. Выявлены преимущества и недостатки систем. Разработана усовершенствованная СПП, позволяющая охлаждать и дросселировать пробу конденсата перегретого пара с температурой на входе до 100°С, давлением до 25 МПа до температуры 35±5°С и давления 0,05-0,12 МПа. Система обеспечивает в автоматическом режиме поддержание заданных параметров пробы на входе датчиков АХК. Разработано и изготовлено температурное реле, предназначенное для измерения и индикации температуры пробы, а также сигнализации и выдачи управляющего сигнала на ТОК при превышении заданной температуры. Разработан и изготовлен ТОК, способный перекрывать подачу пробы под давлением до 25 МПа по сигналу от термореле.

Список литературы Система подготовки пробы для мониторинга водно-химического режима котлотурбинного оборудования тепловых электростанций

- Вихрев, В.Ф. Водоподготовка/В.Ф. Вихрев, М.С. Шкроб.-М.: Энергия, 1973. 416 с.

- РД 153-34.1-37.532.4-2001. Общие технические требования к системам химико-технологического мониторинга водно-химических режимов тепловых электростанций. -М.: Издательство стандартов, 2001. 41 с.

- Устройство подготовки пробы «КВАРЦ-УПП»: руководство по эксплуатации. РЭ415-014-27428832-07. 41 c.

- Устройство подготовки пробы: руководство по эксплуатации SENTRY. 13 с.

- Устройство подготовки пробы: руководство по эксплуатации УПП-10М, УПП-20М. УПП 248.00.00.000РЭ. 13 с.

- Устройство подготовки пробы: инструкция по монтажу и эксплуатации. -ЕВРОТЕХЛАБ, СПб. 12 с.

- Пат. 32880 Российская Федерация, МПК7 G01N1/10. Система подготовки пробы воды для автоматического химического контроля/А.А. Гимадиев, М.А. Гимадиев, А.З. Ермошкин; № 2003115546/20; заявл. 28.05.2003; опубл. 27.09.2003.

- Сабитова, И.А. Идентификация динамических характеристик датчиков температур газового потока, эксплуатируемых в изделиях авиационной техники // Сбор. науч. трудов Межд. науч.-практ. конф. // Казанский государственный технический университет. 2014. С. 307-310.

- Шишмарев, В.Ю. Основы автоматического управления. -М.: Издательский центр Академия, 2012. 352 с.

- Kulkarni, A.A. Pressure drop across vortex diodes: Experiments and design guidelines/A.A. Kulkarni, V.V. Ranade, R. Rajeev, S.B. Koganti//Chemical Engineering Science. 2009. V. 64 P. 1285-1292.