Скорость температурного прироста во внутренних слоях мясных изделий при термообработке в паровоздушных средах

Автор: Смагина М.Н., Смагин Д.А.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 3 (97) т.85, 2023 года.

Бесплатный доступ

Проведены исследования по изучению скорости температурного прироста в подкорковом и центральном слоях изделий из мясного сырья с различным соотношением влажность/жирность при нагревании в паровоздушных средах. В качестве объектов исследований выбраны куриное филе без кожи (влажный обезжиренный образец (далее ВОО), влажность - 74,5 %, жирность - 1,4 %) и мясо лопаточной части свиной туши (маловлажный жирный образец (далее МЖО), влажность - 55,1 %, жирность - 29,4 %). Изделия формовались в виде одномерных цилиндра и пластины. Нагревание осуществлялось в среде сухого воздуха и паровоздушной смеси влагосодержанием 80-85 % при температурах теплоносителя 160-240 °С. Замеры осуществлялись в подкорковом слое (верхний влажный) и в центре (внутренний влажный). Определены общие скорости температурного прироста в исследуемых слоях, описаны наблюдаемые закономерности. Для более полного описания процесс разделили на периоды разогрева и доведения до готовности; выбран вариант разделения по темпу нагревания, которое осуществлено по результатам анализа изменений избыточной температуры во времени. Для анализа представленных данных рассчитывали соотношения скоростей температурного прироста в зависимости от вида теплоносителя и образца. Показано, что скорость температурного прироста увеличивается при повышении температуры теплоносителя на обоих периодах обработки для всех исследуемых вариантов. На начальном этапе более высокая скорость температурного прироста наблюдается при нагревании в паровоздушной смеси (связано с преобладающей теплоотдачей за счет конденсации), в основном этапе - в воздушной (связано с преобладающей теплоотдачей за счет конвекции). Для подкоркового слоя на начальном этапе более высокий температурный прирост наблюдается для МЖО, в основном этапе - для ВОО (связано с испарительной способностью материала). Для центра более высокий прирост наблюдается для ВОО в обоих периодах (связано с тормозящим эффектом жирового расплава МЖО).

Скорость нагревания, температурный прирост, мясные изделия, термообработка, запекание

Короткий адрес: https://sciup.org/140303235

IDR: 140303235 | УДК: 536.2:637.5 | DOI: 10.20914/2310-1202-2023-3-17-27

Текст научной статьи Скорость температурного прироста во внутренних слоях мясных изделий при термообработке в паровоздушных средах

Жарка (запекание) – способ тепловой обработки пищевых продуктов при непосредственном соприкосновении их с греющей средой при температуре, обеспечивающей образование на поверхности корочки. Принципиальным отличием жарочных операций является сравнительно «жесткое» термическое воздействие на поверхностный слой, характеризующееся «перегревом» внешней оболочки, осуществляемое при температурах греющей среды, значительно превышающей температуру кипения воды при атмосферном давлении.

Мясной продукт в ходе технологических операций жарки и запекания не однороден; в массе выделяют поверхность, корковый, подкорковый, периферийные и центральный слои. Поверхность непосредственно участвует во внешнем теплообмене с греющей средой; температура поверхности определяется количеством теплоты, подводимой от греющей среды и отводимой в корку. Корковый слой получает теплоту от поверхности, рассеивает и передает на нижележащие слои; характеризуется отличной от внутренних слоев структурой, крайне низкой влажностью и теплофизическими характеристиками, близкими к сухому материалу. Подкорковый слой представляет собой промежуточный слой между коркой и основным продуктом с конечной температурой близкой к температуре кипения свободной влаги. Далее располагаются периферийные слои с постепенно понижающейся температурой. Центральный слой характеризуется наименьшей температурой, величина которой определяет степень кулинарной готовности.

Скорость прироста температуры подкоркового слоя (верхний влажный) и центра (внутренний влажный) значительно различается как в целом по процессу, так и на отдельных его этапах. Данные различия определяют различную интенсивность и глубину протекания физикохимических преобразований нутриентов и массообменных превращений, степень изменения теплофизических и реологических характеристик биологического материала и т. д.

В научной литературе приведены различные варианты описания процесса нагревания мясопродуктов [1–19]. Однако, обобщающих исследований по влиянию нутриентного состава, стереометрической формы изделия, вида теплоносителя, температурного режима на скорость прироста температуры в основных влажных слоях не проводилось.

Цель исследования – изучить особенности скорости прироста температуры в подкорковом и центральном слоях изделий канонических форм из мясного сырья с различным соотношением влажность/жирность на различных этапах нагревания при термообработке в паровоздушных средах различной влажности.

Материалы и методы

В качестве объектов исследования были выбраны два образца измельченного мясного сырья различных по соотношению влаго- и жиросодержанию: 1 – влажный обезжиренный образец (куриное филе без кожи, влажность – 74,5%, жирность – 1,4%), 2 – маловлажный жирный образец (лопаточная часть свинины, влажность – 55,1%, жирность – 29,4%).

Образцы формовались в виде канонических тел: одномерная пластина с размерами a×b×h = 160×160×32 мм и одномерный цилиндр с размерами d×H = 60×320 мм. Для этого применяли специальные кассеты, которые обеспечивают прямой контакт поверхности изделия с греющей средой.

Для определения температуры во внутренних слоях изделия (подкорковый и центральный) использовали набор термоэлектрических преобразователей ТХА(К) – 1199/52/2/1500/0,5

с диаметром термоэлектродов 0,5 мм в кремнеземной оплетке.

Подготовленные образцы подвергали тепловой обработке в пароконвекционном аппарате в среде нагретого воздуха и паровоздушной смеси влажности 80–85% в диапазоне температур 160–240 °С до достижения температуры в центре заготовки 85 °С.

Результаты и обсуждение

В ходе запекания в мясопродуктах выделяются верхний и внутренний слои. Верхний слой представлен коркой, которая выполняет роль теплопередающей стенки между греющей средой и тепловоспринимающими внутренними слоями; при этом корка является практически сухим веществом, а внутренние слои – влажным материалом. Прирост температур внутренних слоев определяется спецификой нагревания подкоркового и центрального слоев, периферийные слои занимают промежуточное положение. Поэтому температурные замеры осуществляли для подкоркового и центрального слоев. Скорость температурного прироста определялась в виде отношения прироста температуры ∂t к соответствующему временному промежутку ∂τ . Расчет общей скорости температурного прироста подкоркового и центрального слоев исследуемых изделий приведен в таблице 1.

Таблица 1.

Table 1.

Общая скорость температурного прироста исследуемых слоев

The total rate of temperature increase of the studied layers

|

Вид материала Type of material |

Температура греющей среды, ˚С Temperature of the heating medium, °С |

Скорость температурного прироста дt/дт , ° С/мин Rate of temperature increase, C / min дt (дт ° |

|||

|

подкорковый слой | subcortical layer |

центральный слой | central layer |

||||

|

Греющая среда | Heating environment |

|||||

|

нагретый воздух |

паровоздушная смесь |

нагретый воздух |

паровоздушная смесь |

||

|

heated air |

steam-air mixture |

heated air |

steam-air mixture |

||

|

Форма – цилиндр / пластина | S |

hape – cylinder/plate |

||||

|

Влажный обезжиренный фарш Wet fat-free minced meat |

160 |

2,43 / 2,25 |

2,57 / 2,43 |

2,02 / 1,87 |

2,14 / 2,02 |

|

200 |

2,81 / 2,64 |

2,95 / 2,81 |

2,34 / 2,2 |

2,46 / 2,34 |

|

|

240 |

3,1 / 2,81 |

3,27 / 3,0 |

2,58 / 2,34 |

2,72 / 2,5 |

|

|

Маловлажный жирный фарш Low-moisture greasy mince |

160 |

1,87 / 1,83 |

1,89 / 1,87 |

1,56 / 1,53 |

1,58 / 1,56 |

|

200 |

2,36 / 2,3 |

2,4 / 2,37 |

1,97 / 1,92 |

2,0 / 1,97 |

|

|

240 |

2,72 / 2,57 |

2,72 / 2,61 |

2,27 / 2,14 |

2,27 / 2,17 |

|

Скорость температурного прироста увеличивается при повышении температуры греющей среды для всех исследованных вариантов. Для паровоздушной смеси характерна несколько более высокая интенсивность протекания процесса, снижающаяся по мере роста температуры. Маловлажный жирный материал характеризуется меньшей скоростью прироста, чем влажный обезжиренный. Изделия в форме пластины нагреваются медленнее, чем в форме цилиндра.

Для более полного описания наблюдаемой картины определяли скорость температурного прироста раздельно для периода разогрева (начальный) и периода доведения до готовности (основной).

Процесс нагревания мясопродуктов может быть разделен по принципу окончания протекания физико-химических реакций эндотермического характера по объему полуфабриката. Начальный период в данном варианте заканчивается при достижении объемной температуры 60 ° С, при которой завершаются процессы денатурации белков и плавления жира.

Также процесс нагревания мясопродуктов можно разделить по принципу достижения в заданном слое фронта температурных возмущений. Начальный период в данном варианте заканчивается с началом температурного роста в центре изделия.

Однако, данные подходы имеют ряд недостатков для решения поставленной задачи. В первом случае основной этап будет очень мал по отношению к начальному и неэффективен для оценки температурного прироста. При этом кривая нагревания центра на начальном этапе будет иметь сложную конфигурацию, а подкорковый слой прогреется до постоянной температуры. Во втором случае начальный этап будет крайне мал по отношению к основному, а кривая нагревания центра в основном этапе будет иметь сложную конфигурацию.

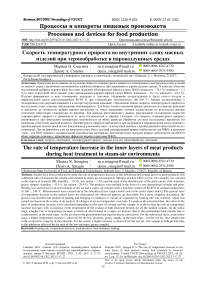

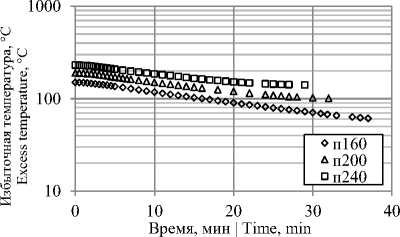

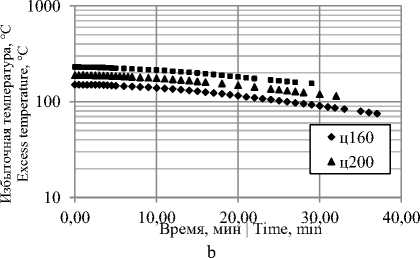

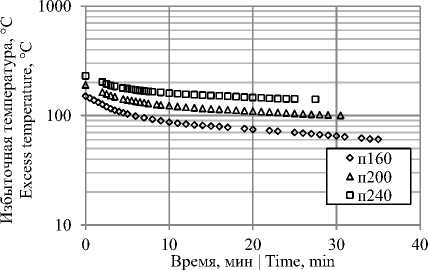

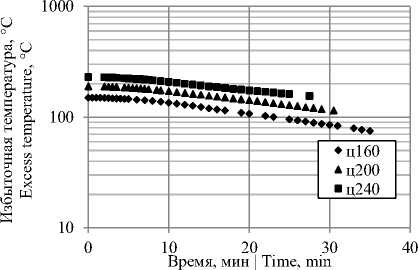

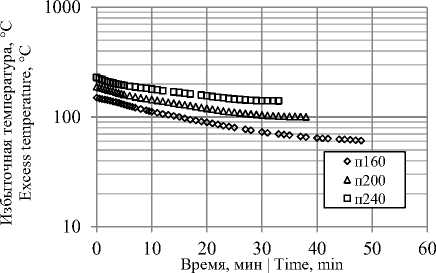

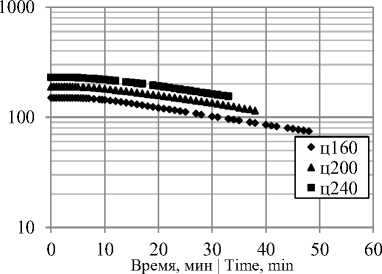

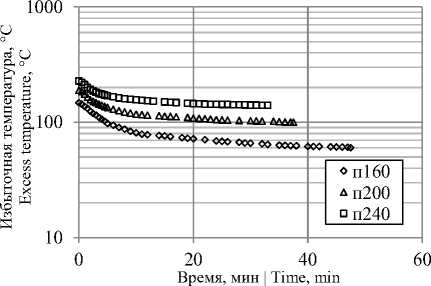

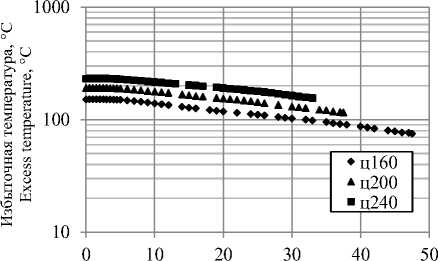

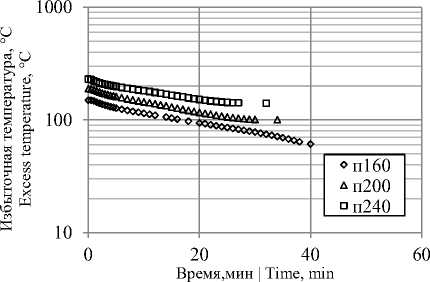

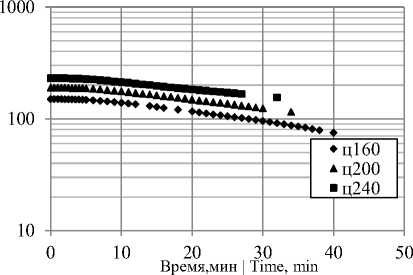

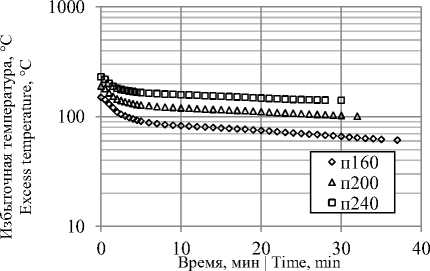

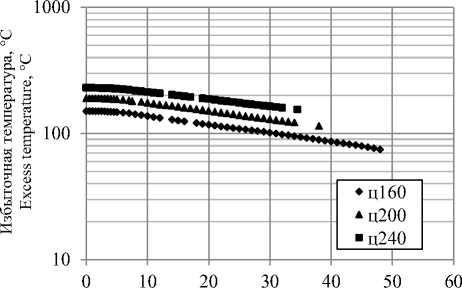

Запеченные мясные изделия в ходе тепловой обработки классифицируются как массивные тела [20]. Нагревание массивных тел в среде с постоянной температурой характеризуется темпом нагревания. Темп нагревания представляет собой величину, обратную времени, за которое продукт нагрелся бы до заданной температуры, если бы нагревание происходило с постоянной скоростью, равной скорости прогрева в начальный момент. Таким образом, процесс нагревания мясопродуктов целесообразно разделять на периоды, исходя из величины темпа нагревания. Для определения темпа нагревания строили графические зависимости изменения избыточной температуры ( 1 ж -1 ) во времени в полулогарифмических координатах (рисунки 1–8).

a

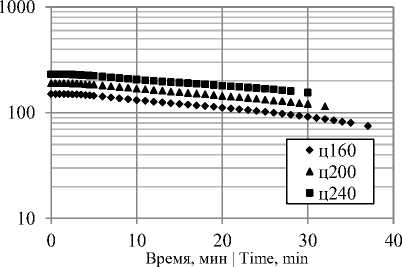

Рисунок 1. Изменение избыточной температуры слоев изделий во времени для влажного обезжиренного фарша в форме одномерного цилиндра в среде горячего воздуха a - подкорковый слой; b - центральный слой; п160, п200, п240 (ц160, ц200, ц240) – изменение температуры в подкорковом (центральном) слое образца при температуре греющей среды соответственно 160, 200 и 240 ° С

Figure 1. Change in excess temperature of product layers over time for moist low-fat minced meat in the form of a one-dimensional cylinder in a hot air environment: a - subcortical layer; b - central layer; п160, п200, п240 (ц160, ц200, ц240) - temperature change in the subcortical (central) layer of the sample at the temperature of the heating medium, respectively, 160, 200 and 240° C

a

b

a

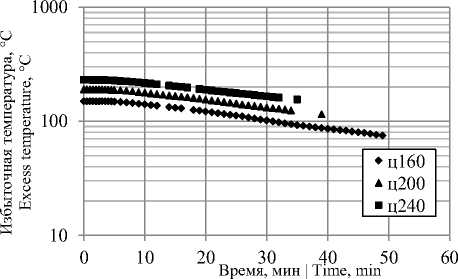

Рисунок 2. Изменение избыточной температуры слоев изделий во времени для влажного обезжиренного фарша в форме одномерного цилиндра в паровоздушной среде: a - подкорковый слой; b - центральный слой; п160, п200, п240 (ц160, ц200, ц240) – изменение температуры в подкорковом (центральном) слое образца при температуре греющей среды соответственно 160,200 и 240 ° С

Figure 2. Change in excess temperature of product layers over time for moist low-fat minced meat in the form of a one-dimensional cylinder in a vapor-air environment: a - subcortical layer; b - central layer; п160, п200, п240 (ц160, ц200, ц240) - temperature change in the subcortical (central) layer of the sample at the temperature of the heating medium, respectively, 160, 200 and 240 °С

b

a

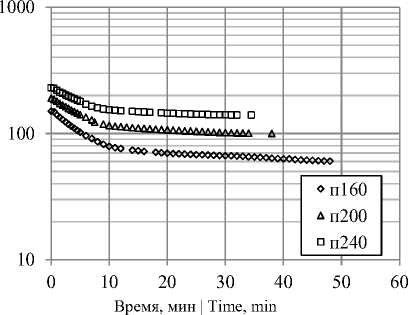

Рисунок 4. Изменение избыточной температуры слоев изделий во времени для маловлажного жирного фарша в форме одномерного цилиндра в паровоздушной среде: a - подкорковый слой; b - центральный слой; п160, п200, п240 (ц160, ц200, ц240) – изменение температуры в подкорковом (центральном) слое образца при температуре греющей среды соответственно 160, 200 и 240 ° С

Figure 4. Change in excess temperature of product layers over time for low-moisture fatty minced meat in the form of a one-dimensional cylinder in a vapor-air environment: a - subcortical layer; b - central layer; п160, п200, п240 (ц 160, ц200, ц240) - temperature change in the subcortical (central) layer of the sample at the tem-perature of the heating medium, respectively, 160, 200 and 240 °C

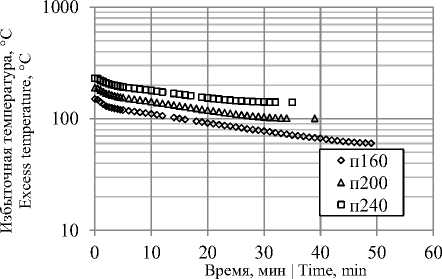

Рисунок 3. Изменение избыточной температуры слоев изделий во времени для маловлажного жирного фарша в форме одномерного цилиндра в среде горячего воздуха: a - подкорковый слой; b - центральный слой; п160, п200, п240 (ц160, ц200, ц240) – изменение температуры в подкорковом (центральном) слое образца при температуре греющей среды соответственно 160, 200 и 240 ° С

Figure 3. Change in excess temperature of product layers over time for low-moisture fatty minced meat in the form of a one-dimensional cylinder in a hot air environment: a - subcortical layer; b - central layer; п160, п200, п240 (ц160, ц200, ц240) - temperature change in the subcortical (central) layer of the sample at the temperature of the heating medium, respectively, 160, 200 and 240 °C

Время, мин | Time, min

b

a

b

Рисунок 5. Изменение избыточной температуры слоев изделий во времени для влажного обезжиренного фарша в форме одномерной пластины в среде горячего воздуха: a - подкорковый слой; b - центральный слой; п160, п200, п240 (ц160, ц200, ц240) – изменение температуры в подкорковом (центральном) слое образца при температуре греющей среды соответственно 160, 200 и 240 ° С

Figure 5. Change in excess temperature of product layers over time for wet fat-free minced meat in the form of a one-dimensional plate in a hot air environment: a - subcortical layer; b - central layer; п160, п200, п240 (ц160, ц200, ц240) - temperature change in the subcortical (central) layer of the sample at the temperature of the heating medium, respectively, 160, 200 and 240 °C

a

b

Рисунок 6. Изменение избыточной температуры слоев изделий во времени для влажного обезжиренного фарша в форме одномерной пластины в паровоздушной среде: a - подкорковый слой; b - центральный слой; п160, п200, п240 (ц160, ц200, ц240) – изменение температуры в подкорковом (центральном) слое образца при температуре греющей среды соответственно 160, 200 и 240 ° С

Figure 6. Change in excess temperature of product layers over time for moist low-fat minced meat in the form of a one-dimensional plate in a vapor-air environment: a - subcortical layer; b - central layer; п160, п200, п240 (ц160, ц200, ц240) - temperature change in the subcortical (central) layer of the sample at the tem-perature of the heating medium, respectively, 160, 200 and 240 °C

b маловлажного жирного фарша в

a

Рисунок 7. Изменение избыточной температуры слоев изделий во времени для

форме одномерной пластины в среде горячего воздуха: a - подкорковый слой; b - центральный слой; п160, п200, п240 (ц160, ц200, ц240) – изменение температуры в подкорковом (центральном) слое образца при температуре греющей среды соответственно 160, 200 и 240 °С

Figure 7. Change in excess temperature of product layers over time for low-moisture fatty minced meat in the form of a one-dimensional plate in a hot air environment: a - subcortical layer; b - central layer; п160, п200, п240 (ц160, ц200, ц240) - temperature change in the subcortical (central) layer of the sample at the tem-perature of the heating medium, respectively, 160, 200 and 240 °C

a

Рисунок 8. Изменение избыточной температуры слоев изделий во времени для маловлажного жирного фарша в форме одномерной пластины в паровоздушной среде: a - подкорковый слой; b - центральный слой; п160, п200, п240 (ц160, ц200, ц240) – изменение температуры в подкорковом (центральном) слое образца при температуре греющей среды соответственно 160, 200 и 240 ° С

Время, мин | Time, min

b

Figure 8. Change in excess temperature of product layers over time for low-moisture fatty minced meat in the form of a one-dimensional plate in a vapor-air environment: a - subcortical layer; b - central layer; п160, п200, п240 (ц160, ц200, ц240) - temperature change in the subcortical (central) layer of the sample at the tem-perature of the heating medium, respectively, 160, 200 and 240 °C

Из рисунков 1–8 видно, что через 10 мин после начала термообработки графики изменения lg(tж-t) во времени для всех исследуемых вариантов выражаются прямыми линиями. Это свидетельствует о наступлении режима, при котором величина темпа нагревания в исследуемой точке тела остается постоянной. Соответственно продолжительность начального периода принимаем равную 10 мин. Скорость температурного прироста внутри изделия по периодам представлена в таблице 2.

Таблица 2.

Скорость температурного прироста по периодам

The rate of temperature increase by periods

Table 2.

|

Вид материала Type of material |

Температура греющей среды, ˚С Temperature of the heating medium, °С |

Скорость температурного прироста д t/дт , ° С/мин Rate of temperature increase, C / min д t/дт ° |

|||

|

Начальный этап Initial stage |

Основной этап Main stage |

||||

|

Греющая среда | Heating environment |

|||||

|

нагретый воздух |

паровоздушная смесь |

нагретый воздух |

паровоздушная смесь |

||

|

heated air |

steam-air mixture |

heated air |

steam-air mixture |

||

|

Форма – цилиндр, подкорковый слой / центральный слой | Shape – subcortical layer / central layer |

|||||

|

Влажный обезжиренный фарш Wet fat-free minced meat |

160 |

3,25 / 1,1 |

6,3 / 1,55 |

2,09 / 2,37 |

1,05 / 2,35 |

|

200 |

4,0 / 1,35 |

6,7 / 1,85 |

2,23 / 2,79 |

1,1 / 2,76 |

|

|

240 |

4,5 / 1,65 |

6,95 / 2,2 |

2,34 / 3,1 |

1,14 / 3,02 |

|

|

Маловлажный жирный фарш Low-moisture greasy mince |

160 |

3,85 / 0,65 |

6,9 / 1,05 |

1,34 / 1,8 |

0,55 / 1,72 |

|

200 |

4,55 / 0,85 |

7,25 / 1,3 |

1,57 / 2,38 |

0,62 / 2,25 |

|

|

240 |

5,0 / 1,05 |

7,4 / 1,55 |

1,72 / 2,83 |

0,67 / 2,61 |

|

|

Форма – пластина, подкорковый слой / центральный слой | Form – plate, subcortical layer / central layer |

|||||

|

Влажный обезжиренный фарш Wet fat-free minced meat |

160 |

3,5 / 1,15 |

6,75 / 1,85 |

1,75 / 2,12 |

0,83 / 2,09 |

|

200 |

4,45 / 1,45 |

7,0 / 2,1 |

1,81 / 2,51 |

0,86 / 2,45 |

|

|

240 |

4,85 / 1,8 |

7,15 / 2,4 |

1,86 / 2,61 |

0,88 / 2,55 |

|

|

Маловлажный жирный фарш Low-moisture greasy mince |

160 |

3,95 / 0,95 |

7,15 / 1,3 |

1,28 / 1,68 |

0,49 / 1,64 |

|

200 |

4,75 / 1,2 |

7,45 / 1,5 |

1,44 / 2,19 |

0,53 / 2,13 |

|

|

240 |

5,1 / 1,5 |

7,6 / 1,7 |

1,54 / 2,44 |

0,55 / 2,39 |

|

Из таблицы 2 следует, что скорость температурного прироста увеличивается при увеличении температуры греющей среды на обоих периодах обработки.

Для анализа представленных данных рассчитывали соотношения скоростей температурного прироста в зависимости от вида теплообменной среды и применяемого образца (таблицы 3–6).

Таблица 3.

Соотношения скоростей температурного прироста в подкорковом слое в зависимости от вида теплообменной среды

Table 3.

The ratio of the rates of temperature increase in the subcortical layer depending on the type of heat exchange medium

|

Вид материала Type of material |

Температура греющей среды, ˚С Temperature of the heating medium, °С |

( д t/ дт ) п - всм . /( д t/ дт ) “' |

|

|

Начальный этап Initial stage |

Основной этап Main stage |

||

|

Форма – цилиндр / пластина | Shape – cylinder/plate |

|||

|

Влажный обезжиренный фарш Wet fat-free minced meat |

160 |

1,93 / 1,92 |

0,5 / 0,47 |

|

200 |

1,67 / 1,55 |

0,49 / 0,47 |

|

|

240 |

1,54 / 1,47 |

0,48 / 0,46 |

|

|

Маловлажный жирный фарш Low-moisture greasy mince |

160 |

1,79 / 1,79 |

0,41 / 0,38 |

|

200 |

1,59 / 1,56 |

0,39 / 0,37 |

|

|

240 |

1,48 / 1,47 |

0,38 / 0,36 |

|

|

( д t/дт ) ” . в . см . — скорость температурного прироста при обработке в паровоздушной смеси высокой влажности; ( д t/ д Т ) п. - в . — скорость температурного прироста при обработке в среде нагретого воздуха |

|||

Из таблицы 3 следует, что скорость температурного прироста подкоркового слоя при обработке в паровоздушной смеси высокой влажности имеет следующие отличия по сравнению с обработкой в нагретом воздухе:

-

• для цилиндрических изделий из влажного обезжиренного фарша на начальном этапе выше в 1,54–1,93 раза; в основном периоде – ниже в 2,0–2,08 раза;

-

• для цилиндрических изделий из маловлажного жирного фарша на начальном этапе выше в 1,48–1,79 раза; в основном периоде – ниже в 2,43–2,63 раза;

-

• для изделий в форме пластины из влажного обезжиренного фарша на начальном этапе выше в 1,47–1,9 раза; в основном периоде – ниже в 2,12–2,17 раза;

-

• для изделий в форме пластины из маловлажного жирного фарша на начальном этапе выше в 1,47–1,79 раза; в основном периоде – ниже в 2,63–2,77 раза;

-

• соотношения скоростей температурного прироста ( д t/дт ) п . в . м /(д t/ дт ) н . в . уменьшаются с ростом температуры греющей среды как на начальном, так и в основном этапе для обоих вариантов фаршей.

Таблица 4.

Соотношения скорости температурного прироста во времени в центральном слое в зависимости от вида теплообменной среды

Table 4.

The ratio of the rate of temperature increase over time in the central layer, depending on the type of heat exchange medium

|

Вид материала Type of material |

Температура греющей среды, °С Temperature of the heating medium, °С |

( д t/ дт ) п - в см / { дt/ дт ) н . в . |

|

|

Начальный этап Initial stage |

Основной этап Main stage |

||

|

Форма – цилиндр / пластина | Shape – cylinder/plate |

|||

|

Влажный обезжиренный фарш Wet fat-free minced meat |

160 |

1,4 / 1,6 |

0,99 / 0,98 |

|

200 |

1,37 / 1,44 |

0,98 / 0,97 |

|

|

240 |

1,33 / 1,33 |

0,97 / 0,97 |

|

|

Маловлажный жирный фарш Low-moisture greasy mince |

160 |

1,61 / 1,36 |

0,95 / 0,97 |

|

200 |

1,52 / 1,25 |

0,94 / 0,97 |

|

|

240 |

1,42 / 1,17 |

0,92 / 0,97 |

|

Из таблицы 4 следует, что скорость температурного прироста центрального слоя при обработке в паровоздушной смеси высокой влажности имеет следующие отличия по сравнению с обработкой в нагретом воздухе:

-

• для цилиндрических изделий из влажного обезжиренного фарша на начальном этапе выше в 1,33–1,4 раза; в основном периоде – ниже в 1,01–1,03 раза;

-

• для цилиндрических изделий из маловлажного жирного фарша на начальном этапе выше в 1,42–1,61 раза; в основном периоде – ниже в 1,05–1,08 раза;

-

• для изделий в форме пластины из влажного обезжиренного фарша на начальном этапе выше в 1,33–1,6 раза; в основном периоде – ниже в 1,02–1,03 раза;

-

• для изделий в форме пластины из маловлажного жирного фарша на начальном этапе выше в 1,17–1,36 раза; в основном периоде – ниже в 1,03 раза;

-

• соотношения скоростей температурного прироста ( д t/дт ) п . в . м /(д t/дт ) н . в . уменьшаются с ростом температуры греющей среды как на начальном, так и в основном этапе для обоих вариантов фаршей.

Более высокая скорость температурного прироста при использовании паровоздушной смеси высокой влажности на начальном этапе объясняется значительной теплоотдачей от конденсирующегося водяного пара при температурах поверхности продукта ниже температуры насыщения водяного пара. Пар отдает пленке конденсата и через нее изделию теплоту фазового перехода и теплоту перегрева. Кроме того, конвективной теплоотдачей к пленке подводится часть теплоты несконденсировавшегося пара. Величина коэффициента теплоотдачи значительно превышает коэффициент теплоотдачи от нагретого сухого воздуха. С течением времени средняя температура по поверхности изделия приближается к температуре насыщения водяного пара. Интенсивность прогрева изделий, обрабатываемых в паровоздушной среде, замедляется по сравнению с обработкой в нагретом воздухе. Постепенно температура поверхности превышает температуру насыщения водяного пара. Конденсация прекращается и происходит процесс теплоотдачи за счет свободной конвекции, в то время как при нагревании в воздушной среде температура поверхности продолжает расти с постоянной скоростью. Повышение температуры изделия и последующий переход от преобладающей теплоотдачи конденсацией к конвективно-радиационной теплоотдаче приводит к постепенному снижению скорости нагревания. При этом интенсивность падения возрастает с ростом температуры среды и для паровоздушной среды более высокая по сравнению с нагретым воздухом.

В основном периоде скорость температурного прироста характеризуется более высокими значениями для изделий, обработанных в нагретом воздухе. Данный факт может быть объяснен высокой температурой поверхности к моменту наступления основного периода для паровоздушной среды. Определенное влияние оказывает и некоторое падение величины теплового потока при конвективной теплоотдаче в паровоздушной среде по сравнению с нагреванием в сухом воздухе (перегретый водяной пар по сравнению с воздухом обладает большей теплоемкостью, но меньшей теплопроводностью и плотностью, что обуславливает меньшее значение коэффициента теплоотдачи).

Таким образом, высокая скорость температурного прироста на начальном этапе для паровоздушной среды высокой влажности нивелируется после перехода в основном периоде к преобладающей теплоотдаче за счет конвекции.

Таблица 5.

Соотношения скорости температурного прироста в подкорковом слое в зависимости от вида фарша

Table 5.

The ratio of the rate of temperature increase in the subcortical layer, depending on the type of minced meat

( д t/ОТ ) - скорость температурного прироста в изделиях из влажного обезжиренного фарша;

- скорость температурного прироста в изделиях из маловлажного жирного фарша

) м . - вл . жир . ф .

Из таблицы 5 следует, что скорость температурного прироста подкоркового слоя при обработке изделий из маловлажного жирного фарша имеет следующие отличия по сравнению с обработкой изделий из влажного обезжиренного фарша:

-

• для цилиндрических изделий при обработке в среде нагретого воздуха на начальном этапе выше в 1,11–1,18 раза и ниже в основном в 1,36–1,56 раза;

-

• для цилиндрических изделий при обработке в среде паровоздушной смеси высокой влажности на начальном этапе выше в 1,06– 1,09 раза и ниже в основном в 1,72–1,92 раза;

-

• для изделий в форме пластины, при обработке в среде нагретого воздуха, на начальном этапе выше в 1,05–1,12 раза и ниже в основном в 1,21–1,37 раза;

-

• для изделий в форме пластины при обработке в среде паровоздушной смеси высокой влажности на начальном этапе выше в 1,05– 1,06 раза и ниже в основном в 1,61–1,69 раза;

-

• соотношения скорости температурного прироста ( д tjдт ) м - вл . жир . ф . /( д t/дт ) вл . обез . ф . с ростом температуры греющей среды на начальном этапе уменьшаются, а в основном этапе возрастают для обоих вариантов теплообменных сред.

Таблица 6.

Соотношения скорости температурного прироста в центральном слое в зависимости от вида фарша

Table 6.

The ratio of the rate of temperature increase in the central layer, depending on the type of minced meat

|

Вид теплообменной среды Type of heat exchange medium |

Температура греющей среды, °С Temperature of the heating medium, °С |

( д t/ дт ) м - вл.жир ф.^ д t/ дт ) влобез ф. |

|

|

Начальный этап Initial stage |

Основной этап Main stage |

||

|

Форма – цилиндр / пластина | Shape – cylinder/plate |

|||

|

Нагретый воздух Heated air |

160 |

0,59 / 0,82 |

0,75 / 0,79 |

|

200 |

0,62 / 0,82 |

0,85 / 0,87 |

|

|

240 |

0,63 / 0,83 |

0,91 / 0,93 |

|

|

Паровоздушная смесь высокой влажности Steam-air mixture of high humidity |

160 |

0,67 / 0,7 |

0,73 / 0,78 |

|

200 |

0,7 / 0,71 |

0,81 / 0,86 |

|

|

240 |

0,7 / 0,71 |

0,86 / 0,93 |

|

Из таблицы 6 следует, что скорость температурного прироста центрального слоя при обработке изделий из маловлажного жирного фарша имеет следующие отличия по сравнению с обработкой изделий из влажного обезжиренного фарша:

-

• для цилиндрических изделий при обработке в среде нагретого воздуха на начальном этапе ниже в 1,58–1,69 раза и ниже в основном в 1,1–1,33 раза;

-

• для цилиндрических изделий при обработке в среде паровоздушной смеси высокой влажности на начальном этапе ниже в 1,42–1,49 раза и ниже в основном в 1,16–1,37 раза;

-

• для изделий в форме пластины при обработке в среде нагретого воздуха на начальном этапе ниже в 1,2–1,22 раза и ниже в основном в 1,07–1,26 раза;

-

• для изделий в форме пластины при обработке в среде паровоздушной смеси высокой влажности на начальном этапе ниже в 1,4–1,43 раза и ниже в основном в 1,07–1,28 раза;

-

• соотношения скорости температур / - / - \ м . - вл.жир. ф. / / - / - \вл . обез.ф. ного прироста ( д t)дт ) /(д t/дт )

возрастают с ростом температуры греющей среды как на начальном, так и в основном этапе для обоих вариантов фаршей.

Низкая скорость температурного прироста в подкорковом слое на начальном этапе для изделий из влажного обезжиренного фарша может быть объяснена влиянием нутриентного состава. Высокая влажность и низкая жирность обуславливают активные процессы по движению влаги, охлаждающие поверхностные слои. В свою очередь низкая влажность вкупе со значительным количеством расплавленного жира тормозит процессы диффузии влаги и, как результат, приводит к более быстрому нагреванию поверхностных слоев из-за меньшего отвода теплоты во внутренние слои.

В основном периоде скорость температурного прироста подкоркового слоя становится более значительной для влажного обезжиренного фарша. Это может быть объяснено высоким значением температуры поверхностных слоев для маловлажного жирного фарша к концу начального периода, тормозящим эффектом расплава жира и снижением испарительной способности поверхностных слоев после начала коркообра-зования. Толщина корки является функцией времени; при этом по мере прогрева материала уменьшаются явления, вызываемые термовла-гопроводностью, они также предотвращают перемещение влаги к поверхности.

Для центрального слоя более высокая скорость температурного прироста характерна для влажного обезжиренного фарша как в начальном, так и в основном периоде нагревания. Судя по всему, высокая влажность при отсутствии ограничителя в виде расплавленного жира обеспечивает более активный прогрев в отличие от маловлажного жирного фарша, несмотря на более высокое значение предельной температуры подкоркового слоя последнего.

post@vestnik-vsuet.ru Заключение

В результате проведенных исследований определены скорости температурного прироста в подкорковом и центральном слоях изделий мясных фаршей, различающихся про соотношению жирность / влажность и выполненных в виде одномерных тел, при термообработке в паровоздушных средах. Приведена обработка полученных данных для процесса в целом и отдельных периодов.

Список литературы Скорость температурного прироста во внутренних слоях мясных изделий при термообработке в паровоздушных средах

- Ahmad S., Khan M. A., Kamil M. Mathematical modeling of meat cylinder cooking // LWT-Food Science and Technology. 2015. V. 60. №. 2. P. 678-683. https://doi.org/10.1016/j.lwt.2014.10.061

- Li J., Deng Y., Xu W., Zhao R. et. al. Multiscale modeling of food thermal processing for insight, comprehension, and utilization of heat and mass transfer: A state-of-the-art review // Trends in Food Science & Technology. 2023. V. 131. P. 31-45. https://doi.org/10.1016/j.tifs.2022.11.018

- Kubo M.T.K., Baicu A., Erdogdu F., Poças M.F. et. al. Thermal processing of food: challenges, innovations and opportunities. A position paper // Food reviews international. 2021. https://doi.org/10.1080/87559129.2021.2012789

- Видин Ю.В., Злобин В.С., Казаков Р.В., Федяев А.А. и др. Нестационарная теплопроводность твердых тел на начальной стадии // Системы Методы Технологии. 2022. № 1 (53). C. 72-77.

- Rabeler F., Hailu Feyissa A. Modelling the transport phenomena and texture changes of chicken breast meat during the roasting in a convective oven // Journal of Food Engineering. 2018. V. 237. P. 60-68.

- Королева Е.И., Малахов И.В. Влияние параметров теплового процесса на его продолжительность // материалы Первой международной научной конференции «Траектории развития». 2018. С. 390-398.

- Rocca-Poliméni R., Zárate Vilet N., Stéphanie, Jean-Luc B.R. Continuous measurement of contact heat flux during minced meat grilling // Journal of Food Engineering. 2019. V. 242. Р. 163-171. https://doi.org/10.1016/j.jfoodeng.2018.08.032

- Skrypnyk V.O., Farisieiev A.G. Analytical model of heat treatment of meat products with high content of connective tissue in vacuum termopackets // Journal of chemistry and technologies. 2019. V. 27. №. 2. Р. 201-211.

- Jain A. The role of thermal effusivity in heat exchange between finite-sized bodies //International Journal of Heat and Mass Transfer. 2023. V. 202. P. 123721. https://doi.org/10.1016/j.ijheatmasstransfer.2022.123721.

- Cheng Y., Wang S., Ju S., Zhou S. et al. Heat-Treated Meat Origin Tracing and Authenticity through a Practical Multiplex Polymerase Chain Reaction Approach // Nutrients. 2022. V. 14. №. 22. P. 4727. https://doi.org/10.3390/nu14224727

- Kumari S., Samanta S. K. The efficient thermal processing of cylindrical multiphase meat: a study on the selection of microwave heating strategy // International Journal of Food Engineering. 2022. V. 18. №. 6. P. 437-450. https://doi.org/10.1515/ijfe2021-0255

- Agafonychev V.P., Makhonina V.N. Calculation methods in the meat and egg sausages technology // IOP Conference Series: Earth and Environmental Science. IOP Publishing, 2022. V. 1052. №. 1. P. 012058. https://doi.org/10.1088/1755-1315/1052/1/012058.

- Губарева К.В., Попов А.И., Чуянов Д.О., Зинина С.А. Исследование процесса теплопроводности в пластине с переменными теплофизическими свойствами и внутренними источниками теплоты // Наукосфера. 2020. № 12-1. С. 192-196.

- Еремин А.В. Об одном методе решения нелинейных задач теплопроводности // Вестник Тамбовского государственного технического университета. 2018. Т. 24. № 3. С. 471-481.

- Еремин А.В., Губарева К.В. Аналитический метод решения задач теплопроводности с граничными условиями третьего рода // Вестник Ивановского государственного энергетического университета. 2019. № 6. С. 67-74.

- Moya J., Lorente-Bailo S., Salvador M.L., Ferrer-Mairal A. et al. Development and validation of a computational model for steak double-sided pan cooking // Journal of Food Engineering. 2021. V. 298. P. 110498. https://doi.org/10.1016/j.jfoodeng.2021.110498

- Nelson H., Deyo S., Granzier-Nakajima S., Puente P. et. al. A mathematical model for meat cooking // European Physical Journal Plus. 2020. V. 135(3). https://doi.org/10.1140/epjp/s13360-020-00311-0

- Emanual M., Brown B.C., Ackermann S.L., Bateman R. MTPS analytical temperature and heat flux solution with thermal contact resistance // Journal of Heat Transfer. 2022. V. 144. №. 7. P. 071401. https://doi.org/10.1115/1.4054383

- Глаголева Л.Э., Зацепилина Н.П. Копылов М.В, Нестеренко И.В. Расчет продолжительности процесса термовлажностной обработки полуфабрикатов на основе животного и растительного сырья // Вестник ВГУИТ. 2018. Т.80. № 2 (76). С. 51-57.

- Желудков А.Л., Смагин Д.А., Смагина М.Н. Сырой фарш-готовый продукт как массивное тело в ходе запекания в конвекционных печах // Наука, питание и здоровье. 2020. С. 37-41.