Смазочно-дезоксидирующие материалы и оборудование для их подачи в линиях ТПА с непрерывными станами

Автор: Кузнецов Владимир Иванович, Красиков Андрей Владимирович, Выдрин Александр Владимирович, Пашнина Елена Юрьевна, Соколов Дмитрий Константинович, Жуков Александр Сергеевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 2 т.21, 2021 года.

Бесплатный доступ

Важнейшей задачей повышения эффективности производства труб является улучшение качества производимой продукции при соблюдении режима экономии и максимального использования имеющихся средств. В связи с этим дальнейшее развитие и совершенствование технологии процессов обработки металлов давлением в горячем состоянии непосредственно связаны с изучением условий контактного взаимодействия в паре «инструмент - деформируемый металл». Подробное изучение контактного взаимодействия необходимо в первую очередь для разработки более совершенных режимов деформации, расчёта прокатного оборудования на прочность, а также оценки эффективности того или иного процесса формоизменения с точки зрения затрат энергии и экологической безопасности. Использование современных смазочно-дезоксидирующих материалов позволяет добиться гарантированного разделения контактных поверхностей, улучшения качества и эксплуатационной надёжности готовой продукции. В сфере горячей деформации металла производство труб ответственного назначения является важнейшим участком вследствие требований высокого качества на специфическом рынке. Это нефтяная, автомобильная промышленность, станкостроение и машиностроение. Высокая интенсивность износа прокатного инструмента не позволяет достигнуть требуемого качества выпускаемой продукции. Особенно ярко это проявляется в последнее время в связи с ужесточением температурно-деформационных условий при производстве тонкостенных труб из специальных сплавов и нержавеющих марок стали. Большое значение в решении поставленных выше задач имеют вопросы, относящиеся к выбору производства и применению смазочно-дезоксидирующих материалов в процессах горячей обработки металлов давлением. Используя современные высокотехнологичные смазочно-дезоксидирующие материалы и современное оборудование для их нанесения, можно получить значительное преимущество с точки зрения повышения качества готовых труб, снижения стоимости производства и интенсификации процессов деформирования.

Производство бесшовных горячекатаных труб, смазочно-дезоксидирующие материалы, качество внутренней поверхности, стойкость оправок, оборудование для обработки внутренней поверхности гильзы

Короткий адрес: https://sciup.org/147233981

IDR: 147233981 | УДК: 621.774.35 | DOI: 10.14529/met210204

Текст научной статьи Смазочно-дезоксидирующие материалы и оборудование для их подачи в линиях ТПА с непрерывными станами

При производстве бесшовных горячеде-формированных труб широко применяются трубопрокатные агрегаты с непрерывными раскатными станами. К качеству внутренней поверхности бесшовных труб, включая трубы из нержавеющих марок сталей, в настоящее время предъявляются повышенные требования, которые заключаются в полном отсутствии плен и трещин, вкатанной окалины, рако- вин, расслоений, продольных и поперечных рисок глубиной более 5,0 % от номинальной толщины стенки и других несовершенств поверхности.

Для обеспечения этих требований положительный эффект дает вдувание внутрь гильзы специальных материалов, называемых смазочно-дезоксидирующими материалами (далее – СДМ). Эти материалы при темпера- турах прошивки вступают в химическое взаимодействие с окалиной, образующейся на внутренней поверхности гильзы, и преобразуют ее, создавая тем самым промежуточный защитный слой. Кроме этого создаваемый слой в определенной степени может выполнять роль смазки. СДМ, предназначенный для обработки внутренней поверхности нагретой гильзы, представляет собой высокотемпературное соединение, которое состоит из смеси фосфатных и боратных соединений [1].

Многочисленные исследования [2–6] эффективности применения таких материалов при горячей прокатке показали, что они обеспечивают существенное снижение величины износа технологического инструмента, повышение качества внутренней поверхности, а также снижение энергосиловых параметров в последующем процессе непрерывной раскатки гильзы на контролируемо-перемещаемой оправке. Кроме этого анализ научно-технической литературы показал, что для повышения качества внутренней поверхности горячекатаных бесшовных труб, в том числе из нержавеющих марок стали, обработку внутренней поверхности гильз необходимо производить с использованием комбинированного состава СДМ. В частности, предлагается материал, состоящий из неорганических плавких солевых смесей на основе щелочных фосфатов с боратными добавками, не содержащий графит [7, 8]. При этом равномерность нанесения материала, а значит, и качество внутренней поверхности готовых труб во многом зависит от способа подачи СДМ и режимов его вдувания.

Для определения наиболее эффективных способов нанесения материала в АО «РусНИТИ» и на предприятиях Группы «ТМК» были про- ведены исследования с использованием методов термогравиметрии, дифференциальной сканирующей калориметрии, рентгеноспектрального анализа, которые позволили определить особенности химического взаимодействия вдуваемого СДМ и окислов на внутренней поверхности гильз [9].

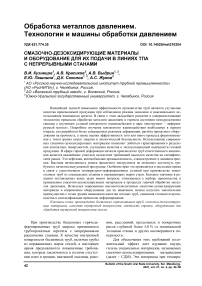

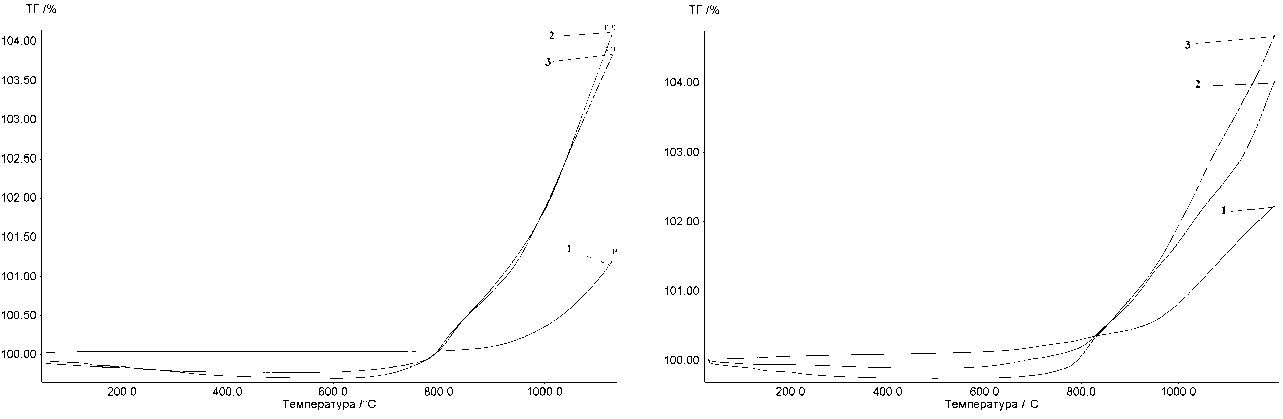

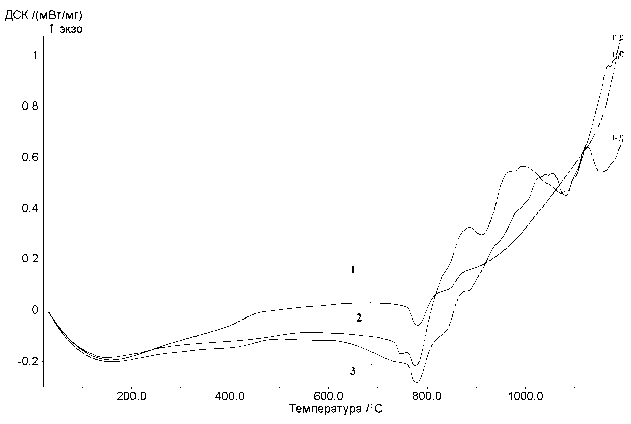

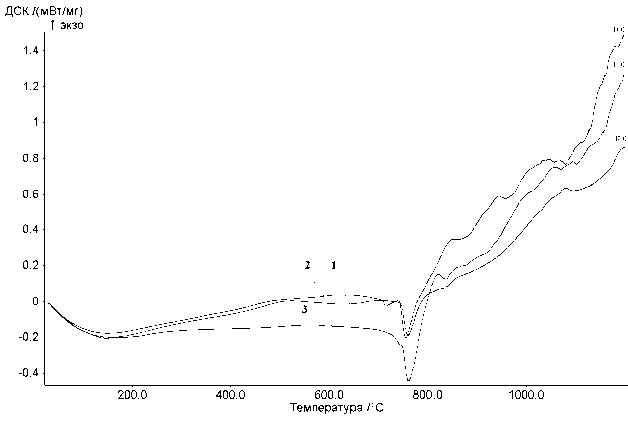

В ходе исследований, проводимых в АО «РусНИТИ», были изготовлены образцы металла гильз из стали марок 13ХФА и 20. Полученные образцы нагревали в окислительной среде для получения слоя окалины, на которую затем наносили слой СДМ с различными составами. Полученные образцы исследовали методами термогравиметрии и дифференциальной сканирующей калориметрии (рис. 1 и 2).

Полученные результаты (см. рис. 1) свидетельствуют о том, что при температурах 600–700 °С наблюдается начало интенсивного прироста массы образцов с нанесенным слоем СДМ, при температурах 1200 °С прирост массы достигает 5,0 %. На ДСК-кривых (см. рис. 2) зафиксированы периодически повторяемые эндотермические пики, свидетельствующие о продолжающемся в процессе нагрева взаимодействии окислов с продуктами СДМ.

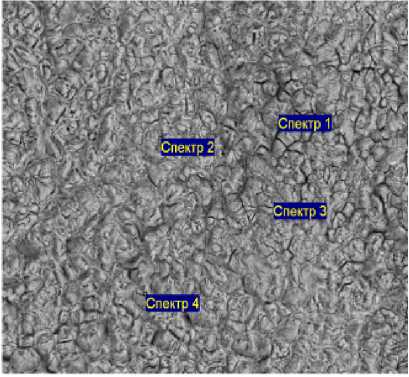

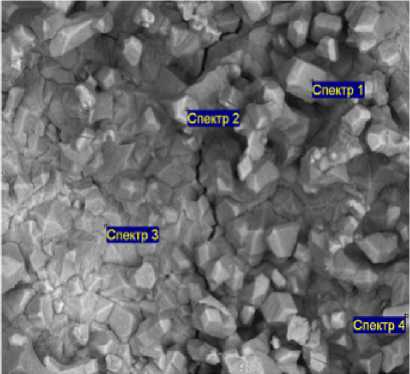

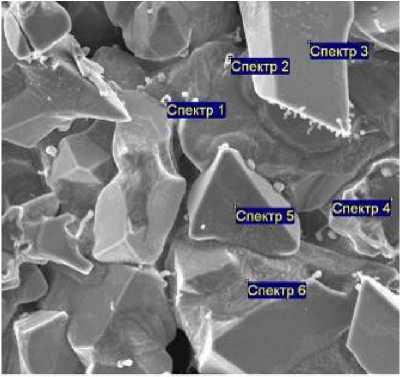

После нагрева образцов из стали марки 13ХФА до температур 900, 1100 и 1250 °С производился микрорентгеноспектральный анализ образованной окалины (рис. 3, таблица).

По результатам анализа (см. таблицу) выявлен рост содержания легирующих элементов на границе «сталь – окалина» при увеличении температуры нагрева образцов вследствие диффузии данных компонентов к поверхности. Выделение тонких частиц окислов в металлической фазе упрочняет поверхностный

а) б)

Рис. 1. ТГ-кривые при нагреве образцов из стали марок 13ХФА (а) и 20 (б): 1 – образцы, очищенные от окалины; 2, 3 – образцы с нанесенным слоем СДМ различных составов

Обработка металлов давлением…

а)

б)

Рис. 2. ДСК-кривые при нагреве образцов из стали марок 13ХФА (а) и 20 (б): 1 – образцы, очищенные от окалины; 2, 3 – образцы с нанесенным слоем СДМ различных составов

Электронное изображение 1

а)

б)

Рис. 3. Изображение окалины, образовавшейся на поверхности образцов из стали марки 13ХФА при их нагреве до различных температур: а – 900 °С; б – 1 100 °С; в – 1 250 °С

60мкт

Электронное изображение 1

в)

Результаты микрорентгеноспектрального анализа окалины, образованной на поверхности образцов из стали марки 13ХФА, нагретых до различных температур

Дальнейшие исследования показали, что с точки зрения использования СДМ основными факторами, влияющими на качество внутре н ней поверхности готовых труб и стойкость оправок, являются: применяемая рецептура, вязкость материала в рабочем интервале температур, размеры гранул, способ подачи материала и режимы его нанесения.

Влияние рецептуры заключается в том, что при недостаточном содержании (соотн о шении массовой доли преобразующих окал и ну веществ к общей массе вдуваемой дозы) в СДМ компонентов, отвечающих за дезокс и дацию, окалина преобразуется не полностью. Это приводит к её вдавл иванию в тело гильзы с образованием мелких раковин на внутре н ней поверхности готовых труб, что в коне ч ном итоге снижает качество внутренней п о верхности и стойкости оправок.

Высокая вязкость расплава СДМ ухудшает качество внутренней поверхности труб из-за вдавливания расплава во внутреннюю поверхность. С другой стороны, расплав с низкой вязкостью имеет тенденцию к стеканию со стенок гильзы, что приводит к образованию утолщений в виде наплывов. При этом ухудшается товарный вид и увеличивается вероятность появления браковочных признаков в результате выхода толщины стенки за пределы поля допуска. Слишком низкая вязкость приводит к выдавливанию смазки из очага деформации. Также следует отметить, что вязкость уменьшается с увеличением температуры. Проведенные исследования показали, что расплав СДМ должен иметь вязкость в пределах 0,5–1,5 Па∙с при температурах горячей прокатки.

Качество нанесения СДМ зависит от размеров его частиц (гранул). Крупные частицы СДМ, имеющие размеры свыше 500–1000 мкм, не успевают полностью расплавиться и прореагировать за время перемещения гильзы от прошивного стана к раскатному, поэтому реакция взаимодействия СДМ с окалиной продолжается и после деформации металла. В результате этого образуется рыхлость на внутренней поверхности трубы в виде оспин и «рябизны».

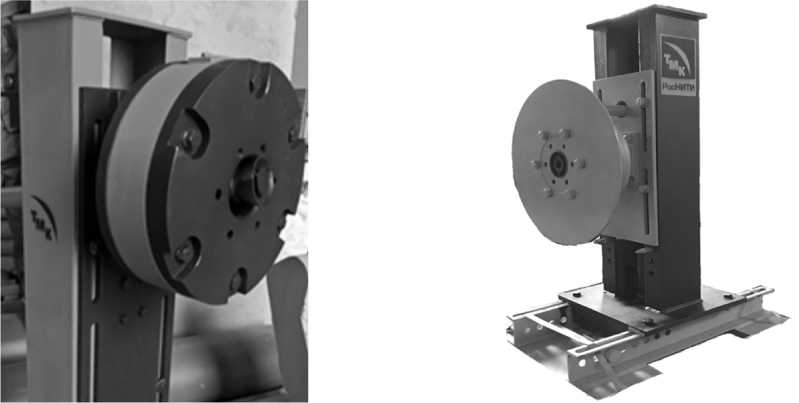

Способ подачи должен обеспечивать равномерность нанесения СДМ. Для этого применяют специальные устройства для вдувания (рис. 4).

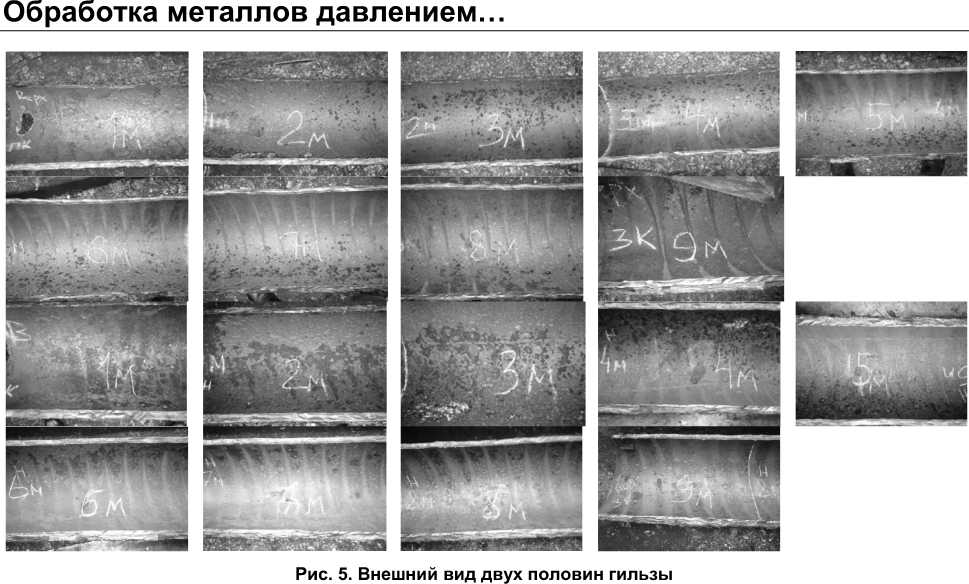

Однако их конструкция не всегда позволяет обеспечить требуемое качество нанесения. В частности, на рис. 5 представлен пример неравномерного распределения СДМ по длине и периметру гильзы – типичный внешний вид половин гильзы, обработанной одним из образцов представленного оборудования с последовательно обозначенным метражом от начала к её концу.

При этом видно, что на первых 4 метрах гильзы максимальная толщина покрытия колеблется от 50 до 500 мкм, винтовой след от прокатного инструмента на этой части гильзы отсутствует. Начиная с 5-го метра и до конца гильзы, на внутренней поверхности наблюдается явно выраженная винтовая линия, толщина покрытия в этой части уменьшается и колеблется от 0 до 100 мкм, цвет гильзы в основном металлический. Некоторые участки (7, 8, 9 м) гильзы остались практически не обработанными СДМ, зафиксирована часть переднего конца гильзы не обработанного

а) б) в)

Рис. 4. Примеры конструкций форсунок для нанесения СДМ на внутреннюю поверхность нагретой гильзы

Рис. 6. Примеры оборудования для нанесения СДМ на внутреннюю поверхность гильзы

СДМ. На рис. 6 приведены примеры оборуд о вания, позволяющего устранить вышеуказа н ные недостатки. Представленное оборудов а ние реализует «Способ изготовления горяч екатаных бесшовных труб» [11].

Использование данного оборудования п о зволяет повысить качество внутренней п о верхности готовых труб, стойкость оправок непрерывного стана и снизить расход СДМ.

Обработка внутренней поверхности вращающейся гильзы производится путём вдувания порошкового СДМ потоком газа и подачей вихревого потока газа в направлении, противоположном направлению вращения гильзы. Перед вдуванием в гильзу СДМ раз- деляют на два потока, которые подают одновременно, при этом один поток СДМ направляют вдоль продольной оси гильзы в виде пучка частиц, а другой поток распыляют по внутренней поверхности гильзы, и вместе с СДМ подают в гильзу вихревые потоки газа для равномерного распределения СДМ по внутренней поверхности гильзы.

Поток СДМ, направленный вдоль продольной оси гильзы в виде пучка частиц, обеспечивает обработку заднего конца гильзы. А поток СДМ, распылённый перед передним концом, в совокупности с вращением гильзы и вихревыми потоками газа обеспечивает интенсивную обработку переднего конца гильзы. В целом при такой обработке на внутренней поверхности по всей длине гильзы не остаётся участков, не обработанных СДМ. Распределение частиц СДМ происходит дифференцированно. Передний конец обрабатывается больше. Далее идёт постепенное снижение подачи материала, что позволяет компенсировать неравномерное образование окалины по длине гильзы. Такое распределение материала позволяет повысить качество внутренней поверхности готовых труб и стойкость оправок непрерывного стана.

Кроме того, разделение СДМ на два разнонаправленных потока снижает интенси вность выдувания смазочного порошка с за д него конца гильзы. При этом происходит зн а чительно снижение расхода СДМ.

Применение данного оборудования позволяет сбалансировать процесс нанесения СДМ по всей внутренней поверхности гильзы и таким образом уменьшить количество локальных утолщений СДМ, уменьшить коэффициент трения на контакте «оправка – де- формируемый металл», снизить вероятность возникновения дефектов в виде рисок и вда-вов, повысить стойкость оправок непрерывного стана, снизить расход СДМ.

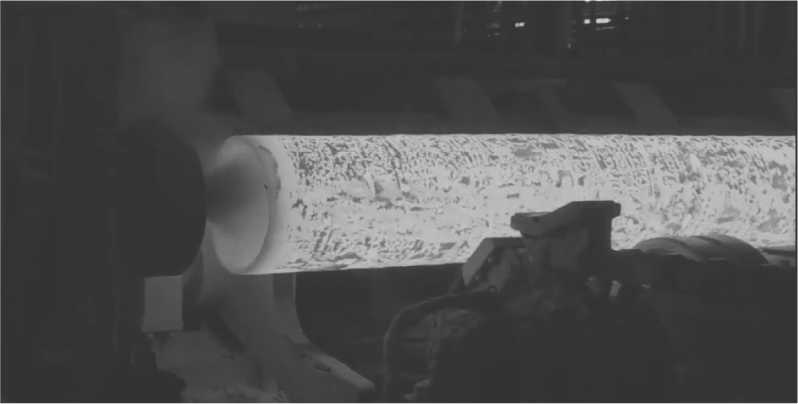

На рис. 7 показан процесс вдувания СДМ на внутреннюю поверхность гильзы с помощью данного оборудования.

Выполненный анализ показал, что повысить качество нанесения СДМ можно за счет обработки внутренней поверхности вращающейся гильзы путём вдувания порошкового СДМ потоком газа и одновременной подачей вихревого потока газа в направлении, противоположном направлению вращения гильзы. Такое распределение СДМ позволяет повысить качество внутренней поверхности готовых труб, как это видно на рис. 8, и стойкость оправок непрерывного стана.

Из рис. 8 видно, что СДМ по периметру поперечного сечения переднего и заднего концов гильзы распределен равномерно. При этом на переднем конце гильзы количество продуктов химического взаимодействия СДМ

Рис. 7. Процесс вдувания СДМ на внутреннюю поверхность гильзы с помощью оборудования, реализующего «Способ изготовления горячекатаных бесшовных труб» [11]

а)

Рис. 8. Внутренняя поверхность гильзы после остывания: а – передний конец; б – задний конец

б)

Обработка металлов давлением… с окалиной больше, чем на заднем конце, что подтверждает дифференцированный характер обработки гильзы.

На рис. 9 показана внутренняя повер х ность готовой трубы, обработанная СДМ с помощью способа [11].

Рис. 9. Внутренняя поверхность готовой трубы

Из рис. 9 видно, что внутренняя поверхность готовой трубы чистая, без раковин и рисок, дезоксидирующие покрытие однослойное, продольные дорожки в виде смеси окалины и расплава СДМ отсутствуют. Всё это, вместе взятое, говорит о высокой эффективности предложенного способа [11] и оборудования, представленного на рис. 6, с помощью которого он реализуется.

Кроме способа подачи большое влияние на равномерность нанесения оказывают режимы нанесения, к которым относятся расход материала, давление вдувания, время вдувания.

Заключение

Выполненный комплекс исследований показал, что для обеспечения высокого качества обработки внутренней поверхности стальных гильз, в том числе из нержавеющих марок сталей, а также высокой стойкости оправок раскатного стана СДМ должен удовлетворять следующим основным требованиям:

-

– иметь плавкий комбинированный состав, состоящий из неорганических плавких солевых смесей на основе щелочных фосфатов с боратными добавками и не содержащий графит;

-

– быть равномерно распределённым по внутренней поверхности гильзы, например, распылением;

-

– быть плавким в интервале рабочих температур проката труб;

-

– иметь размеры гранул не более 1000 мкм;

-

– иметь вязкость в пределах 0,5–1,5 Па·с.

Список литературы Смазочно-дезоксидирующие материалы и оборудование для их подачи в линиях ТПА с непрерывными станами

- Graue, G. Schmierung bei der Warmumformung von Metallen / G. Graue, W. Lückerath, G. Gebauer // Schmiertechnik. - 1962. - Bd. 9. - S. 245-253.

- Грудев, А.П. Технологические смазки в прокатном производстве / А.П. Грудев, В.Т. Тилик. - М.: Металлургия, 1975. - 366 с.

- Грудев, А.П. Внешнее трение при прокатке / А.П. Грудев. - М.: Металлургия, 1973. - 228 с.

- Чертавских, А.К. Трение и технологическая смазка при обработке металлов давлением / А.К. Чертавских, В.К. Белосевич. - М.: Металлургия, 1968. - 362 с.

- Вейлер, С.Я. Действие смазок при обработке металлов давлением / С.Я. Вейлер, И.В. Лихтман. - М.: Изд-во АН СССР, 1960. - 230 с.

- Manegin Yu.V., Anisimova I.V. Steklosmazki i zashchitnye pokrytiya dlya goryachej obrabotki metallov davleniem [Glass lubricants and protective coatings for hot metal forming]. Moscow, Metallurgiya Publ., 1978. 222 p.

- Bugner Shteffen, Giskov Ral'f, Shnajder Bernd. Bezgrafitovaya vysokotemperaturnaya smazka [Graphiteless high-temperature lubricant]. Patent RF, no. 2458111, 2012.

- Kuznetsov V.I., Samkova N.P., Pyshmintsev I.Yu. et al. Produkt dlya goryachey obrabotki metallov davleniyem [Product for hot pressure treatment of metals]. Patent RF, no 2536820, 2014.

- Emel'yanov A.V., Lube I.I., Kuznecov V.I., Levchenko D.A. [Minimization of scale formation on the inner surface of seamless hot rolled pipes]. Steel, 2020, no. 05, pp. 31–37. (in Russ.)

- Gol’dshteyn M.I., Grachev S.V., Veksler Yu.G. Special'nye stali [Special steels]. Moscow, Metallurgiya Publ, 1985. 408 p.

- Kuznetsov V.I., Pyshmintsev I.Yu., Krivosheyev A.A. et al. Sposob izgotovleniya goryachekatanyh besshovnyh trub [Hot-rolled seamless pipes manufacturing method]. Patent RF, no. 2745011, 2021.