Снижение механических повреждений ячменя при эксплуатации самотечных устройств

Автор: Забудский А.И.

Журнал: Вестник Омского государственного аграрного университета @vestnik-omgau

Рубрика: Процессы и машины агроинженерных систем

Статья в выпуске: 1 (37), 2020 года.

Бесплатный доступ

Рассмотрена актуальная проблема повышения эффективности послеуборочной обработки ячменя за счет снижения его механических повреждений при эксплуатации транспортирующих устройств. Установлено, что при эксплуатации самотечных устройств, входящих в состав зерноочистительных комплексов, в результате высокоскоростного движения зернового материала по зернопроводу имеет место увеличение показателя механических повреждений, достигающего в зависимости от числа пропусков 15%. Связано это с тем, что при перемещении зерна при малой плотности зернового потока увеличивается число ударов зерен друг о друга и о стенки самотечного устройства, а также о имеющиеся в зерновом потоке абразивные частицы, при этом растет вероятность повреждения зерна. Для снижения скорости зернового потока при условии, что производительность самотечного устройства не снизится, предлагается увеличить плотность зернового потока за счет порционного перемещения сыпучего материала. На основании данных литературы в качестве прототипа был выбран вариант порционного зернопровода с пружинными заслонками, позволяющий снизить повреждающую способность более чем в два раза...

Транспортировка зерна, самотечное устройство, зернопровод, порционная подача, повреждение зерна, пружинные заслонки, гравитационные заслонки

Короткий адрес: https://sciup.org/142223685

IDR: 142223685 | УДК: 631.362.3

Текст научной статьи Снижение механических повреждений ячменя при эксплуатации самотечных устройств

При механизированной обработке партий зерна в результате взаимодействия с рабочими органами машин отдельные зерновки сельскохозяйственных культур получают травмы, т.е. механически повреждаются. Количество поврежденных зерен в партии (далее – механических повреждений) по данным литературы [1–6] достигает величины, значительно превышающей пределы, определенные стандартами на качество зернового материала. Такая ситуация имеет место при эксплуатации самотечных устройств, входящих в состав зерноочистительных комплексов. Связано это с тем, что при малой плотности зернового потока и высокой скорости движения увеличивается число ударов зерен друг о друга и о стенки самотечного устройства, при этом растет вероятность повреждения зерна при его транспортировании. Усугубляет влияние такого ударного взаимодействия наличие в составе зернового вороха тяжелых абразивных частиц, имеющих большую твердость, чем зерно. Кроме того, абразивные частицы в результате самосепарации осаждаются и при своем движении по днищу зернопровода ускоряют его износ.

Так как исключить полностью повреждение зерна при механизированной обработке невозможно, то поиск путей снижения количества механических повреждений за счет совершенствования технических средств и технологической схемы его обработки актуален и имеет важное народнохозяйственное значение.

Постановка задачи

На повреждаемость зерна самотечными устройствами влияет его влажность, количество пропусков через машину [7; 8], а также скорость vmax движения зерна по зернопроводу. Исключая влияние двух первых параметров и определяя согласно методике [9] повреждающую способность машин β , отмечаем, что значение этого показателя в значительной степени зависит от перепада высот H и угла наклона зернопровода α тр (табл. 1).

Таблица 1 Повреждающая способность зернопроводов β в зависимости от их конструктивных и режимных параметров

|

H , м |

α , град. |

Q , кг/с |

v max , м/с |

β |

|

Зерноочистительная линия КЗС-25 |

||||

|

2,60 |

46 |

3,25 |

4,3 |

0,33 |

|

3,60 |

59 |

3,25 |

5,2 |

0,76 |

|

Зерноочистительная линия ЗАВ-20 |

||||

|

2,70 |

46 |

1,08 |

4,3 |

0,50 |

|

Зерноочистительная линия «Во |

ронежсельмаш» |

|||

|

3,00 |

42 |

0,78 |

4,4 |

0,32 |

|

3,10 |

46 |

0,44 |

4,3 |

0,46 |

|

3,84 |

59 |

1,13 |

5,6 |

0,77 |

Повреждающая способность самотечных устройств также зависит от величины коэффициента заполнения поперечного сечения зернопровода ψ, определяемой по вы- ражению

4 Q

SY,

где S – площадь поперечного сечения зернопровода, м2; – объемная масса зерна, кг/м3; v – скорость движения зерна в зернопроводе, м/с.

Для приведенных в табл. 1 значений величина этого коэффициента находится в пределах от 0,1 до 0,15.

Целью исследования является определение путей снижения повреждения зерна самотечными устройствами.

Теоретические исследования

В состав зерноочистительных и сушильных комплексов для транспортировки зернового материала входят самотечные устройства. Площадь поперечного сечения самотечных труб зернопроводов выбирается в зависимости от производительности: от 50 до 75 т/ч – Ø 220 или сечение 200 x 200 мм; от 100 до 175 т/ч – Ø 300 или 300 x 300; от 200–350 т/ч – Ø 380 или 350 x 350; от 500 до 700 т/ч – Ø 450.

Для элеваторных зернопроводов при транспортировании зерна применяют углы α тр 36, 45 и 54º. Углы наклона самотечных труб до зерносушилок не менее 45º, во всех остальных случаях не менее 36º. При транспортировке риса, подсолнечника, овса и ячменя угол наклона самотечных труб не менее 45º.

Одним из путей снижения скорости движения зерна и увеличения коэффициента заполнения зернопроводов при условии, что не снижается их производительность, является транспортирование по ним зернового материала отдельными порциями.

Известные устройства [10] для транспортирования сыпучих и кусковых материалов, предусматривающие движение транспортируемого материала непрерывным потоком с торможением, не позволяют снизить скорость движения материала ниже 3 м/с.

Конструкция [11], предназначенная для порционного перемещения груза по трубам, отличается сложностью кинематической связи в приводе отдельных клапанов, расположенных внутри трубы. Кроме того, в этой конструкции предусматривается специальное устройство для образования определенных по величине порций материала.

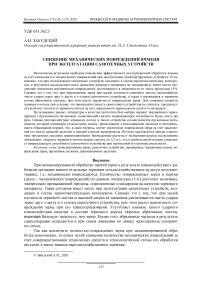

Порционное перемещение зернового материала в устройстве на рис. 1 осуществляется за счет того, что в зернопроводе 1 на расстоянии l друг от друга установлены подпружиненные заслонки 2 , жестко закрепленные на осях 4 , которые соединены с рычагами 3 . Пружины 5 прикреплены к рычагам осей ниже центра тяжести заслонок с предварительным натягом.

Рис. 1 . Зернопровод с подпружиненными заслонками

В этом устройстве для обеспечения порционного перемещения сыпучего материала заслонки, расположенные внутри зернопровода, не связаны между собой кинематически, не требуют дополнительных устройств для формирования отдельных порций материала.

Порционное перемещение зерна по зернопроводу осуществляется следующим образом. В исходном положении, когда транспортируемый материал в зернопровод не подается, все заслонки закрыты. При подаче к первой заслонке зерно начинает накапливаться до тех пор, пока своим давлением и давлением непрерывно подающегося потока не преодолеет сопротивление предварительно натянутых пружин заслонки. Так как пружины закреплены к рычагам осей ниже центра тяжести заслонки, последняя поворачивается (опрокидывается) и пропускает накопившуюся перед ней порцию зерна к следующей заслонке. Давление на первую заслонку снижается на величину пропущенной порции зерна, и за счет силы растянутых пружин 5 , преодолевая сопротивление непрерывно движущегося зернового потока, она закроется. Упор в виде козырька 6 направляет поток зерна ниже верхней кромки заслонки, препятствуя защемлению зерна между верхней частью поперечного сечения трубы и верхней кромкой заслонки при ее закрытии. Последующие заслонки принимают прошедшую через первую заслонку порцию зерна и под ее давлением поочередно открываются. Расстояние между заслонками, равное или большее l , позволяет открываться только одной заслонке при закрытых других.

Дооборудование стандартных самотеков подобными устройствами позволило снизить повреждающую способность более чем в два раза.

Однако данная конструкция имеет недостаток, проявляющийся в том, что противодействие потоку осуществляется за счет пружинного механизма, который, как известно, подвержен усталостному износу, приводящему к недозакрытию заслонок и нестабильности образования порций, что, в свою очередь, повлияет на увеличение повреждения зерна за счет защемления его между кромкой и кожухом.

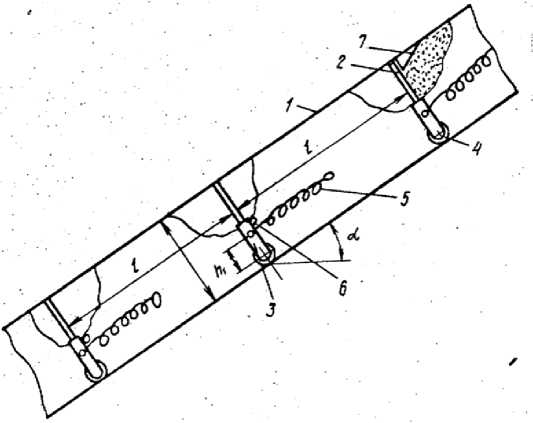

Конструкция на рис. 2 [12] позволяет повысить надежность срабатывания заслонок за счет применения механизма сравнения не с силой упругости пружин, а с силой тяжести грузов.

Рис. 2 . Зернопровод с грузовыми заслонками: 1 – зернопровод; 2 – заслонка;

3 – рычаг; 4 – ось заслонки; 5 – грузовая ось; 6 – груз; 7 – шарнир; 8 – козырек

Материал накапливается у первой от подающего устройства заслонки 2 до тех пор, пока своим давлением и давлением непрерывно подающегося потока не преодолеет сопротивление противодействующего момента, создаваемого грузом 6 , и не опрокинет заслонку 2 . Материал пройдет к следующей заслонке, при этом давление на первую заслонку снизится на величину пропущенной порции зерна, и за счет противодействующего момента, создаваемого грузом 5 , преодолевая сопротивление непрерывно движущегося потока, первая заслонка закроется. Упор в виде козырька 8 направляет поток материала ниже верхней кромки заслонки. Последующие заслонки принимают прошедшую через первую заслонку порцию материала и под ее давлением поочередно открываются.

Определение расстояния между заслонками производится из условия, что при движении порции зерна от заслонки к заслонке ее скорость не превышает критическую ^кр в соответствии с видом зернового материала.

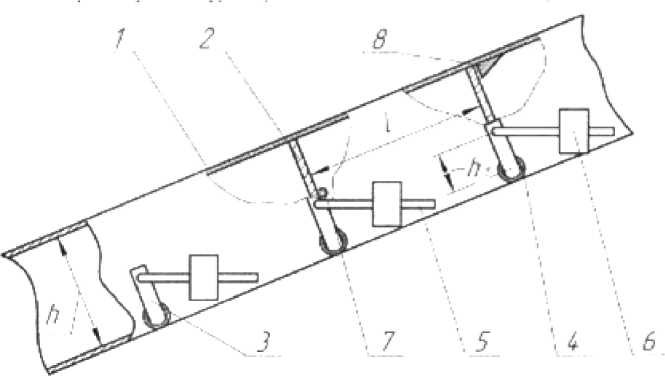

Воспользуемся теоремой об изменении кинетической энергии и расчетной схемой, представленной на рис. 3.

Т-Т0 = І1А(Ғвн) , (2)

где т0 и т – начальное и конечное значение кинетической энергии тела (системы тел), для случая с нулевой начальной скоростью т0 = 0; ^A(Fm) – сумма работ внешних сил, действующих на тело (систему тел).

Кинетическая энергия тела (элемента зерновой массы) определится из выражения т = . (3)

Работа силы тяжести определится как

А(тд) = mgl sin а . (4)

N

F тр

Рис. 3 . Силы, действующие на элемент зерновой массы

Работа силы трения

A(fQ = Fmpl = fNl = fmgl cos a .

где l – длина участка зернопровода между заслонками, м; m – масса элемента зерновой массы, кг; N – нормальная реакция днища зернопровода, Н; α – угол наклона трубы (зернопровода) к горизонту, град.; f – коэффициент трения скольжения частицы о плоскость; v – скорость элемента зерновой массы, м/с; 9 – ускорение свободного падения, м/с2.

Подставляя выражения (3), (4), (5) в (2) получим

= mgl sin a — fmgl cos a .

Откуда скорость в конце пути v = ^2gl (sin a — / cos a). (6)

Расстояние между заслонками

I = . (7)

2д( sin a-f cos a)

Расстояние от нории до первой заслонки должно быть уменьшено, потому как но- рия сообщает начальную скорость Vo зерновому потоку, равную примерно скорости ковшовой ленты. Согласно данным литературы [10] Vo равна скорости ковшовой лен- ты. Выражение (7) примет вид vf-Vp

2.g(sina-/cosa)"

Рассчитаем расстояние между заслонками при следующих данных: a — 45º; VKp = 4,5 м/с (для ячменя); v0 = 2 м/с ; / = 0,3.

Расстояние от нории до первой заслонки равно _ 4,52 - 22 _

2 • 9,8( sin 45 — 0,3 cos 45) Расстояние между заслонками

_ 4'52 _

2 • 9,8( sin 45 — 0,3 cos 45)

При движении зерна через открытую заслонку порция зерна не должна препятст- вовать ее закрытию, т.е.

l„ < I — h ,

где h – высота заслонки, м.

Масса порции зерна, находящаяся перед первой заслонкой

, (10)

где – объемная масса зерна, кг/м3; – площадь поперечного сечения зернопровода, м2.

Таким образом, для приведенных данных при ;

(диаметр зернопровода 150 мм); масса порции зерна у первой заслонки тп = 750 ■ (1,7 - 0,15) • 0,0176 ~ 20 кг.

Время нахождения зерна перед первой заслонкой при производительности зерноочистительного комплекса = 20 т/ч (5,55 кг/с) составит с.

Q 5,55

Объемная масса зерна в значительной степени зависит не только от вида, но и от влажности. Так, если влажность ячменя составляет 15%, то его объемная масса – 750 кг/м3. При 20% – 700 кг/м3, следовательно, масса зерна перед первой заслонкой будет примерно на 7% меньше. Поэтому для надежной работы устройства предусмотрена регулировка величины противодействующего момента изменением положения груза 6 на грузовой оси 5 (рис. 2).

Результаты экспериментов

Исследовали ячмень сорта Омский 95 с влажностью зерна W = 17,6% при загрузке нории Q = 1,2 кг/с. В опытах использована нория ТКН-10 со сменным зернопроводом, установленным под углом α тр = 45º. Серийный зернопровод диаметром сечения 0,15 м и общей длиной L = 4 м менялся на экспериментальный с гравитационными заслонками сечением 0,16 × 0,16 м. В экспериментальном зернопроводе заслонки внутри трубы располагали на расстоянии l = 2,1 м. Расстояние от первой заслонки до верхней головки нории 1,7 м.

Эксперимент проводили в трехкратной повторности. В каждой серии опытов пробы для анализа повреждений в зерне брали в исходном материале и после 1; 5 и 20 пропусков его через норию и зернопровод. Экспериментальный материал представлен в табл. 2.

Таблица 2

Повреждение зерна норией ТКН-10 с серийным и экспериментальным зернопроводами

|

Скорость движения ковшовой ленты v 0, м/с |

Число пропусков, n |

Суммарный показатель механических повреждений δ п , % |

|

Нория с серийным зернопроводом |

||

|

1,27 |

0 |

34,0 |

|

1 |

38,3 |

|

|

5 |

51,8 |

|

|

20 |

77,9 |

|

|

0,94 |

0 |

34,3 |

|

1 |

37,9 |

|

|

5 |

49,8 |

|

|

20 |

74,3 |

|

|

Нория с экспериментальным зернопроводом |

||

|

1,27 |

0 |

34,4 |

|

1 |

38,7 |

|

|

5 |

48,9 |

|

|

20 |

63,5 |

|

|

0,94 |

0 |

33,5 |

|

1 |

34,3 |

|

|

5 |

44,5 |

|

|

20 |

59,9 |

|

Отмечается снижение показателя механических повреждений зерна для нории с экспериментальным зернопроводом. При двадцатикратном пропуске в зависимости от скорости ковшовой ленты эта разница составляет более 15%.

Были подсчитаны значения повреждающей способности β нории ТКН-10 с серийным и экспериментальным зернопроводами (табл. 3).

Таблица 3

Повреждающая способность нории ТКН-10 с серийным и экспериментальным зернопроводами

|

Скорость движения ковшовой ленты v 0 , м/с |

β |

|

|

Нория + зернопровод |

Зернопровод |

|

|

Серийный зернопровод |

||

|

1,27 |

1,57 |

0,48 |

|

0,94 |

1,32 |

0,46 |

|

Экспериментальный зернопровод |

||

|

1,27 |

1,21 |

0,24 |

|

0,94 |

0,98 |

0,23 |

Из результатов исследований следует, что повреждающая способность зернопровода с гравитационными заслонками по сравнению с серийным снижается в два раза и составляет 0,23–0,24 единицы.

Выводы

Для транспортировки зернового материала на поточных линиях используются нории с самотечными устройствами. Данные устройства, как и основная масса транспортирующих устройств, обладают высоким значением повреждающей способности. Но если исследованию повреждающей способности посвящено большое количество работ, то процесс работы самотечных устройств с точки зрения воздействия их на зерно освещен недостаточно.

Скорость зерновой массы в порционном зернопроводе не превышает 2,5 м/с, что в значительной степени снижает его повреждающую способность.

Использование порционных зернопроводов при той же производительности позволяет двукратно снизить их повреждающую способность.

Применение комбинированного транспортирующего устройства (нория и зернопровод) позволяет снизить суммарный показатель механических повреждений более, чем на 15%.

A.I. Zabudsky

Omsk State Agrarian University named after P.A. Stolypin, Omsk

Decrease in mechanic damage to barley when operating gravity flow devices

Список литературы Снижение механических повреждений ячменя при эксплуатации самотечных устройств

- Innovative ways of improving mechanization of high-quality seeds / A.P. Tarasenko, V.I. Orobinskii, M.E. Merchalova, N.E. Buravlev // Revista Ciencias Técnicas Agropecuarias. - 2015. - Т. 24. - № 2. - Pp. 49-52.

- Trotsenko V.V. Ways to reduce mechanical damage of barley for mechanical processing / V.V. Trotsenko, I.V. Trotsenko // Journal of Physics: Conference Series. - 2019. - Vol. 1260. - Pp. 112030.

- К вопросу отбора проб зерна в потоке пассивным методом / Т.В. Бедыч, В.А. Александров, В.С. Кухарь, Г.М. Тромпет // Аграрный вестник Урала. - 2017. - № 1(155). - С. 55-60.

- Тарасенко А.П. Снижение травмирования семян при уборке и послеуборочной обработке / А.П. Тарасенко. - Воронеж: Воронежский ГАУ, 2003. - 320 с.

- Пугачев А.Н. Повреждение зерна машинами / А.Н. Пугачев. - М.: Колос, 1976. - 319 с.

- Троценко В.В. Снижение механических повреждений семян гречихи при послеуборочной обработке: автореф. … канд. техн. наук / В.В. Троценко. - Новосибирск, 2003. - 17 с.

- Троценко В.В. Повреждение зерна ячменя машинами при механизированной обработке / В.В. Троценко, А.И. Забудский, В.В. Комендантов // Электронный научно-методический журнал Омского ГАУ. - 2017. - № 1(8) январь - март. - URL: http://e-journal.omgau.ru/index.php/2017/1/35-statya 2017-1/783-00310. - ISSN 2413-4066.

- Троценко В.В. Лабораторная всхожесть микроповрежденных семян ячменя / В.В. Троценко, А.И. Забудский // Вестник Красноярского государственного аграрного университета. - 2018. - № 5(140). - С. 70-76.

- Троценко В.В. Оценка машин по степени повреждения зерна гречихи / В.В. Троценко, И.В. Троценко // Механизация сельскохозяйственного производства в начале XXI века: сб. науч. тр. / Новосибирский ГАУ. Инженерный ин-т. - Новосибирск, 2001. - С. 94-97.

- Троценко В.В. Устройство для транспортировки сыпучего материала / В.В. Троценко, А.И. Забудский, В.В. Комендантов // Новая наука: Стратегии и векторы развития: междунар. науч.-периодич. изд. Междунар. науч.-практич. конф., 19 мая 2016 г., г. Ижевск: в 3 ч. - Ч. 2. - Стерлитамак: АМИ, 2016. - С. 265-267.

- А.с. 1785972 /СССР/, В 65 G 11/04. Устройство для транспортирования сыпучих материала / И.А. Чудин, И.Ф. Антропов, А.В. Довженко / СССР/. 1989. - 3 с.

- Троценко В.В. Устройство для транспортировки сыпучего материала. Патент на полезную модель № 138323 от 12.02.2014 г. / В.В. Троценко, А.И. Забудский. - Москва. - 4 с.