Снижение расходного коэффициента при изготовлении труб

Автор: Баричко Борис Владимирович, Космацкий Ярослав Игоревич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 34 (210), 2010 года.

Бесплатный доступ

Представлена постановка задачи на снижение расходного коэффициента при производстве труб по маршруту прессование - редуцирование. Проанализированы возможные способы устранения утолщения стенки на заднем участке. Получены аналитические зависимости для определения параметров пресс-иглы, позволяющие проектировать профилировку рабочего инструмента при изготовлении труб с устранением утолщения стенки на заднем участке.

Прессование металлов, редуцирование труб, параметры пресс-иглы, утолщение стенки трубы

Короткий адрес: https://sciup.org/147156672

IDR: 147156672 | УДК: 621.774.38

Текст научной статьи Снижение расходного коэффициента при изготовлении труб

Трубы небольших диаметров (менее 70 мм) неэкономично получать непосредственно на трубопрессовых агрегатах из-за снижения производительности установок или вообще невозможно по технологическим причинам (вследствие малого внутреннего диаметра).

Входя в состав трубопрессовых агрегатов, редукционные станы позволяют значительно расширить сортамент выпускаемых труб. Редукционные станы предназначены для уменьшения наружного диаметра трубы, при этом толщина стенки может увеличиваться, уменьшаться или оставаться неизменной.

При малых степенях редуцирования сопротивление продольному истечению оказывается больше сопротивления истечению внутрь, что вызывает утолщение стенки. С ростом величины деформации интенсивность утолщения стенки возрастает. Однако вместе с тем возрастает и сопротивление истечению внутрь трубы. При определённой величине редуцирования утолщение стенки достигает своего максимума и последующее увеличение степени редуцирования приводит к более интенсивному росту сопротивления истечения внутрь и в результате утолщение начинает уменьшаться.

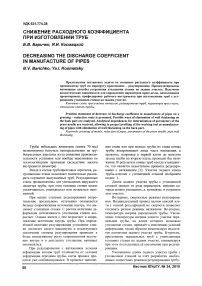

При редуцировании с натяжением условия деформации концов труб отличаются от условий деформации середины трубы, когда процесс прокатки уже стабилизировался. В процессе заполне ния стана или при выходе трубы из стана концы трубы воспринимают лишь часть натяжения, а прокатка, например в первой клети до момента захода трубы во вторую клеть, проходит без натяжения. В результате концы труб всегда утолщаются, что является недостатком процесса редуцирования с натяжением [1]. Участок заднего конца трубы-изделия с утолщённой стенкой изображён на рис. 1.

Длина заднего участка трубы с утолщенной стенкой зависит от ряда параметров, изменяя которые можно уменьшить, а, возможно, и устранить этот участок.

Во-первых, скоростные режимы редуцирования. Индивидуальный привод валков каждой клети с тонкой регулировкой их скорости позволяет создавать разные режимы натяжения. Во-вторых, температура нагрева передельной трубы. Увеличение температуры нагрева заднего участка передельной трубы, на длине которого возможно утолщение стенки, приведёт к изменению условий деформации, таким образом компенсируя недостаток натяжения заднего участка трубы. В-третьих, прессование передельных труб с уменьшением толщины стенки на заднем участке, компенсируя при этом последующее её увеличение при редуцировании.

Уменьшение длины заднего участка трубы с утолщенной стенкой за счёт разработки необходимых скоростных режимов редуцирования требу-

Баричко Б.В., Космацкий Я.И.

Рис. 1. Участок заднего конца редуцированной трубы с утолщенной стенкой: Айр - разница между номинальной толщиной стенки и максимальным значением толщины стенки, мм; а - угол наклона внутренней поверхности утолщенного конца трубы к наружной, град; £р - длина утолщённого заднего участка редуцированной трубы, мм; £>нарр - наружный диаметр редуцированной трубы, мм; йн - номинальная толщина стенки трубы после редуцирования, мм

ет точного соблюдения скоростных параметров для того, чтобы прокатка протекала по расчётному режиму. Технологический процесс местного нагрева сложно осуществить, так как требуется стабильное положение переходной зоны, разделяющей температуру нагрева основной части трубы и повышенную температуру заднего участка с утолщенной стенкой [2].

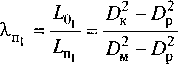

Не изменяя этих параметров, можно устранить участок с утолщенной стенкой, изготовляя методом прямого прессования соответствующую передельную трубу. Для этого необходимо использовать пресс-иглу, которая будет иметь на рабочей части три участка: цилиндрический, обеспечивающий получение передельной трубы с номинальной стенкой; конический, обеспечивающий плавное уменьшение стенки на заднем конце прессованной трубы и цилиндрический участок. Схема предлагаемой конструкции пресс-иглы показана на рис. 2.

Увеличение толщины стенки на заднем участке редуцированной трубы-изделия описывается линейной зависимостью hp=aLP+b, (1)

где a, b - коэффициенты, зависящие от величины A/l отклонения толщины стенки A/zp, где а =--—, b = А/?р +йр .

Из рис. 1 видно, что разница между номинальной толщиной стенки и максимальным значением толщины стенки на заднем утолщенном участке трубы вычисляется по формуле

^^р — ^тах ~ Ьц , (2)

где Лтах - максимальная толщина стенки на заднем утолщенном участке трубы после редуцирования, мм; Ид - номинальная толщина стеки трубы после редуцирования, мм.

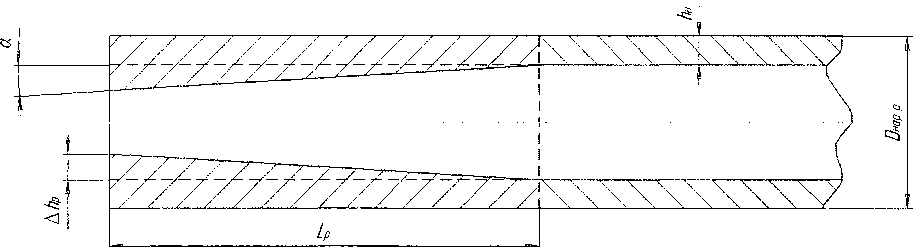

Коэффициент вытяжки после прессования на участке прессованной трубы с номинальной толщиной стенки

где /,0] - длина участка трубы-полуфабриката, на котором после редуцирования труба имеет номи-

Рис. 2. Профилировка рабочей поверхности пресс-иглы: Dp - диаметр цилиндрического участка, обеспечивающего получение трубы с номинальной стенкой, мм; £нг - длина конического участка иглы, обеспечивающего плавное уменьшение стенки на заднем конце прессованной трубы, мм; £ц - цилиндрический участок, мм; £>иг тм - больший диаметр конического участка пресс-иглы, мм; dnm - диаметр под пресс-шайбу, мм; у - угол конусности конического участка, град

нальную толщину стенки, мм; ^ - длина участка заготовки для прессования, на котором после редуцирования труба имеет номинальную толщину стенки, мм.

Коэффициент вытяжки после прессования на заднем участке прессованной трубы, на котором после редуцирования труба имеет утолщенную стенку,

3 _ ^02 _ ^ “^р^игтах , .

“ п2 _ D D ’

П2 ^р^игтах где Zg — длина участка трубы-полуфабриката, на котором после редуцирования труба имеет утолщённую стенку, мм; L„ - длина участка заготовки для прессования, на котором после редуцирования труба имеет утолщённую стенку, мм; DK — внутренний диаметр контейнера, мм; DM — калибрующий диаметр матрицы, мм; Оиг - наружный диаметр пресс-иглы, мм.

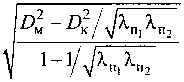

Тогда коэффициент вытяжки после прессования трубы-полуфабриката будет определяться как среднее геометрическое:

Длина утолщённого заднего участка трубы соответственно

Р tgoc

где а — угол наклона внутренней поверхности утолщенного конца трубы к наружной, град.

Коэффициент вытяжки после редуцирования на утолщённом заднем участке редуцированной трубы

^р

7-р ААР

Т-о Ша

Используя зависимость для коэффициента вытяжки при редуцировании перейдём к длине заднего участка передельной трубы. Из выражения (7) получим зависимость для длины заднего участка передельной трубы, на котором после редуцирования наблюдается утолщение стенки:

L - ^ ° >-ptga

Подставив выражение (8) в выражение (3), получим зависимость для диаметра конического участка пресс-иглы, при котором толщина стенки на заднем утолщенном конце достигает своего максимального значения:

_ AhpD^-XpLnD^tga иг шах — а А т л ,

У AAp-^pA,tgcx

Тогда выражение для максимального диаметра конического участка иглы, обеспечивающего устранение утолщённого заднего конца редуцированных труб, будет иметь вид

АкО^ -X-L-D^ga

77„r = + 2ЛЧ ’ (10)

У A^-^tga где 2Акр - величина, на которую изменяется внутренний диаметр редуцированных труб на заднем утолщённом конце, мм.

Из рис. 1 видно, что tgoc = Акр [Lv , тогда выражение (10) будет иметь следующий вид:

D„

+ 2 Айр.

(И)

Аналогично, подставив выражение (6) в выражение (3), получим зависимость длины конического участка иглы от изменения толщины стенки заднего утолщенного участка трубы:

^Р^Щ ^п2

Таким образом, разработана методика расчета параметров процесса прессования и профилировки рабочего инструмента для получения передельных труб под последующее редуцирование, позволяющая устранить утолщение стенки на заднем конце готовых труб.

Список литературы Снижение расходного коэффициента при изготовлении труб

- Шевакин Ю. Ф. Производство труб/Ю.Ф. Шевакин, A.З. Глейберг. -М.: Металлургия, 1968. -440 с.

- Горячее прессование труб и профилей/Ю.В. Манегин, А.Е. Притоманов, Т. Шпиттель, А. Кнаушнер. -М.: Металлургия, 1980. -272 с.