Снижение риска негативного воздействия аэродисперсных систем на основе смазочно-охлаждающих жидкостей в условиях предприятий химической промышленности и машиностроения путем ограничения их распространения в пространстве

Автор: Мельников Павел Анатольевич, Васильев Андрей Витальевич, Соболев Алексей Александрович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-1 т.14, 2012 года.

Бесплатный доступ

В условиях химического производства и машиностроения происходит интенсивное образование аэродисперсных частиц, воздействие которых может вызвать ряд негативных последствий. Одним из основных источников образования аэродисперсных систем являются смазочно-охлаждающие жидкости. Приведено математическое описание траектории движения частицы аэродисперсной системы на разгонном участке. С использованием разработанного и изготовленного авторами технологического комплекса проведены лабораторные исследования по определению характеристик частиц, формирующих аэродисперсную систему. На разработанном и смонтированном авторами порционном классификаторе экспериментально определена скорость витания частиц.

Аэродисперсные системы, смазочно-охлаждающие жидкости, риск, оценка, воздействие, распространение

Короткий адрес: https://sciup.org/148201635

IDR: 148201635 | УДК: 62-733

Текст научной статьи Снижение риска негативного воздействия аэродисперсных систем на основе смазочно-охлаждающих жидкостей в условиях предприятий химической промышленности и машиностроения путем ограничения их распространения в пространстве

В настоящее время в химическом производстве и машиностроении широко используются масляные или маслосодержащие смазочно-охлаждающие жидкости (СОЖ), отрицательно влияющие на состояние окружающей среды и человека. В процессе многократного использования СОЖ истощаются и теряют свои технологические свойства. Когда дальнейшее использование отработанной СОЖ становится невозможным, возникает необходимость ее удаления из системы и замены свежей. Регенерация отработанных СОЖ технологически сложна и требует специального оборудования. Разлив, разбрызгивание, потери со стружкой и обтирочными материалами, отсутствие эффективных способов утилизации, просто слив смазочно-охлаждающих жидкостей в канализацию приводят к загрязнению почвы, водоемов и воздуха.

дух помещений и представляют опасность для работающих. Высокая химическая активность аэродисперсных систем является причиной взаимодействия некоторых ее видов с кислородом воздуха. Залежи осевших частиц на поверхности в результате окисления постепенно повышают свою температуру и могут самовоспламеняться. Самовоспламенение наступает в том случае, если количество тепла, выделяющееся при окислении, превышает количество тепла, отводящееся в окружающую среду. От такого самопроизвольно возникшего источника зажигания может произойти взрыв взвешенных частиц, находящихся с ним в контакте. Это может произойти внутри пылеуборочных установок, в некоторых местах трубопроводов и аппаратов, где иногда образуются залежи пыли. Сильные взрывы вызывают разрушение установок, отдельных частей зданий и пожары.

СОЖ, помимо токсичности, являются одним из основных источников образования аэродис-персных систем на предприятиях химической промышленности и машиностроения [1, 3, 4]. Конденсация и испарения СОЖ ведут к образованию жидкой фракции аэродисперсных систем. Воздействие СОЖ может привести к повышению риска возникновения взрыва и пожара. Пары СОЖ из-за недостаточно эффективной системы вентиляции и фильтрации воздуха могут локализоваться и увеличивать пожароопасность. 20 июля 2002 года загорелась автоматическая линия механической обработки корпуса главного тормозного цилиндра механосборочного производства ОАО “АВТОВАЗ”. Из-за сильного задымления пожару был присвоен повышенный номер сложности. Была проведена эвакуация рабочих. Локализовать и потушить удалось через два часа силами 200 человек и 23 единиц спец-техники. Причина пожара, по мнению специалистов – вспышка охлаждающей жидкости.

В настоящей статье рассмотрены возможности снижения риска негативного воздействия аэродисперсных систем на основе СОЖ в условиях предприятий химической промышленности и машиностроения путем ограничения их распространения в пространстве.

-

2. ОСОБЕННОСТИ ОБРАЗОВАНИЯ АЭРОДИСПЕРСНЫХ СИСТЕМ

-

3. МАТЕМАТИЧЕСКОЕ ОПИСАНИЕ ТРАЕКТОРИИ ДВИЖЕНИЯ ЧАСТИЦЫ АЭРОДИСПЕРСНОЙ СИСТЕМЫ

НА ПРЕДПРИЯТИЯХ ХИМИЧЕСКОЙ ПРОМЫШЛЕНННОСТИ И МАШИНОСТРОЕНИЯ

Образование аэродисперсных систем на предприятиях химической промышленности и машиностроения существенным образом связано с использованием СОЖ. Это подтверждают, в частности, проведенные авторами экспериментальные исследования образования аэродисперсных систем при выполнении финишной операции – процесса поверхностного пластического деформиро-вания (ППД) выглаживанием. Обработка ППД основана не на отделе-нии частиц металла от основной его массы, а на пластическом его деформировании в холодном состоянии, исходный объем деформируемого материала остается неизменным. При этом происходит интенсивное выглаживание поверхностных неровностей заготовки, сопровождающееся значительным упрочнением поверхностных слоев (повышением микротвердости и созданием благоприятных сжимающих напряжений); исключается шаржирование обработанной поверхности абразивными и другими частицами; становится возможным образование частично и полностью регулярных микрорельефов [2]. . Отложения твердой фракции аэродисперсных систем на машиностроительном предприятии составляют от 0,24 до 0,96 кг/м2сутки.

Однако полный технологический процесс механической обработки деталей в большинстве случаев связан со снятием стружки, а также с использованием операций с абразивным инструментом. Данные факторы, безусловно, вызывают образование в зоне обработки мелкодисперсных частиц, способных переходить во взвешенное состояние и формировать аэродисперсную систему.

НА РАЗГОННОМ УЧАСТКЕ

Дифференциальное уравнение движения частицы аэродисперсной системы, принимаемой за точку, на разгонном участке в плоском горизонтальном воздушном потоке имеет вид:

m

d 2 S dt 2

dv m —- = F , dt

d2S dv где —— = —- — ускорение движения частицы, dt2 dt м!с2 ; F — равнодействующая сила, Н.

Под действующей равнодействующей силы частицы будут отрываться от поверхности и всасываться в заборное устройство.

Спроектируем равнодействующую силу F на оси прямоугольной системы координат (рис. 1). За начало отсчета примем точку начала движения частицы в потоке. Ось ординат направим вертикально вверх, а ось абсцисс по направлению движения воздушного потока. Тогда будем иметь:

m d^x- = F,(2)

dt 2 x ,( )

т^Г" = F,(3)

d2y d2x где и – проекции ускорения частицы dt2

на оси Х и У ; F x и F y – проекции силы на соответствующие оси координат; Х и Y – соответствующие координаты движущейся частицы.

Под действием силы F x частицы будут двигаться в горизонтальном направлении, а под действием силы F y в вертикальной плоскости. Проекции сил на ось Х : Fлоб * 0 , Fmp = k ( F ad + P ) * 0 . Проекции сил на ось У : F nod * 0 , P * 0 , F a d * 0 .

Таким образом, в горизонтальной плоскости на частицу действует сила давления воздушного потока (лобовая сила) и сила трения, а в вертикальном – сила веса, подъемная сила и сила адгезии:

F x = F10 б — F „p = F лоб — k ( F „d + P ) , (4)

Fy = F nod — F ad — P . (5)

Условие, при котором возможен перенос частицы в горизонтальной плоскости скольжением, волочением или перекатыванием, можно выразить следующим неравенством:

Fлoб — k ( F ad + P )> 0 , Fлoб > F mp , F > 0 , (6) где k – коэффициент трения.

F тр

y

F по д

F ло б

x

P

F ад

Рис. 1. Силы, действующие на частицу

Условие, при котором возможен унос частиц с поверхности, выразится неравенством:

F -P-F >0 F >F +P F >0 GA

1 под 1 а ад ^ , под ^ ад T , y ^ . (7)

Подставив в формулы (4) и (5) выражения (6) и (7), получим систему уравнений:

Л

з d 2 x u 2 , | h m r 4

r p —л = csp--k I —;--? + -Л r p q

1 dt 2 2 ( 8 л 2 p 1 z 02 3 1

Л

3 d 2 y л г 3 -du 4 3

r p —у = p--u--- Л r p q

1 dt 2 2 2 dy 3 1

^^^^^^B

h m r

8 л z 2

Упростив систему уравнений (8), получим:

d2 x 3cp u2 Y 3 hm)

= k + q dt2 8 rp1 ( 32л 2 r2 p1 z 02J d2y 3p2 - du 3hm(9)

= • u • — q .

dt 2 8 p 1 dy 32 л 2 r 2 p 1 z 2

_ d 2 x d ^ d 2 y d v y

Заменив---=---и —— =---, получим:

dt2 dt dt2

dy^ = cp2u— k --3hm dt 8 rqp1 ( 32л 2 r2 p1 z2 9 J dyy 3p - du 3hm (10)

—- = -J-2 • u---q--^

dt 8 p 1 dy 32 л 2 r 2 p 1 z 0 2

где

d 2 y d 2 x dt 2 ; dt 2

проекции ускорения на соот-

ветствующие оси; y 2 = u — У х — относительная скорость частицы, м/с ; q — ускорение силы тяжести, м[с 2 ; У х — скорость частицы, м/с ;

du

--градиент скорости воздушного потока;

dy

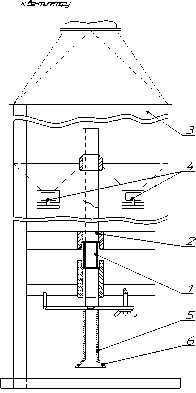

состоит из двух основных элементов: устройства, создающего аэродинамическую тягу, и устройства, улавливающего аэродисперсные примеси.

Создание аэродинамической тяги достигается с помощью электродвигателя и вытяжного вентилятора, который монтируется на сварной платформе. При этом с помощью электропреобразователя регулируется мощность двигателя с шагом менее 10% от номинальной и тем самым регулируется аэродинамическая тяга. Аэродинамическая тяга передается по трубопроводу, который по краям фиксируется с помощью хомутов. На трубопроводе установлен матерчатый рукавный фильтр с целью предохранения лопастей вентилятора.

Вторая часть стенда представляет собой пылеулавливатель системы “Циклон”. Для ориентации “Циклона” в пространстве применяется сварная конструкция. Через муфту-переходник к циклону присоединяется трубопровод, на конце которого монтируется всасывающее сопло. У основания сопла устанавливается площадка-поддон, регулируемая по высоте между соплом и самой площадкой в диапазоне 10…100 мм. На площадку-поддон насыпается материал для проведения испытаний.

Внутренний диаметр циклона составляет 300 мм, при этом обеспечивается полная герметичность сварных швов, соединяющих элементы циклона, который изготовлен из листовой конструкционной стали и покрыт антикоррозионным покрытием.

На основании анализа существующих конструкций побудителей тяги и конструкцией лабораторной установки был выбран электродвигатель ACV MS 632-4 мощностью 0,18 кВт и частотой вращения 1400 об/мин с преобразователем тока для работы от бытового напряжения 220 В, 50 Гц и вентилятор (ВР 300-45-2,0) производительностью до 1000 м3/час.

Внешний вид изготовленного лаборатор-

z 0 — зазор между частицей и плоскостью, при котором силы адгезии достигают максимума; h m — константа.

Полученная система уравнений может быть использована для описания траектории движения частицы аэродисперсной системы на разгонном участке.

ного технологического комплекса показан на рис. 2.

4. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО КОМПЛЕКСА ДЛЯ ИССЛЕДОВАНИЯ И СНИЖЕНИЯ РАСПРОСТРАНЕНИЯ АЭРОДИСПЕРСНОЙ СИСТЕМЫ

В ПРОСТРАНСТВЕ

Авторами разработан технологический комплекс, позволяющий исследовать распространение аэродисперсной системы в пространстве. Комплекс

Рис. 2. Внешний вид лабораторного технологического комплекса

-

5. ПРОВЕДЕНИЕ ЭКСПЕРИМЕНТАЛЬНЫХ ИССЛЕДОВАНИЙ ПАРАМЕТРОВ И ПРОЦЕССОВ ФОРМИРОВАНИЯ И РАСПРОСТРАНЕНИЯ

АЭРОДИСПЕРСНЫХ СИСТЕМ В ПРОСТРАНСТВЕ

Твердые частицы, неподвижно лежащие на поверхности, под действием воздушного потока могут двигаться по поверхности, отрываться от неё и переходить в аэрированное состояние. Частицы при определенной критической скорости воздуха начинают трогаться, потом двигаться ускоренно и впоследствии могут достигнуть постоянной скорости vk = const .

Начальный участок пути, где скорость частицы увеличивается от v 0 = 0 до vk = const называется разгонным участком. Здесь частицы движутся с ускорением. Процессы, при которых происходит движение твердых частиц на разгонном участке, сложны и мало изучены. Нет строгих аналитических решений и даже общей эмпирической теории всасывания и уноса частиц с поверхности на разгонном участке воздушным потоком.

Для исследования процесса движения и отрыва частиц от поверхности допускаем некоторые упрощения. Считаем, что частицы движутся одиночно, имеют форму шара, движение происходит в неограниченном пространстве, а воздушный поток постоянный по скорости и направлению.

Длина разгонного участка зависит от аэродинамических свойств частиц, их скорости витания и критической скорости, от параметров воздушного потока, его скорости, плотности воздуха и от состояния и материала поверхности.

Для проведения лабораторных исследований по определению физико-химического состава и аэродинамических характеристик частиц, формирующих аэродисперсную систему, использовался вышеописанный лабораторный технологический комплекс. Частицы, формирующие аэродисперсную смесь, насыпались на поддон-площадку, при этом конструктивно имеется возможность регулировать расстояние между соплом и частицами – h , мм. С помощью частотного электропреобразователя регулировалась частота вращения электродвигателя и аэродинамической тяги V , м3/с. С помощью регулирования сочетания параметров h и V можно определять граничные аэродинамические характеристики частиц.

Для проведения исследований в чугунно-литейном цехе ОАО “АВТОВАЗ” отобран исходный материал, из которого на устройстве для сокращения проб взята представительная проба, которая была исследована на гранулометрический состав.

Результаты проведенных исследований показали, что частицы размером от 5 до 31,5 мкм составляют 96% твердой фракции аэродисперсной системы. Величина ПДК материала составляет

4мг/м3 (4 класс опасности), насыпная плотность -1,2 г/см3, истинная плотность – 2,02 г/см3.

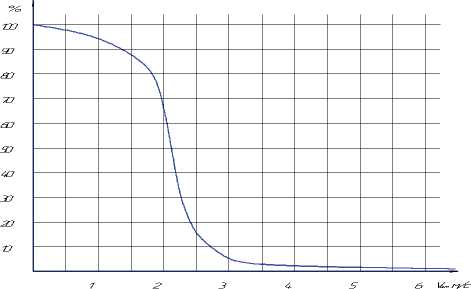

Экспериментально скорость витания частиц определена на разработанной и смонтированной установке (порционный классификатор), схема которой представлена на рис. 3. Установка содержит съемную кассету 1 с сетчатым дном, патрубок 2, камеру 3, бункер 4, отверстие для замера давления 5, диффузор 6.

Рис. 3. Схема порционного классификатора 1 – съемная кассета; 2 – цилиндрическая труба; 3 – камера; 4 – бункер; 5 – отверстие для замера давления; 6 – диффузор

Время продувания материала подбиралось опытным путем. После того, как все частицы, скорость витания которых меньше скорости воздушного потока, были вынесены из кассеты 1, она вместе с оставшимся материалом вынималась и взвешивалась. Если при повторном продувании с постоянной скоростью вес оставался постоянным, то считалось, что все частицы, имеющие скорость витания менее скорости воздуха, вынесены из него. Далее опыты продолжались при большей скорости воздушного потока.

По результатам исследований построен график зависимости содержания частиц исходного материала в процентах в зависимости от скорости витания частиц, приведенный на рис. 4.

Результаты исследований скорости витания твердой фракции аэродисперсной среды показали, что 95% частиц исходного материала имеет скорость витания менее 3 м / с .

6. ЗАКЛЮЧЕНИЕ

Показаны возможные негативные последствия воздействия аэродисперсных систем на предприятиях химической промышленности и машиностроения. В частности, накопление и концентрация аэродисперсных систем в зависимости от химичес-

Рис. 4. Процентное содержание частиц по скоростям витания в исходном материале кого состава может приводить к пожарам, взрывам, биологическому отравлению и т.п. Одним из основных источников образования аэродисперсных систем на предприятиях химической промышленности и машиностроения являются СОЖ.

Приведено математическое описание траектории движения частицы аэродисперсной системы на разгонном участке.

Описан разработанный и изготовленный авторами технологический комплекс, позволяющий исследовать физико-химический состав и распространение аэродисперсной системы в пространстве. Комплекс состоит из двух основных элементов: устройства, создающего аэродинамическую тягу, и устройства, улавливающего аэро-дисперсные примеси. С использованием данного комплекса проведены лабораторные исследования по определению характеристик частиц, формирующих аэродисперсную систему. Результаты проведенных исследований показали, что частицы размером от 5 до 31,5 мкм составляют 96% твердой фракции аэродисперсной системы. Экспериментально скорость витания частиц оп- ределена на разработанном и смонтированном авторами порционном классификаторе. По результатам исследований построен график зависимости содержания частиц исходного материала в процентах в зависимости от скорости витания частиц. Результаты исследований скорости витания твердой фракции аэродисперсной среды показали, что 95% частиц исходного материала имеет скорость витания менее 3 м/с.

Полученные результаты позволяют органам надзора и контроля, а также предприятиям, организациям и учреждениям выбирать, разрабатывать и использовать эффективные методы анализа и снижения риска негативного воздействия аэродисперсных систем в условиях предприятий химической промышленности и машиностроения.

Работа выполнена в рамках гранта РФФИ (региональный конкурс р_поволжье_а, проект 1308-97016)

Список литературы Снижение риска негативного воздействия аэродисперсных систем на основе смазочно-охлаждающих жидкостей в условиях предприятий химической промышленности и машиностроения путем ограничения их распространения в пространстве

- Васильев А.В., Хамидуллова Л.Р. Снижение негативного воздействия смазывающих охлаждающих жидкостей//Безопасность в техносфере. 2008. №1, январь-февраль. С. 40-43.

- Мельников П.А., Бобровский Н.М. Повышение стойкости выглаживающего инструмента при безсожевой обработке//Сборник трудов 1-го межд. экологического конгресса (3-ей международной научно-технической конференции) “Экология и безопасность жизнедеятельности промышленно-транспортных комплексов” ELPIT-2007. 20-23 сентября 2007., г. Тольятти, 2007. Т. III. С. 233-240.

- Старк С.Б. Пылеулавливание и очистка газов в металлургии. М.: Металлургия, 1977. 328 с.

- Худобин Л.В., Бердичевский Е.Г. Техника применения смазочно-охлаждающих средств в металлообработке. М.: Машиностроение, 1977. 189 с.