Снижение затрат энергоресурсов при регенерации растворителя на установке деасфальтизации гудрона

Автор: Мясоедов А.В., Попов С.В., Хабибрахманова О.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 2 (88), 2021 года.

Бесплатный доступ

Для установок пропановой деасфальтизации гудрона характерна достаточно большая энергоёмкость технологического процесса. С целью её снижения выполнена оценка возможности уменьшения расхода пара при регенерации пропана из асфальтового раствора. Исследование проводили с использованием моделирующей системы Honeywell UniSim Design, в которой сформировали модель установки пропановой деасфальтизации гудрона. В качестве математического пакета для расчета термодинамических свойств компонентов фракций использовали метод Peng-Robinson. Компонентный состав сырья представлен нефтяными фракциями с температурами кипения от 405 до 616 ?. При проведении вычислительного эксперимента использовали следующие значения технологических параметров: расход гудрона 38.9 т/час, отношение (пропан: сырье) составляло (6.4:1), выход деасфальтизата порядка 30 %мас. Выполненный анализ типовой схемы регенерации пропана из асфальтового раствора показал, что в технологическом потоке, поступающем на питание отпарной колонны К-6, уже присутствует достаточно большое количество паровой фазы, состоящей практически из пропана и следов нефтяных фракций. Для эффективного использования энергии потока без привлечения дополнительных энергетических затрат целесообразно разделить газовую и жидкую фазы до их поступления в колонну К-6, то есть перед ней включить в технологическую схему дополнительный сепаратор. Проведенный вычислительный эксперимент показал, что в предложенном варианте технологической схемы требуемый для выделения пропана расход пара уменьшается на 17,5 %, что соответственно для последующих аппаратов схемы снижает количество воды, сбрасываемой в канализацию. Оптимизация технологических режимов отпарной колонны К6 обеспечивает четкое выделение пропана, в потоке которого содержание битумных фракций составляет 0.03% мол., что делает возможным в промышленных условиях возвращать поток пропана на питание экстракционной колонны. Предлагаемое технологическое решение для регенерации пропана может использоваться в процессах одно- и двухступенчатой деасфальтизации гудрона.

Гудрон, пропан, установка деасфальтизации гудрона, деасфальтизат, раствор асфальта, сепаратор, отпарная колонна, энергосбережение, honeywell unisim design

Короткий адрес: https://sciup.org/140261144

IDR: 140261144 | DOI: 10.20914/2310-1202-2021-2-202-207

Текст научной статьи Снижение затрат энергоресурсов при регенерации растворителя на установке деасфальтизации гудрона

Для нефтехимических процессов постоянно возрастающая стоимость энергоресурсов (водяной пар, электроэнергия) определяет необходимость поиска различных вариантов энергосбережения. В технологии процесса деасфальтизации нефтяных остатков в качестве растворителя используют пропан или пропанбутановую фракцию, при этом для установок пропановой деасфальтизации гудрона характерна достаточно большая энергоёмкость технологического процесса [1, 2]. В этом процессе

This is an open access article distributed under the terms of the Creative Commons Attribution 4.0 International License пропан выполняет функции и коагулятора асфальто-смолистых веществ и избирательного растворителя по отношению к требуемым компонентам нефтяных фракций [3].

С целью снижения энергоёмкости установок пропановой деасфальтизации проводят их модернизацию с изменением аппаратурного оформления процесса, оптимизируют режимы работы массообменных аппаратов [4]. В работе [5] с использованием программного пакета SimSci-Esscor Pro II был проведен поверочный расчет основного и вспомогательного оборудования и оценены характеристики получаемого асфальта.

Цель работы – исследование возможности снижения расхода пара при регенерации пропана из асфальтового раствора установки пропановой деасфальтизации гудрона.

Методы

При изучении процесса пропановой деасфальтизации гудрона необходимо учитывать разнообразие фракционного состава сырья, данные по фазовому состоянию систем, сведения по фазовым переходам компонентов нефтяных фракций, особенности пропана как растворителя-коагулятора и одновременно избирательного растворителя, соотношения количества пропана к сырью.

Исследования проводили с использованием моделирующей системы Honeywell UniSim Design [6], в которой сформировали модель установки пропановой деасфальтизации гудрона. В качестве математического пакета для расчета термодинамических свойств компонентов фракций использовали метод Peng-Robinson.

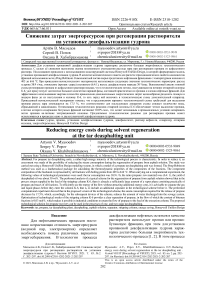

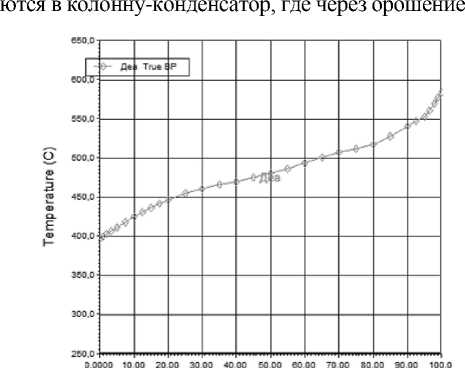

Компонентный состав сырья представлен нефтяными фракциями с температурами кипения от 405 до 616о С. График ИТК разгонки гудрона приведен на рисунке 1, значение средней молярной массы составляет 409.5 кг/кмоль [7–20].

Рисунок 1. График ИТК разгонки гудрона

Figure 1. ТВР schedule tar distillation

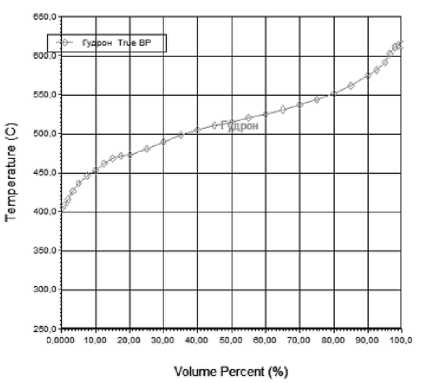

На рисунке 2 показан фрагмент «типовой» технологической схемы пропановой деасфальтизации гудрона, демонстрирующий этапы регенерации пропана из асфальтового раствора. При проведении вычислительного эксперимента использовали следующие значения технологических параметров: расход гудрона 38.9 т/час, отношение (пропан:сырье) составляло (6.4:1), выход деасфальтизата порядка 30%мас.

Поток раствора асфальта ( битум 2 ) из экстрактора дросселируется в клапане VLV-110 с 3923 до 2723 кПа, нагревается в теплообменнике Т-101 до 115оС (VLV-110 и Т101 на рисунке 2 не показаны) и поступает в печь П-1а для разогрева до 219о С, затем поток битум 3 подается в испаритель Э-2а. Газовая фаза (поток пропан 13 ) состоит в основном из пропана (99.99% мол.) и малого количества унесенных битумных фракций (0.01% мол.), а в жидкой фазе (поток битум 4 ) содержится до 10.68% мол. пропана. Задачей последующих аппаратов схемы является полное выделение пропана из жидкой фазы. Необходимость этого объясняется тем, что неполная регенерация пропана может привести к выходу из строя секций теплообменников, в трубках которых возможно отложение компонентов смеси и, как следствие, их забивка. Из-за высокой вязкости раствора асфальта затрудняется отделение пропана, поэтому наблюдается вспенивание асфальта. Для предотвращения этого физического процесса в промышленных условиях используют антипенные присадки. После аппарата Э-2а снижают давление потока в клапане VLV-111 до 150 кПа и направляют его (поток битум 5 ) в отпарную колонну К-6. Расчеты по модели показывают, что для отгонки 10.68% мол. пропана из раствора асфальта потребуется минимальный энергетический поток пара порядка 1.224е6 кДж/час.

Результаты и обсуждение

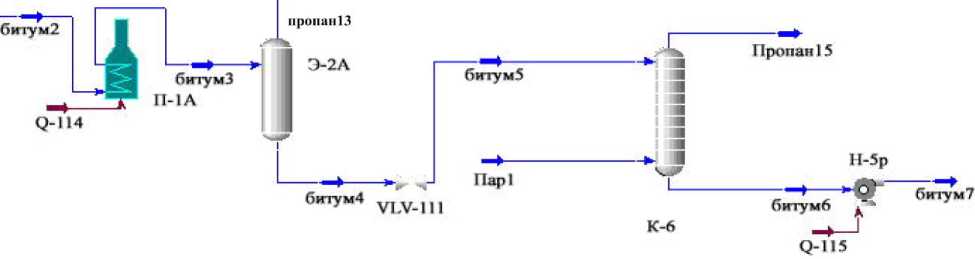

Снижение давления потока битум 5 приводит к однократному испарению его компонентов до доли отгона порядка е = 0.0986, то есть в данном потоке уже присутствует достаточно большое количество паровой фазы, состоящей практически из пропана и следов нефтяных фракций (таблица 1, столбец Vapour Phase). Для эффективного использования энергии потока без привлечения дополнительных энергетических затрат целесообразно разделить газовую и жидкую фазы до их поступления в колонну К-6, то есть перед ней включить в технологическую схему дополнительный сепаратор С1доп (рисунок 3).

Рисунок 2. Фрагмент «типовой» технологической схемы установки деасфальтизации (распечатка в среде Honeywell UniSim Design)

Figure 2. Fragment of a "typical" technological scheme of a deasphalting plant (printout in Honeywell Uni-Sim Design environment)

Рисунок 3. Фрагмент технологической схемы установки деасфальтизации гудрона с дополнительным сепаратором пропана С1доп (распечатка в среде Honeywell UniSim Design)

Figure 3. Fragment of the technological scheme of the tar deasphalting unit with an additional С1доп propane separator (printout in Honeywell UniSim Design environment)

Таблица 1.

Фракционный состав потока битум 5 (распечатка в среде Honeywell UniSim Design) Table 1.

Fractional composition of битум 5 stream (printout in Honeywell UniSim Design environment)

|

Mole Frartinns |

Vapour Phase |

Liquid Phase |

|

|

Propane |

0,106862 |

0,999885 |

0,010311 |

|

H2O |

0,000000 |

0,000000 |

0,000000 |

|

NBP[0]405* |

0,002390 |

0,000010 |

0,002647 |

|

NBP[0]420* |

0,004661 |

0,000011 |

0,005164 |

|

NBP[0]44B* |

0,041194 |

0,000033 |

0,045644 |

|

NBP[0]473* |

0,122540 |

0,000036 |

0,135784 |

|

NBP[0]504* |

0,210320 |

0,000017 |

0,23 3 058 |

|

NBP[0]52B* |

0,241034 |

0,000006 |

0,267093 |

|

NBPI01556* |

0,165516 |

0,000001 |

0,183411 |

|

NBP[0]583* |

0,074893 |

0,000000 |

0,082990 |

|

NBP[0]616* |

0,03 0590 |

0,000000 |

0,03 3 897 |

В результате разделения потока битум 5 в аппарате С1доп в потоке пропанС1доп содержание регенерированного пропана составляет 99.97% мол. (уносимые нефтяные фракции – 0.03% мол.). Остаточное содержание пропана в растворе асфальта (поток битум 5_ ) ~ 1% мол.

Дальнейшее выделение пропана в отпарной колонне К-6 потребует энергетический поток пара порядка 1.01е6 кДж/час. Сравнение расходов пара в колонне К-6 показывает, что в схеме с дополнительным сепаратором (рисунок 3) обеспечивается снижение требуемого расхода пара и соответственно теплового потока на величину (1.224–1.01) е6 / 1.224е6 = 17.5% по сравнению с «типовым» вариантом схемы.

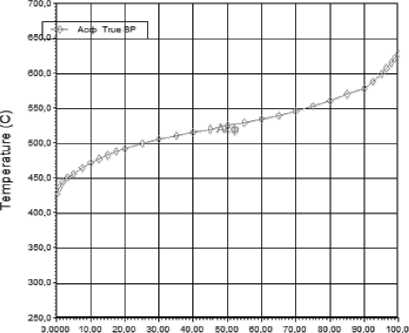

Графики ИТК разгонки полученных фракций деасфальтизата и асфальта приведены на рисунке 4. Расчетные оценки средней молярной массы выделенных продуктов составляют: для деасфальтизата М деасф = 376.5 кг/кмоль; для асфальта М асф = 423.3 кг/кмоль.

В соответствии с технологической схемой пропановой деасфальтизации гудрона выходящие из отпарных колонн потоки регенерированного пропана содержат воду, поэтому они направля-

Volume Percent (%)

(а)

водой из потока пропана удаляют воду. В предложенной схеме (рисунок 3) за счет уменьшения расхода пара уменьшается требуемый расход воды в колонне-конденсаторе и, как следствие, снижается её количественный сброс в канализацию.

Volume Percent (%)

(b)

Рисунок 4. Графики ИТК разгонки фракций деасфальтизата (а) и асфальта (b) (распечатка в среде UniSim Design)

Figure 4. Graphs of ТВР for distillation of deasphalted (a) and asphalt (b) fractions (printout in UniSim Design environment)

Заключение

Проведенный вычислительный эксперимент позволяет сделать следующие выводы.

Предложена энергосберегающая технология регенерации пропана из асфальтового раствора установки пропановой деасфальтизации гудрона, обеспечивающая снижение расхода пара на величину порядка 17.5% за счет включения в технологическую схему дополнительного сепаратора.

Оптимизация технологических режимов отпарной колонны К-6 обеспечивает четкое выделение пропана, в потоке которого содержание битумных фракций составляет 0.03% мол., что делает возможным в промышленных условиях возвращать поток пропана на питание экстракционной колонны.

Из анализа потоков технологической схемой установки деасфальтизации гудрона следует, что за счет снижения расхода пара уменьшается количество воды, сбрасываемой в канализацию.

Предложенная технологическая схема регенерации пропана может использоваться в процессах одно- и двухступенчатой деасфальтизации гудрона.

Список литературы Снижение затрат энергоресурсов при регенерации растворителя на установке деасфальтизации гудрона

- Халикова Д.А., Петров С.М., Башкирцева Н.Ю. Обзор перспективных технологий переработки тяжелых высоковязких нефтей и природных битумов // Вестник Казанского технологического университета. 2013. Т. 16. №. 3.

- Хайрудинов И.Р., Султанов Ф.М., Кутьин Ю.А., Тихонов А.А. и др. Процесс сольвентной деасфальтизации-перспективная основа для достижения высокой глубины переработки нефти // Мир нефтепродуктов. Вестник нефтяных компаний. 2011. №. 3. С. 17-19.

- Магомедов Р.Н., Припахайло А.В., Марютина Т.А. Влияние наночастиц оксида железа на эффективность сольвентной деасфальтизации нефтяного остатка субкригическим пентаном // Сверхкритические флюиды: Теория и практика. 2019. Т. 14. №. 3. С. 56-63.

- Дегтярёв П.А., Замковой Н.П., Шмаков Н.В. Модернизация установки деасфальтизации гудрона пропаном 36/2 м цеха 101 завода масел ОАО «АНХК» // Известия вузов. Прикладная химия и биотехнология. 2013. № 2 (5). С. 66-71.

- Заббаров Р.Р., Ахмитшин А.А., Валеева Н.Г. Моделирование процесса деасфальтизации природных битумов и тяжелых нефтяных остатков // Вестник Казанского технологического университета. 2013. № 18. Т. 16. С. 270-271.

- Ахметов А.Ф., Красильникова Ю.В., Герасимова Е.В. Особенности переработки тяжелых нефтяных остатков // Нефтегазовое дело. 2011. Т. 9. №. 1. С. 101.

- Li L., Liu Y., Wu K., Liu C. et al. Catalytic solvent regeneration of a CO2?loaded MEA solution using an acidic catalyst from industrial rough metatitanic acid // Greenhouse Gases: Science and Technology. 2020. V. 10. №. 2. P. 449-460. https://doi.org/10.1002/ghg.1839

- Wang T., Yu W., Le Moullec Y., Liu F. et al. Solvent regeneration by novel direct non-aqueous gas stripping process for post-combustion CO2 capture // Applied Energy. 2017. V. 205. P. 23-32. https://doi.org/10.1016/j.apenergy.2017.07.040

- Leimbrink M., Sandk?mper S., Wardhaugh L., Maher D. et al. Energy-efficient solvent regeneration in enzymatic reactive absorption for carbon dioxide capture // Applied energy. 2017. V. 208. P. 263-276. https://doi.org/10.1016/j.apenergy.2017.10.042

- Bhatti U.H., Nam S., Park S., Baek I.H. Performance and mechanism of metal oxide catalyst-aided amine solvent regeneration // ACS Sustainable Chemistry & Engineering. 2018. V. 6. №. 9. P. 12079-12087. https://doi.org/10.1021/acssuschemeng.8b02422

- Султанов Ф.М., Хайрудинов И.Р., Шоипов Х.С., Насыров Р.К. и др. Модернизация блока регенерации растворителя из деасфальтизатного раствора на установках деасфальтизации типа 36/2, 36/2М с целью снижения энергозатрат // Мир нефтепродуктов. Вестник нефтяных компаний. 2014. №. 2. С. 12-15.

- Султанов Ф.М., Ахметов С.А., Султанбаев А.Ю. Оптимизация базовой установки деасфальтизации гудрона // Сетевое издание «Нефтегазовое дело». 2014. №. 5. С. 313-323.

- Замковой Н.П., Смоляр А.В. Повышение эффективности установки деасфальтизации гудрона // Современные технологии и научно-технический прогресс. 2019. Т. 1. С. 15-16.

- Замковой Н.П., Подоплелов Е.В., Дементьев А.И. Повышение эффективности работы установки деасфальтизации гудрона пропаном // Вестник Ангарского государственного технического университета. 2019. Т. 1. №. 13. С. 40-44.

- Подземельнов Ф.И., Корчагина Т.К. Повышение эффективности работы установки деасфальтизации гудрона пропаном // Международный журнал прикладных и фундаментальных исследований. 2017. №. 6-2. С. 224-225.

- Long J., Shen B., Ling H., Zhao J. Nonconventional vacuum residue upgrading blended with coal tar by solvent deasphalting and fluid catalytic cracking // Industrial & engineering chemistry research. 2012. V. 51. №. 7. P. 3058-3068. https://doi.org/10.1021/ie202407u

- Ruitian S., Dong L.I., Liangjun P.E.I., Yang Y.U.A.N. Effect of Deasphalting Solvent on Structure of Coal Tar Asphaltene // Acta Petrolei Sinica (Petroleum Processing Section). 2017. V. 33. №. 6. P. 1209.

- Long J., Shen B., Zhao J., Ling H. et al. Mechanism of improving atmospheric solvent deasphalting process by vacuum residue blending with coal tar // Acta Petrolei Sinica (Petroleum Processing Section). 2012. V. 1.

- Shin S., Lee J.M., Hwang J.W., Jung H.W. et al. Physical and rheological properties of deasphalted oil produced from solvent deasphalting // Chemical Engineering Journal. 2014. V. 257. P. 242-247. https://doi.org/10.1016/j.cej.2014.07.037

- Magomedov R.N., Pripakhailo A.V., Maryutina T.A. Effect of the Phase State of the Solvent on Solvent Deactivation of Tar by n-Pentane // Chemistry and Technology of Fuels and Oils. 2019. V. 54. №. 6. P. 721-732. https://doi.org/10.1007/s10553-019-00979-w