Сокращение сроков строительства монолитного каркаса многоквартирного дома

Автор: В. В. Золотарев

Журнал: Современные инновации, системы и технологии.

Рубрика: Строительство и архитектура

Статья в выпуске: 3 (4), 2023 года.

Бесплатный доступ

В настоящее время строительная отрасль сталкивается с множеством проблем, которые мешают ее развитию. Одним из ключевых препятствий является отсутствие новых подходов к управлению, которые могли бы позволить адаптироваться к изменяющимся условиям строительной индустрии. Один из возможных подходов – использование принципов бережливости. Бережливое производство помогает сократить затраты, увеличивает производительность и улучшает качество продукции. В основе этого метода лежит идея минимизации потерь и оптимизации процессов. Применение принципов бережливости в строительстве включает ряд этапов. Первый этап – определение целей и задач проекта. Затем необходимо провести анализ текущего состояния и выявить возможные проблемы и потери. Далее следует разработка плана действий и внедрение изменений. Использование бережливых подходов в строительстве может привести к увеличению конкурентоспособности компаний на рынке. Это связано с тем, что бережливые методы позволяют сократить затраты, увеличить производительность и улучшить качество работ. Цель этой работы - показать, что методы бережливого производства могут быть применены в различных отраслях, включая строительство. В строительстве этот подход может быть особенно полезен, так как он позволяет сократить время строительства, снизить затраты и улучшить качество работ.

Бережливое строительство, бережливое производство, потери, монолитный каркас

Короткий адрес: https://sciup.org/14128910

IDR: 14128910 | УДК: 69.003 | DOI: 10.47813/2782-2818-2023-3-4-0401-0412

Текст статьи Сокращение сроков строительства монолитного каркаса многоквартирного дома

DOI:

«Бережливое производство», описанное Джеймсом П. Вумеком и Дэниелом Т. Джонсом, представляет собой систему организации производственного процесса с целью уменьшения затрат времени и ресурсов без ущерба для качества продукции или услуг [1].

«Бережливое производство» – это концепция управления предприятием, которая была разработана компанией Toyota после Второй мировой войны. Ее автор – Тайити Оно (Taiichi Ohno). Это подход к производству, основанный на создании максимальной ценности для потребителя с минимальными затратами ресурсов [2].

Именно Тайити Оно удалось объединить все лучшие методы повышения эффективности производства на «Тойота». Основываясь на уже существующих научных разработках, Тайити Оно сформировал свою систему, которая стала называться Производственной системой «Тойота» или Toyota Production System (TPS).

Основной вывод Т. Оно заключался в том, что главный актив компании - это ее сотрудники. Его знаменитый тезис «Главное – это люди» стал широко известен [3, 4, 5].

Тайити Оно говорил: «Мы рассматриваем промежуток времени, начиная с того момента, когда покупатель делает заказ, и заканчивая получением оплаты. Мы сокращаем это время, избегая лишних издержек» [6].

Основной целью такого производства является создание конкурентоспособной продукции в необходимом объеме с минимальными затратами ресурсов и в кратчайшие сроки [7].

В течение трех десятилетий эта концепция применялась только на японских предприятиях и стала известна во всем мире после выхода компании Toyota на мировой рынок [8].

МАТЕРИАЛЫ И МЕТОДЫ

Рассмотрим на примере строительства многоквартирного дома (МДК) в г. Санкт-Петербурге применение подходов «Бережливого производства» в строительной сфере.

Поводом для открытия проекта по «Сокращению сроков строительства монолитного каркаса МКД» послужило позднее начало строительства корпусов из-за смещения графика проведения тендерных процедур и земляных работ от 1 до 3 месяцев, что в свою очередь привело к необходимости ликвидации отставания от графика за счет сокращения сроков на этапе монолитных работ (таблица 1).

Таблица 1. Отставания от графиков производства работ.

Table 1. Delays from work schedules.

|

Корпуса |

Проведение тендера по плану |

Проведение тендера по факту |

Отставание от графика тендеров, дни |

Начало монолитных работ по плану |

Начало монолитных работ по факту |

Смещение графика начала работ, Дни |

|

34 |

07.11.19 |

02.12.19 |

26 |

16 12.19 |

13.12.19 |

|

|

35 |

21.01.20 |

36 |

||||

|

36 |

11.01.20 |

26 |

||||

|

37 |

09.01.20 |

5.03.20 |

57 |

17.02.20 |

23.03.20 |

35 |

|

38 сек.1 |

26.03.20 |

38 |

||||

|

38 сек.2,3 |

||||||

|

39 |

17.03.20 |

29 |

||||

|

40 |

05.12.19 |

05.03.20 |

92 |

20.01.20 |

25.03.20 |

65 |

|

41 |

03.04.20 |

74 |

||||

|

42 |

13.04.20 |

84 |

||||

|

43 сек.1 |

25.04.20 |

96 |

||||

|

43 сек.2,3 |

Перед рабочей группой были поставлены следующие цели:

-

1) Сокращения сроков устройства монолитного каркаса с 9,7 до 8,5 месяцев

или с 296 до 260 дней.

-

2) Сокращения устройства типового этажа монолитного каркаса с 9,2 до 6

дней на этаж.

Исходные данные были взяты из анализа строительства предыдущих корпусов, а целевые с учетом отставания по срокам по монолитным работам.

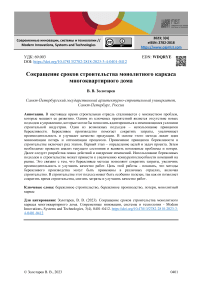

Для выявления проблем и управления процессом монолитных работ разработан и внедрен инструмент «Бережливого строительства» лист производственного анализа (ЛПА) (рис.1).

Ежедневно в оперативном штабе проводились совещания с ответственными представителями подрядных организаций, где подводились итоги прошедших суток по ЛПА.

Применили еще один инструмент «Бережливого строительства» –

«Визуализация». Ежедневно с ЛПА информация о выполненных работах переносилась на «шахматку» корпусов.

Рисунок 1. Пример листа производственного анализа (ЛПА).

Figure 1. Example of a production analysis sheet (LPA).

Анализ производства монолитных работ выявил следующие проблемы:

1. Арматурный участок

- Неупорядоченное хранение арматуры и отходов в одном месте. Это затрудняет доступ и поиск нужной номенклатуры, тем самым увеличивается время изготовления заготовок и затягивается армирование конструктивов на монтажном горизонте (рис. 2).

Рисунок 2. Неупорядоченное хранение арматуры и отходов в одном месте. Figure 2. Disordered storage of fittings and waste in one place.

2. Устройство монолитного каркаса

- Изготовление заготовок производилось на горизонте (лишний этап обработки). Это приводило увеличению времени строительства из-за ожидания нарезки заготовок, ожиданию высвобождения инструмента для резки арматуры по причине его недостаточного количества (рис.3). Потери времени на один элемент вертикального конструктива составляли до 14 мин.

Рисунок 3. Резка заготовок в основном цикле армирования и ожидание инструмента.

-

Figure 3. Cutting work pieces in the main reinforcement cycle and waiting for the tool.

-

- Изготовление заготовок производилось с размерами больше чертежного («с запасом на всякий случай»). Это приводило увеличению времени строительства из-за дополнительных операций по доводке заготовок в проектный размер, отвлечения персонала на дополнительную уборку отходов и загромождению территории (рис.4). Потери времени на один элемент вертикального конструктива до 30 мин.

-

- Нерациональные приемы выполнения работ по устройству монолитного каркаса. Сборка элементов каркаса выполняется в основном цикле армирования, что затягивает общее время цикла армирования.

Рисунок 4. Резка заготовок «с запасом» и ее последствия.

-

Figure 4. Cutting of workpieces "with a margin" and its consequences.

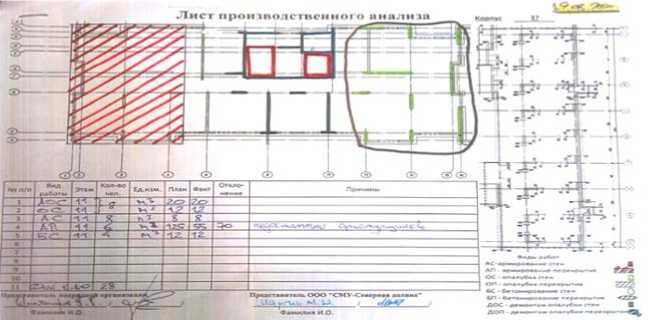

Армирование одного пилона L=1200мм. 2 рабочих производили за 40 мин. (рис.5)

Рисунок 5. Сборка каркасов пилона на монтажном горизонте.

-

Figure 5. Assembly of the pylon frames on the mounting horizon.

-

3. Проблемы, связанные с некачественным выполнением работ.

-

- Установка вертикальных стеновых арматурных каркасов производится с

отклонениями от проектного шага. Это приводило к дополнительным затратам времени на исправление (рис.6). Продолжительность исправления от 2 час. до 1 суток на один конструктив.

По результатам анализа был составлен план мероприятий с последующей их реализацией. Вот несколько из реализованных мероприятий:

-

1) Разработан целевой график поточной организации работ по устройству

монолитного каркаса с темпом 6 дней/этаж. Это нужно для того, чтобы все технологические процессы вписывались в установленные плановые сроки и осуществлять контроль за строительством на каждом этапе (рис.7).

□ Бетонирование g Демонтаж опалубки стеновой/перекрытия

□ Армирование стен лифтовой шахты

Рисунок 6. Нарушение шага установки стеновых каркасов.

Figure 6. Violation of the installation step of wall frames.

-

■ Монтажопалубки перекрытия

-

□ Армирование перекрытия

Рисунок 7. Целевой график с темпом 6 дней на этаж.

-

Figure 7. Target schedule with a rate of 6 days per floor.

-

2) Этажный горизонт разбит на вертикальные и горизонтальные захватки.

Конструкции разбиты по высоте и в плане — на захватки, что необходимо для организации поточного производства работ. Размер захватки принят таким, чтобы продолжительность выполнения отдельного вида работ на захватке равнялась одной смене. Разработана визуализированная схема вертикальных и горизонтальных захваток (рис.8).

-

3) Организовали работу арматурного цеха по захваткам. Разработали заявку

в арматурный цех на каждую вертикальную и горизонтальные захватки (в размере одной смены). Провели обучение рабочих арматурных участков всех подрядных организаций, организовали работу по заданию.

Рисунок 8. Вертикальные и горизонтальные захватки на типовом этаже.

-

Figure 8. Vertical and horizontal grippers on a typical floor.

-

4) Произвели переустройство склада арматуры. Организовали адресное хранение арматуры. Обеспечили удобный доступ к материалу. Оперативное хранение производится на железобетонных блоках и при наличии осадков укрывается брезентом

(рис.9).

Рисунок 9. Переустройство склада арматуры.

Figure 9. Reconstruction of the armature warehouse.

5) Вынесли операцию по изготовлению заготовок из внутреннего цикла во внешний. Изделия нарезаются в объеме одной захватки, точно в размер, идентифицируются и отправляются на горизонт. Это позволяет не тратить время на их изготовление на горизонте и сократить время на сборку конструктивов. Раскладка по местам их сборки производится перед началом работ - в ночную смену (рис.10).

6) Организовано укрупнение отдельных элементов во внешнем цикле. Разбили арматурный каркас на элементы и организовали сборку отдельных элементов внизу (в период набора прочности бетона), т.е. операцию вынесли во внешний цикл, что приводит к сокращению времени сборки на монтажном горизонте (рис.11). На установку и обвязку одного пилона L=1200мм. вместо 40мин. затрачено 8 мин.

Рисунок 10. Подготовка арматурных заготовок.

Figure 10. Preparation of reinforcement blanks.

Рисунок 11. Изготовление каркасов в арматурном цехе.

-

Figure 11. Manufacture of frames in the reinforcement shop.

-

7) Реализованы мероприятия по обеспечению качества готовой продукции.

Установка вертикальных стеновых арматурных каркасов производится по шаблону (рис.12), что обеспечивает необходимый шаг, предотвращает потери по исправлению и упрощает сборку конструктивов.

Рисунок 12. Применение шаблонов.

-

Figure 12. Application of templates.

Сократили дополнительные затраты времени на армирование до 0 часов. Было – около 1 суток.

РЕЗУЛЬТАТЫ

По итогам проделанной работы был разработан стандарт монолитных работ. Данный стандарт является приложением к договору подряда и обязателен к исполнению изложенных в нем требований. Через стандарт до рабочего доводится полная информация, каким процессом он будет управлять и при помощи каких средств. Результаты проделанной работы показаны на рисунке 13 и в таблице 2.

К сожалению не все корпуса достигли целевого показателя. Причина объективная – они попали в период ограничений из-за пандемии. Пилотными корпусами были №34 и №35. По которым цель была достигнута.

Рисунок 13. Темп строительства типовых этажей.

-

Figure 13. The rate of construction of standard floors.

Таблица 2. Результаты работы по возведению монолитного каркаса.

Table 2. Results of work on the construction of a monolithic frame.

|

Корпуса |

Количество дней на СМР по монолиту по графику |

Начало СМР по монолиту, факт |

|

34 |

290 |

13.12.19 |

|

35 |

21.01.20 |

|

|

36 |

11.01.20 |

|

|

39 |

288 |

17.03.20 |

|

Завершение СМР по монолиту, факт |

Количество дней на СМР по монолиту, по факту |

Эффект, ДНИ |

|

26.08.20 |

258 |

32 |

|

23.09.20 |

247 |

43 |

|

05.10.20 |

269 |

21 |

|

29.10.20 |

227 |

61 |

ЗАКЛЮЧЕНИЕ

В данной работе мы рассмотрели, как принципы бережливого производства могут быть использованы в строительной сфере, так как изначально они были разработаны для машиностроения. Бережливое производство направлено на создание более эффективных и устойчивых строительных проектов и сокращают затраты для всех участников.

Кроме того, важным аспектом является оптимизация рабочих процессов. Более эффективное использование рабочей силы, оптимизация логистики и улучшение координации между участниками проекта могут помочь повысить эффективность строительства.

В целом, данная работа показывает, что бережливое производство может быть полезно для многих отраслей, включая строительство, и может помочь создать более эффективные и устойчивые проекты.