Сонохимическое воздействие на пищевые эмульсии

Автор: Красуля Ольга Николаевна, Богуш Владимир Иванович, Хмелев Сергей Сергеевич, Потороко Ирина Юрьевна, Цирульниченко Лина Александровна, Канина Ксения Александровна, Ющина Елена Анатольевна, Анандан Самбандам, Сивашанмугам Палани

Рубрика: Технологические процессы и оборудование

Статья в выпуске: 2 т.5, 2017 года.

Бесплатный доступ

В настоящее время ультразвуковое кавитационное воздействие на пищевые эмульсии находит широкое применение как основной технологический прием с целью повышения качества готовой продукции, улучшения ее органолептических характеристик, повышения экономических показателей производства. Для выявления оптимальных режимов ультразвукового эмульгирования авторами публикации предложена модель распада капли эмульсии в кавитационно-акустическом поле, позволяющая определить зависимости диаметра капель эмульсии от времени и интенсивности воздействия. Разработанные модели позволили впервые провести комплексные исследования определения зависимости диаметра капель эмульсии от времени при заданном максимальном радиусе кавитационных пузырьков и физических свойств жидких фаз в составе эмульсии. Впервые проведены комплексные теоретические и практические исследования влияния форм и положения абсолютно неподвижных границ на распространение колебаний в кавитирующей жидкой среде (пищевой эмульсии). Для проверки адекватности полученных теоретических моделей проведены исследования зависимости скорости распада капель эмульсии (на примере модельной эмульсии типа «вода-масло») от времени и интенсивности ультразвукового воздействия. По результатам расчетов было выявлено, что результаты серии экспериментов и результаты, полученные с использованием разработанной математической модели, адекватны. На основе полученных теоретических данных разработан проект промышленного аппарата акустической кавитации проточного типа для воздействия на пищевые эмульсии, который отличается от аналогов тем, что в нем установлена цилиндрическая волна через сплошные стенки трубы для пропускания обрабатываемой жидкости.

Ультразвук, кавитация, модель, пищевая эмульсия, сонохимия

Короткий адрес: https://sciup.org/147160884

IDR: 147160884 | УДК: 606 | DOI: 10.14529/food170206

Текст научной статьи Сонохимическое воздействие на пищевые эмульсии

Процессы получения эмульсий составляют одну из важнейших основ современной пищевой промышленности [1, 2]. Применение ультразвукового кавитационного воздействия является одним из наиболее перспективных способов формирования эмульсий, поскольку обладает низкой энергоёмкостью, возможностью получения тонкодисперсных эмульсий (вплоть до фракций размером 3 мкм и менее) и высокой производительностью [3–5].

Для формирования в различных по свойствам жидких средах кавитационной области с максимально возможным энергетическим воздействием за счет вторичных эффектов (ударные и капиллярные волны), необходимо установить определенные режимы (по интенсивности вводимых ультразвуковых колеба- ний) и обеспечить определенные условия (объем обрабатываемой среды, форма технологического объема, время воздействия и т. п.) [6].

Для современного пищевого производства промышленное применение ультразвуковых аппаратов диктует необходимость поиска и обеспечения максимально эффективных (оптимальных) режимов воздействия на пищевые среды [7, 8]. Установление и поддержание оптимальных режимов ультразвукового воздействия возможно только при условии познания механизмов реализации ультразвуковых процессов, выявлении и непрерывном контроле параметров технологических сред, характеризующих изменение их свойств [9].

В результате обобщения теоретических и практических результатов по проблематике исследования было установлено, что большинство существующих теорий, описывающих процесс эмульгирования под воздействием кавитации, направлено на рассмотрение поведения отдельного кавитационного пузырька и его взаимодействие с каплями эмульсии [10–13]. Однако в реальных процессах, в которых используется ультразвуковая кавитационная обработка жидких пищевых сред, образуется их кавитационная область, так как единичную кавитационную полость получить практически невозможно. Поэтому, очевидно, что эффективность ультразвуковой обработки будет определяться макроскопическими характеристиками кавитирующей среды в целом (волновое сопротивление, объёмное содержание пузырьков или индекс кавитации и т. д.) [14, 15].

Изложенное выше доказывает, что для практической реализации процесса ультразвукового эмульгирования необходимо выявление оптимальных режимов воздействия и условий распространения колебаний для создания однородного ультразвукового поля в объёме смеси двух взаимно нерастворимых жидкостей и получения эмульсий с заданными дисперсными характеристиками.

Объекты и методы исследования

Для изучения эффектов ультразвукового кавитационного эмульгирования был разработан лабораторный стенд, где источником ультразвукового воздействия служит ультразвуковой аппарат, состоящий из электронного генератора и излучателя с погружным титановым волноводом, имеющим рабочее окончание грибовидной формы. В аппарате предусмотрена возможность вертикального перемещения рабочего органа с целью реализации различных режимов воздействия. Внешний вид ультразвукового излучателя представлен на рис. 1.

Поскольку, согласно обобщению известных результатов теоретических и экспериментальных исследований, максимальная эффективность кавитации обеспечивается на частоте 20–25 кГц, основное внимание уделено выявлению интенсивности ультразвуковых колебаний, необходимой для получения капель эмульсии требуемого диаметра, в конкретном частотном диапазоне.

В качестве объектов исследования использовались пищевые эмульсии типа «раститель- ное масло-вода». В качестве растительного масла использовалось подсолнечное (дезодорированное, рафинированное с содержанием жира 99,9 %, 1 сорта по ГОСТ 1129-2013). Вода использовалась водопроводная по ГОСТ Р 51232-98, которая имела следующие качественные характеристики: водородный показатель 6,5, жесткость общая – 6,8 мг-экв/л, фенольный индекс 0,20 мг/л. Для проведения эксперимента использовали пищевые эмульсии с различным соотношением ингредиентов:

-

– первый вариант – 30 % растительное масло + 70 % вода;

-

– второй вариант – 50 % растительное масло + 50 % вода;

-

– третий вариант – 5 % растительное масло + 95 % вода;

-

– четвертый вариант – 1,5 % растительное масло + 98 % вода.

Время ультразвукового воздействия варьировали от 10 до 45 минут, а мощность воздействия от 350 до 700 Вт. Температура пищевой эмульсии перед ультразвуковым воздействием составляла 15 °С.

Рис. 1. Экспериментальный стенд для акустического эмульгирования пищевых эмульсий

С помощью оптического микроскопа были получены фотографии распределения жировых шариков в пищевой эмульсии в зависимости от её концентрации и времени обработки.

Для обработки полученных изображений жировых шариков был использован пакет программ Altami Studio.

Результаты исследований

Для выявления оптимальных режимов ультразвукового эмульгирования авторами разработана модель распада капли эмульсии в кавитационно-акустическом поле. Модель основана на уравнении деформации капли, предложенном зарубежными исследователями [1]:

, (1)

где m – масса капли, кг; F – внешняя сила, действующая на каплю со стороны потока жидкости, Н; k – коэффициент упругости капли, Н/м; d – коэффициент демпфирования капли, кг/c.

Согласно данному уравнению стенка кап- ли представляется в виде груза массой m на пружине (эквивалентной силам поверхностного натяжения) с демпфером (эквивалентном вязкости дисперсной фазы).

Коэффициент упругости капли определя- ется по формуле

где Ck – коэффициент пропорциональности, зависящий от моды деформации капли; σ – поверхностное натяжение на границе раздела несущей и дисперсной фазы, Н/м; ρd – плотность дисперсной фазы, кг/м3.

Коэффициент демпфирования капли определяется по формуле

5к — Г, ^d „

,

где C d – коэффициент пропорциональности, зависящий от моды деформации капли; μ d – вязкость дисперсной фазы, Па∙с.

Внешняя сила F при ультразвуковом кавитационном воздействии пропорциональна амплитуде давления ударной волны в её фронте при схлопывании кавитационного пу- зырька.

Решение дифференциального уравнения (1) позволяет найти максимальную величину деформации капли и определить возможность её распада. Согласно [1], если максимальная деформация капли больше четверти её диаметра d, то капля распадается на 2 одинако- вые капли диаметром 3 2 . Поэтому зависи- мость диаметра капли от времени описывается дифференциальным уравнением:

dd - d b. ( d ) ln^, (4)

где t bu ( d ) – зависимость времени распада отдельной капли от её диаметра.

Определение зависимости времени распада отдельной капли от её диаметра осуществляется следующим образом. Согласно уравнению (1) максимальная величина деформации капли пропорциональна внешней силе, действующей на каплю со стороны потока жидкости. Эта сила пропорциональна амплитуде давления ударной волны [2], когда она достигнет стенок капли. Поскольку капля распадается тогда и только тогда, когда максимальная её деформация превышает половину радиуса, то и соответственно распад будет происходить, когда амплитуда давления ударной волны вблизи стенок капли превышает некоторое пороговое значения.

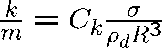

Это означает, что капля будет распадаться за счёт воздействия кавитационных пузырьков, формируемых в некоторой её окрестности из-за рассеяния ударной волны, как показано на рис. 2.

Исходя из выше сказанного, время распа- да капли определяется интервалом, в течение которого в зоне Vb образуется хотя бы один кавитационный пузырёк.

Временной интервал образования пузырь- ков, приводящих к распаду капли, определяет- ся на основании вероятностного подхода со- гласно полученному авторами выражению

= T t ~ nV •

где n – концентрация кавитационных пузырьков, определяемая согласно работе [3], м-3; T – период схлопывания пузырьков, с; V b – объём зоны схлопывания пузырьков, приводящих к распаду капли, м3.

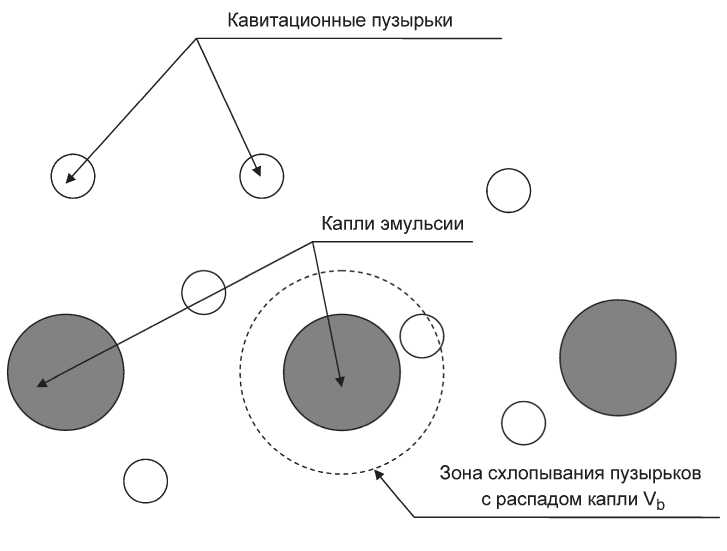

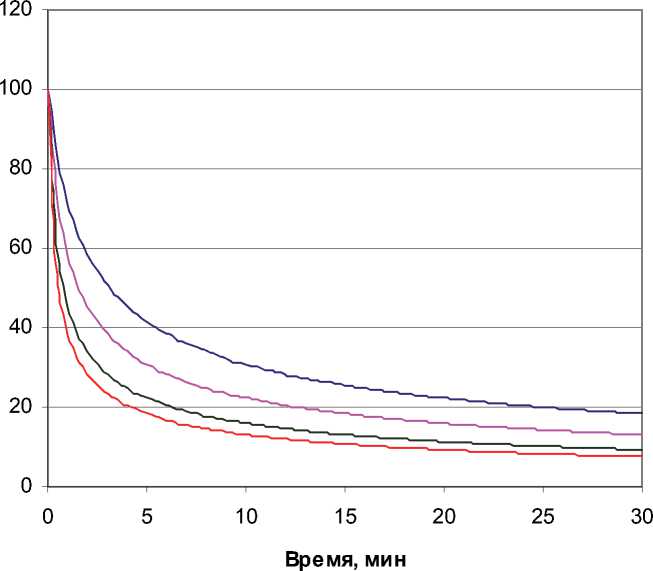

Получены зависимости времени распада капли, которые отображены графически и приведены на рис. 3.

Как следует из полученных зависимостей (см. рис. 3), наибольшее время распада требуется для каплей малого диаметра (для 20 мкм время распада в 3 раза превышает время распада капель размером 100 мкм). Это обусловлено малым объёмом окрестности капли, в которой схлопывающиеся пузырьки приводят к распаду последней. Поэтому для эффективной реализации процесса получения эмульсии с малым диаметром частиц дисперсной фазы необходимо увеличивать радиус кавитационного пузырька, и, следовательно, повышать интенсивность ультразвукового воздействия.

Рис. 2. Схематичное изображение воздействия кавитационных пузырьков на капли эмульсии

При этом для каждого размера капли существует некоторый пороговый радиус, начиная с которого снижение времени распада капли прекращается. Например, минимальное время распада капель размером 20 мкм достигается при радиусе кавитационного пузырька 250 мкм. А для распада капель размером 100 мкм – при радиусе пузырька 130 мкм. Превышение порогового радиуса кавитационного пузырька не приведёт к увеличению эффективности эмульгирования, более того, если радиус пузырька превысит 300 мкм, то, согласно работе [2], образуется вырожденная кавитация, и процесс эмульгирования может прекратиться .

Найденное время распада капли позволяет найти зависимость диаметра капли от времени (рис. 4) при эмульгировании подсолнечного масла в воде.

Как следует из представленной зависимости, при интенсивности воздействия 1,5 Вт/см2, даже при обработке в течение 20 мин диаметр капель всё ещё превышает 20 мкм, что является недостаточным для ряда технологических процессов.

Воздействие с интенсивностью 3 Вт/см2 позволяет в течение 20 мин получать эмульсии с диаметром капель 15 мкм. При этом воздействие с интенсивностью 9 Вт/см2 и более позволяет получать капли эмульсии диа- метром менее 7–10 мкм уже в течение 20 мин обработки.

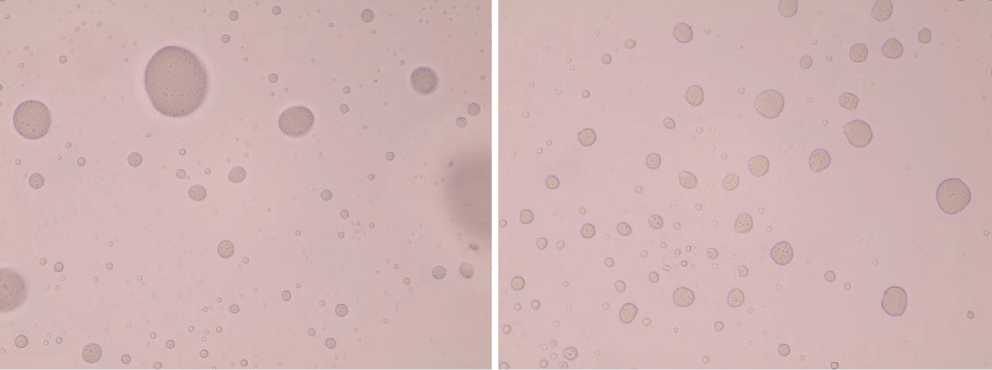

Для проверки адекватности полученных теоретических моделей были проведены исследования зависимости скорости распада капель эмульсии (на примере модельной эмульсии типа вода-масло) от времени и интенсивности ультразвукового воздействия (рис. 5).

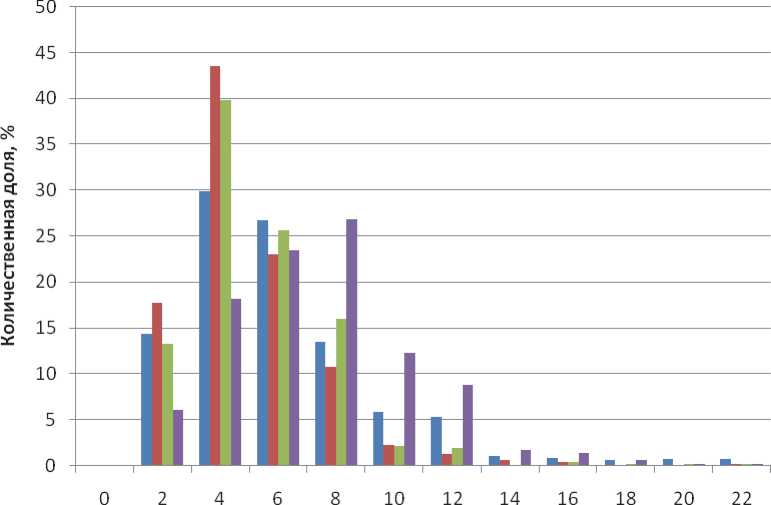

Полученные изображения были обработаны с применением программных средств и на основе полученных результатов построены гексограммы распределения размеров жировых шариков при различных режимах сонохимического воздействия (рис. 6).

По результатам расчетов размеров капель было выявлено, что результаты серии экспериментов и результаты, полученные при помощи математической модели, адекватны. Установлено, что оптимальная концентрация эмульсии представляет соотношение: «30 % – растительное масло и 70 % воды», оптимальное время обработки составляет 40 минут при мощности ультразвукового воздействия 500 Вт, что соответствует интенсивности обработки в 9 Вт/см2 (режим М4, рис. 4). При таких режимах удается обеспечить получение максимально однородного распределения жировых шариков со средним диаметром, лежащим в диапазоне 6–8 мкм.

а) поверхностное натяжение на границе несущей и дисперсной фазы 70 мН/м

б) поверхностное натяжение на границе несущей и дисперсной фазы 40 мН/м

в) поверхностное натяжение на границе несущей и дисперсной фазы 10 мН/м

Рис. 3. Зависимости времени распада капли от её максимального радиуса кавитационного пузырька при различных её диаметрах и поверхностных натяжения на границе между несущей и дисперсной фазой

ф го

1С jT ф с го

1,5 Вт/смл2

3 Вт/смл2

6 Вт/смл2

9 Вт/смл2

Рис. 4. Зависимости диаметра капель эмульсии от времени при различных интенсивностях воздействия

Рис. 5. Фотографии модельной эмульсии (слева – до обработки, справа – после, 1 вариант)

■ Ml

■ м2

м3

■ м4

размер жировых шариков, мкм

Рис. 6. Гексограмма распределения жировых шариков (м1-м4 режимы обработки)

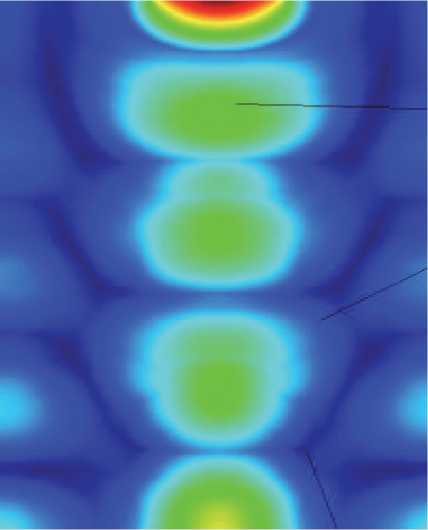

Впервые проведены комплексные теоретические и практические исследования влияния форм и положения абсолютно неподвижных границ на распространение колебаний в кавитирующей жидкой среде (пищевой эмульсии). Было проведено конечноэлементное моделирование для полученного волнового уравнения распространения колебаний с целью нахождения распределения звукового давления и степени развитости кавитации в технологических объемах. Получено визуальное изображение (рис. 7) распределения амплитуд колебаний давления в среде. Это позволяет проектировать проточные рабочие камеры технологических объемов с оптимальными геометрическими размерами и избегать зон, где технологическая среда не подвергается обработке и, следовательно, снижается работа аппарата в целом.

При помощи дополнительно разработанного измерительного стенда были определены оптимальные формы и размеры технологических объемов для ультразвуковой кавитационной обработки пищевых эмульсий.

Для этого было конструктивно реализовано продольное перемещение торцевой отражающей границы (располагаемой напротив излучателя) для реализации режима как бегу- щей, так и стоящей волны. Были определены оптимальные значения по размеру технологических камер: диаметр должен составлять не менее 130 мм; длина технологической камеры должна составлять не менее 230 мм.

Рис. 7. Распределение амплитуд колебаний давления среды

На основе полученных теоретических данных разработан проект промышленного аппарата акустической кавитации проточного типа для воздействия на пищевые эмульсии, который отличается от аналогов тем, что в нем установлена цилиндрическая волна через сплошные стенки трубы для пропускания обрабатываемой жидкости.

В результате проведенных исследований разработана модель ультразвукового эмульгирования, позволяющая определить зависимости диаметра капель эмульсии от времени и интенсивности воздействия.

Анализ модели позволил установить, что оптимальное время ультразвукового эмульгирования составляет 40 мин.

При этом для получения диаметра капель эмульсии менее 20 мкм в несущей фазе, близкой по вязкости к воде (1 мПа∙с), интенсивность воздействия должна составлять не менее 5 Вт/см2. В то время как для жидкости вязкостью 40 мПа∙с диаметр капель менее 20 мкм достигается при интенсивности воздействия 8 Вт/см2.

Полученные результаты могут быть использованы для выбора режимов работы ультразвукового технологического оборудования и разработки конструкции технологической камеры, обеспечивающей требуемой время пребывания эмульсии в аппарате.

Работа выполнялась в рамках проекта РФФИ № 15-58-45028-«ИНД_а»-08-203 «Теоретические аспекты сонохимического воздействия на пищевые эмульсии» совместно с Институтом науки и технологии, город Тиручирапал-ли (Индия).

Список литературы Сонохимическое воздействие на пищевые эмульсии

- Taylor G.I. The Shape and Acceleration of a Drop in a High Speed Air Stream//in: Batchelor GK, The Scientific Papers of GI Taylor. -1963. -Vol. 3, pp. 457-464. University Press, Cambridge.

- Khmelev, V.N. Optimization of these modes and conditions of ultrasonic influence on various technological mediums by mathematical modeling/V.N. Khmelev, R.N. Golykh, A.V. Shalunov//International Conference and Seminar on Micro/Nanotechnologies and Electron Devices. EDM'2012: Conference Proceedings. -Novosibirsk: NSTU, 2012. -P. 124-134.

- Khmelev, V.N. Determination of Ultrasonic Effect Mode Providing Formation of Cavitation Area in High-Viscous and Non-Newtonian Liquids/V.N. Khmelev, R.N. Golykh, A.V. Shalunov, S.S. Khmelev, K.A. Karzakova//15th International Conference of Young Specialist on Micro/Nanotechnologies and Electron Devices EDM 2014. -Novosibirsk: NSTU, 2014. -P. 203-207.

- Хмелёв, В.Н. Выявление оптимальных режимов и условий ультразвуковой кавитационной обработки высоковязких жидкостей/В.Н. Хмелёв, Р.Н. Голых, С.С. Хмелёв, К.А. Карзакова//Научно-технический вестник Поволжья. -2013. -№ 2. -С. 249-251.

- Хмелев, В.Н. Моделирование процессов коагуляции газодисперсных систем для определения оптимальных режимов акустического воздействия/В.Н. Хмелев, А.В. Шалунов, Р.Н. Голых, К.В. Шалунова//Вести высших учебных заведений Черноземья. -2010. -№ 2 (20). -С. 48-52.

- Ультразвуковые многофункциональные и специализированные аппараты для интенсификации технологических процессов в промышленном, сельском и домашнем хозяйстве/В.Н. Хмелев, Д.В. Леонов, Р.В. Барсуков, С.Н. Цыганок. -Барнаул, 2007. -407 с.

- Использование сонохимии при производстве вареных колбасных изделий/О.Н. Красуля, В.И. Богуш, О.А. Долгова, Т.А. Мишарина//Мясная индустрия. -2013. -№ 7. -С. 20-24.

- Brotchie, A. Effect of power and frequency on bubble-size distributions in acoustic cavitation/A. Brotchie, F. Grieser, M. Ashokkumar//Physical Review Letters. -2009. -V. 102 (8), art. no. 084302.

- Ultrasonics in food processing/J. Chandrapala, C. Oliver, S. Kentish, M. Ashokkumar//Ultrasonics Sonochemistry. -2012. -V. 19 (5). -P. 975-983.

- The use of ultrasonics for nanoemulsion preparation/S. Kentish, T.J. Wooster, M. Ashokkumar et al.//Innovative Food Science and Emerging Technologies. -2008. -V. 9 (2). -P. 170-175.

- Patista, A. Ultrasonic innovations in the food industry: From the laboratory to commercial production/A. Patista, D. Bates//Innovative Food Science and Emerging Technologies. -2008. -V. 9 (2). -P. 147-154.

- Applications of sonochemistry in Russian food processing industry/O. Krasulya, S. Shestakov, V. Bogush et al.//Ultrasonics Sonochemistry. -2014. -V. 21 (6). -P. 2112-2116.

- Shanmugam, A. Characterization of Ultrasonically Prepared Flaxseed oil Enriched Beverage/Carrot Juice Emulsions and Process-Induced Changes to the Functional Properties of Carrot Juice/A. Shanmugam, M. Ashokkumar//Food and Bioprocess Technology. -2015. -V. 8 (6). -P. 1258-1266.

- Truhaut, R. Toxicology, social science and the humanitarian/R. Truhaut//Bulletin de l'Academie Nationale de Medecine. -1991. -V. 175 (9). -P. 1385-1402.

- Процессы и аппараты пищевой сонотехнологии для мясной промышленности/О.Н. Красуля, С.Д. Шестаков, В.И. Богуш и др.//Мясная индустрия. -2009. -№ 7. -С. 43-46.