Совершенствование адсорбционно-абсорбционной установки очистки газовоздушной смеси от легких органических соединений и сероводорода при погрузке нафты на морские танкеры

Автор: Мешалкин В.П., Бабаков Е.А.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 2 (92), 2022 года.

Бесплатный доступ

В статье предложено совершенствование адсорбционно-абсорбционных установок рекуперации паров нафты за счет применения узла очистки от сернистых соединений. Данный узел позволяет удалять из паров нафты экологически опасные сернистые компоненты, негативно влияющие на адсорбционные фильтры, без повышения температуры и значительного перепада давления газовоздушной смеси. Актуальность проведенного исследования обусловлена тем, что морские терминалы являются объектами значительной эмиссии углеводородов и сернистых соединений. Интенсивное испарение нафты в процессе налива приводит к загрязнению атмосферного воздуха и потере ценного продукта. Решить проблему призваны установки рекуперации паров с узлом очистки от сернистых соединений, однако их внедрение на объектах налива требует установки дополнительных побудителей расхода и, как правило, дополнительному расходу электроэнергии. Основная цель исследования состояла в изыскании возможностей повышения экологической безопасности и совершенствования адсорбционно-абсорбционных установок рекуперации паров на действующих объектах налива морских танкеров с учетом существующего уровня их технического оснащения. Установлено, что использование предложенного узла очистки от сернистых соединений позволяет ожидать уменьшения расхода энергоресурсов за счет отсутствия побудителей расхода (газодувки), а также увеличение работы адсорбционных фильтров на 35-45 %. Эффективность моделирования очистки низконапорного газа от сероводорода подтверждена исследованиями на лабораторной установке, включающей реактор сероочистки. Очистка газа от сероводорода с помощью комплекса хелатного железа обеспечивает конверсию сероводорода в серу, остаточное содержание сероводорода при этом может быть снижено менее 1 ppm. Реализация каталитической очистки комплексом хелатного железа в дисковом пленочном аппарате позволяет очистить газовоздушную смесь от примесей сероводорода.

Газовоздушная смесь, установка рекуперации, органические соединения, жидкофазное окисление, сероводород

Короткий адрес: https://sciup.org/140296179

IDR: 140296179 | УДК: 360 | DOI: 10.20914/2310-1202-2022-2-243-248

Текст научной статьи Совершенствование адсорбционно-абсорбционной установки очистки газовоздушной смеси от легких органических соединений и сероводорода при погрузке нафты на морские танкеры

Нафта представляет собой смесь парафинов, олефинов, нафтенов, ароматических соединений, так же возможно наличие сернистых соединений.

Состав нафты может варироваться в зависимости от различных нефтеперерабатывающих компаний, географических источников производства. В связи с увеличением спроса на нафту для использования

This is an open access article distributed under the terms of the Creative Commons Attribution 4.0 International License в нефтеперерабатывающих производствах растет количество морских грузоперевозок данного продукта [1]. Выбросы в атмосферу при погрузке нафты в морские танкеры являются значительными загрязнителями окружающей среды. Выбросы в основном состоят из легких органических соединений, неметановых соединений, а также сероводорода [2]. Летучие органические соединения (далее ЛОС) – это органические химические вещества, которые легко испаряются при нормальных условиях. ЛОС включают различные вещества, такие как алканы (например, метан, этан, пропан и т. д.), алкены, альдегиды, ароматические углеводороды и т. п.

Материалы и методы

В стандартах качества воздуха, разработанных Агентством по охране окружающей среды США, максимально допустимое количество УВ за 3 ч составляет 1,6 • 10–4 кг/м 3 (0,24 промилле). Недавно принятый Европейским сообществом предельный уровень выбросов ограничен в 35 г. общего содержания органических соединений (ООС) на кубический метр (35 г. ООС выделен-ных/м 3 ) для средств хранения и распределения нефтепродуктов [3]. Гетеборгский протокол 1999 года по борьбе с подкислением, эвтрофикацией и приземным озоном был принят для

Таблица 1.

Количественный и компонентный состав газовоздушной смеси нафты в момент полного заполнения танкера Table 1.

Quantitative and component composition of the gas-air mixture of naphtha at the moment of full filling of the tanker

|

Компоненты Components |

Содержание углеводородов, мг/м3 Content of hydrocarbons, mg/m3 |

ПДК м/р, мг/м3 WMD, m/r, mg/m3 |

Порог чувствительности по запаху, мг/м3 Odor susceptibility threshold, mg/m3 |

|

Пропан | Propane |

18600 |

200,0 |

|

|

н-Бутан | n-Butane |

27300 |

200,0 |

483 |

|

Н 2 S |

120 |

0,008 |

0,008 |

|

Алканы > С 5 (н-Пентан, н-Гексан, Гептан, н-Октан) Alkanes > С5 (n-Pentane, n-Hexane, Heptane, n-Octane) |

49250 |

≥50 |

≥33 |

|

М-ксилол | M-xylene |

640 |

≥1,4 |

≥40 |

|

Арены (Бензол, толуол) Arenas (Benzene, Toluene) |

5400 |

≥0,3 |

≥30 |

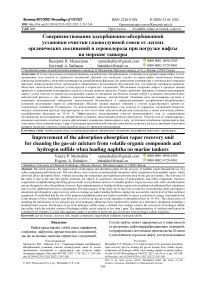

Установки для рекуперации (улавливания) паров ЛОС ограничивают выбросы летучих органических соединений и возвращают ЛОС в жидкую фазу. На современных морских нефтепродуктовых терминалах применяются в основном адсорбционно-абсорбционные установки (рисунок 1). Данные УРП размещаются в береговой зоне или в непосредственной близости от трубопроводов, проходящих по морскому причалу.

Газовоздушная смесь, образующаяся при загрузке морского танкера, отводится в установку рекуперации. Работа УРП предусматривает

Во время загрузки судов на газовую фазу танкеров влияет образование паров углеводородов в объеме жидкости и их диффузия, а также одновременное изменение объема загрузки и выпуск газа из танкера [5,6]. В результате газовая смесь инертного газа и паров углеводородов выходит из танков морского судна. Эта смесь потенциально может быть заменена газом, более насыщенным парами ЛОС. Концентрация легких органических и сернистых соединений в газовоздушной смеси достигает максимума в конце загрузки [7]. Количественный и компонентный состав газовоздушной смеси нафты в момент полного заполнения танкера представлен в таблице 1 [8].

подачу газовоздушной смеси в адсорбционные фильтры, заполненные активированным углем. После определенного количества времени работы адсорбционный фильтр насыщается углеводородами, и поток газовоздушной смеси переключается на второй фильтр-адсорбер из пары, в то время как первый адсорбер регенерируется за счет создания в корпусе адсорбционного фильтра вакуума [9]. Компоненты, десорбированные из фильтра, компримируются вакуумным насосом до давления 110–115 кПа и подаются в колонну повторного поглощения (контактный аппарат), где они абсорбируются во встречном потоке жидкого продукта. В качестве жидкого абсорбента используется складируемый или перегружаемый нефтепродукт. Остаточный воздух, насыщенный углеводородами, покидает колонну через верх и перемещается обратно на вход паров в УРП [10].

Рисунок 1. Схема адсорбционно-абсорбционные установки для очистки газовоздушной смеси от морских танкеров: 1 – адсорбционный фильтр; 2 – колонна-абсорбер; 3 – резервуар с продуктом; 4 – возвратный насос; 5 – подающий насос; 6 – вакуумный насос; 7 – танкер; 8 – очищенный воздух Figure 1. Scheme of the adsorption-absorption type vapor recovery unit for cleaning the gas-air mixture from marine tankers: 1 – adsorption filter; 2 – absorber column; 3 – product tank; 4 – return pump; 5 – feed pump; 6 – vacuum pump; 7 – tanker; 8 – purified air

Вместе с тем, метан практически не адсорбируется универсальными активированными углями. Этан слабо адсорбируется, но в процессе адсорбции вытесняется более тяжелыми компонентами, к которым активированный уголь имеет большую адсорбирующую способность [11].

Одним из важных параметром в выборе конструкции и размеров адсорбера играет время адсорбции и десорбции. Так, если система, состоящая из нескольких адсорберов, должна обеспечить непрерывную очистку газовых потоков значительных объёмов, важно рассчитать время цикла каждого адсорбера и выбрать его необходимы й размер, учитывая отведенную площадь.

Анализ решений стандартной адсорбционноабсорбционной установки рекуперации паров нафты показал, что наличие сероводорода в газовоздушной смеси приводит к снижению эффективности данных установок. При попадании паров сероводорода в активированный уголь происходит окисление сероводорода до элементарной серы кислородом на поверхности активированного угля. Полученная в результате окисления элементарная сера задерживается активированным углём. По мере заполнения его поверхности процесс очистки газа прекращается [10].

В настоящее время для очистки газовоздушной смеси от сероводорода применяется в основном хемосорбционный метод очистки газовоздушной смеси производительностью не более 30000 м3/час, в которых использованы адсорбенты на основе оксидов металлов (железа, марганца, цинка), которые необратимо реагируют с Н2 S [12]. Также может применяться каталитическое жидкофазное окисление сероводорода [13]. Использование хемосорбционных способов сопряжено с перепадом давления на адсорбционных фильтрах в среднем не менее 10 кПа, также для адсорбентов на основе оксидов железа требуется дополнительное увлажнение газовоздушной смеси [16–20]. При использовании каталитического жидкофазного окисления сероводорода в качестве каталитического аппарата используют барботажные аппараты, перепад давления в которых зависит от высоты жидкости и составляет не менее 1,5 метра водяного столба. В связи с тем, что рабочее избыточное давление в танках судна составляет от 7000 Па изб. для использования хемосорбционных и жидкофазных способов очистки требуются дополнительные газодувки для повышения давления перед адсорберами. Использование газодувок приводит к повышению температуры газовоздушной смеси, что негативно сказывается на адсорбции ЛОС на адсорбционных фильтрах активированным углем, дополнительному расходу электроэнергии, а также данное требует дополнительной защиты от возможности вакуумирования танков морского судна. При повышении давления на 10 кПа температура газовоздушной смеси повышается не менее чем на 10 ℃, что может являться критическим параметром при исходной температуре газовоздушной смеси от 30 °С для адсорбционно-абсорбционных установок [14].

Обсуждение

Выполненный анализ режимов работы УРП показывает, что ряд проектных решений, являющимися типовыми для установок, рекуперирующих пары легких нефтепродуктов могут являются критическими для улавливания паров нафты и приводят к дополнительному расходу электроэнергии и ресурсов.

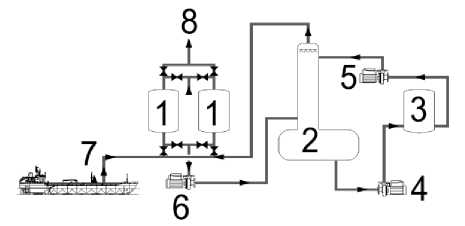

Предлагается применить для очистки газовоздушной смеси от сернистых соединений каталитическое жидкофазное окисление сероводорода в элементарную серу хелатным комплексом железа, с использованием в качестве каталитического аппарата – пленочного дискового горизонтального аппарата [15], который имеет минимальный перепад давления, а также развитую площадь поверхности массообмена (рисунок 2).

Для очистки от сероводорода в нижнюю часть цилиндра пленочного аппарата подается раствор комплексных соединений железа, в противоположном направлении движется ГВС с сероводородом. Раствор, после окисления сероводорода до элементарной серы, насыщенный мелкодисперсной серой и ионами железа, возвращается в емкость-накопитель. Серный осадок отводится фильтром-прессом на потоке при циркуляции раствора из емкости-накопителя.

Очищенная от сероводорода газовоздушная смесь из верхней части с противоположной стороны горизонтального абсорбера поступает на адсорберы с активированным углем.

Подача раствора из емкости накопителя с хелатообразующими соединениями в пленочный аппарат и откачка из него осуществляется насосами в составе установки.

Моделирование очистки низконапорного газа от сероводорода по общей реакции каталитического окисления сероводорода

2Н 2 S + О 2 = 2S + 2Н 2 О (1)

проводили на лабораторной установке, включающей реактор сероочистки. В лабораторный реактор сероочистки помещали раствор катализатора. На вход реактора подавали сырье сероочистки, модельную смесь метана с сероводородом в присутствии СО 2 . Реакцию проводили при температуре 25 о С и атмосферном давлении.

Содержание сероводорода на входе и выходе сероочистки приведено в таблице 2

Рисунок 2. Схема адсорбционно-абсорбционной установки с дисковым пленочным горизонтальным аппаратом для жидкофазного каталитического окисления: 1 – адсорбционный фильтр; 2 – колонна-абсорбер; 3 – резервуар с продуктом; 4 – возвратный насос; 5 – подающий насос; 6 – вакуумный насос; 7 – морской танкер; 8 – очищенный воздух, 9 – фильтрпресс для серы, 10 – емкость с раствором хелатного комплекса железа; 11 – циркулирующий насос

Figure 2. Scheme of the adsorption-absorption type vapor recovery unit with a disk film horizontal apparatus for liquid-phase catalytic oxidation: 1 – adsorption filter; 2 – absorber column; 3 – product tank; 4 – return pump; 5 – feed pump; 6 – vacuum pump; 7 – marine tanker; 8 – purified air, 9 – filter press for sulfur, 10 – container with a solution of chelated iron complex; 11 – circulating pump

Таблица 2.

Остаточное содержание сероводорода в газовой фазе до/после очистки растворами комплексных соединений железа температуре 25о С и атмосферном давлении

Table 2.

Residual content of hydrogen sulfide in the gas phase before/after purification with solutions of complex iron compounds at a temperature of 25 оС and atmospheric pressure

|

Опыт Experiment |

Объем раствора катализатора, мл Volume catalyst solution, ml |

Количество катализатора, мл Amount catalyst solution, ml |

Скорость газа, л/мин Gas velocity, l/min |

Н 2 S, ppm |

|

|

Вход inlеt |

Выход output |

||||

|

1 |

200 |

0,1 |

8,0 |

250 |

6 |

|

2 |

200 |

0,1 |

7,0 |

250 |

7 |

|

3 |

200 |

0,3 |

6,0 |

250 |

7 |

|

4 |

200 |

0,3 |

5,0 |

250 |

0 |

|

5 |

200 |

0,5 |

5,0 |

250 |

6 |

Как видно из данных таблицы, очистка газа от сероводорода с помощью комплекса хелатного железа обеспечивает конверсию сероводорода в серу, остаточное содержание сероводорода при этом может быть снижено менее 1 ppm.

В результате реакции 1 образуется мелкодисперсная элементарная сера и раствор с ионами железа. Мелкодисперсная элементарная сера накапливается в растворе и не влияет на очистку газового потока от примесей сероводорода. Серу необходимо выделять, например, с помощью пресс-фильтра [13].

Заключение

При эксплуатации адсорбционно-абсорбционных УРП на морских терминалах возникают проблемы, связанные с наличием сероводорода в парах нафты. Применение стандартных методов очистки от сероводорода приводит к повышенному расходу электроэнергии и требует дополнительного оборудования (газодувка, фильтр перед газодувкой и т. п.). Одним из способов совершенствования существующих технологических схем, а также повышения энергоресурсоэффективности установок рекуперации паров на базе адсорбция-абсорбция и, как следствие, уменьшения воздействия на окружающую среду, является:

-

1) Модернизация УРП за счет применения узла очистки от сернистых соединений, оснащённого пленочным дисковым горизонтальным аппаратом с применением каталитического жидкофазного окисления сероводорода комплексом хелатного железа, позволяет удалять из паров нафты экологически опасные сернистые компоненты, негативно влияющие на адсорбционные

фильтры без повышения температуры и значительного перепада давления газовоздушной смеси;

-

2) При использовании пленочного горизонтального дискового аппарата следует ожидать уменьшение расхода энергоресурсов за счет отсутствия газодувки, а также увеличение работы адсорбционных фильтров на 35–45%.

-

3) Реализация каталитической очистки комплексом хелатного железа в дисковом пленочном аппарате [15] позволяет очистить газ от примесей сероводорода.

Данные результаты могут быть использованы при проектировании технологической схемы адсорбционно-абсорбционных установок рекуперации.

Список литературы Совершенствование адсорбционно-абсорбционной установки очистки газовоздушной смеси от легких органических соединений и сероводорода при погрузке нафты на морские танкеры

- Meshalkin V.P., Dovi V.G., Bobkov V.I., Belyakov A.V. et al. State of the art and research development prospects of energy and resource-efficient environmentally safe chemical process systems engineering // Mendeleev Communications. 2021. №". 31. P. 593-604. doi: 10.1016/j.mencom.2021.09.003

- Rajabi H., Mosleh M.H., Mandal P., Lea-Langton A. et al. Emissions of volatile organic compounds from crude oil processing-Global emission inventory and environmental release // Science of The Total Environment. 2020. V. 727. P. 138654. doi: 10.1016/j. scitotenv.2020.13 8654

- Huang J., Zhang B., Huang W., Zhu Z. et al. Research on the general technical standards of the gasoline vapor recovery unit set //E3S Web of Conferences. EDP Sciences, 2019. V. 118. P. 02017. doi: 10.1051/e3sconf/201911802017

- Об охране атмосферного воздуха: Федеральный закон от 4 мая 1999 г. № 96-ФЗ (с изменениями на 11 июня 2021 года).

- Milazzo M.M., Ancione G., Lisi R. Emissions of volatile organic compounds during the ship-loading of petroleum products: Dispersion modelling and environmental concerns // Journal of Environmental Management. 2017. V. 204. P. 637-650.

- Татаров А.Ю., Береза И.Г., Самойленко А.Ю., Башуров Б.П. Контроль за выбросом летучих органических соединений с нефтяных танкеров // Эксплуатация морского транспорта 2018. № 4(89). С. 104-107.

- Дмитриев М.Е., Садреева К.К., Пшенин В.В., Гайсин М.Т. Определение относительного расхода газовой фазы при заполнении танкеров // Транспорт и хранение нефтепродуктов и углеводородного сырья. 2019. № 1. С. 10-13. doi: 10.24411/0131-4270-2019-10102

- Темердашев А.З., Афонин А.С., Корпакова И.Г. Хромато-масс-спектрометрическая идентификация и компонентного состава выбросов углеводородов при перегрузке товарных нефтепродуктов // Аналитика и контроль. 2018. Т. 72. № 1. С. 999-1006.

- Bhuvendralingam S. A decision Algorithm for optimizing Granular carbon adsorbtion process design, Michigan Technological University. 1992.

- Слесаренко В.В., Лапшин В.Д., Соколова П.А. Совершенствование установок рекуперации паров нефти для снижения вредных выбросов в атмосферу // Горный информационно-аналитический бюллетень (научно-технический журнал. 2013. С. 182-189.

- Bandosz T.J. On the adsorption/oxidation of hydrogen sulfide on activated carbons at ambient temperatures // Journal of colloid and Interface Science. 2002. V. 246. №. 1. P. 1-20. doi: 10.1006/jcis.2001.7952

- Georgiadis A.G., Charisiou N.D., Goula M.A. Removal of hydrogen sulfide from various industrial gases: A review of the most promising adsorbing materials // Catalysts. 2020. V. 10. №. 5. P. 521.

- ИТС 50-2017. Переработка природного и попутного газа. Информационно-технический справочник по наилучшим доступным технологиям. 2017.

- Fetisov V., Mohammadi A.H., Pshenin V., Kupavykh K. et al. Improving the economic efficiency of vapor recovery units at hydrocarbon loading terminals // Oil & Gas Science and Technology-Revue d'IFP Energies nouvelles. 2021. V. 76. P. 38. doi: 10.2516/ogst/2021022

- Пат. № 2768952, RU, B01D 47/18, 53/74, 3/08. Тепломассообменный аппарат / Тюрин A.A., Бабаков Е.А. № 2021100746; Заявл. 14.01.2021; Опубл. 25.03.2022, Бюл. № 9.

- Begmanova G.E., Dauletbayeva R.K., Atazhanova Z.S. Analysis of Modern Methods of Gas Cleaning From Hydrogen Sulfide // American Journal of Social and Humanitarian Research. 2022. V. 3. №. 5. P. 208-212. URL: https://www.grnjournals.us/index.php/ajshr/article/view/1098

- Хайрулин С.Р., Кузнецов В.В., Батуев Р.А., Теряева Т.Н. и др. Методы очистки коксового газа от сероводорода. Процессы утилизации H2S. Сорбционные процессы (обзор). Часть 1 // Альтернативная энергетика и экология. 2014. №. 3 (143)! С. 60-80.

- Утёмов А.В., Веригин А.Н. Очистка нефтяного газа сернистых месторождений с использованием роторно-дисковых массообменных аппаратов // Известия Санкт-Петербургского государственного технологического института (технического университета). 2018. № 46(72). С. 102-107

- Khabazipour M., Anbia M. Removal of hydrogen sulfide from gas streams using porous materials: A review // Industrial & Engineering Chemistiy Research. 2019. V. 58. №. 49. P. 22133-22164. doi: 10.1021/acs.iecr.9b03800

- Georgiadis A.G., Charisiou N.D., Goula M.A. Removal of hydrogen sulfide from various industrial gases: A review of the most promising adsorbing materials // Catalysts. 2020. V. 10. №. 5. P. 521. doi: 10.3390/catal10050521