Совершенствование конструкции и обоснование оптимальных параметров очистителя волокнистого материала от крупного сора

Автор: Джураев А., Кулиев Т.М., Чориев Ш.Н.

Журнал: Экономика и социум @ekonomika-socium

Рубрика: Основной раздел

Статья в выпуске: 5-1 (72), 2020 года.

Бесплатный доступ

В статье приведены конструктивная схема очистителя волокнистого материала, в частности хлопка-сырца от крупного сора. Подробно представлен принцип работы рекомендуемого очистителя волокнистого материала ПТ-10. На основе полнофакторных экспериментов обоснованы оптимальные параметры очистителя ПТ-10, обеспечивающие увеличения эффекта очистки, снижение свободного волокна в хлопке-сырце и содержания хлопка-сырца в отходах.

Очиститель, волокнистый материал, крупный сор, прутковый барабан, пильный, планчатый, колосники, шнек, эффект, отходы, качество, оптимизация, уравнение регрессии, производительность

Короткий адрес: https://sciup.org/140252156

IDR: 140252156 | УДК: 677.021

Текст научной статьи Совершенствование конструкции и обоснование оптимальных параметров очистителя волокнистого материала от крупного сора

Проведенный аналитический обзор показал, что оптимальной схемой очистителя является схема с дифференцированной технологией очистки хлопка-сырца, принципиальное отличие которой от последовательной технологии очистки заключаетсяся в следующем. Зазоры между колосниками, установленными у каждого из вышерасположенного захватывающих пильных цилиндров больше, чем у каждого из нижерасположенных пильных цилиндров, а выделенные через зазоры между колосниками сорные примеси и летучки хлопка-сырца по наклонным лоткам поступают от каждого из вышерасположенных захватывающих пильных цилиндров к каждому следующему из нижерасположенных пильных цилиндров. Очищенный хлопок-сырец снимается с каждой пары соседних пильных цилиндров индивидуальным снимающим планчатым барабаном[1].

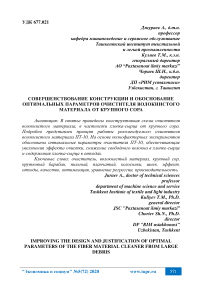

1-питающих валик, 2-рыхлительный прутковый барабан, 3- кожух, 4-направитель, 5, 6, 7- пильный цилиндр, 8, 9-снимающий планчатый барабан, 10,13-закрепляющий колосник, 11,14-очищающие колосник, 12-направляющие лотки, 15-нижний наклонный лоток, 16-шнек, 17-отражательные щитки. Рис.1. Схема очистителя хлопка крупного сора

На основании вышеизложенного автором разработана конструктивная схема очистителя хлопка-сырца машинного сбора, общий вид которого приведен на рис.1. Очиститель хлопка-сырца машинного сбора включает питающую секцию, содержащую два питающих валика 1 и два рыхлительных прутковых барабана 2 с кожухами 3 и направитель 4, лоток 19, очистительную и регенерационную секции, очистительная включает два пильных цилиндра 5, 6, регенерационная один пильный цилиндра 7 и с закрепляющими колосниками 10, 13, очищающими колосниками 11, 14 и по одному снимающему планчатому барабану 8, 9 [1,2] .

Между пильными цилиндрами 5, 6 в очистительной секции установлены отражательные щиток 17. Наклонно к пильным цилиндрам 5, 6 и 7 расположены направляющие лотки 4, 12. Выгрузочное отверстие очистителя образовано нижними кромками наклонных лотков.

Диаметры питающих валиков равны как в серийных очистителях 140 мм, рыхлительных прутковых барабанов равны 300 мм, захватывающих пильных цилиндров также 300 мм, снимающих планчатых барабанов – 284 мм, причем планки выполнены из гнутых швеллеров.

Очищающая и регенерационная секции отличаются друг от друга зазорами между очищающими колосниками и их диаметрами. В очистительной секции диаметры очищающих колосников равны 32 мм. Зазоры между ними в колосниковой решетке у первого по ходу хлопка-сырца пильного цилиндра равны 70 мм, у второго – 50 мм. В регенерационной секции диаметры очищающих колосников равны 20 мм, зазоры между ними 40 мм. Диаметры закрепляющих колосников в обеих секциях равны 32 мм, зазоры между ними равны 16 мм. Зазоры между пильными цилиндрами и всеми колосниками равны 15 мм. Частота вращения питающих валиков регулируется от 0 до 20 об/мин, частота вращения прутковых барабанов равна 650 об/мин, пильных цилиндров 500 об/мин, планчатых барабанов 960 об/мин.

Рекомендуемый очиститель был спроектирован и изготовлен опытный образец. Для оптимизации параметров были проведены полнофакторные эксперименты. Экспериментальные исследования проведены по плану многофакторного эксперимента Н 5 [3,4] . Число различных опытов – 27; число повторностей– 3;число факторов – 5. Результаты экспериментов по У1- содержанию свободного волокно в хлопке-сырце приведен согласно вышеприведенной методике. На рис.2. Представлены фотоснимки рекомендуемого очистителя хлопка-сырца от крупного сора ПТ-10. При этом результаты расчета по критерию У1 – по содержанию свободного волокно в хлопке-сырце: табличное значение критерия Стьюдента Т(54) – 2.005; табличное значение критерия Кохрена G(2,27) – 0.2167; вычисленное значение критерия Кохрена– 9.523819E-02; дисперсия воспроизводимости– 5.185186E-05.

Уравнение регрессии по содержанию свободного в хлопка-сырца:

Y 1 = 0.247 - 0.024 X 1 + 0.006 X 2 + 0.004 X 3 + 0.003 X 4 + 0.000 X 5 +0.027 X 12 -0.007 X 1 X 2 + 0.007 X 1 X 3 - 0.002 X 1 X 4 - 0.007 X 1 X 5 + 0.005 X 2 X 3 - 0.005 X 2 X 4 - 0.012 X 2 X 5 - 0.006 X 3 X 5 - 0.005 X 4 X 5 - 0.017 X 52 . (1)

При этом проверку математической модели (1) на адекватность показала, что: дисперсия адекватности –2.424235E-05; вычисленное значение критерия Фишера –1.402593; табличное значение критерия Фишера FT (11,54) –1.93. Значить, что условие адекватности выполняется. Поэтому математическая модель (1) адекватная [4]. Проведённые расчеты по критерию У2-пообщему очистительному эффекту машины:табличное значение критерия Стьюдента Т(54) – 2.005; табличное значение критерия Кохрена G(2,27) –0.2167; вычисленное значение критерия Кохрена– 0.1346186;

дисперсия воспроизводимости–6.41972E-03.

а – общий вид привода очистителя б – зона очистки хлопка очистителя ПТ-10

Рис.2. Фотосъемки общего вида очистителя хлопка ПТ-10

Согласно вышеприведенной методики составления уравнения регрессии [4,5] для выходного параметра У2 – общею очистительного эффекта машины ПТ-10 получим:

Y 2 = 64.509 + 0.481X 1 - 0.730 X 2 - 0.159 X 3 + 2.441 X 4 - 1.000 X 5 - 0.839 X 12 - 0.058 X 1 X 2 + 0.212 X 1 X 3 + 0.104 X 1 X 5 - 5.506 X 22 - 0.067 X 2 X 3 - 0.175 X 2 X 4 +

0.483 X 2 X 5 - 2.606 X 32 - 0.613 X 3 X 4 - 0.313 X 3 X 5 - 0.273 X 4 X 4 - 0.496 X 4 X 5 -

2.273 X 52 (2)

Проверка математической модели на адекватность показала, что: дисперсия адекватности - 2.47327E-04; вычисленное значение критерия

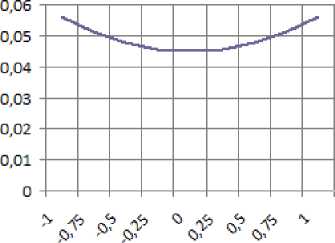

Фишера - 0.1155784; табличное значение критерия Фишера FT (7,54) - 2.19. Результаты показывают, что условие адекватности выполняется. Таким образом математическая модель адекватная. Согласно результатов расчета по критерию У3- по содержанию хлопка-сырца в отходах имеем: табличное значение критерия Стьюдента Т(54) - 2.005; табличное значение критерия Кохрена G(2,27) - 0.2167; вычисленное значение критерия Кохрена-

0.1737403; дисперсия воспроизводимости - 4.974073E-05. Тогда уравнение регрессии для У3 –содержания хлопка-сырца в отходах получено в виде:

Y 3 = 0.045 - 0.008 X 3 - 0.031 X 4 + 0.004 X 5 + 0.011 X 12 - 0.003 X 1 X 2 - 0.015 X 1 X 4 - 0.005 X 1 X 5 + 0.005 X 2 X 4 + 0.007 X 2 X 5 - 0.013 X 3 X 3 - 0.010 X 3 X 4 - 0.003 X 3 X 5 + 0.031 X 42 + 0.011 X 52 . (3)

Проверка математической модели (5.11) на адекватность показала, что: дисперсия адекватности -3.387638E-06; вычисленное значение критерия Фишера - 0.2043178; табличное значение критерия Фишера FT (12,54) -1.94;

Условие адекватности выполняется. Таким образом математическая модель адекватная. Таким образом, в результате обработки эксперименталных данных с использованием компьютерного программного обеспечения получены уравнения регрессии, адекватно описывающие ход технологического процесса очистки хлопка марки ПТ-10.

Теперь рассмотрим вопрос оптимизации технологического процесса очисткихлопка при условии:

-

У 1 (X 1 , X 2 ,X 3 )≤0,3; У 2 (X 1 , X 2 ,X 3 ) ----макс.

-

У 3 (X 1 , X 2 ,X 3 )≤0,1; X 1 ≥ 0, X 2 ≥ 0,X 3 ≥ 0,X 4 ≥ 0,X 5 ≥ 0

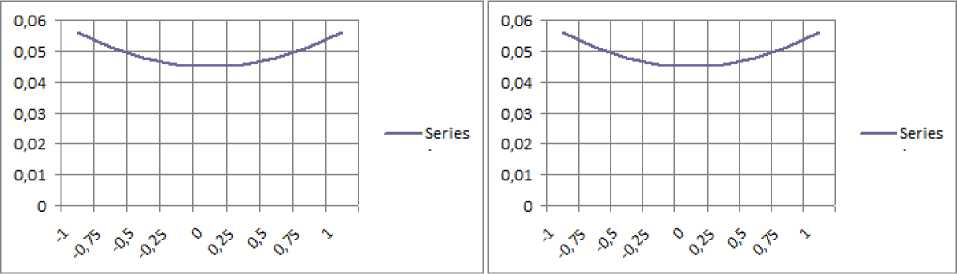

Сначала рассмотрим графические зависимости изменения выходных критериев от входных параметров.

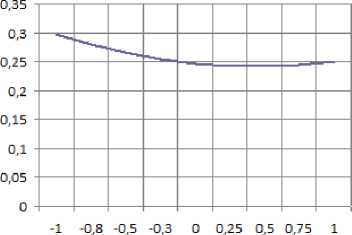

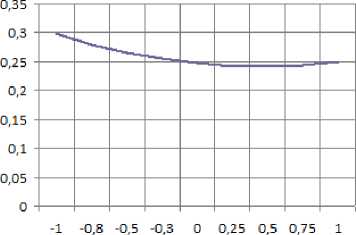

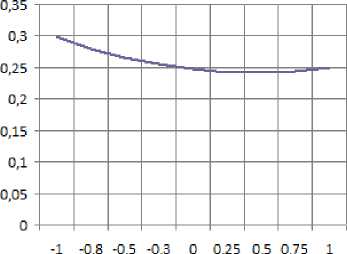

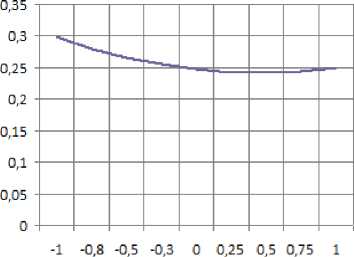

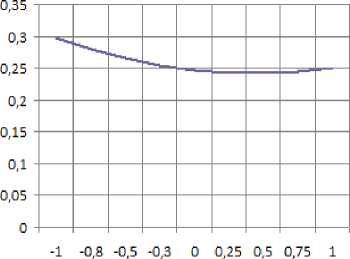

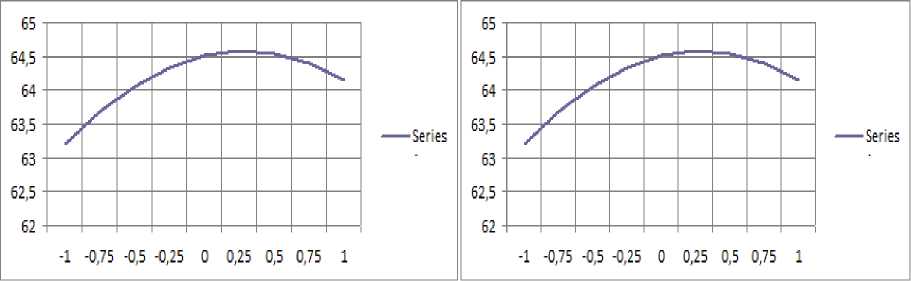

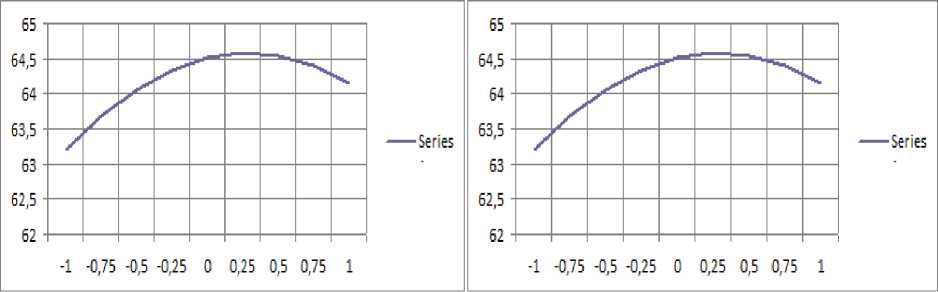

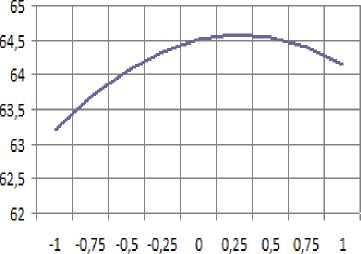

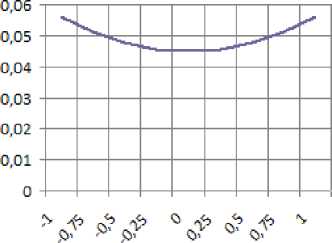

С увеличением частоты вращения рыхлительного пруткового барабана, хлопок эффективно разрыхляется, поэтому хлопок на очистительные пылные барабаны поступает более рыхлим, и естественно содержание свободного волокна в хлопке- сырце уменшается (см. рис.3). При этом снижение свободного волокно незначительно. Это объясняется тем, что при увеличении скорости врашения пилного барабана, время взаимодействия хлопка с колосниками значительно сокращается, также может быть уменшение соударений летучек хлопка с колосниками. Из графика видно, что с увеличением частоты вращения рыхлительного пруткового барабана до 600 об/мин общий очистительный эффект повышается, а с далнейшим увеличением частоты врашения очистителный эффект имеет тенденцию на уменьшение (см. рис.4а). Это объясняется тем, что значительное увеличение скорости вращения пильного барабана приводит к снижению времени взаимодействия частицы хлопка с колосниками. При этом сор находится в хлопке не успевает выделяется из него. Поэтому увеличение частоты вращения пильного барабана более чем 600 мин -1 приводит к снижению эфффекта очистки. Кроме того, анализ графиков на рис.5а показывает, что с увеличением частоты вращения рыхлительного пруткового барабана до 600 об/мин содержание летучек в отходах снижается, а с далнейшим увеличением частоты врашения рыхлительного барабана содержание хлопка в отходах увеличивается. При высоких скоростях летучки хлопка с достаточной инерционной силой ударяясь о колосники. Это приводит к чистому выпаданию летучек в отходы.

Влияния зазорамежду колосниками в первом очистительном барабане (Х2) значительного влияет на выходные параметры. Увеличение зазора между колосниками в первом очистительном барабане в исследованных пределах их значения способствует снижению содержания свободного волокна в хлопке. Это объясняется тем, что сувеличением этого зазора уменьшается нагрузка на первый пильный очистительный барабан, потому что через зазоры между колосниками больше хлопка переходит на второй пильный барабан. Это способствует снижению содержания свободного волокна в хлопке (см.рис.3б).

Из графика на рис.4б видно, что с увеличением зазора междуколосниками в первомочистительном барабане до 65 мм общийочистительный эффект повышается, а с далнейшим увеличением зазора уменьшается.

Series

Series

а)

б)

в) г)

д)

а – от изменения Х 1 ; б – от изменения Х 2 ; в – от изменения Х 3 ; г – от изменения Х 4 ; д – от изменения Х 5 .

Рис.3. Зависимости изменения содержания свободного волокна от изменения входных факторов очистителя ПТ-10.

а) б)

в) г)

д)

а – от изменения Х 1 ; б – от изменения Х 2 ; в – от изменения Х 3 ; г – от изменения Х 4 ; д – от изменения Х 5 .

Рис.4. Зависимости изменения общего очистительного эффекта от изменения входных параметров

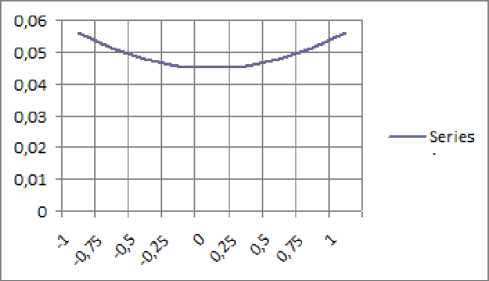

Series

Series

а)

б)

г)

в)

д)

а – от изменения Х 1 ; б – от изменения Х 2 ; в – от изменения Х 3 ; г – от изменения Х 4 ; д – от изменения Х 5 .

Рис.5. Зависимости изменения содержания хлопка-сырца в отходах от изменения входных параметров.

Зазор между колосниками во втором очистительном барабане (Х3) также влияет на входные параметры (см. рис.3в, рис.4в, рис.5в). Увеличение зазора между колосниками во втором очистительном барабане в исследованных пределах его значения сповобствовало снижению величины свободного волокна в хлопке (рис.3в).

Из графика видно, что с увеличением зазора между колосниками вовтором очистительном барабане до 50 мм общий очистительный эффект повышается, а с далнейшим увеличением зазора –уменшается [6,7] .

Из графика видно, что с увеличением зазора между колосниками вовтором очистительном барабане до 50 мм происходит снижение содержания хлопка в отходах, а с дальнейшим увеличением этого зазора содержание хлопка в отходах увеличивается (рис.5в).

Увеличение зазора между колосниками в третьем очистительном барабанев исследованных пределах его значения сповобствовало снижению величины свободного волокна в хлопке (рис.3г).

Увеличение зазора между колосниками в третьем очистительном барабанедо его базового значения повышает содержание свободного волокна в хлопке, а с далнейшим увеличением происходит снижение этой величины.

Увеличение зазора между колосниками в третьем очистительном барабане до его базового значения способствует снижению хлопка в отходах (см. рис.5г), а далнейшее его увеличение способствует увеличению величины хлопка в отходах, так как в этом случае происходит увеличение проваливания летучек хлопка через большой зазор между колосниками. Увеличение зазора между колосниками в третьей зоне очистки хлопка-сырца от крупного сора до 45 мм приводит к увеличению эффекта очистки (см. рис.4г), а дальнейшее его увеличение зазор между колосниками снижает частоту воздействия летучек хлопка с колосниками. Поэтому эффект очистки снижается.Изменение диаметра колосников в первом очистительном барабане (Х5) значительно влияет на выходные параметры.Увеличение диаметра колосников в первом очистительном барабанев исследованных пределах сповобствовало снижению величины свободного волокна в хлопке (см. рис.3д). Увеличение диаметра колосников в первом очистительном барабанедо 32 мм способствовалоувеличению общего очистительного эффекта очистителя (см. рис.4д). С дальнейшем увеличением диаметра колосников в первом очистительном барабане происходит уменьшение общего очистительного эффекта очистителя. Увеличение диаметра колосников в первом очистительном барабанедо 32 мм в первом очистительном барабанеприводит к снижению хлопка в отходах, а далнейшее его увеличение способствует увеличению величины хлопка в отходах (см. рис.5д).

Задача оптимизации решена с помощью метода случайного поиска и были получены следующие оптимальные решения. Согласно результатам исследования, оптимальная частота вращения рыхлительного пруткового барабана 600 об/мин, зазор между колосниками в первом очистительном барабане 65 мм, зазор между колосниками во втором очистительном барабане 50 мм, зазор между колосниками в третьем очистительном барабане 40 мм, диаметр колосников в первом очистительном барабане 32 мм.

Выводы. Разработана эффективная конструкция очистителя хлопка-сырца от крупного сора. На основе полнофакторных экспериментов получены оптимальные значения параметров очистителя ПТ-10, позволяющие увеличения эффекта очистки, снижение свободного волокна в хлопка и содержания хлопка-сырца в отходах.

Список литературы Совершенствование конструкции и обоснование оптимальных параметров очистителя волокнистого материала от крупного сора

- Кулиев Т.М. и др. Установка очистителя хлопка комбинирования. Заявка на патент №FAP 20190219, 14.11.2019.

- Кулиев Т.М. и др. Очиститель хлопка-сырца. Заявка на патент №IAP 20190541, 30.12.2019.

- Бафаев Д.Х. Повышение эффективности прямоточных одноступенчатых волокноочистительных машин //Молодой ученый, 2016, №5 - с 14-16.

- Кулиев Т.М. и др. Регенератор хлопка-сырца. Заявка на патент №FAP 20190057.

- Мухаммадиев Д.М., Рахматкариев Ш.У., Бахадиров К.Г. Испытания рабочей камеры пильного джина с дополнительной семяотводящей системой. Ташкент, Проблемы текстиля №1.2004, стр. 33-38.

- Djuraev A., Kuliev T.M. Designing and methods of calculating parameters of a fibrous material cleaner from large litter. Scopus. International Journal of Advanced Science and Technology Vol. 29, No. 8s, (2020), pp. 444-452.

- Djuraev A., Kuliev T.M. Improvement of the Construction and Justification of Parameters of the Fibrous Material Regenerator. Scopus. International Journal of Advanced Science and Technology Vol. 29, No. 8s, (2020), pp. 453-460.