Совершенствование методики контроля технического состояния технологического оборудования с учетом факторов риска на примере установки гидрокрекинга

Автор: Д.В. Антипов, Д.О. Люсов

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 3 т.27, 2025 года.

Бесплатный доступ

В статье рассматривается риск-ориентированный подход к контролю технического состояния технологического оборудования. Приведено сравнение с традиционным подходом по проведению технических освидетельствований. Описана модель определения действующих механизмов деградации на оборудовании опасных производственных объектов и, в качестве примера, определены механизмы деградации для установки гидрокрекинга нефтеперерабатывающего завода. Определены дефекты, свойственные каждому механизму деградации установки гидрокрекинга. Сформулированы критерии группировки по контурам коррозии технологического оборудования. Приведены оптимальные методы контроля для каждого выявленного механизма деградации.

Технологическое оборудование, инспекция, установка гидрокрекинга, механизм деградации, дефекты, контуры коррозии, методы контроля

Короткий адрес: https://sciup.org/148331126

IDR: 148331126 | УДК: 658.5.012.1 | DOI: 10.37313/1990-5378-2025-27-3-110-116

Текст научной статьи Совершенствование методики контроля технического состояния технологического оборудования с учетом факторов риска на примере установки гидрокрекинга

EDN: PGRHFG

На каждом производстве под влиянием эксплуатационных воздействий технологическое оборудование подвергается различным видам деградации, которые в рамках проведения контроля технического состояния должны контролироваться и управляться в целях предотвращения нештатных ситуаций, отказов, аварий, потерь и ущербов.

Действующие требования промышленной безопасности РФ [1] предписывают контроль технического состояния эксплуатируемого технологического оборудования путём проведения периодических технических освидетельствований, которые заключаются в внешнем осмотре и проведения гидравлических испытаний. Таким образом, заранее определен объем проведения технического освидетельствования, вне зависимости от состояния, вида оборудования, механизмов деградации, действующих на оборудования.

Научная проблема состоит в том, что не учитываются индивидуальные особенности оборудования (конструктивные, технологические) при проведении технического освидетельствования, что приводит к низкой выявляемости дефектов.

Нами предложена гипотеза, что более эффективным процессом проведения профилактических мероприятий по надзору, эксплуатации и ремонту является систематический контроль состояния технологического оборудования – контроля технического состояния с учётом факторов риска.

Контроль технического состояния оборудования с учётом факторов риска реализует риск-ориентированный подход к обеспечению промышленной безопасности - уход от тотальности и переход к селективности контроля, выбору оптимальной программе контроля.

Методология проведения контроля технического состояния с учетом факторов риска основывается на применении концепции допустимого риска, т.е. объем, методы и периодичность проведения работ по контролю технического состояния (инспектирования) оборудования определяются с учетом риска его отказа, зависящего от:

-

- условий эксплуатации оборудования (состав технологической среды, рабочие давление и температура);

-

- материального исполнения оборудования;

-

- выявленных и возможных типов дефектов и механизмов повреждения.

В процессе контроля оборудования с учетом факторов риска должны быть идентифицированы механизмы деградации (действующие повреждающие факторы), воздействующие на технические устройства при их эксплуатации, определен доминирующий механизм повреждения и установлены объемы, методы, места и срок проведения инспе кций [2].

Для более точной оценки технического состояния технических устройств их необходимо разбить на группы технологически связанных единиц оборудования - контуры коррозии. В таких контурах виды, условия и скорости реализации деградационных процессов идентичны, близки или сопоставимы. Для каждого такого контура коррозии выделяются критические параметры, оказывающие влияние на деградацию оборудования, и которые необходимо контролировать при эксплуатации [4].

Цель внедрения методологии контроля технического состояния с учетом факторов риска - совершенствование подхода к предупреждению и выявлению отказов технологического оборудования на опасных производственных объектах.

Для применения методологии контроля технического состояния с учетом факторов риска необходимо выполнения следующих задач:

-

- определение механизмов деградации, действующих на технологическое оборудование;

-

- разбиение оборудования на контуры коррозии;

-

- выбор оптимальных методов контроля.

Механизм деградации - вид воздействия на металл технических устройств, возникающий при определенных условиях его эксплуатации, который приводит к утрате несущих свойств металла и нарушению механической целостности оборудования. Вид механизма деградации определяется на основании следующих условий:

-

- состав технологической среды, агрессивность коррозионно-активных веществ в ее компонент-

- ном составе;

-

- рабочие параметры эксплуатации оборудования;

-

- материальное исполнение оборудования;

-

- наличия и состояния защитных и изоляционных покрытий;

-

- наличия термической обработки элементов оборудования;

-

- воздействия климатических условий.

Понимание механизмов повреждения необходимо для анализа рисков, определения периодичности оборудования, зон и методов контроля. Оценка воздействия механизмов повреждения позволяет принять решение о возможности и необходимости его дальнейшей модификации или изменении условий его работы, с целью устранения или уменьшения вероятности отказа. Анализ механизмов повреждения позволяет определить тип повреждения, которому подвержено оборудование, и определить необходимость замены, ремонта, изменения его условий работы или опреде- ление зон дополнительного контроля и мониторинга.

Действующие механизмы деградации в каждом коррозионном контуре должны определяться в зависимости от состава (агрессивности) технологической среды, материального исполнения и рабочих параметров эксплуатации технологического оборудования.

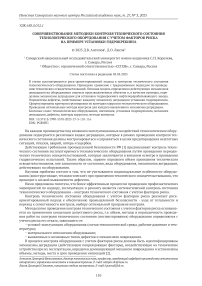

Упрощенная модель определения действующих механизмов повреждения выглядит в виде блок-схемы, представленной на Рис. 1 .

Отсутствует доминирующий механизм деградации

Определен доминирующий механизм деградации и режим повреждения

Рис.1 - Алгоритм определения доминирующего механизма деградации

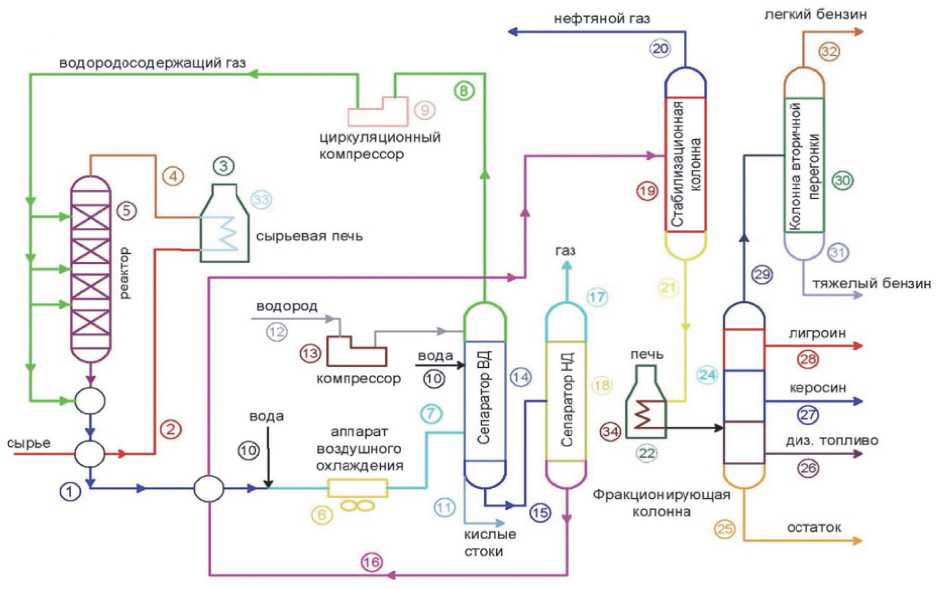

В качестве примера рассмотрим установку гидрокрекинга нефтеперерабатывающего завода.

Процесс гидрокрекинга за счет сочетания в себе реакций, характерных для каталитического крекинга с реакциями гидрирования позволяет получать более легкие целевые продукты - бензины, авиационные и дизельные топлива из более тяжелого нефтяного сырья: тяжелых бензинов, газойлей прямой гонки, коксования, каталитического крекинга и др.

При ведении технологического процесса на установке гидрокрекинга оборудование подвергается воздействию агрессивных сред (сероводород, аммиак, политионовые кислоты, водород), высокой температуры и давления, что является причиной наличия большого количества механизмов деградации.

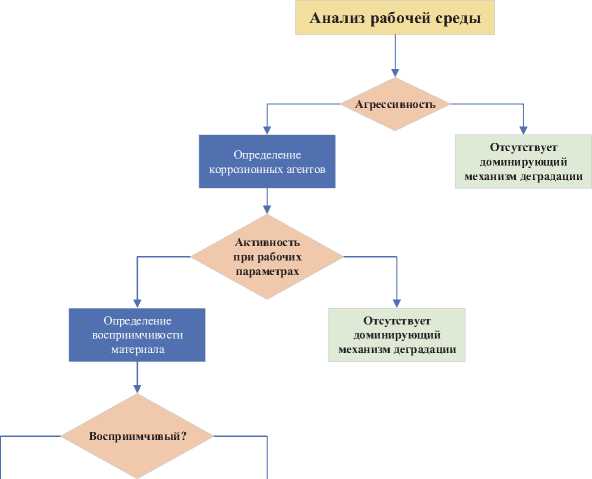

Перечень вероятных механизмов повреждения оборудования установки гидрокрекига, приведен далее на Рис. 2

Рис. 2 - Механизмы деградации установки гидрокрекинга

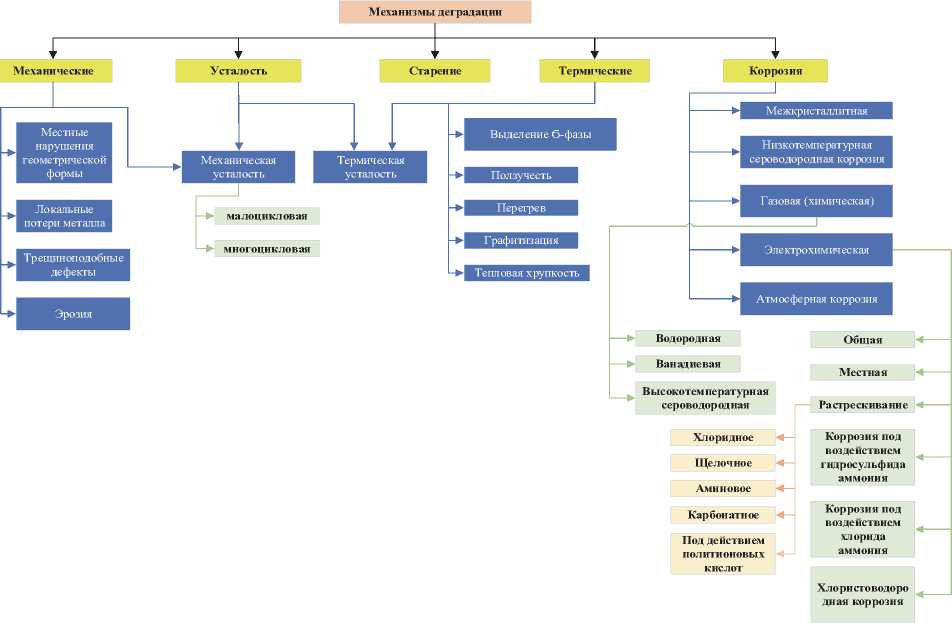

Каждое технологическое оборудование подвергается воздействию определенных механизмов деградации, зависящих от условий, в которых оно работает при эксплуатации. Для установки гидрокрекинга распределение действующих механизмов деградации представлен на Рис. 3

На Рис. 3 цифрами отмечены наиболее вероятные механизмы повреждения в определенных зонах оборудования соответствующего процессинга.

Следует иметь ввиду, что перечень обозначенных на схемах видов и механизмов деградации не является исчерпывающим, а реализация видов и механизмов повреждения зависит от множества факторов (особенности конструкции и материального исполнения технического устройства, свойств сырья, особенности ведения технологического режима и др.).

Конечный результатом длительного воздействия механизма деградации выражается в образовании дефекта, который препятствует дальнейшей эксплуатации оборудования, при негативном сценарии может привести к аварии на опасном производственном объекте.

Типы дефектов, образующиеся в результате воздействия указанных механизмов повреждения приведены в Табл. 1.

В связи с особенностями эксплуатации оборудования нефтеперабатывающих производств систематизацию оборудования целесообразно проводить по типам и скорости коррозионных процессов, выделяя в составе технологических схем отдельные контуры коррозии. Разбиение на контуры коррозии уменьшает трудоемкость процессов организации и управления диагностикой.

Условия разбиения в коррозионный контур:

-

- Последовательное расположение;

-

- Общий механизм деградации;

-

- Однотипное материальное исполнение.

нефтяной газ ле™”* бен3™

Рис. 3 – Механизмы деградации на установке гидрокрекинга

Таблица 1 – Механизмы деградации и соответствующие им дефекты

|

Механизм деградации |

Виды дефектов |

|

Местные нарушения геометрической формы |

Вмятины, выпучины, гофры, смещение кромок |

|

Локальные потери металла |

Канавка, забоина, риски |

|

Трещиноподобные дефекты |

Подрезы, риски |

|

Эрозия |

Утонение, потеря металла |

|

Механическая усталость |

Трещины |

|

Термическая усталость |

Трещины |

|

Выделение б -фазы |

Снижение пластичности, прочности |

|

Ползучесть |

Деформации |

|

Перегрев |

Снижение ударной вязкости, охрупчивание |

|

Графитизация |

Снижение прочности |

|

Тепловая хрупкость |

Снижение ударной вязкости, охрупчивание |

|

Межкристаллитная коррозия |

Трещины |

|

Низкотемпературная сероводородная коррозия |

Разрушение металла, утонение |

|

Водородная коррозия |

Трещины, разрушение металла |

|

Ванадиевая коррозия |

Разрушение металла, утонение |

|

Высокотемпературная сероводородная коррозия |

Разрушение металла, утонение |

|

Общая коррозия |

Разрушение металла, утонение |

|

Местная коррозия |

Разрушение металла, утонение |

|

Растрескивание (Хлоридное, щелочное, аминовое, карбонатное, под действием полионовых кислот) |

Трещины |

При определении контуров коррозии целесообразно определять «естественные» граничные точки контуров, например:

-

- места смены материального исполнения оборудования;

-

- присоединительные фланцы оборудования;

-

- изменение рабочих параметров рабочей среды;

-

- границы технологической установки/блока;

-

- точки смешения технологических потоков.

Граничные точки контуров должны быть четко определены и описаны. Следует иметь в виду, что одна техническая единица или устройство может входить в различные контуры коррозии или граница между контурами может проходить между элементами одного устройства [3].

Кроме того, на всех этапах контроля технического состояния оборудования необходимо при- нимать во внимание возможность одновременного протекания нескольких деградационных процессов. Группирование оборудования в контур коррозии по одному доминирующему механизму деградации не отменяет необходимости контроля и анализа протекания других видов деградации по каждому из элементов контура. Оценка склонности и критичности технического объекта долж ны выполняться по каждому из протекающих или вероятных видов деградации.

Тупиковые ответвления необходимо рассматривать как отдельные коррозионные контуры.

Группировка технических устройств по контурам коррозии для установки гидрокрекинга представлен на Рис. 4.

Рис. 4. - Формирование контуров коррозии для установки гидрокрекинга

Следует обратить внимание на то, что секции колонн и аппаратов, корпуса и трубные пучки теплообменников и печей относятся к разным контурам коррозии в некоторых случаях.

После установления границ коррозионных контуров и определения действующих механизмов деградации необходимо составить план обследования.

Объем плана проведения инспектирования на базе оценки рисков зависит от типа рассматриваемого оборудования, но минимальный объем обследования должен включать:

-

- тип выявляемого повреждения;

-

- место выявляемого повреждения;

-

- метод контроля;

-

- время (периодичность) инспектирования.

Для каждого контура коррозии определяется наиболее эффективный метод контроля на основании:

-

- Определения доминирующего механизма деградации;

-

- Анализа истории эксплуатации оборудования;

-

- Опыта контроля и эксплуатации аналогичного оборудования;

-

- Экспертной оценки.

Таблица 2 - матрица эффективности методов контроля и испытаний для различных механизмов деградации

|

к ч о а Е-| Д о й я о Ен § |

S § |

1 |

1 |

1 |

1 |

и |

и |

со о |

со о |

со о |

со о |

со о |

и |

к |

к |

к |

к |

к |

и |

|

а |

и |

со |

со |

||||||||||||||||

|

Н S |

со |

и |

со |

со |

со |

||||||||||||||

|

Л С |

со |

к |

со о |

со о |

со |

со |

со |

со |

со |

и |

со |

||||||||

|

Д « с Н се |

и |

со о |

к |

со |

со |

К |

и |

и |

и |

и |

и |

со |

|||||||

|

ад |

и |

и |

со |

к |

со |

со |

со |

со |

и |

со |

и |

к |

К |

со |

|||||

|

а |

со о |

со о |

со о |

со |

к |

к |

К |

к |

и |

к |

и |

и |

и |

к |

|||||

|

S со |

со о |

со |

к |

со |

К |

К |

и |

и |

К |

и |

К |

и |

со о |

со |

К |

||||

|

S S Д Я а щ я S м S Д св X щ § |

о е ЭЯ О X QJ У Я Л ф о Я Я ф 3 cd Я ф Я ф S |

ей Я Я cd ф £ S Ф О я ф я Л X о |

Л ф О ф я: ф Я ю о ЕЯ о я о я я ф |

Я Я со О Ри ад |

л о § X ф я Я я cd X ф S |

л о я cd X ф Я Я Ри н |

со cd О © ф Я я ф я ф 3 Ю |

л ф со Я О С |

я ф Ри ф Ри ф с |

я Я яг cd со Я Я О cd & |

л о я Ри X я cd я о я я ф |

Я я со О Ри Ри о X S я я я я н я ф S |

§ я ч о о ч о и о Ри ф я ад cd Ри ф я ? * £ s к « |

Я я со О Ри Ри о X я cd Я я: о Ри о я: о Ю |

§ я я: о Ри о ЕЯ О я о Ри 8 я cd я Ри cd Ри Ф Я £ Я У Ри Л о CQ X |

я я со О Ри Ри О X § & ю О |

я я со О Ри Ри О X Я cd Я ф S |

д g О 0J Д S ст м о н 5 £ & й оГ Ч о о д д ч -Д си г? й ^ & д g д * cd X И ~ Л § £ ё £ ° § д g о а д д |

|

Для увеличения эффективности контроля при инспекции, необходимо применять метод контроля, который, в первую очередь, должен быть направлен на выявление дефектов, вызванными доминирующими механизмами деградации.

На основании имеющихся данных по эксплуатации и контролю технологического оборудования рассмотрены 10 видов неразрушающего контроля и испытаний: Визуально-измерительный (ВИК), радиографический контроль (РК), ультразвуковой контроль (УЗК), вихретоковый контроль (ВТК), магнитный контроль (МК), капиллярный контроль (ПВК), акустико-эмиссионный контроль (АЭ), измерение твердости (ИТ), гидравлические испытания (ГИ), металлографические исследования (МИ), которые ранжированы на 5 степеней эффективности выявления дефектов различных видов деградации: очень высокая эффективность (ОВ), высокая эффективность (В), средняя эффективность (С), низкая эффективность (Н), не выявляет дефекты данного механизма деградации (-). Результаты проведенной оценки сведены в матрицу, (табл. 2).

Исходя из вышесказанного, можно сделать вывод, что контроль технического состояния с учетом факторов риска не останавливает или снижает воздействие действующих механизмов повреждения. Оно служит для определения, оптимального контроля и оценки механизма или механизмов деградации.

Применение методологии контроля технического состояния с учетом факторов риска повышает выявляемость дефектов, и, как следствие, снижается количество отказов оборудования, аварий на опасных производственных объектов. Такой эффект достигается благодаря использованию того вида контроля, который наилучшим образом выявляет дефекты, возникающие при воздействии доминирующего механизма повреждения инспектируемого оборудования.