Совершенствование методов менеджмента качества машиностроительных предприятий через использование средств искусственного интеллекта в PLM-системах на различных стадиях жизненного цикла продукции

Автор: Ф.В. Гречников, А.С. Клентак, В.Н. Пиунов, В.И. Ушаков

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 5 т.27, 2025 года.

Бесплатный доступ

В статье рассматриваются современные подходы к интеграции искусственного интеллекта в системы управления жизненным циклом продукции. На основе анализа примеров внедрения в автомобилестроении демонстрируется, как технологии машинного обучения, графовые базы данных и цифровые двойники позволяют достичь значительного повышения эффективности ключевых процессов от проектирования до эксплуатации. В статье подробно разбираются не только ожидаемые преимущества, но и типичные сложности интеграции искусственного интеллекта, подкрепляя аргументы конкретными цифрами из практики: повышением точности контроля, сокращением сроков проектирования и снижением операционных затрат, что в совокупности обеспечивает высокую окупаемость проекта.

PLM, искусственный интеллект, машинное обучение, цифровой двойник, автоматизация проектирования, промышленные предприятия

Короткий адрес: https://sciup.org/148332407

IDR: 148332407 | УДК: 658.5:004.413 | DOI: 10.37313/1990-5378-2025-27-5-112-115

Текст научной статьи Совершенствование методов менеджмента качества машиностроительных предприятий через использование средств искусственного интеллекта в PLM-системах на различных стадиях жизненного цикла продукции

Современные промышленные предприятия сталкиваются с необходимостью оптимизации процессов проектирования, производства и обслуживания продукции. Одним из ключевых инструментов для решения этих задач являются PLM (Product Lifecycle Management), которые обеспечивают управление данными на всех этапах жизненного цикла продукта (далее - PLM-системы). Внедрение ИИ и машинного обучения (далее - МО) в PLM-системы открывает новые возможности предприятиям для автоматизации технических процессов, повышения точности расчётов для новой продукции и снижения затрат на разработку продуктов.

Современные PLM-системы сталкиваются с рядом вызовов, связанных с ростом сложности продуктов и ужесточением требований к скорости вывода продуктов на рынок [1]. Традиционные подходы демонстрируют ограничения в части:

-

- фрагментации данных между этапами жизненного цикла продукта, когда на каждом этапе (проектирование, инжиниринг, производство, сервис) используются лучшие в своем классе, но изолированные системы (например, CAD, CAE, CAM, ERP, CRM), данные между ними передаются через ручной экспорт/импорт (например, файлы в форматах STEP, IGES), через несовершенные интеграции или просто на бумаге;

-

- высокой доли рутинных операций, которые выполняются инженерами и технологами вручную;

-

- недостаточной прогностической способности, традиционные PLM-системы отлично хранят и структурируют данные о том, что уже произошло (например, какая версия детали была выпущена), но не могут прогнозировать, что произойдёт в будущем.

Как показывают исследования, интеграция ИИ-технологий в PLM-ситемы позволяет преодолеть эти ограничения, обеспечивая [2]:

-

- автоматизацию до 40% рутинных операций;

-

- снижение времени разработки нового продукта на 30-50%;

-

- улучшение трассируемости требований и решений.

-

2. ИСКУССТВЕННЫЙ ИНТЕЛЛЕКТ В PLM

В данной статье рассматриваются методы применения ИИ в PLM-системах, примеры их внедрения в промышленности и достигнутые результаты. Особое внимание уделяется автоматизации классификации данных, обнаружению объектов, анализу сложных взаимосвязей и управлению рисками.

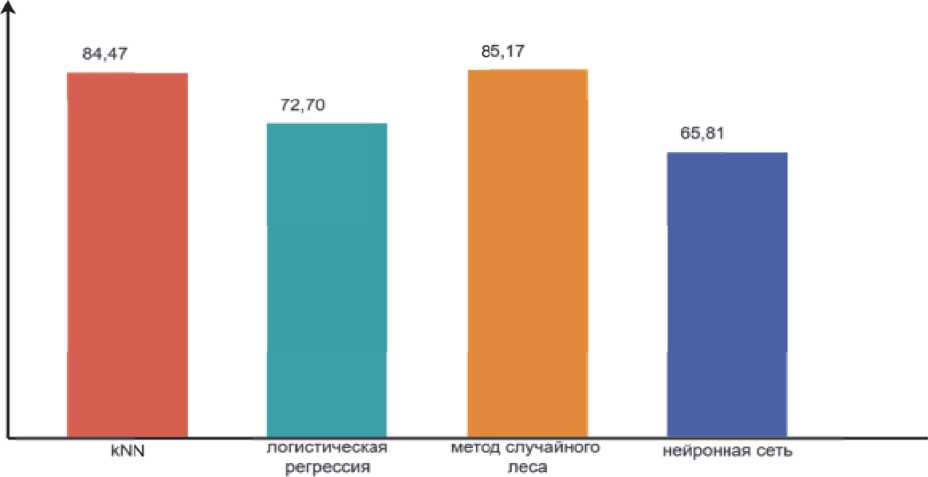

Одной из ключевых задач PLM является структурирование данных о компонентах продукции. В одном из исследований представлен инструмент «Grapholi”, который связывает технические и организационные данные, извлекая артефакты, такие как требования или тесты, из PDF-документов и выявляя скрытые зависимости через семантический анализ. Это позволяет визуализировать зависимости между требованиями, тестами и процессами, а также выявлять скрытые риски в проектах. В результате трассируемость требований улучшилось на 40 %. На рисунке 1 изображён подход структурирования данных, используемый в инструменте «Grapholi” [3].

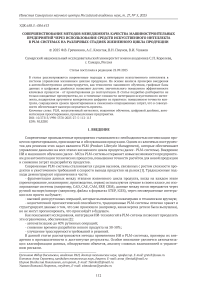

Другая работа демонстрирует применение МО для классификации данных о продуктах, таких как тормозные колодки, на основе их характеристик (длина, ширина, толщина). Результаты визуализированы на рисунке 2.

Сравнение алгоритмов — kNN (84,47%), логистическая регрессия (72,70%), случайный лес (85,17%) и нейронная сеть (65,81%) — показало, что случайный лес обладает наивысшей точностью, которая может быть улучшена при увеличении объёма данных. Интеграция таких алгоритмов в PLM позволяет автоматизировать поиск компонентов и трансформацию структур продуктов, сокращая ручной труд [4].

к объединению разнородных данных в графовые структуры Точность, %

Рисунок 2 – сравнение точности алгоритмов MО для классификации компонентов

Рисунок 1 – Структурированный подход

-

3. ПРИМЕНЕНИЕ ИИ НА КЛЮЧЕВЫХ ЭТАПАХ ЖИЗНЕННОГО ЦИКЛА

-

3.1. Проектирование:

-

Генеративные алгоритмы:

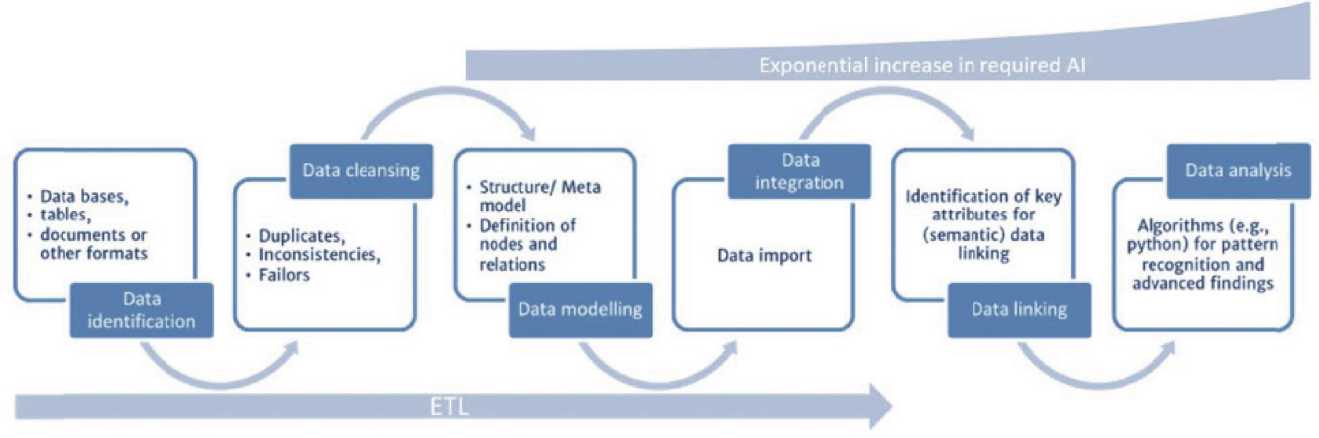

В статье [5] представлен подход, демонстрирующий, как генеративные алгоритмы (в сочетании с нейронными сетями) ускоряют разработку оптимизированных геометрий для FDM-печати. Хотя в работе не указан точный процент сокращения времени, её результаты подтверждают тезис о значительном ускорении процесса благодаря:

Рисунок 3 – обзор процесса итеративного проектирования . Аббревиатуры расшифровываются как оптимизация методом роя частиц (PSO), стандартный тип файла на языке Triangle (STL) и моделирование осаждения нитей (FDM)

Автоматизации выбора параметров:

Генеративный алгоритм (на основе Particle Swarm Optimization, PSO) автоматически подбирает оптимальные геометрические и технологические параметры (ориентацию печати, заполнение, толщину стенок и др.), исключая ручной перебор.

Снижению зависимости от экспертных знаний:

Алгоритм заменяет этапы, требующие глубокого понимания FDM и механики, что сокращает время на обучение и принятие решений.

Профиль возможностей (на основе ИНС) мгновенно предсказывает механические свойства, избегая трудоёмких физических тестов для каждой конфигурации.

Интеграции виртуального и физического тестирования:

Быстрая виртуальная валидация через Grasshopper позволяет отсеять неоптимальные варианты до печати.

Физические испытания проводятся только для финальных прототипов, что экономит время (по сравнению с полным эмпирическим подходом) [5].

Иерархические модели:

Иерархические модели распознавания компонентов демонстрируют точность свыше 90% благодаря двухуровневому подходу, сочетающему классификацию типа объекта с последующей детализацией конкретного экземпляра. Исследование [4] подтверждает, что разделение задачи на определение общего класса (например, «болт», «шайба») с точностью 98.2% и последующую идентификацию конкретного компонента внутри класса (87-93% точности) позволяет достичь совокупной точности 91.3% для таких классов, как воротники. Ключевыми факторами успеха стали использование стандартизированных таксономий инженерных компонентов, генерация идеализированных обучающих данных через CAD-рендеринг в Unreal Engine (по 324 изображения на объект) и оптимизация гиперпараметров CNN. Однако эффективность метода зависит от геометрического разнообразия объектов - для высокоподобных компонентов (например, гаек с прорезями) точность падает до 50.5%. Практическое применение включает автоматизацию составления спецификаций, поиск в CAD-базах и интеграцию с системами цифровых двойников, при этом для сложных случаев требуются дополнительные усовершенствования, такие как мультивью CNN. Таким образом, иерархический подход обеспечивает высокую точность распознавания за счет системной декомпозиции задачи и адаптации под структурные особенности инженерных компонентов [6].

-

3.2. Производство:

-

4. ЗАКЛЮЧЕНИЕ

Предиктивные системы контроля качества на основе методов машинного обучения и пространственного анализа, такие как предложенный в исследовании октодеревной алгоритм, демонстрируют значительное снижение уровня брака на 15-25%. Этот эффект достигается за счет комбинации высокой точности обнаружения дефектов (до 90%), автоматизации процессов контроля и адаптивности к сложным геометрическим формам деталей. Как показано в работе, система сокращает время обработки на 74% по сравнению с традиционными методами, одновременно уменьшая погрешность измерений на 36.86%. Особенно заметен прогресс при ремонте сложных компонентов, таких как турбинные лопатки, где автоматизированное обнаружение дефектов и последующая генерация инструментальных путей позволили увеличить долю годных деталей после восстановления с 70% до 85-90%. Ключевыми факторами снижения брака стали: исключение человеческого фактора, раннее выявление микроскопических дефектов и оптимизация процессов ремонта за счет прямого преобразования данных сканирования в исполнительные команды без промежуточного моделирования. Эти результаты подтверждают, что внедрение интеллектуальных систем контроля качества не только повышает надежность продукции, но и обеспечивает существенную экономию ресурсов на производстве [7].

Проведенное исследование подтверждает, что современные ИИ-технологии трансформируют PLM-системы в интеллектуальные платформы, способные:

-

1. Автоматизировать рутинные процессы

-

2. Обеспечивать сквозную аналитику данных

-

3. Поддерживать принятие прогностических решений

В частности, как демонстрирует пример Volkswagen AG, ключевым направлением этой трансформации является автоматизация сложных задач категоризации данных. Разрабатываемые на основе ИИ алгоритмы способны решать проблему автоматического назначения компонентов продукта к классам в рамках единой системы классификации, что практически невыполнимо вручную из-за огромного объема данных, их разрозненности и семантических различий [4].

Таким образом, интеграция искусственного интеллекта в PLM-системы позволяет перейти от простого управления данными об изделиях к интеллектуальному анализу и извлечению знаний из них. Это создает основу для принципиально нового уровня эффективности, снижения издержек и ускорения цикла разработки продукции за счет гарантированного повторного использования компонентов и оптимизации сквозных процессов.