Совершенствование производства получения пихтового масла

Автор: Невзоров В.Н., Степень Р.А., Невзорова Т.В.

Журнал: Вестник Красноярского государственного аграрного университета @vestnik-kgau

Рубрика: Технология переработки

Статья в выпуске: 2, 2014 года.

Бесплатный доступ

В статье показано, что обогрев стенок камеры пихтоваренной установки дымовыми газами котла и паровая обработка периферийной древесной зелени повышают выход эфирного масла в среднем на 14 % отн. и содержание на 3 % с сокращением процесса на 3-4 часа.

Модернизация, эфирное масло, дымовые газы, периферийная обработка

Короткий адрес: https://sciup.org/14083529

IDR: 14083529 | УДК: 630.8

Текст научной статьи Совершенствование производства получения пихтового масла

В настоящей работе рассматриваются результаты исследований по повышению выхода эфирного масла преимущественно за счет совершенствования аппаратуры по его выделению из сырья.

Выделению эфирного масла из древесной зелени пихты сибирской посвящено значительное количество исследований [3, 4, 6]. Однако даже в лучшие, 80-е, годы в стране перерабатывалось немного больше 4 %, а в Свердловской области 1,2 % от запасов этого сырья с выходом товарного продукта около 1 % [6]. Серьезной причиной сложившегося положения стало недостаточное внимание к совершенствованию технологии, и особенно оборудованию пихтоваренного производства. До настоящего времени отгонка масла продолжается до 17–20 ч, что обусловлено в том числе и неравномерной паровой обработкой сырья. Длительное пребывание его компонентов в высокотемпературной зоне снижает выход и ухудшает качество товарного продукта. В значительной мере и, как правило, лишь в патентах [7, 8 и др.] для удаления воды из кубовых конденсатов используются теплодымовые газы. Основные жидкие отходы (флорентинная вода) сливаются в природные водоемы, нанося вред их флоре и фауне. Ее негативное действие связано с присутствием в воде органических примесей, в первую очередь мелкодисперсной эмульсии эфирного масла. Последнее объясняется неудовлетворительным функционированием существующей конструкции флорентинного устройства.

Цель исследования . Совершенствование конструкции перегонной камеры установки путем обеспечения ее дополнительного обогрева дымовыми газами и равномерной обработки паром всей массы находящегося в ней сырья, а также сокращения потери масла с флорентинной водой за счет улучшения конструкции флорентинного устройства.

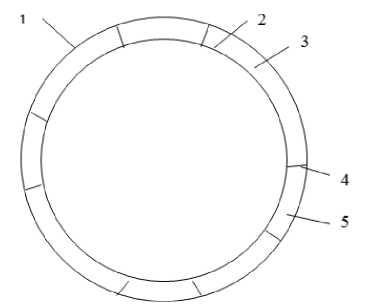

Методы исследования. Опыты проводили в перегонной камере разработанной пилотной установки объемом 15 л, вмещающей до 15 кг измельченной до размера частиц 3–5 мм древесной зелени пихты. Рав- номерность ее обработки по всему объему достигается благодаря подаче пара из верхнего и бокового парораспределителей. Камера представляет собой емкость, соосно размещенную в металлическом корпусе. Между ними располагается рубчатая лента, прилегающие части которой привариваются к внутренней части корпуса, а другие – не достигают 1 см до внешней стенки камеры. Объем, образуемый между камерой и лентой, для аккумулирования тепла в промежутках между варками засыпан кварцевым песком, что снижает расход топлива при отгонке масла. Благодаря такой конструкции пространство между корпусом и незаполненными песком рубцами ленты становится каналом для прохода дымовых газов [7, 8]. Непосредственно при проведении опытов в лаборатории наполнитель нагревался посредством электрической энергии.

При проведении опытов камеру, стенки которой нагревали до 30–40 0С, заполняли измельченной древесной зеленью, герметично закрывали крышкой и из расположенных в верхней и боковой частях камеры парораспределителей подавали пар. Одновременно с этим осуществлялся постепенный нагрев стенок до 100 0С. Температура процесса на разных уровнях камеры непрерывно контролировалась соответствующими датчиками.

Эффективность разработанной установки оценивалась при сравнении результатов отгонки эфирного масла, полученного в серии опытов, проведенных при указанных и стандартных (при отключении обогрева стенок и подаче пара из бокового парораспределителя) условиях. Объектом исследования служила сентябрьская древесная зелень средней части кроны молодняков Красноярской лесостепи.

Образование эмульсии в существующих флорентинных устройствах происходит в связи с непрерывным перемешиванием сливающегося дистиллята с поднимающимся эфирным маслом. Его существенное сокращение при модернизации достигается размещением внутри аппарата вертикальной перегородки с нижним зазором, что обеспечивает разделение этих противоположно направленных процессов [9]. Оценку эффективности процессов проводили при сравнении результатов серии из десяти опытов разделения на существующем и модифицированном флорентинных устройствах модельной смеси. Ее приготовляли путем интенсивного перемешивания 10 г пихтового масла с 1000 мл воды, что соответствовало промышленным образцам. Смесь при постоянном взбалтывании равномерно пропускали через сравниваемые устройства в течение 60 мин. Разность между массой введенного (10 г) и выделенного масла представляла собой его потери в опыте.

Анализ эфирного масла проводили стандартными методами [10]. Его выход определяли волюмомет-рически с пересчетом на абсолютно сухую массу, плотность – пикнометрически. Содержание в нем борнилацетата находили методом ГЖХ на хромотографе Хром-5 с использованием набивной колонки с неподвижной фазой SE-30 (5 %) на хроматоне и пламенно-ионизационном детекторе.

Результаты исследования. Важным достоинством выделения эфирного масла на модифицированной установке является обогрев стенки камеры. Загружаемая древесная зелень при этом контактирует не с холодной, а теплой поверхностью, что сокращает продолжительность подготовительной стадии отгонки и в связи с этим всего процесса. Его средняя величина снижается на 6 %, что в перерасчете на производственные условия составляет 1,5–2 ч.

Схема размещения дымоходов в модернизированной установке приведена на рисунке. Техническая новизна пихтоваренных установок – в использовании дымоходов для подогрева пихтовой зелени в период подготовки установки РФ [11].

-

1 – наружная стенка пароварочного котла;

-

2 – внутренняя стенка пароварочного котла;

-

3 – кварцевый песок;

-

4 – внутреннняя стенка дымохода;

-

5 – дымоход

Схема размещения дымоходов пихтоваренной установки

Большие возможности в пихтоваренном производстве обеспечивает равномерная обработка паром всей находящейся в камере древесной зелени. Для этого необходимо, чтобы наряду с центральным, как в существующих установках, пар подавался и из бокового парораспределителя. Благодаря этому существенно ускоряется отгонка масла из древесной зелени, находящейся в периферийной части камеры. О возможности интенсификации его выделения подобным образом указывается в ряде патентов, в которых обработка сырья осуществляется посредством конструирования паровых штанг с разветвленной сетью барботеров [7,11,12]. Однако сведения о практической реализации такого подхода даже в лабораторных исследованиях нам неизвестны.

Конструкция разработанной пилотной установки обеспечивает обогрев стенок и равномерное распределение пара по всему объему камеры [13]. В лабораторных условиях первое из них происходит при нагреве песка находящимися в нем теплоэнергетическими устройствами.

В промышленных установках стенки сохраняют аккумулированное песком тепло предыдущей варки. Равномерная подача пара по всему объему камеры обеспечивается функционированием центрального и бокового парораспределителей. Центральный вертикальный парораспределитель с приваренными к нему перпендикулярно расположенными барботерами с отверстиями закреплен в центре крышки камеры и проходит практически по всей ее высоте. Выходящий из его барботеров пар хорошо обрабатывает древесную зелень, размещенную в центре, и хуже – в периферийной части камеры. С учетом этого последняя дополнительно обрабатывается паром из бокового парораспределителя. Его подача осуществляется через паровую трубу с пульсаторами, откуда пар поступает в паропроводы на стенке камеры. Благодаря пульсации пара происходят короткие ритмичные вертикальные перемещения сырья, обеспечивающие интенсификацию выделения из него эфирного масла.

Подготовительная часть процесса выделения эфирного масла состоит в запуске парогенератора и подаче его дымовых газов в корпус камеры (в лабораторных условиях путем включения теплоэнергетических элементов) для разогрева ее стенок до заданной температуры. Вместе с этим камера загружается дисками с усреднённой измельченной древесной зеленью.

По завершении загрузки древесной зелени камера закрывается крышкой, и установка подготавливается к запуску. Паропровод парового котла через разъемную аппаратуру соединяется с паровой трубой на крышке камеры, и после проверки герметизации открываются вентили подачи пара в центральный и периферийный парораспределители и далее в их паровые барботеры. Непосредственно перед подачей пара включается в работу система охлаждения. Обязательным при запуске установки является проверка функционирования контрольной аппаратуры и флорентинного устройства.

Разработанная конструкция позволяет проводить отгонку эфирного масла при стандартном и модифицированном режимах, что делает возможным оценить эффективность модернизированной установки. Для ее перевода для работы в стандартных условиях достаточно не включать обогрев стенок и периферийный парораспределитель.

При проведении исследований проведена серия сравнительных опытов. Помимо фиксирования начала (падения первой капли) и продолжительности процесса в целом, определяли выход эфирного масла и содержание в нем борнилацетата как основного критерия его качества.

Согласно экспериментальным данным, первые капли масла отмечались после работы установки в стандартных условиях 18±3 мин, при обогреве стенок и включенном боковом парораспределителе – 6±2 мин, то есть в первом случае потребовалось втрое больше времени, чем во втором. Заметно больше времени требуется и для полной отгонки эфирного масла – соответственно 273±13 и 224±8 мин. Средняя продолжительность его выделения снизилась на 49 мин, или в пересчете на отгонку на промышленной установке на 3,5–4 ч.

Помимо сокращения продолжительности процесса, при сравниваемых режимах наблюдаются изменения в выходе масла и содержании в нем борнилацетата (табл.1).

Выход масла в абс.сухом сырье на модернизированной установке на 0,4 %, или 14 % отн., больше, чем на используемой в настоящее время. Его пределы (соответственно 3,07–3,49 и 2,49–3,28 %) также значительно отличаются. Отсюда следует, что выработка на среднюю установку западносибирского типа в течение сезона может возрастать на 300–400 кг. Эффективность производства возрастает благодаря улучшению качества масла в связи с повышением в нем содержания борнилацетата. Согласно ОСТ 13-221-86, увеличение его содержания на 3 % соответствует переводу пихтового масла в более высокую категорию.

Таблица 1

|

Номер опыта |

Модифицированная установка |

Стандартная установка |

||

|

Выход, % |

Содержание борнилацетата, % |

Выход, % |

Содержание борнилацетата, % |

|

|

1 |

3,41 |

32,2 |

2,76 |

25,4 |

|

2 |

3,10 |

24,5 |

3,22 |

24,9 |

|

3 |

3,18 |

23,9 |

2,65 |

29,6 |

|

4 |

3,45 |

27,1 |

2,58 |

24,1 |

|

5 |

3,07 |

28,5 |

2,49 |

23,0 |

|

6 |

3,49 |

31,4 |

3,12 |

30,2 |

|

7 |

3,33 |

33,6 |

3,18 |

31,0 |

|

8 |

3,16 |

30,1 |

3,28 |

26,4 |

|

9 |

3,44 |

27,4 |

2,63 |

24,1 |

|

10 |

3,17 |

25,3 |

2,80 |

22,3 |

|

х±m |

3,28±0,05 |

29,6±1,0 |

2,87±0,09 |

26,6±1,0 |

|

σ х |

0,160 |

3,08 |

0,298 |

3,29 |

|

V,% |

4,86 |

10,4 |

10,4 |

12,4 |

Изменчивость показателей отгонки пихтового масла при модернизации установки

Снижение продолжительности отгонки, повышение выхода масла и содержания в нем борнилацетата при его отгонке из древесной зелени пихты на модернизированной установке обусловлено несколькими факторами. По-видимому, главным из них является одновременная обработка древесной зелени во всем объеме камеры, включая периферийную часть, чему способствовали обогрев стенок и подача пара из бокового парораспределителя. Их действие результатировалось в ускоренное удаление терпеноидов и снижение их потерь за счет окисления, конденсации и других реакций.

Улучшение экономики пихтоваренного производства достигается и при модернизации флорентинного устройства промышленных установок. Оно происходит благодаря сокращению потери мелкодисперсной эмульсии эфирного масла. Суть модернизации состоит в отделении приемной части от основного объема аппарата, что резко сокращает ее образование. Оно осуществляется размещением в устройстве вертикальной с нижним зазором перегородки, через которую дистиллят перетекает из приемной в основную часть. Благодаря этому, его и поднимающего масла потоки движутся в одном направлении, что ускоряет разделение дистиллята и полноту выделения из него масла.

Результаты опытов по разделению модельной смеси (10 г пихтового масла в 1 л воды) при комнатной температуре посредством стандартного и модернизированного флорентинного устройства приведены в таблице 2.

Таблица 2

Выделение пихтового масла из модельной смеси в стандартном и модернизированном устройствах

|

Номер опыта |

Стандартное устройство |

Разработанное устройство |

||

|

Выход, г |

Потери, г |

Выход, г |

Потери, г |

|

|

1 |

9,53 |

0,47 |

9,77 |

0,23 |

|

2 |

9,45 |

0,55 |

9,69 |

0,31 |

|

3 |

9,74 |

0,26 |

9,71 |

0,29 |

|

4 |

9,55 |

0,45 |

9,59 |

0,41 |

|

5 |

9,62 |

0,38 |

9,48 |

0,52 |

|

6 |

9,48 |

0,52 |

9,82 |

0,18 |

|

7 |

9,67 |

0,33 |

9,75 |

0,25 |

|

8 |

9,59 |

0,41 |

9,68 |

0,32 |

|

9 |

9,71 |

0,29 |

9,74 |

0,26 |

|

10 |

9,43 |

0,57 |

9,58 |

0,42 |

|

х±m |

9,58±0,03 |

0,42±0,03 |

9,68±0,03 |

0,32±0,03 |

|

σ х |

0,108 |

0,108 |

0,106 |

0,106 |

|

V,% |

1,13 |

25,7 |

1,10 |

33,1 |

|

Хmax-min |

9,43-9,74 |

0,26-0,57 |

9,48-9,77 |

0,23-0,52 |

Эффективность разделения модельной смеси в обоих вариантах опытов достаточно высокая, хотя и выше при использовании разработанного аппарата – соответственно около 4 и 3 % от содержащегося в воде эфирного масла. Расхождение величины потерь в сериях опытов проявляется в виде тенденции и во многих случаях перекрывается.

Проведены эксперименты по оценке влияния основных факторов на потерю эфирного масла на стадии разделения дистиллятов посредством сравниваемых флорентинных устройств. При критерии разделения (у р ) величины потери эфирного масла в качестве переменных факторов взяты температура подаваемого на разделение дистиллята (х 1 ), скорость его подачи (х 2 ) и тип устройства (х 3 ). Обработка данных проведена методом множественного регрессивного анализа с помощью пакета MSEXELи StatSoftStatistica 6.0.

Проведенный расчет показывает, что зависимость между потерей эфирного масла при разделении дистиллята и указанными факторами выражается уравнением ур= 0,4376 – 0,00077 х1 + 0,00060 х2 – 0,09385 х3

с множественным коэффициентом корреляции 0,944 и статической значимостью регрессии р < 0,05. Адекватность найденного уравнения опытным данным подтверждается близкими значениями рассчитанных по нему и найденных опытным путем величинами потерь масла (табл.3).

Результаты реализации плана эксперимента

Таблица 3

|

Номер опыта |

х 1 |

х 2 |

х 3 |

Уоп. |

У Р |

|

1 |

20 |

60 |

1 |

0,38 |

0,37 |

|

2 |

40 |

60 |

1 |

0,34 |

0,35 |

|

3 |

20 |

60 |

2 |

0,28 |

0,27 |

|

4 |

40 |

60 |

2 |

0,24 |

0,25 |

|

5 |

20 |

120 |

2 |

0,32 |

0,31 |

|

6 |

40 |

120 |

2 |

0,30 |

0,30 |

|

7 |

20 |

120 |

1 |

0,41 |

0,39 |

|

8 |

40 |

120 |

1 |

0,37 |

0,40 |

Значения коэффициентов анализируемых переменных факторов в уравнении показывают, что максимальные потери масла связаны с применяемым типом флорентинного устройства. Его величина более чем на три порядка превышает значения показателей двух других переменных. Их сравнение показывает, что скорость подачи и температуры дистиллята гораздо меньше сказывается при выделении эфирного масла по сравнению с типом используемого флорентинного устройства. При этом если повышение температуры дистиллята негативно отражается на процессе, то ускорение протекания способствует разделению.

Выводы . Проведенные исследования показывает, что использование дымовых газов парогенератора для нагрева стенки перегонной камеры пихтоваренной установки и дополнительная обработка паром расположенной в периферийной части камеры древесной зелени сокращают продолжительность отгонки эфирного масла на 3-4 ч, повышают выход эфирного масла на 14 отн.и содержание в нем борнилацетата на 3 %. Повышение эфирного масла на 1 % дополнительно происходит при использовании для разделения дистиллята разработанного флорентинного устройства, влияние применения которого намного значительнее по сравнению со скоростью и температурой процесса.