Совершенствование технологического процесса многономенклатурного производства

Автор: Вдовин Роман Александрович, Смелов Виталий Геннадиевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 6-3 т.15, 2013 года.

Бесплатный доступ

В статье была рассмотрена существующая технология литья методом проб и ошибок с указанием ее преимуществ и недостатков. Для обеспечения выпуска конкурентоспособной продукции на мировом рынке существует необходимость применения прогрессивных методов и средств изготовления деталей. В связи с этим была предложена методика совершенствования технологического процесса многономенклатурного производства, в основу которой был положен принцип использования технологии быстрого прототипирования. Предложенная методика была экспериментально апробирована на примере изготовления картера двигателя внутреннего сгорания тягой 2 л.с. В результате были установлены границы применимости предложенной методики совершенствования ТП.

Быстрое прототипирование, двигатель внутреннего сгорания, компьютерное моделирование, прототип, оснастка, восковая модель, отливка

Короткий адрес: https://sciup.org/148202601

IDR: 148202601 | УДК: 62.669

Текст научной статьи Совершенствование технологического процесса многономенклатурного производства

пирования становиться особенно актуальным при большой номенклатуре и маленькой серии выпуска продукции.

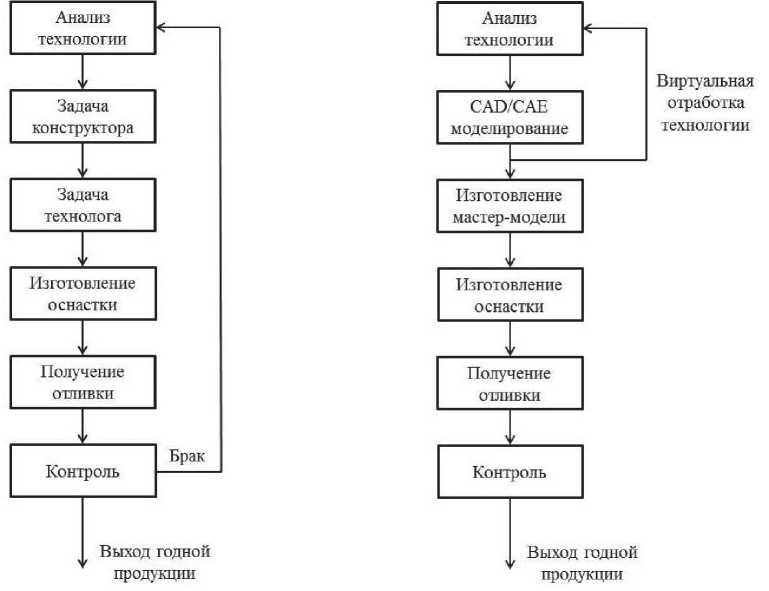

Совсем недавно, в литейном производстве существовала так называемая технология метода проб и ошибок (рис. 1). Слабое место этой схемы в том, что если технолог не уверен в «технологичности» отливки, предложенной конструктором, доказать необходимость внесения изменений чаще всего удается только после множества неудачных пробных заливок. Конструкторы, напротив, в этих неудачах до последнего склонны видеть непрофессионализм технологов. Финансовые потери, которые при этом несет предприятие, хорошая основа для разговоров об убыточности литейного производства.

При таком подходе разработанная технология передается в литейный цех. Цех проводит опытные плавки. Полученные отливки проходят контроль и, если есть необходимость, передаются на исследование в центральную заводскую

Рис. 1. Разработка технологии методом проб и ошибок лабораторию (ЦЗЛ). В случае брака результаты контроля в литейном цехе и результаты исследований в ЦЗЛ передаются в отдел конструкторов и технологов. На основании результатов натурного эксперимента (опытных отливок и результатов их исследования) выполняется дополнительная настройка параметров моделей до получения результатов расчета, удовлетворительно совпадающих с этими результатами. Далее проводится корректировка ЛПС, параметров технологического процесса, делаются дополнительные расчеты, в ходе которых добиваются получения годной отливки виртуальной модели. Откорректированная технология передается в литейный цех для проведения еще одной опытной плавки.

Эта последовательность действий повторяется до тех пор, пока в результате опытных плавок не будут получены годные отливки. После этого технология считается отработанной и цех приступает к серийному выпуску отливок.

Рассмотренная технология изготовления деталей методом проб и ошибок, несомненно, является проигрышным вариантом при производстве конкурентоспособной продукции. Она не позволяет эффективно использовать современный «инструментарий» технологий литейного производства, тем самым сдерживая развитие прогрес- сивных методов и средств многономенклатурного производства.

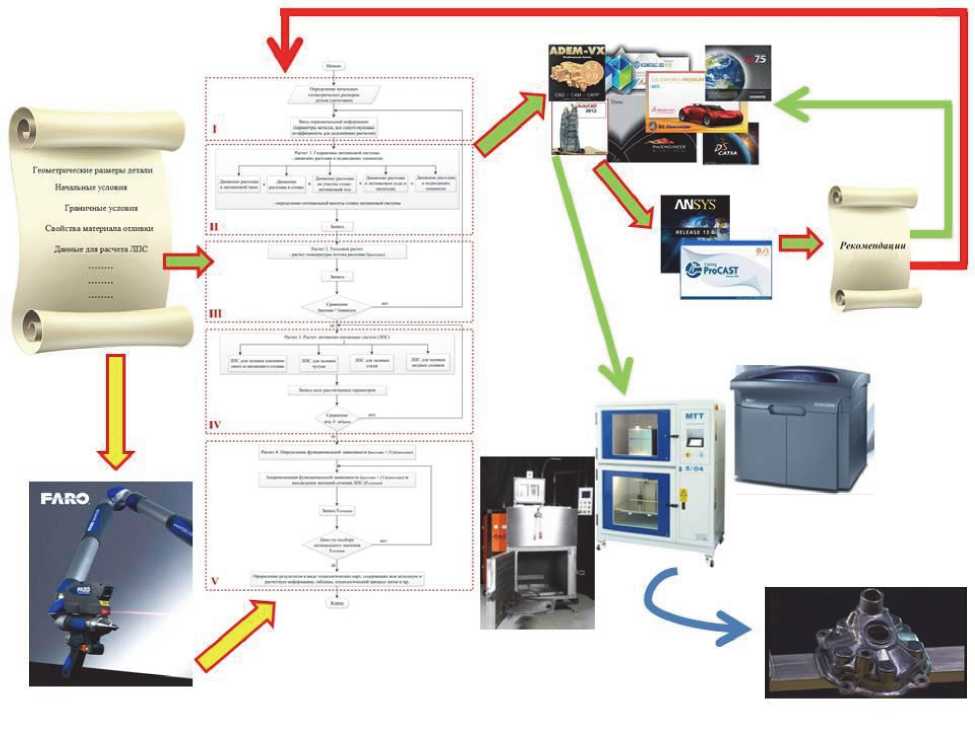

На основании приведенных недостатков существующей технологии были предложены методы совершенствования технологического процесса многономенклутарного производства, а именно применения технологий быстрого прототипирования. Схематично, методика совершенствования ТП представлена на рис. 2.

Начальный этап, предложенной методики совершенствования ТП, начинается с анализа технологии производства. Безусловно, современное производство невозможно представить без компьютерной поддержки производства, которая, в нашем случае, включает CAD/CAE моделирование. Принцип действия компьютерной отработки технологии основан на итерационных исследованиях и, как следствие, постоянной коррекции технологического процесса заливки виртуальной 3D модели.

Компьютерный анализ литейных процессов на этапе проектирования технологии литья (до изготовления отливок) позволяет минимизировать возможные просчеты и ошибки, неизбежно возникающие в процессе разработки, снизить финансовые и временные затраты, повысить эффективность, конкурентоспособность, качество и

Рис. 2. Алгоритм совершенствования ТП многономенклатурного производства

надежность разрабатываемой продукции.

Одной из самых эффективных мер для достижения этих целей остается замена дорогостоящих и ресурсоемких опытных работ практически бесплатными компьютерными экспериментами. Экономия материалов, энергоносителей, рабочего времени, времени работы оборудования, а взамен получается масса уникальной информации о технологическом процессе. Только компьютерное моделирование технологии позволяет «заглянуть» внутрь изделия, увидеть характер протекающих в нем процессов, понять причины возникновения дефектов. Именно полнота получаемой информации делает моделирование самым быстрым способом достижения желаемого результата. Напротив, натурный эксперимент – это всегда работа «с закрытыми глазами», когда даже самый опытный технолог видит только конечный результат, по которому и пытается предугадать весь ход процесса.

Важно отметить, что по мере того, как осуществляется процедура компьютерного моделирования модели, параллельно происходят все необходимые приготовления для реального производства, а именно настройка оборудования и осуществления его пуско-наладочных работ, расчет потребного количества расходных материалов. Все это в конечном итоге приведет к сокращению длительности производственного цикла.

В процессе работы над новым изделием тяжело выявить возможные ошибки и недостатки, используя только компьютерную модель. Необходимо изготовить вначале прототип будущего изделия, позволяющий выявить и устранить ошибки, которые не всегда удается обнаружить в компьютерной модели. До появления технологий послойного синтеза на изготовление прототипов деталей могли уходить недели и месяцы, теперь прототип может быть создан в течение нескольких часов. С помощью прототипов деталей будущих изделий возможно проведение контрольной сборки изделия, оценка внешнего вида, проверка кинематики сочленяемых частей сборки.

Полученный прототип является основой (мас-тер-моделью) для изготовления литейной оснастки. Таким образом, оснастка изготавливается единожды, а не «штампуется» под каждую итерацию.

Заключительным этапом является получение отливок и осуществление проверки их геометрических параметров на координатно-измерительных машинах и измерительных станциях.

Благодаря итерационному подходу, применяемому на этапе компьютерного моделирования и этапе производства прототипа, появляется возможность сократить как материальные, так и финансовые затраты, так как самые ресурсоемкие этапы (изготовление оснастки и получение отливок) используются только один раз (см. рис. 3).

Немаловажным фактором является сокраще-

а б

Рис. 3. Алгоритмы литейных технологий а – метод проб и ошибок; б – усовершенствованный технологический процесс

ние сроков изготовления модельной оснастки, сроков производства пилотных опытных образцов и в некоторых случаях серийной продукции. Последние достижения позволили значительно расширить возможности аддитивных технологий по непосредственному созданию функциональных деталей из металла и получению новых конструкционных материалов с новыми уникальными свойствами. Аддитивные технологии имеют значительные перспективы с точки зрения охраны окружающей среды, в частности, эмиссии парниковых газов и теплового загрязнения. AF-технологии имеют огромный потенциал в деле уменьшения энергетических затрат на создание самых разнообразных видов продукции. AF-машины используются для получения: литейных моделей, мастер-моделей, литейных форм и литейной оснастки.

Следует отметить, что рассмотренная методика совершенствования технологического процесса производства деталей в многономенклатурном производстве была экспериментально апробирована на моделях машиностроительной и медицинской техники.

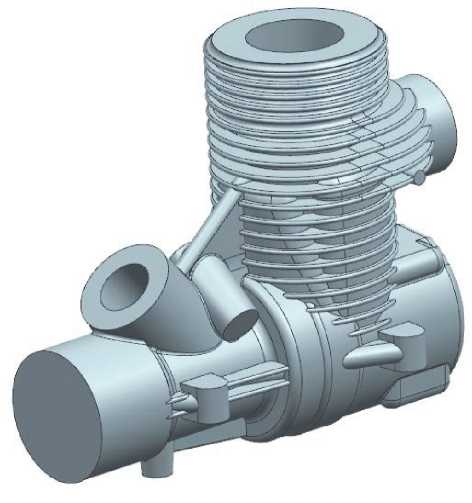

Экспериментальную апробацию разработанная методика проходила при изготовлении картера микро ДВС мощностью 2 л.с.

На основании технологии производства картера ДВС была подготовлена его компьютерная модель отливки в программном продукте NX 8.5 (рис. 4, 5).

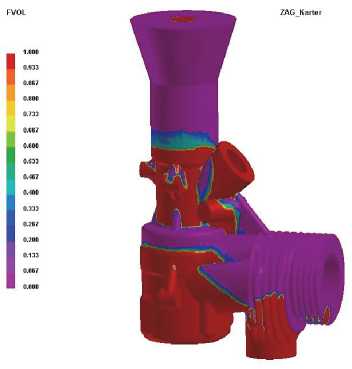

Для этапа CAE моделирования картера целесообразно использовать программный продукт

Рис. 4. Компьютерная модель картера ДВС

ProCAST, так как он позволяет качественно провести анализ деталей аэрокосмического назначения, деталей с тонкими стенками, тонкими ребрами, щелевыми каналами сложной формы – всем этим условиям удовлетворяет сложная пространственная геометрия нашей отливки. Алгоритм решателей системы ProCAST построен на методе конечных элементов (FEM), позволяющий более точно передать геометрию отливки.

Компьютерное моделирование литейного процесса позволило оптимизировать техноло-

Рис. 5. Сборка двигателя внутреннего сгорания

гию заливки картера двигателя, а именно позволило определить: теплофизические свойства материалов; граничные условия; физические и усадочные (теплофизические) свойства материала отливки; температуры точек солидус и ликвидус.

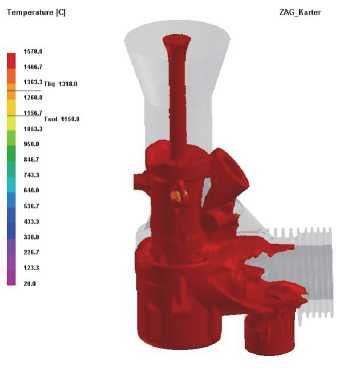

Было установлено, что скорость охлаждения расплава, геометрия отливки существенно влияют на тепло и массообмен, полноту протекания диффузионных процессов на фронте кристаллизации, что определяет фазовый состав сплава, распределение твердой фазы в интервале кристаллизации и температуру точки солидус. Результаты CAE моделирования представлены на рис. 6.

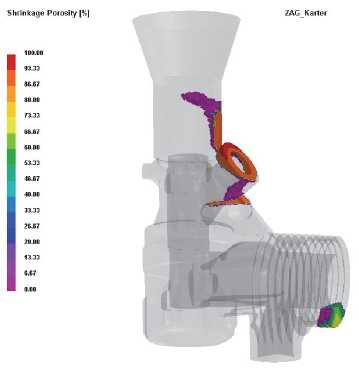

Следующим этапом является выращивание прототипа картера ДВС на 3D-принтере методом послойного синтеза.

Одними из преимуществ используемого 3D-принтера Objet Eden 350 (рис. 7) является: большая рабочая зона (350Ч350Ч200 мм), толщина слоя 16 мкм, обеспечивающая высокую точность, большой выбор материалов для создания прототипов.

Принцип выращивания основан на технологии PolyJet, которая заключается в послойном нанесении фотополимерных материалов на платформу с ульт-ратонким слоем, при последующем после каждого слоя отверждении материала ультрафиолетом. В результате получаем прототип картера ДВС (рис. 8).

Затем переходим к подготовке мастер-моде-ли для изготовления оснастки, а именно обрабатываем поверхность прототипа и формируем линии разъема, по которым, впоследствии, будет разрезаться силиконовая форма (рис. 9).

Линия разъема формы предусматривается для обеспечения возможности извлечения модели после изготовления формы. Разъем оформляется плоскостью, имеющей сложную простран-

а

б

в г

Рис. 6. Результаты CAE моделирования: а – распределение температуры сплава; б – распределение жидкой фракции сплава; в – распределение пустот в отливке; г – образование усадочных раковин при заливки картера

Рис. 7. 3D-принтер Objet Eden 350

ственную геометрию в зависимости от конфигурации отливки.

Проведенные экспериментальные исследования показали, что число отъемных частей должно быть минимальным; при массовом и серийном производстве, если нельзя изменить конструкцию отливки, их следует заменять стержнями.

Разъем формы должен быть таким, чтобы обеспечить удобный вывод газов из всех стержней, болванов и углубленных участков формы.

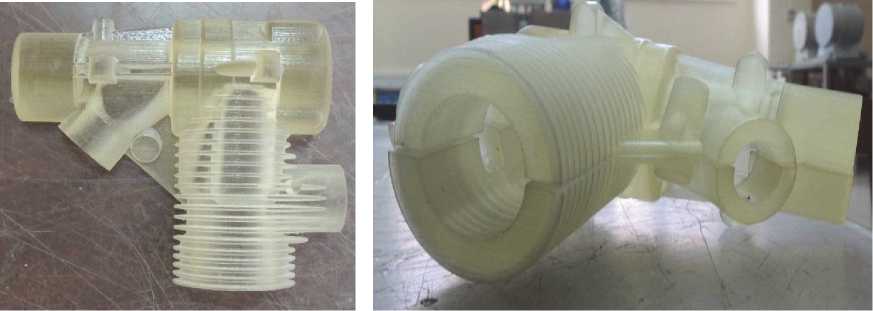

Силиконовая пресс-форма была подготовлена с использованием установки вакуумного литья полимерных материалов MTT C4/05 (рис. 10). Эта установка позволяет отливать детали сложной формы, экономит до 90% денежных затрат и затрат по времени, в отличие от изготовления прототипа при использовании традиционных технологий.

Изготовление деталей по технологии литья в эластичные формы заключается в точнейшем копировании модели. Форма изготавливается заливкой модели силиконом. Потом по поверхности разъема форма надрезается и модель удаляется из силиконовой формы (рис. 11).

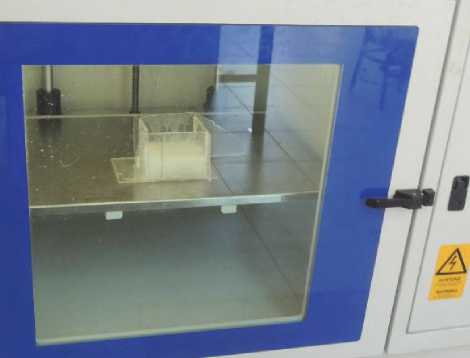

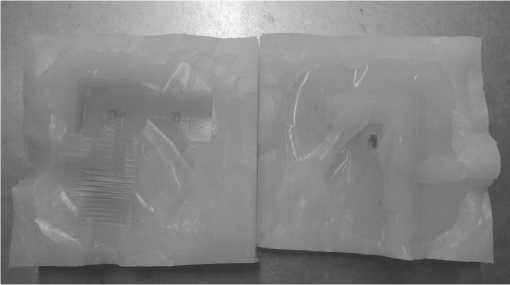

По изготовленной оснастки были получены восковые модели картера двигателя (рис. 12).

Рис. 8. Прототип картера ДВС

Рис. 9. Формирование поверхности разъема

г

Рис. 10. Установка вакуумного литья полимерных материалов MTT C4/05

Рис. 11. Силиконовая оснастка

Заключительным этапом является процесс заливки алюминиевого сплава в гипсовые формы. В гипсовых формах получают мелкие и средние отливки массой в несколько десятков килограммов и длиной до 2—3 м. Гипсовые формы не коробятся при заливке, Поэтому точность получаемых в них отливок выше, чем в более дорогих керамических формах. Выход годного металла несколько больше, чем при литье в песчано-глинистые формы.

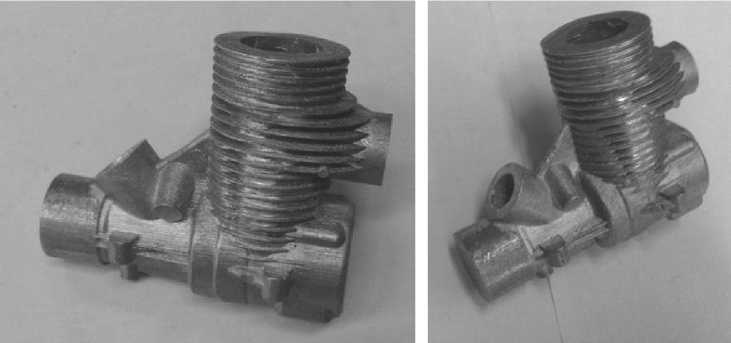

Модель отлитого картера двигателя внутреннего сгорания из алюминиевого сплава представлена на рисунке 13.

Целесообразно отметить достоинства и недостатки технологии быстрого прототипирования, которая легка в основу разработанной методики совершенствования технологических процессов в многономенклатурном производстве. Среди недостатков необходимо отметить высокую сто- имость оборудования и материалов. У недорогих 3D-принтеров основной недостаток заключается в точности и качестве поверхности. В связи с тем, что выращенный на 3D принтере прототип состоит из определенного числа слоев заданной высоты, напрашивается еще один недостаток – это ступенчатость поверхностей.

Технология быстрого прототипирования обладает рядом преимуществ:

-

- можно быстро и просто создать прототип какого-либо изделия, опытный образец или серийное изделие, изготовление которого традиционными методами может занять от нескольких месяцев до года;

-

- делается возможным найти решение задач сложной пространственной формы;

-

- аддитивные технологии имеют значительные перспективы с точки зрения охраны окружающей среды, в частности, эмиссии парниковых газов и теплового загрязнения;

-

- AF-технологии имеют огромный потенциал в деле уменьшения энергетических затрат на создание самых разнообразных видов продукции;

-

- технология быстрого прототипирования позволяет значительно сократить материальные затраты.

Резюмируя, можно сказать, что совершенствование технологического процесса производства картера двигателя внутреннего сгорания, позволило изготовить отливку картера с приме-

Рис. 12. Восковая модель картера ДВС

Рис. 13. Модель картера ДВС из алюминиевого сплава

нением современных прогрессивных подходов и современного оборудования, тем самым обеспечив конкурентоспособность выпускаемой продукции. Методика совершенствования ТП позволи- ла сократить финансовые, материальные и временные ресурсы на производство изделия, что было экспериментально доказано при изготовлении картера ДВС.

MULTIPRODUCT MANUFACTURE PROCESS IMPROVEMENT