Совершенствование технологической схемы установки низкотемпературной изомеризации лёгкой бензиновой фракции

Автор: Потапов М.С., Попов С.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 1 (99) т.86, 2024 года.

Бесплатный доступ

Процессы изомеризации парафиновых углеводородов обеспечивают снижение содержания ароматических и низкооктановых углеводородов в автомобильных бензинах. Октановое число товарного изомеризата во многом зависит от чёткости разделения компонентов реакционной массы изомеризации и степени рециркуляции не превращенных парафиновых углеводородов нормального строения. В реакционной массе технологической установки низкотемпературной изомеризации лёгкой бензиновой фракции ПГИ-ДИГ вместе с целевыми продуктами содержатся низкоразветвленные и нормальные углеводороды, в частности в промышленном изомеризате присутствует до 12%масс. н-пентана, ухудшающего качество товарного изомеризата из-за его низкого октанового числа (ОЧИ=61,7). Одним из потоков технологической схемы, формирующим поток изомеризата с установки, является дистиллят колонны деизогексанизатора, содержание н-пентана в котором составляет до 14,6%масс. поэтому в промышленных условиях целесообразно его извлечение из дистиллята деизогексанизатора с последующим рециркулированием в сырьевой поток. В работе предлагается изменение технологической схемы установки низкотемпературной изомеризации с целью максимального извлечения сырьевых углеводородов из стабильного изомеризата путём включения в неё системы из двух дополнительных ректификационных колонн Сдоп и ДП. Исследования выполнены с использованием моделирующей программы Honeywell Unisim Design. Выполненными расчётами показаны целесообразные технологические режимы работы и конструкционные параметры колонн: колонна Сдоп содержит 61 трех-поточные клапанные тарелки, давление в колонне Рниз = 245кПа и Рверх = 196кПа, температура Треб = 81,7 °С и Тконд = 47,9 °С; колонна ДП имеет 60 двух-поточных клапанных тарелок, давление Рниз= 400кПа и Рверх = 200кПа, температура Треб = 83,4 °С и Тконд = 45,5 °С. В предложенной технологической схеме обеспечивается практически полное извлечение н-пентана (99,9 %мас.) из стабильного изомеризата с одновременным увеличением его октанового числа на 2 пункта.

Изомеризация, октановое число, колонна деизогексанизатор, ректификационная колонна, моделирование

Короткий адрес: https://sciup.org/140305677

IDR: 140305677 | УДК: 662.754:66.011 | DOI: 10.20914/2310-1202-2024-1-258-264

Текст научной статьи Совершенствование технологической схемы установки низкотемпературной изомеризации лёгкой бензиновой фракции

В различных технологических процессах, обеспечивающих снижение содержания ароматических и низкооктановых углеводородов в автомобильных бензинах, значительное место занимают процессы изомеризации парафиновых углеводородов. Изомеризаты – важные компоненты при производстве экологически чистых автомобильных бензинов, повышающие их детонационную стойкость, а также уменьшающие чувствительность между октановыми числами по исследовательскому и моторному методам [1–4].

Октановое число товарного изомеризата во многом зависит от чёткости разделения компонентов реакционной массы изомеризации и степени рециркуляции не превращенных парафиновых углеводородов нормального строения [5– 7]. Разделение низко- и высокооктановых компонентов изомеризата затруднено из-за их достаточно близких температур кипения, при этом в промышленных условиях используются как традиционные ректификационные, так и гибридные системы дистилляции / адсорбции.

Дистилляционные технологии характеризуются достаточно высокими капитальными затратами при разделении компонентов смеси из-за малой разницы температур кипения между линейными и разветвлёнными алканами. В работе [8] описывается реконструкция ректификационной колонны деизогексанизатора (ДИГ), в которой для повышения качества изомеризата вывод его компонентов осуществляется четырьмя потоками: сверху колонны – пентаны, боковые погоны – высооктановые и низкоооктановые изогексаны (направляются на рециркуляцию), углеводороды С 7+ – кубовый остаток колонны.

В патенте [9] предлагается обеспечить предварительное разделение сырья изомеризации на два потока – пентановую и гексановую фракции, которые направляются раздельно в два работающих параллельно реактора, далее происходит объединение реакционных масс и их направление общим потоком в колону ректификации для разделения компонентов изомеризации и рециклов.

Для изомеров гексана в исследовании [10] показана возможность их селективного разделения с использованием мембранных металлоорганических структур путём молекулярного просеивания на Cu-МО4-TPA.

В ряде исследований в качестве альтернативы ректификации изомеризата предлагается использование адсорбционной технологии. В частности, моделирование адсорбции проведено в [11] с целью определения наиболее оптимальной для рассматриваемого процесса комбинации цеолитных адсорбентов (Бета и 5А).

Адсорбционное разделение компонентов изомеризата рассматривается в работе [12], показано эффективное отделение высокооктановых от низкооктановых углеводородов и проводится сравнение адсорбционного и ректификационного разделений.

Цель работы – изменение технологической схемы установки низкотемпературной изомеризации лёгкой бензиновой фракции (на примере типовой установки ПГИ-ДИГ) с целью повышения октанового числа товарного продукта и максимального извлечения из стабильного изомеризата низкоразветвленных и n-С 5 углеводородов с их последующей рециркуляцией в сырьевой поток реакторов изомеризации.

Методы

На рисунке 1 показана схема потоков колонны деизогексанизатора (ДИГ) установки низкотемпературной изомеризации лёгкой бензиновой фракции (ПГИ-ДИГ).

Стабильный изомеризат

Stable isomerizate

Боковой погон

Side shoulder strap

Колонна ДИГ DIH kolonnc

Кубовый продукт [ Дистиллят

Cubic residue I Distillate

Смешение

Mixing

Изомеризат с установки

I Isomerizate

\/ from the installation

Рисунок 1. Схема потоков колонны деизогекса-низатора ДИГ

Figure 1. Flow diagram of the column of the deisohexanizer DIH

В колонне деизогексанизации ДИГ происходит отделение углеводородов 2,2 – диме-тилбутана и 2,3 – диметилбутана от других изомеров С 6 и более тяжелых компонентов, содержащихся в стабильном изомеризате. Низкооктановые метилпентаны и н-гексан выводятся из колонны ДИГ боковым погоном и в качестве рециклового потока возвращаются в сырьевую емкость секции изомеризации, где смешиваются со стабильным гидрогенизатом. Балансовое количество верхнего продукта (дистиллята) колонны ДИГ объединяется с нижним продуктом (кубовым остатком) колонны.

Объединенный продукт после охлаждения выводится с установки в качестве товарного продукта (изомеризата).

Potapov M.S. et al Proceedings of VSUET, 2024, vol. 86, no. 1, pp. 258-264

В составе промышленного стабильного изомеризата содержится до 12 % масс. н-пентана, ухудшающего качество изомеризата из-за его низкого октанового числа (ОЧИ = 61,7) и вместе с тем являющегося сырьём секции изомеризации. Как отмечено выше, одним из потоков, формирующим поток стабильного изомеризата с установки, является дистиллят колонны ДИГ. Его усредненный состав показан в таблице 1. Видно, что возможное содержание н-пентана составляет величину порядка 14,6 % масс. Следовательно, целесообразно его максимальное извлечение из дистиллята колонны ДИГ с последующим рециркулированием малоразветвленных и н-С 5 углеводородов.

Исследования выполнены в моделирующей среде Honeywell UniSim Design. Термодинамические свойства потоков углеводородов рассчитывались по методу Пенга-Робинсона [13–20].

Для оценки возможности максимального извлечения н-пентана из верхнего продукта колонны ДИГ рассматривали различные варианты его ректификационного выделения с использованием сложных колонн и каскада колон в качестве оптимального аппаратурного оформления процесса.

Выполненными расчетами установлено, что для достижения практически полного извлечения н-пентана, находящегося в верхнем продукте колонны ДИГ, сначала необходимо извлечь н-пентан и изопентан из легкого изомеризата ДИГ, а затем направить поток в дополнительную колонну депентанизации.

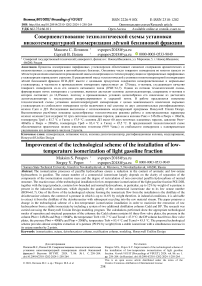

На рисунке 2 представлен вариант технологической схемы с включением в ее состав дополнительных ректификационной колонны Сдоп и колонны депентанизации ДП .

Таблица 1.

Table 1.

Состав дистиллята колонны ДИГ

The composition of the distillate of the DIH column

|

Наименование компонента Name of the component |

Содержание компонента, масс. доля Component content, mass fraction |

ОЧИ | RON |

|

Изобутан | Isobutane |

0,019704 |

101,1 |

|

н-Бутан | n-Butane |

0,005325 |

93,6 |

|

Изопентан | Isopentane |

0,400478 |

92,3 |

|

н-Пентан | n-Pentane |

0,145970 |

61,7 |

|

Циклопентан | Cyclopentane |

0,028576 |

101 |

|

2-метилпентан | 2-methylpentane |

0,039240 |

73,4 |

|

3-метилпентан | 3-methylpentane |

0,002335 |

74,5 |

|

2,2 – диметилбутан | 2,2 – dimethylbutane |

0,319221 |

91,8 |

|

2,3 – диметилбутан | 2,3 – dimethylbutane |

0,039151 |

103,5 |

|

Всего | Total |

1,000000 |

- |

Рисунок 2. Фрагмент измененной технологической схемы с включением дополнительных ректификационных колонн Сдоп и ДП

Figure 2. A fragment of the modified technological scheme with the inclusion of additional rectification columns Cadd and DP

Колонна Сдоп расположена после деизо-гексанизатора, а в качестве её питания поступает балансовое количество верхнего продукта ДИГ. В колонне Сдоп происходит отделение бутанов, изопентана и н-пентана от других изомеров (2,2 – диметилбутан; 2,3 – диметилбутан), которые выводятся кубовым остатком на смешение со стабильным изомеризатом установки. В колонну ДП в качестве питания поступает поток бутанов и пентанов с верха Сдоп .

При моделировании использовались следующие конструкционные и режимные параметры колонны Сдоп : число тарелок N Т = 61; тарелка питания N пит = 25; эффективность контактного устройства 0,8; температура в конденсаторе Т конд = 47,8 °С, температура в ребойлере Т реб = 81,7 °С, давление Р верх = 196,1 кПа, Р низ = 245,2 кПа. Расход легкого изомеризата – 31250 кг/ч.

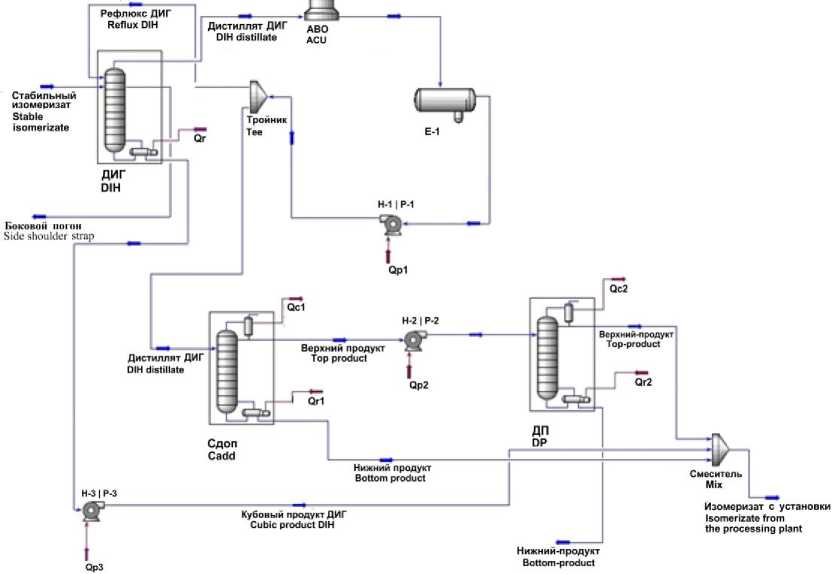

Значения рассчитанных технологических параметров и компонентный состав потоков колонны Сдоп приведены в таблице 2. График изменения температурного профиля по высоте колонны показан на рисунке 3. Конструкционные параметры колонны Сдоп сведены в таблицу 3.

При моделировании работы колонны ДП использовались следующие конструкционные параметры: число тарелок N Т = 60; тарелка питания N пит = 24; эффективность контактного устройства 0,8.

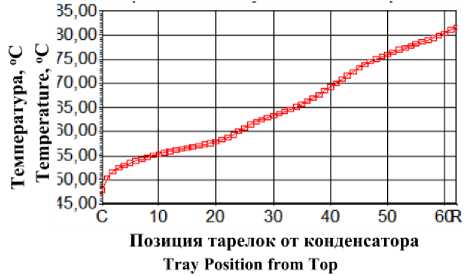

Значения рассчитанных технологических параметров и компонентный состав потоков колонны ДП приведены в таблице 4. График изменения температурного профиля по высоте колонны показаны на рисунке 4. Конструкционные параметры сведены в таблице 5.

Таблица 2.

Значения технологических параметров (а) и компонентный состав (b) потоков колонны Сдоп Table 2.

Values of technological parameters (a) and component composition (b) of Саdd column flows

|

Название потока | Stream Name |

Дистиллят ДИГ DIH distillate |

Нижний продукт Bottom product |

Верхний продукт Top product |

|

Доля паровой фазы | Vapour / Phase Fraction |

0,0000 |

0,0000 |

0,0000 |

|

Температура, °С | Temperature, °С |

65,00 |

81,69 |

47,88 |

|

Давление, кРа | Pressure, kРа |

392,3 |

245,2 |

196,1 |

|

Молярный поток, кмоль/ч | Molar Flow, kmole/h |

404,0 |

173,4 |

230,6 |

|

Массовый поток, кг/ч | Mass Flow, kg/h |

3,125 e + 004 |

1,475 e + 004 |

1,650 e + 004 |

|

Объёмный расход, м3/ч | Std Ideal Lig Vol Flow, m3h |

48,88 |

22,40 |

26,49 |

|

Молярная энтальпия, кДж/кгмоль | Molar Enthalpy, kJ/kgmole |

-1,819 e + 005 |

-1,948 e + 005 |

-1,731 e + 005 |

|

Молярная энтропия, кДж/кгмоль°С | Molar Entropy, kJ/kgmоlе°С |

61,51 |

37,97 |

66,77 |

|

Тепловой поток, кДж/ч | Heat Flow, kJ/h |

-7,349 e + 007 |

-3,377 e + 007 |

-3,991 e + 007 |

(а)

|

Название углеводорода The Name of the hydrocarbon |

Дистиллят ДИГ масс. доля DIH distillate mass fractions |

Нижний продукт масс. доля Bottom product mass fraction |

Верхний продукт масс. доля Top product mass fraction |

|

Изобутан | i-Butane |

0,019704 |

0,000000 |

0,034522 |

|

н-Бутан | n-Butane |

0,005325 |

0,000000 |

0,009330 |

|

Изопентан | Isopentane |

0,400478 |

0,000000 |

0,701658 |

|

н-Пентан | n-Pentane |

0,145970 |

0,001800 |

0,254393 |

|

Циклопентан | Cyclopentane |

0,028576 |

0,066492 |

0,000062 |

|

2-метилпентан | 2-methylpentane |

0,039240 |

0,091418 |

0,000000 |

|

3-метилпентан | 3-methylpentane |

0,002335 |

0,005439 |

0,000000 |

|

2,2 – диметилбутан | 2,2 – dimethylbutane |

0,319221 |

0,743641 |

0,000035 |

|

2,3 – диметилбутан | 2,3 – dimethylbutane |

0,039151 |

0,091209 |

0,000000 |

|

Итого | Total |

1,000000 |

1,000000 |

1,000000 |

Рисунок 3. График изменения температуры по высоте колонны Сдоп (распечатка в моделирующей программе)

Figure 3. Graph of temperature changes in the height of the Саdd column (printout in the modeling program)

Таблица 3.

Параметры колонны Сдоп

Table 3.

Parameters of the Cad d column

|

Тип тарелки | Internals |

Клапанные Valve |

|

Диаметр, м | Diameter, m |

3,353 |

|

Max затопление, % | Max Flooding, % |

82,80 |

|

Х-поверхность, м2 | X-Area, m2 |

8,829 |

|

Высота, м | Height, m |

37,19 |

|

ДельтаР, кРа | DеltаР, kРа |

49,66 |

|

Поточность | Number of Flow Paths |

3 |

|

Длина потока, мм | Flow Length, mm |

939,8 |

|

Ширина потока, мм | Flow Width, mm |

2818 |

|

Max DP/тарелка, кПа | Max DP/Tray, kРа |

0,843 |

|

Расстояние между тарелками, мм Tray Spacing, mm |

609,6 |

|

Общая длина слива, мм Total Weir Length, mm |

7923 |

|

Высота слива, мм | Weir Heigth, mm |

50,80 |

|

Активная поверхность, м2 Active Area, m2 |

7,944 |

|

Свободное сечение, м2 | Hole Area, m2 |

1,216 |

Таблица 4.

Значения технологических параметров (а) и компонентный состав (b) потоков колонны ДП

Table 4.

Values of technological parameters (a) and component composition (b) of DP column flows

|

Название потока | Stream Name |

Дистиллят Сдоп Саdd distillate |

Нижний-продукт Bottom product |

Верхний-продукт Top product |

(а) |

|

Доля паровой фазы | Vapour / Phase Fraction |

0,0000 |

0,0000 |

0,0000 |

|

|

Температура, °С | Temperature, °С |

48,09 |

83,38 |

45,45 |

|

|

Давление, кРа | Pressure, kРа |

496,1 |

400,0 |

200,0 |

|

|

Молярный поток, кмоль/ч | Molar Flow, kmole/h |

230,6 |

58,55 |

172,0 |

|

|

Массовый поток, кг/ч | Mass Flow, kg/h |

1,650 e + 004 |

4225 |

1,227 e + 004 |

|

|

Объёмный расход, м3/ч | Std Ideal Lig Vol Flow, m3/h |

26,49 |

6,709 |

19,78 |

|

|

Молярная энтальпия, кДж/кгмоль Molar Enthalpy, kJ/kgmole |

-1,730 e + 005 |

-1,629 e + 005 |

-1,747 e + 005 |

|

|

Молярная энтропия, кДж/кгмоль°С Molar Entropy, kJ/kgmоlе°С |

66,81 |

106,6 |

52,71 |

|

|

Тепловой поток, кДж/ч | Heat Flow, kJ/h |

-3,989 e + 007 |

-9,536 e + 006 |

-3,005 e + 007 |

|

Название углеводорода The Name of the hydrocarbon |

Дистиллят Сдоп масс. доля Саdd distillate mass fractions |

Нижний-продукт масс. доля Bottom-product mass fraction |

Верхний-продукт масс. доля Top-product mass fraction |

|

Изобутан | i-Butane |

0,034522 |

0,000000 |

0,046272 |

|

н-Бутан | n-Butane |

0,009330 |

0,000000 |

0,012506 |

|

Изопентан | Isopentane |

0,701658 |

0,013522 |

0,935866 |

|

н-Пентан | n-Pentane |

0,254393 |

0,986098 |

0,005356 |

|

Циклопентан | Cyclopentane |

0,000062 |

0,000243 |

0,000000 |

|

2-метилпентан | 2-methylpentane |

0,000000 |

0,000000 |

0,000000 |

|

3-метилпентан | 3-methylpentane |

0,000000 |

0,000000 |

0,000000 |

|

2,2 – диметилбутан | 2,2 – dimethylbutane |

0,000035 |

0,000137 |

0,000000 |

|

2,3 – диметилбутан | 2,3 – dimethylbutane |

0,000000 |

0,000000 |

0,000000 |

|

Итого | Total |

1,000000 |

1,000000 |

1,000000 |

Позиция тарелок от конденсатора

Tray Position from Top

Рисунок 4. График изменения температуры по высоте колонны ДП (распечатка в моделирующей программе) Figure 4. Graph of temperature changes in the height of the DP column (printout in the modeling program)

Таблица 5.

Параметры колонны ДП

Table 5.

Parameters of the DP column

|

Тип тарелки | Internals |

Клапанные Valve |

|

Диаметр, м | Diameter, m |

3,200 |

|

Max затопление, % | Max Flooding, % |

81,01 |

|

Х-поверхность, м2 | X-Area, m2 |

8,044 |

|

Высота, м | Height, m |

36,58 |

|

ДельтаР, кРа | DеltаР, kРа |

41,18 |

|

Поточность | Number of Flow Paths |

2 |

|

Длина потока, мм | Flow Length, mm |

1207 |

|

Ширина потока, мм | Flow Width, mm |

2746 |

|

Max DP/тарелка, кПа | Max DP/Tray, kРа |

0,823 |

|

Расстояние между тарелками, мм Tray Spacing, mm |

609,6 |

|

Общая длина слива, мм | Total Weir Length, mm |

5007 |

|

Высота слива, мм | Weir Heigth, mm |

50,80 |

|

Активная поверхность, м2 | Active Area, m2 |

6,627 |

|

Свободное сечение, м2 | Hole Area, m2 |

1,014 |

Из таблицы 4b видно, что при предлагаемых параметрах работы колонн Сдоп и ДП содержание н-пентана в дистилляте колонны ДП составит величину не более 0,54 % масс. (в дистилляте

ДИГ «типовой» технологической схемы ПГИ-ДИГ, входящим в товарный изомеризат, было 14,6 % масс.), а в кубовом продукте содержание изопентана – не более 1,35 % масс.

Таким образом, появляется возможность практически весь н-пентан из стабильного изомеризата кубовым продуктом колонны ДП направить на блок подготовки сырья, а далее объединённым сырьем в реакторный блок секции изомеризации.

Следует также отметить, что заметным положительным эффектом включения в существующую технологическую схему двух дополнительных колонн Сдоп и ДП является увеличение октанового числа изомеризата на 2 пункта до значения 90 пунктов по исследовательскому методу.

Заключение

Анализ работы промышленной установки низкотемпературной изомеризации показал, что присутствует потенциальная возможность извлечения и рециркулирования низкоразветвлен-ных углеводородов из стабильного изомеризата в сырьевую емкость перед реакторами изомеризации. Выполненными расчётами показано, что достигается степень извлечения н-пентана 99,9 %масс. Расчётный эффект от предложенного технологического решения в виде увеличения ОЧИ изомеризата составил 2,0 пункта. Такое увеличение октанового числа товарного продукта установки позволит предприятию получить заметную экономическую выгоду.

Представленное технологическое решение позволяет вести процесс эффективнее с точки зрения максимального использования потенциала проведения реакции изомеризации и разделения её продуктов.

Список литературы Совершенствование технологической схемы установки низкотемпературной изомеризации лёгкой бензиновой фракции

- Aguilera R.C., Yu W., Rodríguez J.T., Mosqueda M.E.A. et al. Comparative analysis on nonlinear models for ron gasoline blending using neural networks // Fractals. 2017. V. 25. №. 06. P. 1750064.

- Veza I., Afzal, A., Mujtaba, M.A., Hoang, A.T. et al. Review of artificial neural networks for gasoline, diesel and homogeneous charge compression ignition engine // Alexandria Engineering Journal. 2022. V. 61. №. 11. P. 8363-8391.

- Шакун A.H., Фёдорова М.Л. Эффективность различных типов катализаторов и технологий изомеризации легких бензиновых фракций // Катализ в промышленности. 2014. №. 5. С. 29-37.

- Awan Z.H., Kazmi B., Hashmi S., Raza F. et al. Process system engineering (PSE) analysis on process and optimization of the isomerization process // Iranian Journal of Chemistry and Chemical Engineering. 2021. V. 40. №. 1. P. 289–302.

- Osman W.S., Fadel A.E., Salem S.M., Shoaib A.M. et al. Optimum Design of Naphtha Recycle Isomerization Unit with Modification by Adding De-Isopentanizer // Processes. 2023. V. 11. №. 12. P. 3406. doi: 10.3390/pr11123406

- Anugraha R.P., Renanto R., Maulana R.A., Kusumo R.D. et al. Techno-economical study on the production of high octane gasoline in light naphtha plant // Journal of Chemical Technology and Metallurgy. 2024. V. 59. №. 1. P. 81–86.

- Shehata W.M., Mohamed M.F., Gad F.K. Monitoring and modelling of variables affecting isomerate octane number produced from an industrial isomerization process // Egyptian journal of petroleum. 2018. V. 27. №. 4. P. 945–953.

- Лебедев Ю.Н., Ратовский Ю.Ю. Реконструкция установок изомеризации // Химия и технология топлив и масел. 2010. № 4. С. 29–30.

- Пат. № 2680377, RU, C07C 5/22, 9/12, 9/16. Способ разделения бензиновых фракций в процессе изомеризации / Мнушкин И.А. № 2018132218; Заявл. 10.09.2018; Опубл. 20.02.2019, Бюл. № 5.

- Chen R., Zheng F., Li J., Liu Y. et al. Aperture Fine‐Tuning in Cage‐Like Metal–Organic Frameworks via Molecular Valve Strategy for Efficient Hexane Isomer Separation // Small Structures. 2024. V. 5. №. 1. P. 2300302. doi: 10.1002/sstr. 202300302

- Anugraha R.P., Maulana R.A., Kusumo R.D. et al. Cost And Product Optimization of Upgrading Light Naphtha Using Pressure Swing Adsorption Method by Aspen Adsorption Simulation // Journal of Advanced Research in Fluid Mechanics and Thermal Sciences. 2022. V. 100. № 2. P. 198–210.

- Muhammed T., Tokay B., Conradie A. Raising the Research Octane Number using an optimized Simulated Moving Bed technology towards greater sustainability and economic return // Fuel. 2023. V. 337. P. 126864. doi: 10.1016/j.fuel.2022.126864

- Казанцев Е.О. Аналитический обзор катализаторов изомеризации легкой бензиновой фракции // Вестник магистратуры. 2019. №. 1-2 (88). С. 17-22.

- Икрянников Е.А., Анищенко О.В. Повышение производительности блока гидроочистки сырья на установках изомеризации бензиновых фракций // Вестник магистратуры. 2020. №. 5-3 (104). С. 143-147.

- Ким Т.В., Леденев С.М. Вариант совершенствования процесса изомеризации легкой бензиновой фракции // Научно-технический прогресс: актуальные и перспективные направления будущего. 2017. С. 53-53.

- Лихачева Н.А., Митрофанова В.В., Шарипова Г.В., Аминова Э.К. Основные направления развития процесса изомеризации // Электронный научный журнал Нефтегазовое дело. 2021. №. 1. С. 60-79.

- Saginayev A., Dosmurzina E., Apendina A., Dossanova B. et al. Development of individual approaches to the use of the gasoline fraction as a raw material for the process of hydrocatalytic isomerization // Materials Science for Energy Technologies. 2023. V. 6. P. 158-165.

- Demikhova N.R., Rubtsova M.I., Vinokurov V.A., Glotov A.P. Isomerization of xylenes (a review) // Petroleum Chemistry. 2021. V. 61. №. 11. P. 1158-1177.

- Wang Z., Herbinet O., Cheng Z., Husson B. et al. Experimental investigation of the low temperature oxidation of the five isomers of hexane // The Journal of Physical Chemistry A. 2014. V. 118. №. 30. P. 5573-5594.

- Wang H., Ricardez-Sandoval L.A. Dynamic optimization of a pilot-scale entrained-flow gasifier using artificial recurrent neural networks // Fuel. 2020. V. 272. P. 117731.