Совершенствование технологии корундовых бронематериалов, модифицированных добавками эвтектического состава

Автор: Головко В.В., Сажнев М.П., Макаров Н.А.

Журнал: Вестник Бурятского государственного университета. Химия. Физика @vestnik-bsu-chemistry-physics

Статья в выпуске: 2, 2025 года.

Бесплатный доступ

В работе приведены данные исследований порошков трех составов, полученных методом лазерной абляции. Смесь оксидов алюминия Al2O3 и циркония ZrO2 в разных соотношениях — 10, 20 и 30 масс. % соответственно. Прекурсоры были исследованы методами СЭМ, РФА и БЭТ. Отформованные изделия обжигались при температурах от 1500 ℃ до 1600 ℃. Получены основные характеристики готовой керамики: плотность, пористость и предел прочности на изгиб. Среди образцов каждого состава отобран экземпляр с лучшим показателем прочности на изгиб, для исследования микроструктуры методом СЭМ. На основе проведенных исследований определены влияние добавки диоксида циркония на фазовый состав, механические свойства корундовой бронекерамики, а также оптимальные технологические параметры синтеза.

Оксид циркония, оксид алюминия, корунд, эвтектическая добавка, прочность, керамика, бронекерамика, технология бронематериалов

Короткий адрес: https://sciup.org/148331955

IDR: 148331955 | УДК: 621.762 | DOI: 10.18101/2306-2363-2025-2-17-28

Текст научной статьи Совершенствование технологии корундовых бронематериалов, модифицированных добавками эвтектического состава

Использование оксида алюминия распространено во многих технологиях изготовления керамических изделий. Свойства получаемых материалов можно регулировать с помощью добавок, влияющих на структуру материала. С учетом доступности и низкой себестоимости основного компонента — оксида алюминия — разработано много составов, применяемых в различных областях, например, бронекерамика, микроэлектроника, биоимпланты [1–3]. Важным критерием материала, подбираемого для создания бронеэлементов, является твердость. Ко- рунд имеет значение 9 по шкале Мооса. Данный параметр связан со структурой (тригональная сингония, пространственная группа R3̅c) [4]. Керамика на основе оксида алюминия эффективна для использования в химически агрессивных средах и в условиях высоких температур [6]. Примером изделий, созданных из составов с основой из оксида алюминия, могут послужить протезы c добавлением циркония, что обусловлено их высокой биосовместимостью, абразивные материалы, некоторые электронные компоненты (подложки и изоляторы), бронеэле-менты, бронежилеты, огнеупоры, сопла ракетных двигателей, лопатки турбин авиадвигателей, обтекатели и тепловые экраны, использующиеся в ракетостроении и авиации [6–9].

Керамические виды брони становятся довольно распространенными. Хорошими механическими показателями обладает броня, состоящая из карбида брома, предел прочности при изгибе 480 Мпа, твёрдость по Виккерсу 49,1 ГПа. Из нее изготавливают бронежилеты для высшего состава военнослужащих. Недостатком является высокая стоимость, поскольку цена за одно и то же изделие может быть выше в 15 раз по сравнению с броней, сделанной из алюмооксидной керамики [10]. Бронеэлементы на основе оксида алюминия обладают следующими характеристиками: твердостью до 20 ГПа по Виккерсу и пределом прочности при изгибе до 450 МПа, в зависимости от технологии изготовления [11; 12]. Существенным недостатком корундовой керамики с высоким содержанием глинозема является высокая температура спекания, составляющая порядка 1700– 1800° С. Добиться снижения температуры спекания и улучшения характеристик можно за счет использования добавок. Введение дополнительных компонентов может улучшить физико-механические характеристики конечного изделия за счет лучшего контроля получения конечной структуры. Примером такого метода может послужить использование добавок для увеличения трещиностойкости материала без снижения твердости [13].

Использование добавок основывается на механизмах изменения микроструктуры материала, например, ограничение роста зерен или образование стеклофа-зы. К распространенным добавкам можно отнести оксиды циркония, иттрия или марганца. Также их можно использовать вместе для создания эвтектических составов [14]. Образование упрочняющих фаз положительно сказывается на баллистической устойчивости бронеэлементов (увеличение прочности на изгиб составляет 600–800 МПа). Применение модифицирующих добавок является актуальным методом для контролируемого изменения свойств бронекерамики, например, повышение баллистической эффективности устойчивости к многократным ударным воздействиям [15].

Цель работы: исследование влияния добавки диоксида циркония ZrO2 на фазовый состав и механические свойства корундовой бронекерамики. Изучение свойств готовой керамики из оксидов алюминия и циркония, полученных методом лазерной абляции.

Объекты и методы исследования

В качестве исходного сырья использовался порошок, полученный методом лазерной абляции. Лазерная абляция — это процесс испарения и диспергирования материала с поверхности мишени под воздействием импульсного лазерного излучения. Полученные наночастицы конденсируются в виде порошка, который состоит из смеси оксидов — Al₂O₃ и ZrO₂. Химический состав и наименование образцов представлены в таблице 1.

Таблица 1

|

Наим е но в а ние |

Состав, мас. % |

|

Al-Zr-1 0 |

Al2O3 — 90; ZrO2 — 10 |

|

Al-Zr-20 |

Al2O3 — 80; ZrO2 — 20 |

|

Al-Zr-30 |

Al2O3 — 70; ZrO2 — 30 |

С ос т а в ы смесей полученных методом лазерной абляци и

И с с ле довани е у д ельн ой поверхности порошков проводилось по ме т од у Брунау-эра — Эммета — Те лл е ра. В таблице 2 представлены результаты БЭ Т .

Результаты БЭТ

Таблица 2

|

Наим е но в а ние |

Sуд, м /г |

|

Al-Zr- 1 0 |

81,48 ± 0,11 |

|

Al-Zr- 2 0 |

79,87 ± 0,10 |

|

Al-Zr- 3 0 |

73,73 ± 0,12 |

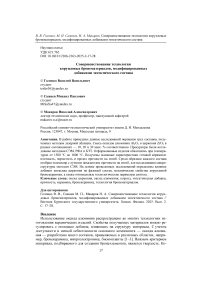

И с с ле довани е с ос т ава прекурсоров проводилось методом РФА. Н а ри су нк е 1 и зоб р а жены р езу льт ат ы Р ФА пре ку рсоров .

|

_ ^w^j _ *^***^^ 1,1, |

---- AI-Zr-30 Al-Zr-20 | Al-Zr-IO О gamma-Aluminum Oxide | Zirconium Oxide |

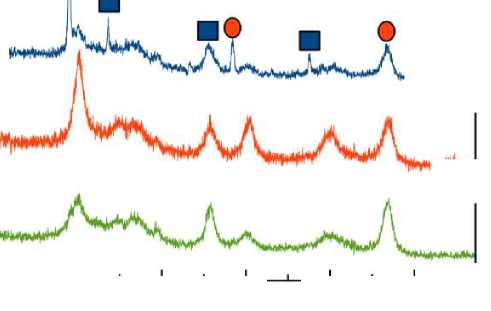

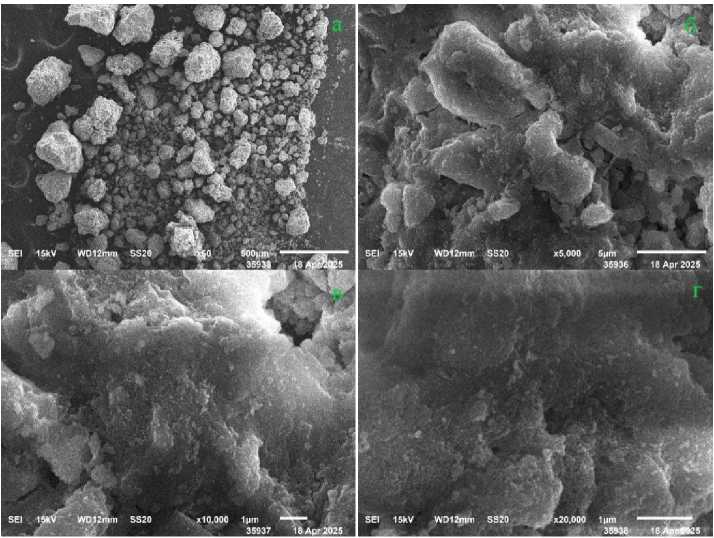

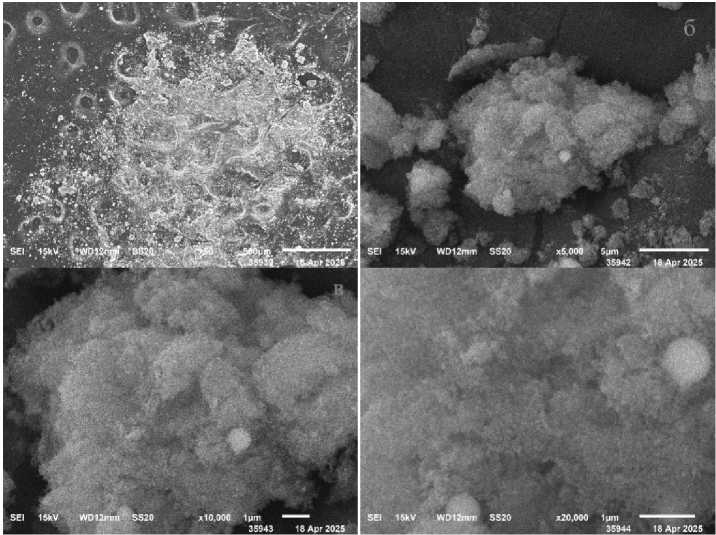

Рис. 2. Микроструктуры образца Al-Zr-10. Увеличение: х50 (a), x5000 (б), x10000 (в), x20000 (г)

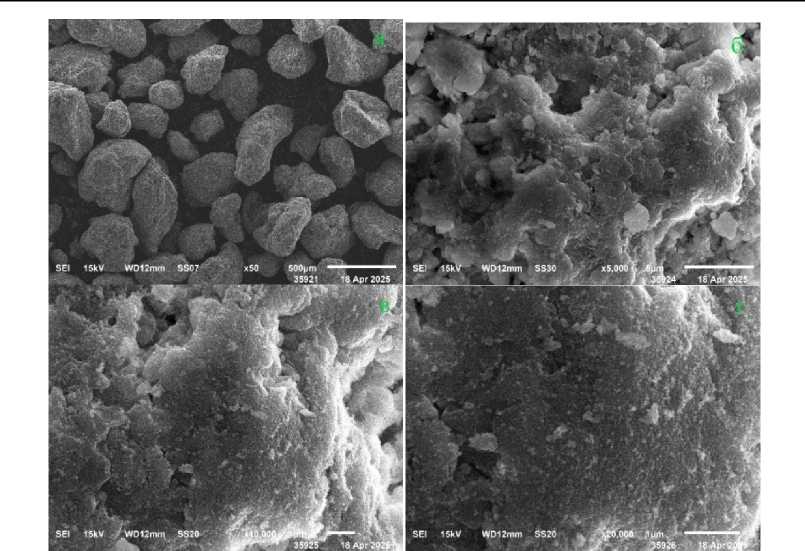

Рис. 3. Микроструктуры образца Al-Zr-20. Увеличение: х50 (a), x5000 (б), x10000 (в), x20000 (г)

Рис. 4. Микроструктуры образца Al-Zr-30. Увеличение: х50 (a), x5000 (б), x10000 (в), x20000 (г)

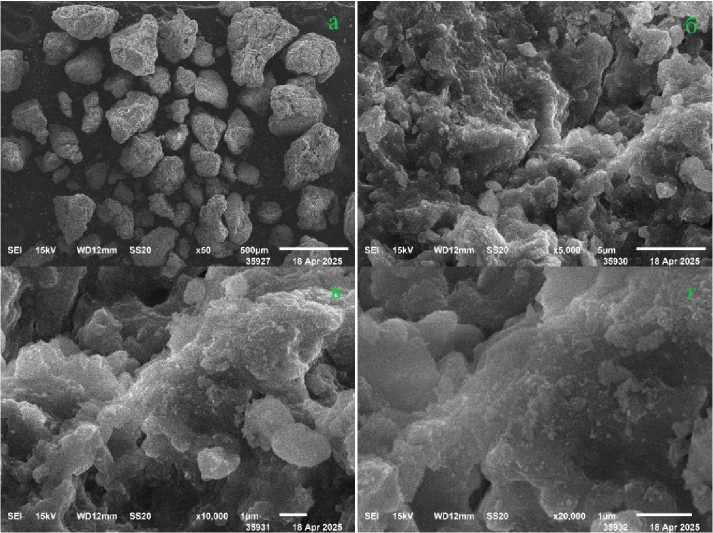

Рис. 5. Микроструктуры образца Al-Zr-10 без временной технологической связки. Увеличение: х50 (a), x5000 (б), x10000 (в), x20000 (г)

Изделия отформованы методом полусухого прессования с добавлением в исходную смесь временной технологической связки в виде раствора поливинилового спирта концентрацией 5 мас. % и с последующим гранулированием. Форма изделий — балочка с габаритными размерами 40×4×4 мм. Давление двустороннего прессования составило 100 МПа. Обжиг изделий проводили в интервале температур от 1500 до 1600° С в печи с нагревателями из хромита лантана. Скорость нагревания составляла 3° С/мин. Заданная температура поддерживалась на протяжении трех часов. После выдержки печь охлаждалась до 850° С в течение 5 часов по режиму, затем охлаждение осуществляли вместе с печью.

В таблице 3 представлены наименования образцов, полученных после обжига.

Наименования обожженных образцов

Таблица 3

|

Содержание оксида циркония, масс % |

Температура обжига, ℃ |

|||

|

1500 ℃ |

1550 ℃ |

1580 ℃ |

1600 ℃ |

|

|

10 |

Al-Zr-10-1500 |

Al-Zr-10-1550 |

Al-Zr-10-1580 |

Al-Zr-10-1600 |

|

20 |

Al-Zr-20-1500 |

Al-Zr-20-1550 |

Al-Zr-20-1580 |

Al-Zr-20-1600 |

|

30 |

Al-Zr-30-1500 |

Al-Zr-30-1550 |

Al-Zr-30-1580 |

Al-Zr-30-1600 |

Кажущаяся плотность и пористость определены методом гидростатического взвешивания. Результаты измеряемых параметров представлены в таблицах 4 и 5.

Таблица 4

Результаты определения открытой пористости

|

Наименование образца |

Открытая пористость,% |

Наименование образца |

Открытая пористость,% |

Наименование образца |

Открытая пористость,% |

|

Al-Zr-10-1500 |

7,3±0,4 |

Al-Zr-20-1500 |

2,4±0,8 |

Al-Zr-30-1500 |

2,4±0,5 |

|

Al-Zr-10-1550 |

4,4±0,4 |

Al-Zr-20-1550 |

0,8±0,3 |

Al-Zr-30-1550 |

0,4±0,6 |

|

Al-Zr-10-1580 |

1,6±0,8 |

Al-Zr-20-1580 |

1,2±0,2 |

Al-Zr-30-1580 |

1,2±0,6 |

|

Al-Zr-10-1600 |

1,6±0,7 |

Al-Zr-20-1600 |

1,9±0,4 |

Al-Zr-30-1600 |

2,2±0,8 |

Таблица 5

Результаты расчетов средней относительной плотности

|

Наименование образца |

Относительная плотность, % |

Наименование образца |

Относительная плотность, % |

Наименование образца |

Относительная плотность, % |

|

Al-Zr-10-1500 |

89,35 |

Al-Zr-20-1500 |

90,41 |

Al-Zr-30-1500 |

91,01 |

|

Al-Zr-10-1550 |

91,04 |

Al-Zr-20-1550 |

91,81 |

Al-Zr-30-1550 |

92,37 |

|

Al-Zr-10-1580 |

92,25 |

Al-Zr-20-1580 |

91,81 |

Al-Zr-30-1580 |

92,82 |

|

Al-Zr-10-1600 |

91,76 |

Al-Zr-20-1600 |

90,41 |

Al-Zr-30-1600 |

91,69 |

Предел прочности при изгибе определялся на разрывной машине «FM — 500». Для испытаний на изгиб на образцы оказывалась трёхточечная нагрузка. Расстояние между опорами равно 25 мм. Результаты испытаний на изгиб приведены в таблице 6.

Таблица 6

Результаты измерения предела прочности при изгибе

|

Наименование образца |

Предел прочности при изгибе σ, МПа |

Наименование образца |

Предел прочности при изгибе σ, МПа |

Наименование образца |

Предел прочности при изгибе σ, МПа |

|

Al-Zr-10-1500 |

120±29 |

Al-Zr-20-1500 |

130±39 |

Al-Zr-30-1500 |

278±30 |

|

Al-Zr-10-1550 |

126±25 |

Al-Zr-20-1550 |

141±34 |

Al-Zr-30-1550 |

292±9 |

|

Al-Zr-10-1580 |

158±15 |

Al-Zr-20-1580 |

244±21 |

Al-Zr-30-1580 |

285±20 |

|

Al-Zr-10-1600 |

161±11 |

Al-Zr-20-1600 |

252±30 |

Al-Zr-30-1600 |

334±34 |

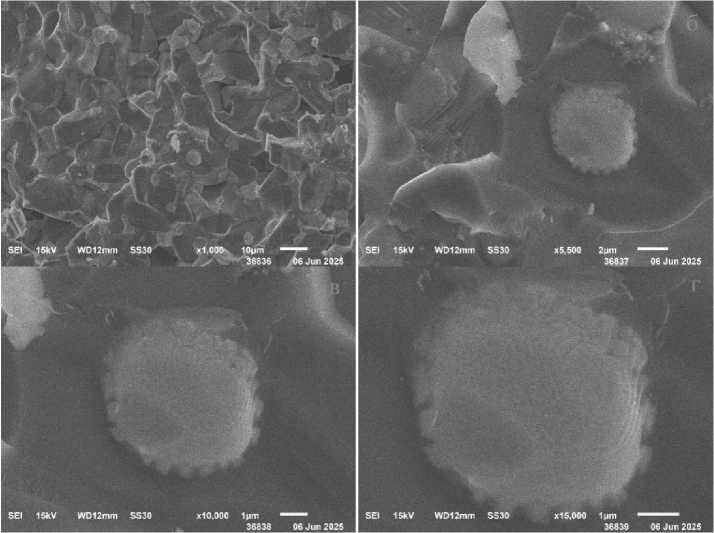

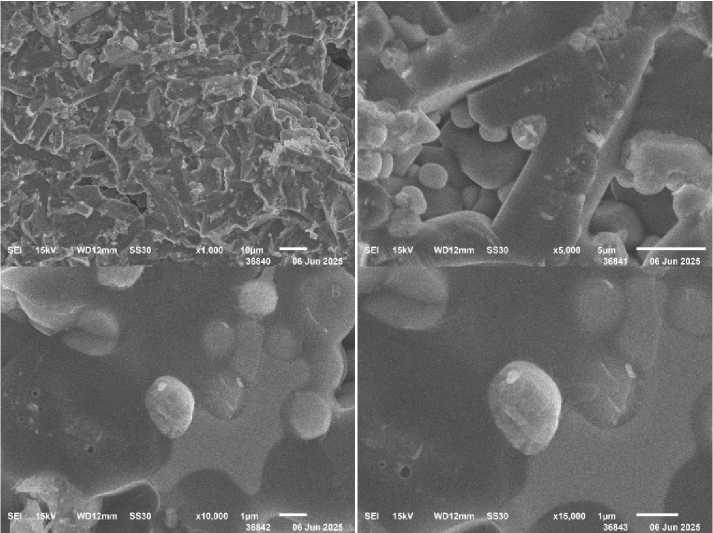

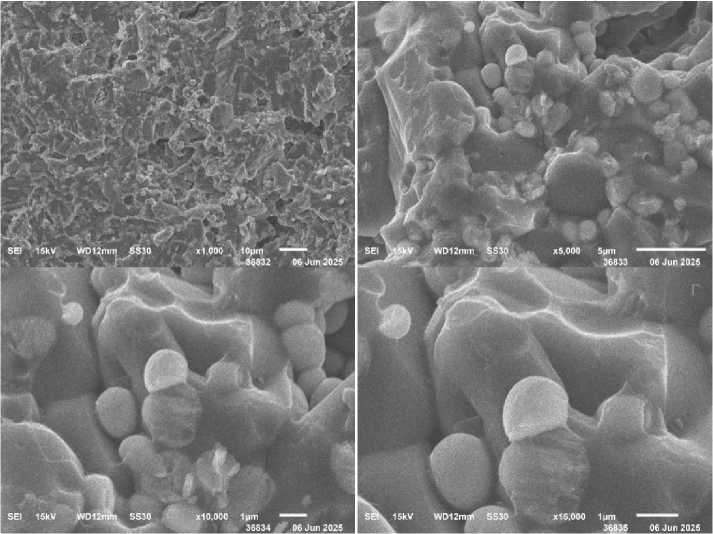

После испытаний на изгиб образцов с наибольшими показателями прочности каждого состава была изучена с помощью метода СЭМ. Результаты СЭМ срезов образцов приведены на рисунках 6–8.

Рис. 6. Результаты СЭМ для образцов состава Al-Zr-10 (скол). Увеличение: х1000 (a), x5500 (б), x10000 (в), x15000 (г)

Рис. 7. Результаты СЭМ для образцов состава Al-Zr-20 (скол). Увеличение: х1000 (a), x5500 (б), x10000 (в), x15000 (г)

Рис. 8. Результаты СЭМ для образцов состава Al-Zr-30 (скол). Увеличение: х1000 (a), x5500 (б), x10000 (в), x15000 (г)

Результаты и их обсуждение

Результаты измерения удельной площади поверхности методом БЭТ демонстрируют значения, соответствующие субмикронному размеру частиц. Такие составы могут быть использованы для применения составов в качестве сорбентов или катализаторов. Предполагаются высокие химическая и каталитическая активности. Вероятна склонность порошков к агрегации за счет ван-дер-ваальсовых взаимодействий. Значительная поверхностная энергия частиц форсирует агрегацию. Уплотнение порошка с временной технологической связкой (40 мас. % изначальной массы порошка) осложнено из-за сильного трения частиц и их агломерации, для улучшения прессуемости требуется ввод пластификаторов или применение иной временной технологической связки. В обжиге поры высокоактивного порошка могут быстрее закрываться на поверхности изделия, способствуя образованию изолированных, что сказывается на прочностных характеристиках бронеэлемента. Большая поверхностная энергия упрощает ввод добавок, усиливая взаимодействие между частицами, позволяет снизить температуру спекания, однако усиливает и агрегацию. Для бронематериалов критическое значение имеют показатели трещиностойкости и прочности, которые могут быть увеличены за счет получения изделий из высокодисперсных порошков. Ударная вязкость из-за этого может быть ниже, поэтому необходимо введение добавок, контролирующих рост зерен. Слишком мелкие зерна могут привести к хрупкости материала.

РФА выявил наличие гамма-оксида алюминия и диоксида циркония тетрагональной формы, что соответствует выбранному составу. Примеси не выявлены, но для лучшей оценки стоит использовать более точные методы анализа.

На рисунках 2, 3, 4 и 5 изображены фотографии, полученные методом сканирующей электронной микроскопией, для образцов каждого состава, а также образцов без технологической связки. Состав Al2O3-ZrO2-10 содержит агрегаты неправильной формы со средним диаметром, составляющим 5,0 мкм. Агрегация частиц вызвана добавлением временной технологической связки. Форма частиц сферическая со средним диаметром, равным 0,4 мкм. Для Al 2 O 3 -ZrO 2 -10 характерны агрегаты неправильной формы со средним диаметром 3,0 мкм, образованные частицами сферической формы, средний размер которых составляет 0,4 мкм. Состав Al 2 O 3 -ZrO 2 -30 отличается размером агрегатов, составляющим 1,5 мкм. Разные диаметры агрегатов объясняются неодинаковым распределением временной технологической связки. Имеются таблитчатые агрегаты, размер которых составляет 0,4 мкм. Образец без технологической связки позволяет лучше оценить размер частиц, полученных методом лазерной абляции. Агрегаты в этом случае меньше, их диаметр составляет 0,8 мкм, частицы имеют форму сферы и размер менее 0,1 мкм. В таблице 7 представлены результаты СЭМ.

Открытая пористость снижается по мере роста температуры обжига и увеличения концентрации циркония. Пористость является неоднозначным параметром в бронематериалах, поскольку она в целом снижает прочность изделий, но может увеличивать баллистическую устойчивость за счет рассеивания энергии. В рамках изготовления бронематериалов наилучшим решением будет незначительная и контролируемая пористость изделий.

На среднюю относительную плотность образцов влияют температура обжига и содержание диоксида циркония — по мере увеличения этих параметров отно- сительная плотность растет. Это напрямую влияет на прочностные характеристики бронеэлементов из керамики. Для достижения наилучших показателей корундовая бронекерамика должна обладать средней относительной плотностью не менее 95 %.

Сравнение результатов СЭМ

Таблица 7

|

Состав |

Размер агрегатов, мкм |

Средний размер частиц, мкм |

Форма частиц |

|

Al-Zr-10 |

5,0 |

0,4 |

Сфера |

|

Al-Zr-20 |

3,0 |

0,4 |

Сфера |

|

Al-Zr-30 |

1,5 |

0,4 |

Сфера, цилиндр |

|

Al-Zr-10 (Без связки) |

0,8 |

0,1 |

Сфера |

В случае изготовления образцов при одинаковой температуре обжига рост предела прочности на изгиб обусловлен увеличением массовой доли диоксида циркония. Рост данного показателя в ином случае связан с увеличением температуры обжига. Чем выше предел прочности на изгиб, тем лучше керамика сохраняет целостность после первого удара, а также минимизирует площадь повреждения, снижая риск сквозного пробития.

На рисунках 6, 7, 8 изображены фотографии микроструктуры скола полученной керамики. Спекание образцов во всех случаях протекает по жидкофазному механизму с растворением — кристаллизацией. Средний размер частиц составляет 5–6 мкм, в структуре присутствуют субмикронные частицы диоксида циркония. Диоксид циркония не подвержен рекристаллизации, что дает основание надеяться на высокие показатели ударной прочности и трещиностойкости. Подводя итоги, можно заключить, что ударная вязкость лучше у последнего образца. Состав Al-Zr-30 лучше подходит для получения бронекерамики с более равномерной структурой и показателями прочности.

Заключение

Результаты исследования показывают основные закономерности изготовления керамических бронеэлементов с основой из оксидов алюминия и циркония. Метод лазерной абляции позволил получить качественное сырье для такой керамики.

Установлено, что увеличение температуры обжига положительно сказывается на прочностных характеристиках изделий. Оптимальной температурой обжига является 1580 ℃ Увеличение кажущейся плотности обусловлено ростом массовой доли диоксида циркония, что сопровождается увеличением прочностных характеристик конечного изделия. Открытая пористость образцов не превышает 5 %, что положительно сказывается на пределе прочности на изгиб. По мере увеличения температуры обжига растет предел прочности при изгибе, что благоприятно сказывается на баллистической устойчивости конечных изделий.

Анализ микроструктуры сырья показывает, что размер и распределение частиц играют важную роль для получения керамики с высокими показателями свойств. Использование высокодисперсных частиц представляет большой инте- рес за счет снижения температуры обжига изделий, а также большого потенциала для введения более сложных и комплексных добавок с целью снижения температуры спекания и получения керамики с улучшенными свойствами.

Прекурсоры, полученные методом лазерной абляции, применимы для изготовления бронематериалов. Также за счет большой удельной поверхности их можно использовать в качестве абсорбентов и катализаторов. Совершенствование технологии корундовых бронематериалов может осуществляться за счет введения добавок, а также улучшения технологических условий производства.