Совершенствование узла получения товарного продукта установки синтеза пара-третичного бутилфенола

Автор: Л.С. Коваленко, С.В. Попов, О.В. Хабибрахманова

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 3 (89), 2021 года.

Бесплатный доступ

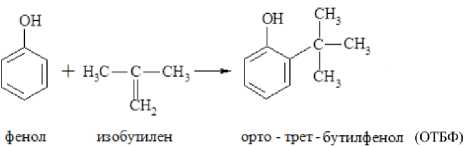

Промышленный синтез пара-третичного бутилфенола осуществляется алкилированием фенола изобутиленом на катализаторах Amberlyst 36 Dry, Amberlyst 36 Wet Resin или КУ-23. В реакционной массе алкилирования кроме целевого продукта пара-третичного бутилфенола присутствует непрореагировавший фенол и побочные продукты, поэтому в технологической схеме предусмотрено их разделение, рециркулирование фенола в реакционный узел и получение в виде дистиллята колонны К-148 товарного пара-третичного бутилфенола с возвратом кубового остатка в реактор. Кубовый остаток содержит пара-третичный бутилфенол, 2,4-ди-трет-бутилфенол и высококипящие продукты. С целью оценки принципиальной возможности организации эффективного и четкого разделения кубового остатка колонны К-148 на целевой пара-третичный бутилфенол и поток, рециркулируемый в реактор алкилирования для диспропорционирования побочного 2,4-ди-трет-бутилфенола в целевой продукт выполнено исследование работы промышленной колонны К-148. С использованием промышленных данных эксплуатации установки синтеза пара-третичного бутилфенола в моделирующей программной среде Honeywell UniSim Design разработана модель узла разделения алкилата и получения товарного пара-третичного бутилфенола. В качестве математического пакета для расчета термодинамических свойств компонентов технологических потоков использовали метод NRTL. Адекватность модели технологической схемы подтверждается сопоставлением расчетных значений с промышленными данными. В компонентном составе алкилата присутствуют фенол, пара-третичный бутилфенол, орто-третичный бутилфенол, 2,6-ди-трет-бутилфенол, 2,4-ди-трет-бутилфенол, 2,4,6-три-трет-бутилфенол и высококипящие продукты. Выполненный анализ технологических потоков колонны К-148 показал, что кубовый остаток колонны, рециркулируемый в реактор алкилирования, содержит до 96 %мас. целевого пара-третичного бутилфенола, поступление которого в реактор приводит к уменьшению полезного реакционного объёма аппарата, и одновременно практический интерес представляет оценка возможности выделения из кубового остатка колонны К-148 качественного целевого пара-третичного бутилфенола. Для этого предложен вариант изменения технологической схемы процесса с включением в неё дополнительной ректификационной колонны РК-1-2. Рассчитанные по модели оценки технологических и конструкционных параметров колонны РК-1-2 показали, что отбираемый в качестве дистиллята поток содержит 99.92 %мас. целевого пара-третичного бутилфенола, что составляет порядка 8.8 % к количеству целевого продукта, отбираемого с верха колонны К-148. Одновременно с этим, уменьшение количества пара-третичного бутилфенола в кубовом остатке колонны РК-1-2 обеспечивает увеличение использования объёма реактора алкилирования на 1.7 %. Результаты исследований и модель могут быть использованы для оптимизации технологических режимов и оценки конструкционных параметров массообменных аппаратов схемы, а также для обучения технологов приемам квалифицированного ведения процесса.

Фенол, изобутилен, алкилирование, пара-третичный бутилфенол, моделирование, Honeywell UniSim Design

Короткий адрес: https://sciup.org/140259882

IDR: 140259882 | УДК: 66.071:66.095.253 | DOI: 10.20914/2310-1202-2021-3-207-215

Текст научной статьи Совершенствование узла получения товарного продукта установки синтеза пара-третичного бутилфенола

Пара-третичный бутилфенол (ПТБФ) используется для получения лакокрасочных материалов, в производстве поликарбонатов, оптических материалов, пластификаторов, применяется в качестве антикоррозийных покрытий, в шинной промышленности, имеются перспективы его применения и в других химических синтезах [1].

Промышленный синтез ПТБФ осуществляется алкилированием фенола изобутиленом на катализаторах Amberlyst 36 Dry, Amberlyst 36 Wet Resin или КУ-23. В реакционной массе алкилирования кроме целевого продукта ПТБФ присутствует непрореагировавший фенол и побочные продукты, поэтому далее в технологической схеме проводится их разделение и рециркулирование фенола в реакционный узел [2].

Вопросы совершенствования технологии промышленного процесса получения ПТБФ, улучшения работы тепло – массообменных аппаратов и оптимизации их конструкционных параметров рассматриваются в работах [3–6]. В частности, в патенте [5] предлагается использовать роторно-пленочный испаритель для отделения из алкилата высококипящих примесей, товарный ПТБФ отбирать верхом в дополнительной ректификационной колонне, а кубовый остаток колонны, содержащий побочный 2,4–ди-трет-бутилфенол и целевой ПТБФ, возвращать в реакционный узел. В работе [6] оптимизируются рабочие параметры термосифонных испарителей с повышенной кратностью циркуляции для условий вакуумной ректификации. В [7] нами проводится моделирование работы двух колонн ректификационного выделения фенола из алкилата.

Цель работы – исследование работы промышленной колонны выделения товарного ПТБФ К-148 для организации эффективного и четкого разделения кубового остатка на целевой ПТБФ и поток, рециркулируемый в реактор алкилирования для диспропорционирования побочного 2,4–ди-трет-бутилфенола в целевой продукт.

Методы

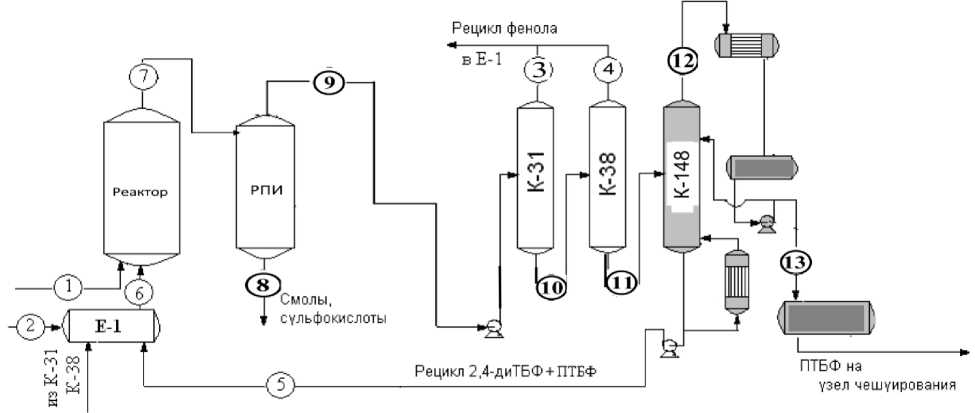

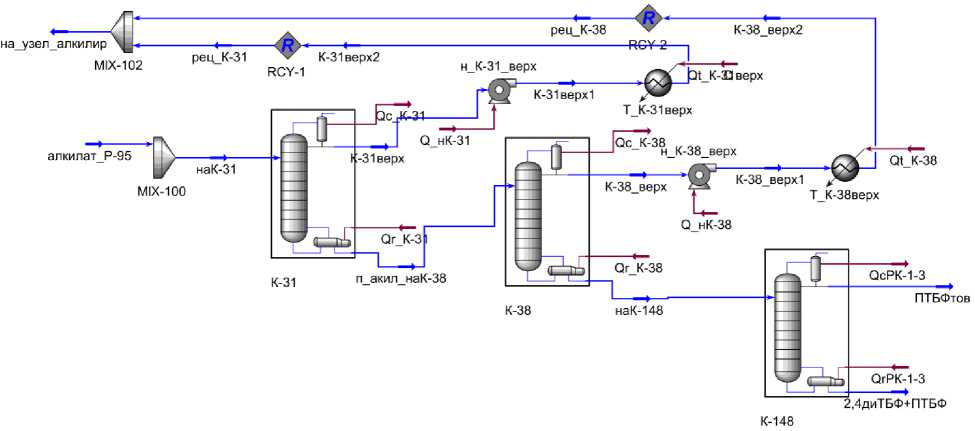

На рисунке 1 показана укрупненная технологическая схема получения ПТБФ [2].

Процесс алкилирования фенола изобутиленом ведется в реакторе с неподвижным слоем катализатора (сульфокатионитов), гидродинамический режим аппарата близок к режиму вытеснения.

Рисунок 1. Технологическая схема получения пара-третичного бутилфенола

Figure 1. Technological scheme for the production of para-tertiary butylphenol

Изобутилен (поток 1) подается в жидкой фазе. Фенол (поток 2) в емкости Е-1 смешивается с рециркулируемыми потоками фенола (потоки 3 и 4), выделенного из алкилата в колоннах К-31 и К-38. В составе данных потоков также присутствуют ПТБФ, орто-третичный бутилфенол (о-ТБФ) и 2,4–ди-третичный бутилфенол (2,4–ди-ТБФ). В емкость Е-1 с целью диспропорционирования 2,4–ди-ТБФ в целевой продукт также рециркулирует кубовый продукт колонны К-148

(поток 5), содержащий ПТБФ, 2,4–ди-ТБФ и высококипящие продукты (позиционные изомеры 1,1,3,3–тетраметилбутилфенола, 1,2,3,3–тетраме-тилбутилфенола, (н-бутил) (1,1–диметилэтил) фенол, 2,3,3–триметилпентилфенол, (1,1 – ди-метилэтил) (1,2,4,4–тетраметилбутил) фенол, 1,1,3,3,5,5–гексаметилгексил – фенол) [4]. В результате смешения потоков 2, 3, 4 и 5 в реактор алкилирования поступает поток 6, содержащий в основном фенол ~ 88,41%мас., ПТБФ ~ 9,34%мас., о-ТБФ ~ 1.84%мас.,

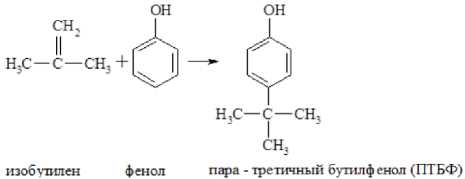

2,4–ди-ТБФ ~ 0.38%мас., высококипящие продукты ~ 0.03%мас. Реакция проводится при атмосферном давлении и температурах 80÷145о С в избытке фенола (мольное соотношение фенол: изобутилен от 1:0,1 до 1:0,4), содержание воды в зоне реакции не более 0,5% мас. В результате реакции (поток 7) синтезируется целевой ПТБФ, а также образуются побочные продукты – о-ТБФ, 2,4–ди-ТБФ высококипящие продукты (смолы, сульфокислоты и другие). Возможная схема превращений [1, 3, 4]:

о-ТБФ + Фенол,

^ 2,4-ди-ТБФ + Фенол,

-2.4-ди-ТБФ + Фенол, i 2,4-ди-ТБФ + Фенол,

=> 2,4-ди-ТБФ + л-ТБФ, н-ТБФ + Фенол,

л-ТБФ + Фенол <—:— о-ТБФ + о-ТБФ < л-ТБФ + и-ТБФ < ^

Л-ТБФ +о-ТБФ «^

2,4-ди-ТБФ + о-ТБФ <= л-ТБФ + Фенол---*-

(поток 8) [5], после чего алкилат поступает на узел разделения компонентов смеси (поток 9).

Реакция алкилирования проводится в избытке фенола, поэтому непрореагировавший фенол в технологической схеме выделяется из алкилата в ректификационных колоннах К-31 (частичная отгонка фенола из алкилата) и К-38 (разделение алкилата на фенол и поток ПТБФ с побочными продуктами) и рециркулирует на реакционный узел (потоки 3 и 4). В товарном ПТБФ содержание фенола не должно превышать величину порядка 0,2% мас. Из куба колонны К-38 поток 11 подается на узел разделения ПТБФ от побочных продуктов в колонну К-148. Кубовый продукт колонны К-148 (поток 5) возвращается на переалкилирование в реактор, где в результате протекания реакции диспропорционирования побочный продукт 2,4–диТБФ превращается в целевой продукт ПТБФ. С верха колонны (потоки 12 и 13) ПТБФ направляется на чешуирование и упаковку.

В работе [7] моделируется работа узла выделения непрореагировавшего фенола (колонны К-31 и К-38). С целью оптимизации технологической схемы получения товарного ПТБФ проведением вычислительного эксперимента ниже исследуется работа колонны К-148.

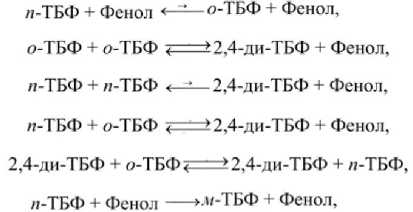

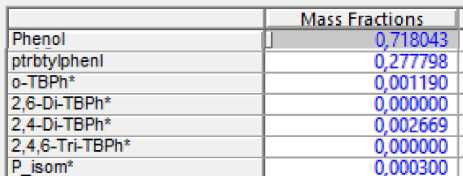

Исследование проводили с использованием моделирующей системы Honeywell UniSim Design [8]. В качестве математического пакета для расчета термодинамических свойств компонентов технологических потоков использовали метод NRTL. Адекватность модели схемы получения товарного ПТБФ (рисунок 2) подтверждается сопоставлением расчетных значений с промышленными данными.

Реакционная масса алкилирования освобождается от сульфокислоты и продуктов уплотнения в роторно-пленочном испарителе

Рисунок 2. Фрагмент определенной регламентом технологической схемы узла разделения алкилата и получения товарного ПТБФ (распечатка в среде Honeywell UniSim Design)

Figure 2. Fragment of the process flow diagram of the alkylate separation unit and production of commercial paratertiary butylphenol, defined by the regulations (printout in Honeywell UniSim Design environment)

Kovalenko L.S. at al Proceedings of VSUET, 2021, vol. 83, no. 3, pp. 207-215

В состав компонентов технологических потоков включены фенол, i-бутен, 1-бутен, транс 2-бутен, цис 2-бутен, 1,3–бутадиен, мезитилоксид, α-метилстирол, кумол, вода, азот, кислород, ПТБФ, ОТБФ, 2,6–ди-трет-бутилфенол, 2,4–ди-трет-бутилфенол, 2,4,6–тритрет-бутилфенол, высококипящие продукты.

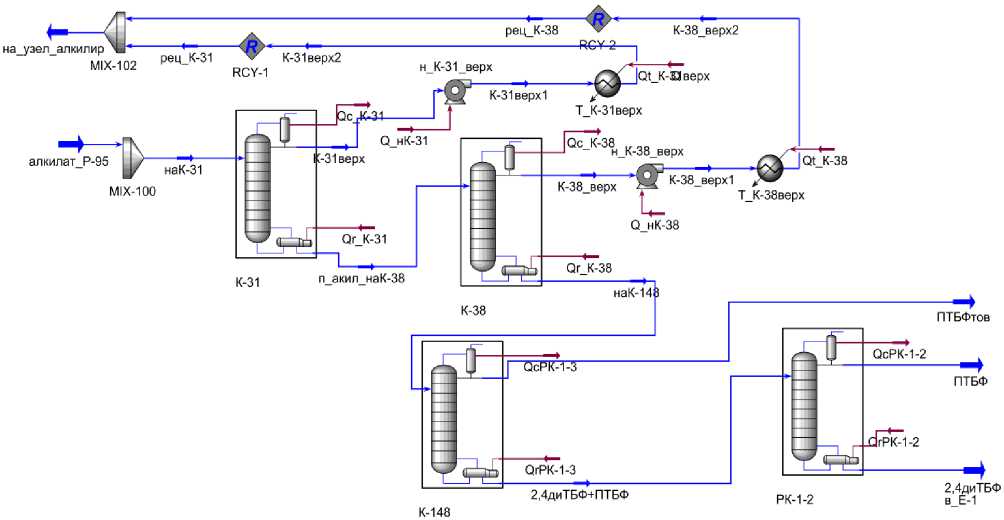

Для моделирования технологической схемы использовали значения технологических параметров и компонентный состав для потока алкилат_Р-95 , приведенные на рисунке 3.

После выделения непрореагировавшего фенола в колоннах К-31 и К-38 (технологические режимы приведены в [7]) моделировали работу колонны К-148: питание колонны – поток наК-148 , верх колонны – поток ПТБФтов , кубовый остаток – поток 2,4 диТБФ + ПТБФ . Рассчитанные по модели значения технологических параметров и компонентный состав потоков колонны К-148 приведены на рисунке 4.

|

Stream Name |

алкил ат_Р-95 |

|

Vapour/Phase Fraction |

0,0000 |

|

Temperature [C] |

100,0 |

|

Pressure [kPa] |

100,0 |

|

Molar Flow [kgmole/h] |

36,74 |

|

Mass Flow [kg/h] |

3867 |

|

Std Ideal Liq Vol Flow [mB/h] |

3,741 |

|

Molar Enthalpy [kJ/kgmole] |

-1,599e+0D5 |

|

Molar Entropy [U/kgmole-C] |

-61,87 |

|

Heat Flow [kJ/h] |

-5,873e+006 |

|

Liq Vol Flow ©Std Co nd [mB/h] |

3,639 |

(b)

Рисунок 3. Значения технологических параметров (а) и компонентный состав (b) потока алкилат_Р-95 (распечатка в Honeywell UniSim Design)

Figure 3. Values of technological parameters (a) and component composition (b) of алкилат_Р-95 flow (printout in Honeywell UniSim Design)

|

Name |

наК-148 |

2,4диТБФ+ПТБФ |

ПТБФтов |

|

Vapour |

0,0000 |

0,0000 |

0,0000 |

|

Temperature [C] |

170,1 |

171,1 |

129,7 |

|

Pressure [kPa] |

13,33 |

13,33 |

2,667 |

|

Molar Flow [kgmole/h] |

7,228 |

0,6725 |

6,555 |

|

Mass Flow [kg/h] |

1059 |

104,5 |

954,5 |

|

Std Ideal Liq Vol Flow [m3/h] |

1,110 |

0,1077 |

1,003 |

|

Molar Enthalpy [kJ/kgmole] |

-2,223e+005 |

-2,298e+005 |

-2,355e+005 |

|

Molar Entropy [kJ/kgmole-C] |

-12,58 |

19,20 |

-75,66 |

|

Heat Flow [tl/h] |

-1,607e+006 |

-1,545e+005 |

-1,544e+006 |

(а)

|

наК-145 |

2,4диТБФ-ПТБФ |

ПТБФтов |

|

|

Phenol |

0,000000 |

0,000000 |

0,000000 |

|

ptrbtylphenl |

0,985473 |

0,921093 |

0,995385 |

|

o-TBPh* |

0,004150 |

0,000028 |

0,004573 |

|

2,6-Di-TBPh1 |

0,000000 |

0,000000 |

0,000000 |

|

2,4-Di-TBPh* |

0,006918 |

0,073951 |

0,000042 |

|

2,4,6-Tri-TBPh* |

0,000000 |

0,000000 |

0,000000 |

|

PJsom* |

0,000459 |

0,004929 |

0,000000 |

(b)

Рисунок 4. Значения технологических параметров (а) и компонентный состав (b) потоков колонны К-148 (распечатка в Honeywell UniSim Design)

Figure 4. Values of technological parameters (a) and component composition (b) of K-148 column flows (printout in Honeywell UniSim Design)

В соответствии с технологической схемой процесса (рисунок 1) кубовый остаток колонны К-148 направляют в реактор алкилирования [5]. Анализ его компонентного состава (поток 2,4 диТБФ + ПТБФ на рисунке 4b столбец 3) показывает, что в данном потоке порядка 92% мас. (расчеты выполнены для приведенного выше на рисунке 3 состава алкилата, поступающего на узел выделения непрореагировавшего фенола и получения товарного ПТБФ) составляет целевой продукт. Его поступление в реактор с потоком 5 приводит к уменьшению полезного реакционного объёма аппарата, следовательно, практический интерес представляет оценка принципиальной возможности выделения из кубового остатка колонны К-148 качественного целевого продукта ПТБФ. Ниже описывается возможный вариант изменения технологической схемы процесса с включением в неё дополнительной ректификационной колонны. Решение задачи нами осуществлялось проведением вычислительного эксперимента с использованием программной среды Honeywell UniSim Design.

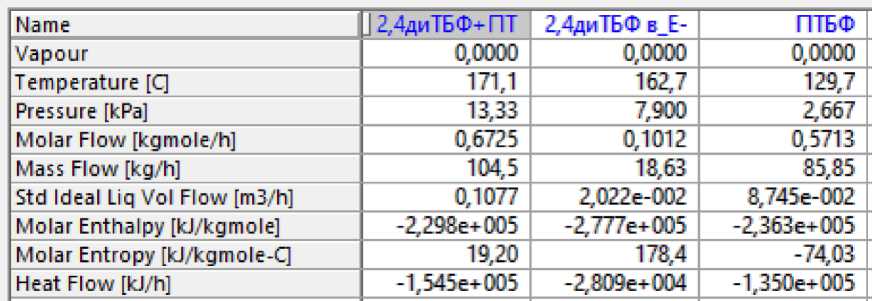

На рисунке 5 представлен фрагмент измененной технологической схемы узла разделения алкилата и получения товарного ПТБФ. В схему включена дополнительная ректификационная колонна РК-1–2, на питание которой поступает кубовый остаток колонны К-148

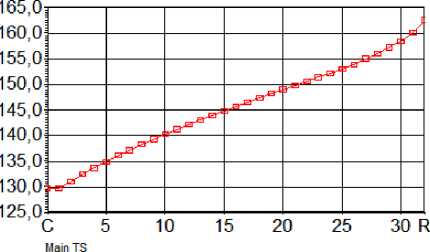

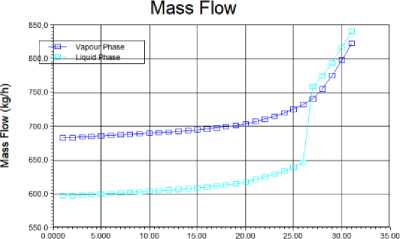

(поток 2,4 диТБФ + ПТБФ ). Верхом колонны РК-1–2 отбирается поток целевого продукта (поток ПТБФ ), соответствующий качеству товарного ПТБФ, а кубовый остаток (поток 2,4 диТБФ_в_Е-1 ) рециркулирует в реактор алкилирования. Рассчитанные конструкционные параметры колонны: число тарелок Nт = 31, тарелка питания Nпит = 27, эффективность контактного устройства 0.65, флегмовое число R = 7. Значения технологических параметров и компонентный состав потоков колонны РК-1–2 приведены на рисунке 6. Графики изменения температурного профиля и величин потоков жидкой и паровой фаз по высоте колонны показаны на рисунке 7.

Из рисунка 6b следует (поток ПТБФ ), что найденные технологические режимы для дополнительной колонны РК-1–2 (рисунок 6а) обеспечивают получение из кубового остатка колонны К-148 дополнительного количества товарного ПТБФ ~85.79 кг/час или 8.8% к количеству ПТБФ с верха колонны К-148, составляющему ~980.27 кг/час, с одновременным значительным уменьшением количества ПТБФ, возвращаемого в реактор алкилирования на величину порядка 87.62 кг/час (уменьшение на ~91%), что обеспечивает соответствующее «освобождение» используемого объёма реактора на ~1.7%.

Рисунок 5. Фрагмент измененной технологической схемы узла разделения алкилата и получения товарного ПТБФ с включением дополнительной колонны РК-1–2 (распечатка в среде Honeywell UniSim Design)

Figure 5. Fragment of the modified technological scheme of the alkylate separation unit and the production of commercial para-tertiary butylphenol with the inclusion of an additional column PK-1–2 (printout in the Honeywell UniSim Design environment)

|

2,4диТБФ-ПТБФ |

2,4диТБФ в E-1 |

ПТБФ |

|

|

Phenol |

0,000000 |

0,000000 |

0,000000 |

|

ptrbtylphenl |

0,921093 |

0,479440 |

0,999298 |

|

o-TBPh* |

0,000028 |

0,000003 |

0,00003 2 |

|

2,6-Di-TBPh* |

0,000000 |

0,000000 |

0,000000 |

|

2,4-Di-TBPh* |

0,073951 |

0,487796 |

0,000670 |

|

2,4,6-Tri-TBPh* |

0,000000 |

0,000000 |

0,000000 |

|

P_isom* |

0,004929 |

0,03 2762 |

0,000000 |

(b)

(а)

Temperature vs. Tray Position from Top

(а)

Рисунок 7. Графики изменения технологических характеристик по высоте колонны РК-1–2: (а) – температурный профиль в о С; (b) – потоки жидкой и паровой фаз в кг/час (распечатка в Honeywell UniSim Design)

Figure 7. Graphs of changes in technological characteristics along the height of the PK-1–2 column: (a) – temperature profile in о С; (b) – flows of liquid and vapor phases in kg/hour (printout in Honeywell UniSim Design)

Рисунок 6. Значения технологических параметров (а) и компонентный состав (b) потоков колонны РК-1–2 (распечатка в Honeywell UniSim Design)

Figure 6. Values of technological parameters (a) and component composition (b) of PK-1–2 column flows (printout in Honeywell UniSim Design)

Stage Position

(b)

Анализ потоков фаз по высоте колонны РК-1–2 (рисунок 7b) показывает на возможность использования одинакового диаметра для исчерпывающей и укрепляющей частей аппарата.

Заключение

В результате выполненного анализа состава технологических потоков промышленной установки получения ПТБФ и результатов её моделирования в среде Honeywell UniSim Design установлено, что в кубовом остатке колонны К-148, возвращаемом в реактор алкилирования, содержится до 96%мас. целевого продукта, поступление которого в реактор приводит к уменьшению полезного реакционного объёма аппарата, и одновременно практический интерес представляет оценка возможности выделения из него качественного целевого ПТБФ. Для этого предложен вариант изменения технологической схемы процесса с включением в неё дополнительной ректификационной колонны РК-1–2. Рассчитанные по модели оценки технологических и конструкционных параметров колонны РК-1–2 показали, что отбираемый в качестве дистиллята поток содержит 99.92%мас. целевого ПТБФ, что составляет порядка 8.8% к количеству целевого продукта, отбираемого с верха колонны К-148. Одновременно с этим, уменьшение количества пара-третичного бутилфенола в кубовом остатке колонны РК-1–2 обеспечивает увеличение использования объёма реактора алкилирования на 1.7%. Результаты исследований и разработанная в моделирующей программной среде UniSim Design модель усовершенствованного узла разделения алкилата и получения товарного ПТБФ, включающего дополнительную колонну РК-1–2, могут быть использованы для оптимизации технологических режимов и оценки конструкционных параметров массообменных аппаратов схемы, а также для обучения технологов приемам квалифицированного ведения процесса.

Список литературы Совершенствование узла получения товарного продукта установки синтеза пара-третичного бутилфенола

- Воронин И.О., Наумкин П.В., Нестерова Т.Н. Равновесие жидкофазной структурной и позиционной изомеризации разветвленных пентилфенолов // Известия Самарского научного центра Российской академии наук. 2011. Т. 13. №. 4-4.

- ИТС 31-2017. Производство продукции тонкого органического синтеза. М: Бюро НДТ. 2017. 167 с.

- Воронин И.О., Нестерова Т.Н., Стрельчик Б.С., Журавский Е.А. Сравнение эффективности сульфокатионитов, применяемых в производстве пара-трет-бутилфенола, на основе кинетического исследования переалкилирования в системе фенол-трет-бутилфенолы // Кинетика и катализ. 2014. Т. 55. №. 6. С. 723-723.

- Воронин И.О., Нестерова Т.Н., Головин Е.В. Идентификация компонентов рециклового потока производства пара-трет-бутилфенола // V Всероссийская конференция «Современные наукоемкие инновационные технологии». 2013. С. 331-334

- Пат. № 2502718, RU, C07C 37/74, 39/06, B01D 3/16. Способ получения пара-трет-бутилфенола и устройство для его осуществления / Стрельчик Б.С., Соглаев И.В., Сендель А.К., Никулин А.А. и др. № 2012128913/04; Заявл. 06.07.2012; Опубл. 27.12.2013, Бюл. № 36.

- Рубцов Д.В., Ланько Д.С. Каскадирование процессов как средство оптимизации рабочих параметров испарителей пара-трет-бутилфенола при вакуумной ректификации // Химическая техника. 2016. № 5. С. 26-27.

- Хабибрахманова О.В., Попов С.В. Моделирование узла разделения алкилата установки синтеза пара-третичного бутилфенола // Результаты современных научных исследований и разработок: сборник статей XI Всероссийской научно-практической конференции. Пенза: МЦНС «Наука и Просвещение», 2020. С. 62-65.

- Honeywell, Unisim Design User Guide, 2013.

- Яркина Е.М., Курганова Е.А., Фролов А.С., Кошель Г.Н. и др. Кислотное разложение гидропероксида пара-трет-бутилкумола до пара-трет-бутилфенола и ацетона // Журнал прикладной химии. 2019. Т. 92. №. 11. С. 1427-1434.

- Терехов А.В., Занавескин Л.Н., Хаджиев С.Н. Выбор оптимального катализатора процесса получения пара-трет-бутилфенола алкилированием фенола трет-бутанолом // Нефтехимия. 2017. Т. 57. №. 4. С. 453-456.

- Яркина Е.М., Курганова Е.А., Фролов А.С., Кошель Г.Н. и др. Синтез пара-трет-бутилкумола // Тонкие химические технологии. 2021. Т. 16. №. 1. С. 26-35.

- Носков Ю.Г., Крон Т.Е., Карчевская О.Г., Корнеева Г.А. Получение огнестойких жидкостей на основе смешанных три (фенил-, пара-трет-бутилфенил) фосфатов реакцией переэтерификации трифенилфосфата пара-трет-бутилфенолом // Журнал прикладной химии. 2020. Т. 93. №. 8. С. 1181-1187.

- Terekhov A.V., Zanaveskin L.N., Khadzhiev S.N. Selecting an optimum catalyst for producing para-tert-butylphenol by phenol alkylation with tert-butanol // Petroleum Chemistry. 2017. V. 57. №. 8. P. 714-717. https://doi.org/10.1134/S096554411708014X

- Voronin I.O., Nesterova T.N., Strelchik B.S., Zhuravskii E.A. Efficiency of sulfonic cation-exchange resins used in para-tert-butylphenol production: A comparison based on the kinetics of transalkylation in the phenol-tert-butylphenols system // Kinetics and Catalysis. 2014. V. 55. №. 6. P. 705-711. https://doi.org/10.1134/S0023158414060147

- Yarkina E.M., Kurganova E.A., Frolov A.S., Lebedeva N.V. et al. Aerobic Liquid-Phase Oxidation of Para-tert-Butylcumene to Hydroperoxide // Petroleum Chemistry. 2019. V. 59. №. 11. P. 1245-1248. https://doi.org/10.1134/S0965544119110161

- Yarkina E.M., Kurganova E.A., Frolov A.S., Koshel G.N. et al. Para-tert-butylcumene synthesis // Fine Chemical Technologies. 2021. V. 16. №. 1. P. 26-35. https://doi.org/10.32362/2410-6593-2020-16-1-26-35

- Xie G., Chen Z., Ramakrishna S., Liu Y. et al. Orthogonal design preparation of phenolic fiber by melt electrospinning // Journal of Applied Polymer Science. 2015. V. 132. №. 38. https://doi.org/10.1002/app.42574

- Xu L., Wang F., Feng Z., Liu Z. et al. Hierarchical ZSM-5 Zeolite with Enhanced Catalytic Activity for Alkylation of Phenol with Tert-Butanol // Catalysts. 2019. V. 9. №. 2. P. 202. https://doi.org/10.3390/catal9020202

- Li J., Lou L.L., Xu C., Liu S. Synthesis, characterization of Al-rich ZSM-12 zeolite and their catalytic performance in liquid-phase tert-butylation of phenol // Catalysis Communications. 2014. V. 50. P. 97-100. https://doi.org/10.1016/j.catcom.2014.03.011

- Krymkin N.Y., Shakun, V.A., Nesterova T.N., Naumkin P.V. et al. Theory and practice of alkyl phenol synthesis. tert-octylphenols // Industrial & Engineering Chemistry Research. 2016. V. 55. №. 37. P. 9829-9839. https://doi.org/10.1021/acs.iecr.6b02067