Современные тренды и анализ возможностей повышения эффективности комбайна путем совершенствования конструкции наклонной камеры

Автор: Голев Борис Юрьевич, Ямпольский Владислав Андреевич, Алексаков Юрий Федорович

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Технологии, машины и оборудование для агропромышленного комплекса

Статья в выпуске: 2 (66), 2024 года.

Бесплатный доступ

В настоящей работе представлен характерный тренд по изменению пропускной способности отечественных зерноуборочных комбайнов. После 2000 года выявлено интенсивное увеличение производительности рассматриваемых комбайнов за счет расширения проходных сечений рабочих органов и перехода на многобарабанные и роторные молотильно-сепарирующие устройства. Для обеспечения стабильной подачи соломистой массы в молотильно-сепарирующем устройстве зерноуборочных комбайнов выделена важность расширения проходных сечений технологического тракта наклонных камер при одновременном обеспечении на требуемом уровне массогабаритных характеристик. В статье представлена типовая конструкция наклонных камер с описанием основных элементов, обеспечивающая подачу скошенных растений от жатки к молотильному барабану или битеру-распределителю роторного комбайна. Классифицированы работы по направлению совершенствования конструкций наклонных камер, разделяющиеся на увеличение скорости технологического процесса транспортировки скошенной массы и ее предварительной подготовки при одновременном уменьшении дробления и травмирования зерна; автоматизация и увеличение объема и точности регулировок, позволяющих настроить наклонную камеру под конкретные условия агрофона при одновременном снижении трудоемкости оперативного ежесменного технического обслуживания наклонных камер. Отмечена важность разработки универсальных модульных функциональных систем комбайнов, позволяющих создавать различные комплектации, удовлетворяющие широкому спектру требований. В статье приведен анализ публикаций и патентов, посвященных совершенствованию конструкций наклонных камер зерноуборочных комбайнов. Определены основные перспективные пути улучшения процессов транспортирования соломистой массы и подачи ее в молотильно-сепарирующие устройства высокопроизводительных комбайнов. Дана оценка по каждому направлению совершенствования конструкций наклонных камер и представлены выводы.

Зерноуборочный комбайн, молотильно-сепарирующее устройство, жатка, наклонная камера, транспортер, подвижная рама, пропускная способность, производительность

Короткий адрес: https://sciup.org/140305990

IDR: 140305990 | УДК: 631.354.2.076 | DOI: 10.55618/20756704_2024_17_2_42-53

Текст научной статьи Современные тренды и анализ возможностей повышения эффективности комбайна путем совершенствования конструкции наклонной камеры

Введение. В процессе развития и совершенствования зерноуборочных комбайнов наблюдается постоянное повышение их эффективности, что достигается путем увеличения пропускной способности за счет расширения проходных сечений рабочих органов и перехода на многобарабанные и роторные молотильно-сепарирующие устройства (МСУ). Активное динамическое воздействие вращающихся рабочих органов комбайнов на соломистый ворох позволяет интенсифицировать процесс сепарации зерна. Это увеличивает производительность комбайна, обеспечивая нормативное значение потерь, не превышающее 1,5%, согласно ГОСТ 28301-2015. Важно отметить, что при интенсификации потока хлебной массы увеличивается вероятность забивания наклонной камеры (НК), снижающая эффективность зерноуборочного комбайна. В этой связи расширение проходного сечения НК, при эффективном распределении скошенной массы в продольном и поперечном направлениях, является актуальной задачей сельскохозяйственного машиностроения. Целью исследования является определение направлений совершенствования конструкции НК на основе анализа существующих работ, а также прогнозирование дальнейшего развития представленной функциональной системы.

Материалы и методы исследования . Для определения тенденций в развитии зерноуборочных комбайнов и выявления наиболее эффективных направлений в совершенствовании конструкции НК использовались теоретические методы, такие как анализ и сравнение. Для определения закономерности роста пропускной способности комбайнов с течением времени применен историко-сравнительный метод.

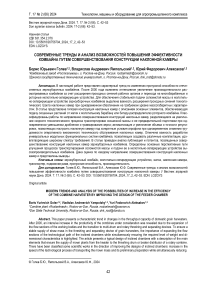

Результаты исследования и их обсуждение. Рассмотрим изменение производительности зерноуборочных комбайнов на при- мере отечественных комбайнов (рисунок 1), используя информацию предыдущих исследований [1].

На рисунке приведены значения удельной пропускной способности q уд , позволяющей наиболее объективно оценить повышение эффективности зерноуборочных комбайнов:

g ^уд = в’ где q – пропускная способность комбайна (кг/с); B – ширина молотилки (м).

Из анализа характеристики следует, что от появления первых моделей «Коммунар» и «Сталинец-1» вплоть до 1986 года, в течение 60-летнего периода, удельная пропускная способность комбайнов постепенно возрастала и достигла значения 5,1 кг/с/м. Начиная с 2004 года, наблюдается активное развитие комбайновой линейки за счет моделей с повышенной пропускной способностью, которая увеличилась с 5,8 кг/с/м до 20,8 кг/с/м, или в 3,5 раза. Таким образом, если до 1986 года, в среднем, ежегодно наблюдалось увеличение производительности на 1,8%, то с 2004 года по настоящее время указанный показатель достигает 14,4%, что обусловлено одновременной модернизацией рабочих органов и переходом на МСУ новых типов для высокопроизводительных моделей комбайнов 6, 7 и 8 классов.

Следует отметить, что увеличение размеров рабочих органов приводит к повышению массы комбайна, оказывая негативное воздействие на почву, что требует применения в составе комбайнов шин большего типоразмера или полугусеничного хода. Кроме того, зерноуборочные комбайны разрабатываются таким образом, чтобы обеспечить предельно допустимый транспортный габарит 3,5 метра, что законодательно накладывает ограничения на увеличение ширины МСУ.

g уд , кг/с/м

year

Дон 1500

Don 1500

Рисунок 1 – Рост пропускной способности отечественных зерноуборочных комбайнов Figure 1 – Growth in throughput capacity of domestic grain harvesters

Коммунар Communard

Енисей 1200

СКД-5 СКД-6 Yenisei 1200

SKD-5 SKD-6

Енисей 950

Yenisei 950

В этой связи, наряду с автоматизацией главенствующей задачей дальнейшего совершенствования зерноуборочной техники является улучшение протекания технологических процессов, происходящих внутри функциональных систем, что позволяет дополнительно увеличить эффективность уборки урожая.

Вместе с рассмотренным трендом по производительности следует отметить важность универсальности функциональных систем и модульности комбайнов, позволяющих создавать различные унифицированные комплектации, удовлетворяющие широкому спектру требований [2]. Также наблюдается тенденция внедрения цифровых технологий, способствующих автоматизации процессов и кардинально меняющих традиционную сельскохозяйственную технику [3].

Одним из путей повышения эффективности работы комбайна является совершенствование конструкции НК, предназначенной для отбора от адаптера скошенной массы и её передачи в МСУ, одновременного разравнивания и сжатия транспортируемой массы для обеспечения равномерной загрузки молотильного барабана. В целом работы по указанному направлению разделяются на 2 группы:

– увеличение скорости технологического процесса транспортировки скошенной массы и ее предварительной подготовки при одновременном уменьшении дробления и травмирования зерна;

– автоматизация и увеличение объема и точности регулировок, позволяющих настроить

НК под конкретные условия агрофона при одновременном снижении трудоемкости оперативного ежесменного технического обслуживания НК.

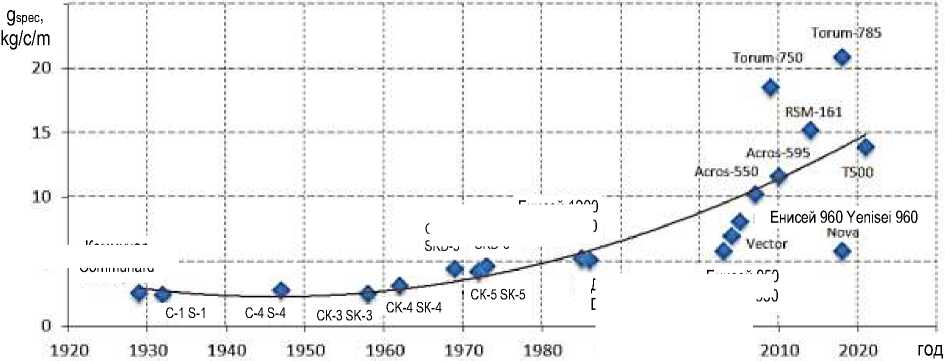

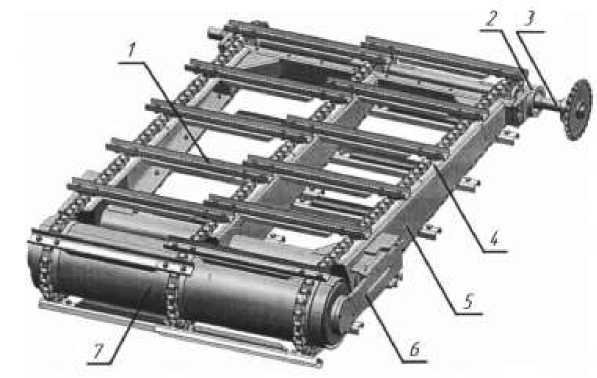

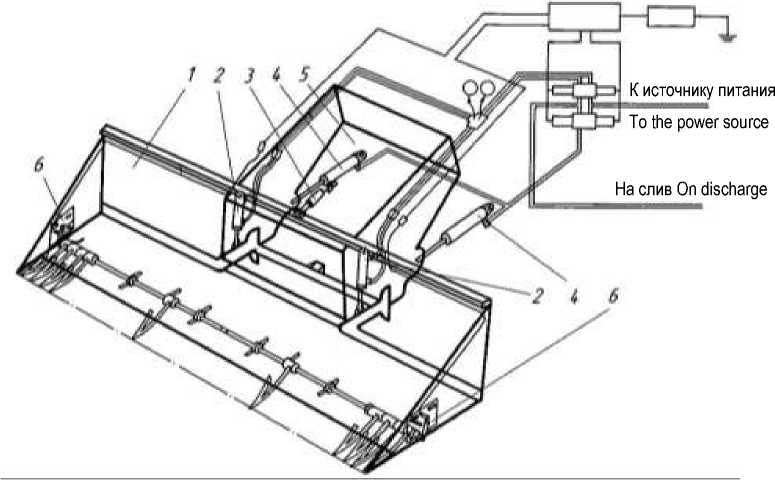

В основном конструкции НК представляют собой (рисунок 2) сварной каркас (2) с расположенным внутри цепочно-планчатым транспортером (3), цепи которого перемещаются по направляющим, расположенным на промежуточном листе (6). Для агрегатирования с жаткой в передней части НК расположена рамка (1). Верхний вал (4) является ведущим, приводящим в движение цепной транспортер (3), передающим крутящий момент от контрприводного вала комбайна. Натяжение цепей обеспечивается перемещением ролика (5), являющегося ведомым валом транспортера. На сегодняшний день представленная конструкция является наиболее распространенной для зерноуборочных комбайнов, производимых различными фирмами [4].

Одним из перспективных направлений улучшения технологического процесса в НК является совершенствование транспортера. К.З. Кухмазов и В.В. Коновалов в своих работах [5, 6] исследуют влияние величины шага между планками транспортера, скорости его линейного перемещения и рабочей скорости комбайна на потери, связанные с недомолотом и дроблением зерна. В исследовании экспериментальным путем установлено, что при шаге планок транспортера 307,2 мм, его скорости 2,8–3,6 м/с и рабочей скорости комбайна 2,2 м/с достигается уменьшение потерь и дробления зерна за молотилкой комбайна.

1 – рамка; 2 – каркас; 3 – цепочно-планчатый транспортер; 4 – ведущий вал; 5 – ролик;

6 – промежуточный лист с направляющими

Рисунок 2 – Схема основных элементов НК

1 – frame; 2 – carcass; 3 – chain and slat conveyor; 4 – drive shaft; 5 – roller;

6 – intermediate sheet with guide ways

Figure 2 – Diagram of the main elements of the feeder chamber

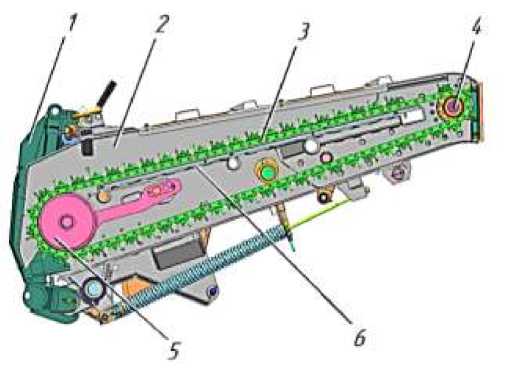

Еще одним способом модернизации транспортера является замена цепей на ремни, представленная на рисунке 3 (United States Patent US 8, 596, 447 B2).

1 – ремень; 2 – замок Рисунок 3 – Ременной транспортер 1 – belt; 2 – lock Figure 3 – Belt conveyor

На сегодняшний день данное решение реализуется в качестве опции в некоторых зарубежных комбайнах. Обеспечение плавности транспортировки массы снижает уровень шума в процессе работы. Регулировка ременного транспортера не требует такой частоты регулировок, как цепные передачи, что обусловлено отсутствием процесса механического износа в ременной передаче. Воздействие, оказываемое попадающими в НК камнями, за счет упругих деформаций ремней меньше изнашивает предложенный транспортер в сравнении с цепным. Таким образом, применение для перемещения скошенной массы ременного транспортера яв- ляется перспективным решением для обеспечения надежности работы, что подтверждается аналогичными решениями на свекло- и картофелеуборочных комбайнах [7]. Недостатком данного решения является соединение ремня (1) металлическим замком (2) в месте стыковки концов ремня (см. рисунок 3). Учитывая опциональность предложенного решения и отсутствие массового распространения относительно цепных транспортеров, обслуживание и ремонт ременного транспортера повышает вероятность простоя машины, что особо критично для аграриев, находящихся в отдаленных от дилерских центров регионах.

Конструкция НК, разработанная А.В. Евсеевым, С.В. Ковалевым и М.А. Приходько (па- тент на полезную модель RU 186 007 U1) состоит из подвижной рамы (5) (рисунок 4), приемного ролика (7), опор (2), через которые про- ходит ось вращения рамы (5), совмещенной с транспортер.

1 – цепной транспортер; 2 – опора; 3 – приводной вал; 4 – направляющие; 5 – подвижная рама; 6 – рычаг; 7 – ролик Рисунок 4 – Подвижная рама транспортера

1 – chain conveyor; 2 – support; 3 – drive shaft; 4 – guide ways; 5 – movable frame; 6 – lever; 7 – roller Figure 4 – Movable conveyor frame

Подвижная рама обеспечивает сохранение постоянной величины натяжения цепей транспортера при угловом перемещении рамы в зависимости от количества скошенной массы, поступающей в НК. За счет равномерного воздействия на направляющие улучшается стабильность и надежность работы транспортера, предотвращая его преждевременный выход из строя. Благодаря равномерному воздействию рамы на скошенную массу с постепенным уменьшением расстояния между гребенками транспортера и днищем НК, обеспечивается высокая степень спрессовывания и разравнивания соломистой массы. На сегодняшний день данная конструкция применяется в серийных комбайнах TORUM 785.

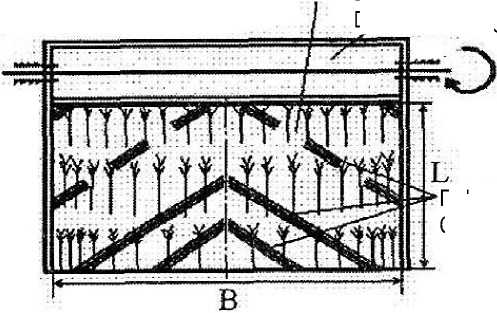

Ж.С. Байзакова [8] предложила устройство для равномерного распределения скошенной массы по ширине НК, оптимизацию параметров которого провёл М.С. Тойлыбаев и др. [9, 10]. Конструкция состоит (рисунок 5) из дискретных гофр, расположенных на днище НК, сориентированных под определенным углом относительно направления движения потока массы.

По результатам проведенных исследований применение предложенного устройства осью вращения приводного вала (3) транспортера; рычага (6), соединяющего приемный ро- лик (7) транспортера (1) с рамой (5). При этом ролик (7) поддерживает цепной транспортер (1) направляющих (4), по которым движется цепной позволило снизить дробление зерна на 4,5% и повысить производительность комбайна на 22%. Устройство предназначено для работы с короткостебельными культурами, дискретность гофр подобрана для стеблей определенной длины, которая определена статистическим методом, основанным на анализе урожая полей одной климатической зоны. Следует отметить, что указанное устройство не нашло применения в конструкциях комбайнов. Его внедрение в серийное производство требует дополнительного исследования эффективности на широком спектре сельскохозяйственных культур.

Стоит отметить, что исследованию обмолота в НК посвящено множество работ, предлагающих различные способы выделения зерна. Например, А.Д. Логиным предложен зерноуборочный комбайн с двухфазным обмолотом, в котором бильный барабан установлен в наклонной камере перед подающим транспортером, а днище выполнено решетчатым, под которым расположен транспортер для отвода просеянного вороха на очистку комбайна (А.С. № 232642 A1 СССР, МПК A01D 41/12, A01D 61/00, A01F 12/18).

Дискретности гофры

Corrugated discreteness

Барабан молотильно-сепарирующего устройства Drum of threshing and separating device

Гофры

Corrugations

B – ширина наклонной камеры; L – длина устройства

Рисунок 5 – Схема устройства для нормализации хлебной массы в наклонной камере B – feeder chamber width; L – device length

Figure 5 – Diagram of a device for normalizing grain mass in a feeder chamber

Р.К. Каллимулин (А.С. № 235451 A1 СССР, МПК A01D 41/12, A01D 61/00, A01F 12/18) предложил НК, в которой транспортирующее устройство выполнено в виде пальчиковых битеров, воздействующих на слой перемещаемой массы. Во время транспортировки скошенная масса подвергается ударному воздействию со стороны пальцев, что приводит к обмолоту и сепарации зерна сквозь нижнюю стенку НК, а просыпавшийся ворох передается шнеками на очистку.

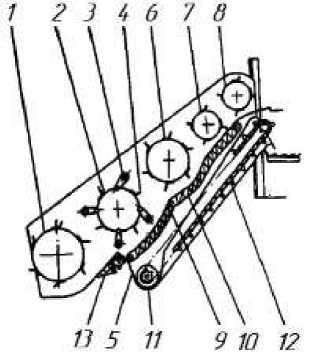

В своей диссертационной работе «Научные основы повышения пропускной способности зерноуборочных комбайнов» Г.Ф. Серый предложил конструкцию НК с расположенным в ней МСУ с шарнирно-закрепленными бичами (рисунок 6). Рабочий процесс в рассматриваемом устройстве протекает следующим образом: шнеком жатки хлебная масса подается к приемному битеру 1, который обжимает ее и подает в увеличенный молотильный зазор между противоударным устройством и молотками (3) барабана (2).

-

1 – приемный битер; 2 – молотильный барабан; 3 – шарнирно-подвешенные бичи; 4 – ряд гребенок; 5 – противоударное устройство;

-

6 , 7 и 8 – соломочесы; 9 и 10 – сепарирующие решетки; 11 – шнек-сузитель;

-

12 – скребковый транспортер; 13 – промежуточное днище Рисунок 6 – Схема МСУ с шарнирно-закрепленными бичами 1 – receiving beater; 2 – threshing drum; 3 – hinged and suspended bars 4 – row of rack-type tools; 5 – shockproof device; 6, 7 and 8 – straw combers;

9 and 10 – separating grates; 11 – narrowing screw; 12 – scraper conveyor;

-

13 – intermediate bottom

Figure 6 – Scheme of the threshing and separating device with hinged bars

В результате ударного воздействия бичей на хлебную массу разрушаются связи зерна с колосом, происходит сжатие слоя, затем бичи увлекают за собой хлебную массу. Следующая за бичами гребенка (4) также обмолачивает хлебную массу и перемещает ее по поверхности сепарирующей решетки, разрыхляя при этом слой соломы, способствуя повышению сепарации зерна. Пройдя молотильную камеру, масса поступает в роторный соломосепаратор, в котором она распределяется соломочесами (6, 7 и 8) с постепенным возрастанием линейных скоростей, обеспечивая тонкослойную сепарацию зерна в зоне соломосепараторов. Просыпавшееся сквозь сепарирующие решетки (9 и 10) зерно и часть соломистых продуктов по боковым скатам днища попадают в шнек-сузитель (11), из которого скребковым транспортером (12), расположенным по оси симметрии НК, подаются непосредственно на транспортную доску очистки комбайна. Из молотильного устройства НК масса с помощью приемного битера направляется в МСУ комбайна, где происходит окончательный домолот уже подготовленной деформированной хлебной массы с незначительным содержанием зерна.

В публикациях В.В. Никитина и В.Н. Ожерельева [11, 12] отмечается, что наиболее эффективное применение наклонной камеры с МСУ осуществляется при работе с очесывающими жатками, так как в этом случае производится очес растений на корню, и зерновой ворох, поступающий в наклонную камеру, при таком способе уборки содержит до 85% свободного зерна. При уборке же традиционными способами – прямым комбайнированием или раздельным способом – большую часть объема поступающей массы составляет солома, что, ввиду ограниченного проходного сечения таких НК, может приводить к частым забиваниям, что особенно остро отражается при уборке влажных, сорных и вьющихся культур [13]. Таким образом, реализация решений по размещению обмолачивающих устройств в НК не является универсальным и популярным направлением развития НК, так как очесывающие жатки на сегодняшний день не получили широкого распространения в серийном производстве.

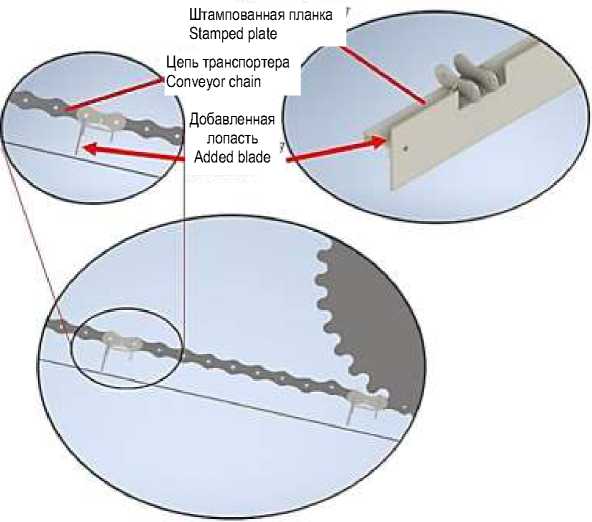

С целью обеспечения более высокого уровня эффективности работы НК с очесывающими жатками учёными из университета Вискон-син-Ривер-Фолс предложена модернизация цепочно-планчатого транспортера (рисунок 7) путём установок лопастей, изготовленных из пластика, на планки [14]. Конструктивно лопасти устроены таким образом, что обеспечивается нулевой зазор между зерновой массой и планкой, тем самым способствуя процессу перемещения и отбору её от адаптера на более качественном уровне. Так как вместо стальной планки с поверхностью транспортёра контактирует пластиковая лопасть, зерно травмируется значительно меньше при снижении уровня шума в наклонной камере. Однако, вследствие постоянного контакта лопасти с днищем наклонной камеры, выполненным из металла, пластиковые элементы разработанной конструкции интенсивно изнашиваются, требуя частой их замены.

В работе А.В. Шинделова «Влияние взаимного расположения жатки и наклонной камеры на технологический процесс» исследуется переходная зона между транспортером НК и шнеком жатки, проведен анализ процесса перемещения скошенной массы от шнека жатки к транспортеру НК. В результате исследования предложена система автоматического копирования рельефа поля, оснащенная электронными системами (патент № 2118879 C1 Российская Федерация, МПК A01D 41/127, A01D 34/00, A01D 41/12). На основании сигналов (рисунок 8), передаваемых датчиками (6), система позволяет автоматически изменять угол поперечного наклона рамки и угла подъема НК с помощью гидроцилиндров (2 и 4) и тяги (3), сохраняя постоянной величину переходной зоны между корпусом НК (5) и жаткой (1) для улучшения равномерности подачи массы в молотилку. Предложенным способом достигается повышение производительности комбайна до 30%. Аналогичные системы применяются на многих современных зерноуборочных комбайнах отечественного и зарубежного производства.

А.И. Рядновым, С.В. Троневым и И.П. Скворцовым предложена автоматическая система контроля загрузки НК [15], позволяющая оптимизировать режимы работы комбайна, за счет мониторинга объема скошенной массы. Система регистрирует информацию о загрузке НК с помощью пьезоэлектрических датчиков и выводит показатели на дисплей в виде осциллограммы. На сегодняшний день подобные системы активно внедряются как зарубежными, так и отечественными производителями уборочной техники.

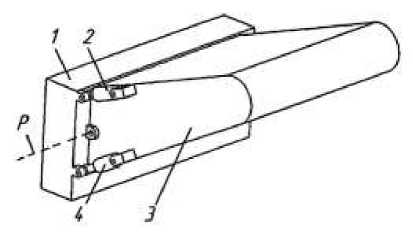

В продолжение темы автоматизации настройки НК стоит отметить патенты (United States Patent US 10, 257, 979 B2 и United States Patent US 11, 140, 826 B2), в которых предлагается гидравлическая регулировка угла атаки, позволяющая точно настроить высоту среза жатки и компенсировать неровность рельефа поля. Указанная регулировка обеспечивается наличием в конструкции НК проставки (1) (рисунок 9), которая, вращаясь относительно оси P, за счет усилия гидроцилиндров (2, 4) меняет положение жатки относительно каркаса НК (3) в продольном направлении. Аналогичные конструкции широко применяются ведущими производителями сельскохозяйственной техники.

Рисунок 7 – Схематическое изображение модернизации транспортера НК при установке на комбайн очесывающей жатки

Figure 7 – Schematic representation of the modernization of the feeder chamber conveyor when installing a stripper header on a combine harvester

1 – жатка; 2 – гидроцилиндры поперечного копирования; 3 – тяга; 4 – гидроцилиндры продольного копирования;

5 – корпус наклонной камеры; 6 – блок датчиков

Рисунок 8 – Схема системы автоматического копирования

1 – header; 2 – hydraulic cylinders of transverse copying; 3 – traction; 4 – hydraulic cylinders of longitudinal copying;

5 – feeder chamber housing; 6 – sensor block

-

Figure 8 – Diagram of the automatic copying system

Еще одним направлением по улучшению потребительских свойств комбайна является автоматическая стыковка рамки НК с адаптером, также снижающая время для подготовки комбайна к работе. Г. Верике, Й. Брук, Д. Верхаге предложена конструкция устройства, состоящего из кулачков, при повороте которых происходит за- хват штифтов, расположенных на жатке, обеспечивая стыковку жатки с рамкой НК (United States Patent US 2012/0317951 A1). Устройство также оснащено автоматическим механизмом для присоединения карданного вала адаптера с приводным валом НК, состоящим из захватов, которые соединяются между собой.

1 – проставка; 2, 4 – гидроцилиндр; 3 – каркас НК; P – ось вращения проставки Рисунок 9 – Схема гидравлической регулировки угла атаки

1 – space plate; 2, 4 – hydraulic cylinder; 3 – feeder chamber housing; P – rotation axis of space plate Figure 9 – Scheme of hydraulic adjustment of the angle of attack

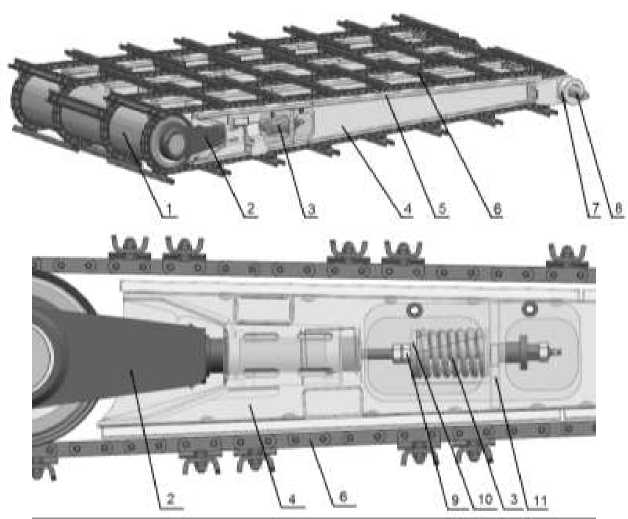

1 – приёмный ролик транспортёра; 2 – рычаг; 3 – пружина, 4 – подвижная рама;

5 – направляющие, по которым движется цепной транспортёр; 6 – транспортёр; 7 – опоры; 8 – приводной вал;

9 – гайка; 10 – шайба; 11 – ребро подвижной рамы Рисунок 10 – Схема гидравлической регулировки угла атаки

1 – delivery roller conveyor; 2 – lever; 3 – spring, 4 – movable frame; 5 – guide ways along which the chain conveyor moves; 6 – conveyor; 7 – supports; 8 – drive shaft; 9 – nut; 10 – washer; 11 – rib of the movable frame

Figure 10 – Scheme of hydraulic adjustment of the angle of attack

Обслуживание транспортерной НК в виде ежедневного контроля и обеспечения необходимого натяжения цепей транспортера является трудоемким процессом, а работа при ненатянутом транспортере, ввиду несвоевременной настройки, приводит к нарушениям технологического процесса и уменьшению ресурса. Решение данной проблемы предложено Н. Штри-кером в виде устройства для натяжения транспортера, состоящего из гидроцилиндров, обеспечивающих необходимое натяжение цепей в автоматическом режиме, значительно снижая время на обслуживание НК (Deutsches Patent-und Markenamt DE 10 2012 007 637 A1). Важно отметить сложность и высокую стоимость дан- ной конструкции, ограничивающую реализацию решения в массовом производстве.

Альтернативным же решением по автоматизации натяжения транспортера предлагается применение механизма, обеспечивающего постоянство натяжения за счет усилия пружин, разработанного авторами данной статьи (патент на полезную модель RU 219 412 U1). Применение данного механизма в конструкции наклонной камеры позволяет достигнуть аналогичного результата без применения дорогостоящих компонентов. Предложенное устройство (рисунок 10) работает следующим образом. Скошенная масса от шнека адаптера поступает в наклонную камеру, где цепной транспортёр 6

передаёт её в приёмную камеру молотильного устройства. В процессе работы цепной транспортёр 6 постепенно вытягивается (ослабляется его натяжение). Пружины 3 упираются в ребра 11 подвижной рамы 4, оказывают давление на рычаги 2 через шайбу 10 и гайку 9, а рычаги 2 выдвигают приёмный ролик 1 в направлении увеличения расстояния до приводного вала, тем самым обеспечивая постоянное натяжение транспортёра.

Выводы

-

1. Определены направления в совершенствовании наклонной камеры:

– увеличение скорости технологического процесса транспортировки скошенной массы и ее предварительной подготовки при одновременном уменьшении дробления и травмирования зерна;

– автоматизация и улучшение точности регулировок, позволяющих настроить НК под зональные условия агрофона при одновременном снижении трудоемкости оперативного ежесменного технического обслуживания.

-

2. Решения по предварительному обмолоту в наклонной камере не являются универсальными, так как наибольшая эффективность рассмотренных конструкций достигается при использовании очесывающих жаток. В остальных же случаях дополнительное механическое воздействие на хлебную массу приводит к увеличению дробления и травмирования зерна.

-

3. На современном этапе развития комбайностроения наибольшая эффективность наклонной камеры достигается путем применения цепочно-планчатого транспортера с увеличенным шагом гребенок, подвижной рамы, обеспечивающей равномерность натяжения цепей и оснащенной устройством автоматизированного натяжения транспортера. Для лучшего отбора скошенной массы от жатки в современных комбайнах применяют гидравлические системы копирования рельефа почвы и регулировки угла атаки для точной настройки высоты среза жатки. В ближайшем будущем ожидается широкое распространение подобных решений среди мировых производителей зерноуборочной техники. Также ожидается повышение производительности комбайнов, обусловленное увеличением пропускной способности наряду с применением широкозахватных адаптеров.

-

4. Авторами данной статьи предложено решение по автоматизации процесса настройки

транспортера в виде пружинного механизма, обеспечивающего постоянство натяжения транспортера в процессе работы комбайна.

Список литературы Современные тренды и анализ возможностей повышения эффективности комбайна путем совершенствования конструкции наклонной камеры

- Несмиян А.Ю. История комбайностроения: монография. Министерство сельского хозяйства РФ; Азово-Черноморский инженерный институт – филиал Донского государственного аграрного университета в г. Зернограде. Зерноград: Азово-Черноморский инженерный институт ФГБОУ ВО Донской ГАУ, 2020. 225 с. ISBN: 978-5-91833-028-9. EDN: BNJHXE.

- Алексаков Ю.Ф., Голев Б.Ю., Гранкин М.Г. Платформенные решения в сельскохозяйственном машиностроении // Инновационные технологии в науке и образовании (Конференция "ИТНО 2022"): сборник научных трудов Х Юбилейной Международной научно-практической конференции, с. Дивноморское, 26 сентября – 02 октября 2022 года. Ростов-на-Дону: Общество с ограниченной ответственностью "ДГТУ-ПРИНТ", 2022. С. 14–17. DOI: 10.23947/itse.2022.14-17. EDN: DBFVWD.

- Беседина А.В. Революция в сельской технике и автоматизация процессов: инновационные технологии в сельском хозяйстве // Инновационные технологии в науке и образовании (Конференция «ИТНО 2023»): сборник научных трудов ХI Международной научно-практической конференции, с. Дивноморское, 04–10 сентября 2023 года. Ростов-на-Дону: Общество с ограниченной ответственностью "ДГТУ-ПРИНТ", 2023. С. 86–88. DOI: 10.23947/itse.2023.86-88. EDN: QJADQY.

- Ямпольский В.А., Голев Б.Ю. Анализ типовых конструкций наклонной камеры зерноуборочного комбайна // Инновационные технологии в науке и образовании (Конференция "ИТНО 2022"): сборник научных трудов Х Юбилейной Международной научно-практической конференции, с. Дивноморское, 26 сентября – 02 октября 2022 года. Ростов-на-Дону: Общество с ограниченной ответственностью "ДГТУ-ПРИНТ", 2022. С. 224–227. DOI: 10.23947/itse.2022.224-227. EDN: FZJVDR.

- Kukhmazov K., Konovalov V. Substantiation of the parameters of the feeder chamber conveyor of the combine harvester header // E3S Web of Conferences, Chelyabinsk, February 17–19, 2021. Chelyabinsk, 2021. P. 04006. DOI: 10.1051/e3sconf/202125804006. EDN: YJTEVZ.

- Кухмазов К.З., Губский С.Е. Транспортер наклонной камеры комбайновой жатки // Вклад молодых ученых в инновационное развитие АПК России: сборник материалов Всероссийской (Национальной) научно-практической конференции молодых ученых, Пенза, 20–21 октября 2021 года. Т. II. Пенза: Пензенский государственный аграрный университет, 2021. С. 74–76. EDN: GQHQBW.

- Кузнецов П.Н., Стрижков П.И. Совершенствование приемного транспортера свеклоуборочного комбайна ROPA для работы в неблагоприятных погодных условиях // Вестник Мичуринского государственного аграрного университета. 2016. № 4. С. 172–177. EDN: XIQXLD.

- Bayzakova J.S., Abdildin N.K., Shynybay Zh.S., Chingenzhinova Zh.S., Berdyshev A.S., Eshpulatov N.M., Matchonov O.Q., Yusupov Sh.B. Methodology for conducting an optimization experiment for harvesting dry short-stalked grain crops // IOP Conference Series: Earth and Environmental Science. 2020. Vol. 614. P. 012118. DOI: 10.1088/1755-1315/614/1/012118

- Тойлыбаев М.С., Самсаев М.Б., Илямов Х.М., Сугуров К.С., Сугуров С.С. Результаты исследования усовершенствованной наклонной камеры зерноуборочного комбайна // Вестник науки. 2021. Т. 1. № 6-1 (39). С. 290–299. EDN: QUEVIT.

- Toilybaуev M.S., Sadykov Zh.S., Umbetaliev N.А., Kokebaev B.K., Sugurov K.S. Substantion of the parameters to tilt the camera advanced cleaning seeds pasture plants // Ізденістер, Нəтижелер. 2022. No 2 (94). P. 110–116. DOI: 10.37884/2-2022/13. EDN: HJQYVZ.

- Никитин В.В., Попов В.Б. Рациональный выбор параметров днища наклонной камеры зерноуборочного комбайна при очесе // Вестник Гомельского государственного технического университета им. П.О. Сухого. 2018. № 1 (72). С. 19–25. EDN: UUCHOG.

- Ожерельев В.Н., Никитин В.В., Комогорцев В.Ф. Трансформация теоретической гипотезы процесса сепарации очесанного зернового вороха на решетчатом днище наклонной камеры // Конструирование, использование и надежность машин сельскохозяйственного назначения. 2020. № 1(19). С. 27–34. EDN: EEBAIU.

- Ожерельев В.Н., Никитин В.В. Результаты адаптации конструкции комбайна к работе с очесывающей жаткой // Инженерные технологии и системы. 2022. Т. 32. № 2. С. 190–206. DOI: 10.15507/2658-4123.032.202202.190-206. EDN: RBNYLL.

- Tian Yu., Leis K., Zeng Zh. Retrofitting and Testing of a Pull-Type Small-Grain Combine Harvester // Agronomy.2023. Vol. 13. No 4. P. 1057. DOI: 10.3390/agronomy13041057. EDN: EXEDEK.

- Ряднов А.И., Тронев С.В., Скворцов И.П. Обзор конструкций систем контроля загрузки наклонной камеры зерноуборочного комбайна // Оптимизация сельскохозяйственного землепользования и усиление экспортного потенциала АПК РФ на основе конвергентных технологий: материалы Международной научно-практической конференции, проведенной в рамках Международного научно-практического форума, посвященного 75-летию Победы в Великой Отечественной войне 1941–1945 гг., г. Волгоград, 29–31 января 2020 года. Т. 3. Волгоград: Волгоградский государственный аграрный университет, 2020. С. 189–193. EDN: GYECCP.