Создание автоматизированной системы измерения технологических параметров на линии производства резиновой смеси

Автор: Жиркова В.С., Клейменова Н.Л., Дворянинова О.П., Назина Л.И., Ершов С.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 3 (81), 2019 года.

Бесплатный доступ

Внедрение автоматизированной системы управления на линии производства резиновой смеси уменьшит влияние человеческого фактора на качество резиновых изделий, что приведет к значительному улучшению эксплуатационных и физико-механических характеристик конечного изделия. Также разработка этой системы позволит создать централизованную систему сбора данных для создания отчетов о технологических операциях процесса производства. Для получения высококачественной продукции необходим контроль и поддержание всех технологических параметров во время работы оборудования на неизменном уровне, современных средств регистрации и управления параметрами. При производстве резиновой смеси необходимо обеспечить высокую степень автоматизации основного технологического оборудования, что позволит более точно дозировать ингредиенты, в том числе и пылящие, вести процесс в заданном температурном режиме в течение времени, необходимого для получения качественной продукции. Осуществление автоматического контроля в процессе применения оборудования высокой производительности не возможно без использования средств измерений и контроля...

Резиновая смесь, контур измерения, погрешность, выходной сигнал, доверительный интервал

Короткий адрес: https://sciup.org/140246396

IDR: 140246396 | УДК: 681.5 | DOI: 10.20914/2310-1202-2019-3-225-230

Текст научной статьи Создание автоматизированной системы измерения технологических параметров на линии производства резиновой смеси

В производстве резинотехнических изделий основным подготовительным процессом служит изготовление резиновой смеси, которая представляет собой многокомпонентную эластомерную гомогенную систему, включающую каучуки (натуральный и / или синтетические), вулканизующие агенты, технический углерод и другие ингредиенты [1].

Для получения резиновой смеси с нормативными значениями показателей качества, соответствующими регламентированному уровню, следует осуществлять управление процессом производства [2].

Контроль качества на всех стадиях производства резиновой смеси происходит с использованием автоматизированных средств измерения и контроля [1, 7].

Результаты и обсуждение

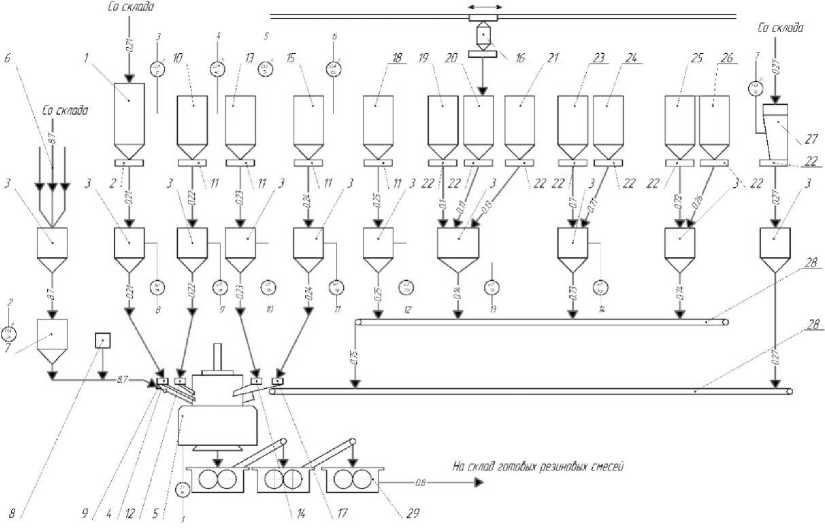

Проанализировав технологический процесс, были выбраны контролируемые параметры (таблица 1) [3].

Параметры, подлежащие контролю

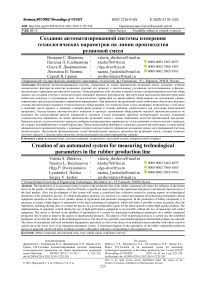

Функциональная схема автоматизации производства резиновой смеси представлена на рисунке 1 [8, 9].

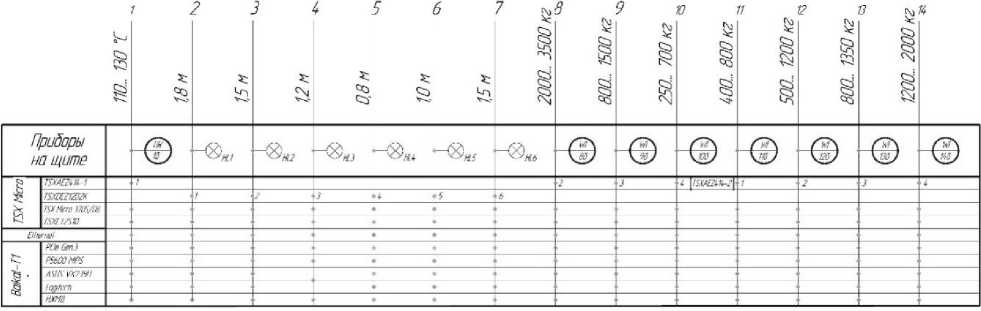

Измерение температуры в резиносмесителе осуществляется при помощи датчика температуры ТСМ Метран 2700 (позиция 1а). Унифицированный токовый сигнал 4÷20 мА с датчика поступает на вход вторичного прибора ОВЕН ИДЦ1 (позиция 1б), который показывает и регистрирует температуру резиновой смеси [4].

Одновременно с этим унифицированный сигнал с датчика температуры (позиция 1а) поступает на вход № 1 платы аналогового ввода ТSХАЕZ414–1 промышленного микроконтроллера TSXMicro, который обрабатывается с помощью микроконтроллера TSXMicro 3705/08, а также при помощи сетевого контроллера ТSХЕТZ510 подается на промышленную рабочую станцию Baikal-Т1 по сети Ethernet. Далее сигнал регистрируется на жестких магнитных дисках НЖМД, выводится на монитор ASUSVХ239Н и обрабатывается с помощью процессора Р5600 MIPS.

Таблица 1. при производстве резиновой смеси

Table 1.

Parameters to be controlled in the production of rubber mixtures

|

Параметр Indicator |

Обозначение аппарата Device designation |

Регламентируемые значения Values |

|

|

min |

max |

||

|

Температура резиновой смеси, °С The temperature of the rubber mixture, °С |

5 |

110 |

120 |

|

Уровень жидких мягчителей, м | The level of liquid softeners, m |

7 |

1,0 |

1,8 |

|

Уровень гранулированного технического углерода, м Thelеvеlofgranulatedcarbonblack, m |

1 |

0,7 |

1,5 |

|

Уровень серы, м | The level of sulfur, m |

10 |

0,6 |

1,2 |

|

Уровень оксида магния, м | The level of magnesium oxide, m |

13 |

0,3 |

0,8 |

|

Уровень ускорителей, м | The level of accelerators, m |

15 |

0,5 |

1,0 |

|

Уровень гранулированного каучука, м Thelеvеlofgranulatedrubber, m |

27 |

0,7 |

1,5 |

|

Масса технического углерода, кг | The mass of carbon black, kg |

3 |

2000 |

3000 |

|

Масса серы, кг | The mass of sulfur, kg |

3 |

800 |

1200 |

|

Масса оксида магния, кг | The mass of magnesium oxide, kg |

3 |

250 |

500 |

|

Массаускорителей, кг | The mass of accelerators, kg |

3 |

400 |

600 |

|

Масса противостарителей, кг | Themаssofantioxidants, kg |

3 |

500 |

1000 |

|

Масса смеси мела, каолина и оксида цинка, кг The mass of the mixture of chalk, kaolin and zinc oxide, kg |

3 |

800 |

1000 |

|

Масса смеси спецбитума и фенолформальдегидных смол, кг The mass of the mixture of special bitumen and phenolformaldehyde resins, kg |

3 |

1200 |

1500 |

При достижении уровнем жидких мягчителей в продувочном баке верхнего предельного значения реле сигнализатора уровня СУ-100 (поз. 2а) замыкает контакты цепи питания сигнальной лампы L-50 (поз.НL1). Далее сигнал из цепи питания поступает на вход № 1 платы дискретного ввода ТSХDЕZ12D2К промышленного микроконтроллера TSXMicro

3705/08, а также при помощи сетевого контроллера ТSХЕТZ510 подается на промышленную рабочую станцию Baikal-Т1 по сети Ethernet. Полученный сигнал регистрируется на жестких магнитных дисках НЖМД, выводится на монитор ASUSVХ239Н и обрабатывается с помощью процессора Р5600 MIPS[10].

При достижении уровнем гранулированного технического углерода в расходном бункере верхнего предельного значения реле сигнализатора уровня СУ-100 (позиция 3а) замыкает контакты цепи питания сигнальной лампы L-50 (позиция НL2) [5].

Рисунок 1. Функциональная схема автоматизации производства резиновой смеси

Figure 1. Functional diagram of automation of rubber production

Затем сигнал из цепи питания поступает на вход № 2 платы дискретного ввода ТSХDЕZ12D2К промышленного микроконтроллера TSXMicro 3705/08, а также при помощи сетевого контроллера ТSХЕТZ510 подается на промышленную рабочую станцию Baikal-Т1 по сети Ethernet. Далее сигнал регистрируется на жестких магнитных дисках НЖМД, выводится на монитор ASUSVХ239Н и обрабатывается с помощью процессора Р5600 MIPS.

При достижении уровнем серы в расходном бункере верхнего предельного значения реле сигнализатора уровня СУ-100 (позиция 4а) замыкает контакты цепи питания сигнальной лампы L-50 (позиция НL3) [8].

Одновременно с этим сигнал из цепи питания поступает на вход № 3 платы дискретного ввода ТSХDЕZ12D2К промышленного микроконтроллера TSXMicro 3705/08, а также при помощи сетевого контроллера ТSХЕТZ510 подается на промышленную рабочую станцию Baikal-Т1 по сети Ethernet. Далее сигнал регистрируется на жестких магнитных дисках НЖМД, выводится на монитор ASUSVХ239Н и обрабатывается с помощью процессора Р5600 MIPS.

При достижении уровнем оксида магния в расходном бункере верхнего предельного значения реле сигнализатора уровня СУ-100 (позиция 5а) замыкает контакты цепи питания сигнальной лампы L-50 (позиция НL4). Далее сигнал из цепи питания поступает на вход № 4 платы дискретного ввода ТSХDЕZ12D2К промышленного микроконтроллера TSXMicro 3705/08, а также при помощи сетевого контроллера ТSХЕТZ510 подается на промышленную рабочую станцию Baikal-Т1 по сети Ethernet. Далее сигнал регистрируется на жестких магнитных дисках НЖМД, выводится на монитор ASUSVХ239Н и обрабатывается с помощью процессора Р5600 MIPS.

При достижении уровнем ускорителей в расходном бункере верхнего предельного значения реле сигнализатора уровня СУ-100 (позиция 6а) замыкает контакты цепи питания сигнальной лампы L-50 (позиция НL5).

После сигнал из цепи питания поступает на вход № 5 платы дискретного ввода ТSХDЕZ12D2К промышленного микроконтроллера TSX Micro 3705/08, а также при помощи сетевого контроллера ТSХЕТZ510 подается на промышленную рабочую станцию Baikal-Т1 по сети Ethernet. Далее сигнал регистрируется на жестких магнитных дисках НЖМД, выводится на монитор ASUS VХ239Н и обрабатывается с помощью процессора Р5600 MIPS.

При достижении уровнем гранулированного каучука в расходном бункере верхнего предельного значения реле сигнализатора уровня СУ-100 (позиция 7а) замыкает контакты цепи питания сигнальной лампы L-50 (позиция НL6). Сигнал из цепи питания поступает на вход № 6 платы дискретного ввода ТSХDЕZ12D2К промышленного микроконтроллера TSX Micro 3705/08, а также при помощи сетевого контроллера ТSХЕТZ510 подается на промышленную рабочую станцию Baikal-Т1 по сети Ethernet. Далее сигнал регистрируется на жестких магнитных дисках НЖМД, выводится на монитор ASUS VХ239Н и обрабатывается с помощью процессора Р5600 MIPS.

Измерение массы продукта на автоматических весах осуществляется при помощи тензодатчика SBA (позиция 8а). Унифицированный токовый сигнал 4÷20 мА с датчика поступает на вход вторичного прибора в виде весового индикатора SH-50 (позиция 8б), который показывает массу гранулированного технического углерода. Унифицированный токовый сигнал с тензодатчика (позиция 8а) поступает на вход № 2 платы аналогового ввода ТSХАЕZ414–1 промышленного микроконтроллера TSX Micro, который обрабатывается с помощью процессора TSX Micro 3705/08, а также при помощи сетевого контроллера ТSХЕТZ510 подается на промышленную рабочую станцию Baikal-Т1 по сети Ethernet. Далее сигнал регистрируется на жестких магнитных дисках НЖМД, выводится на монитор ASUS VХ239Н и обрабатывается с помощью процессора Р5600 MIPS.

Измерение массы продукта на автоматических весах осуществляется при помощи тензодатчика SBA (позиция 9а). Унифицированный токовый сигнал 4÷20 мА с датчика поступает на вход вторичного прибора в виде весового индикатора SH-50 (позиция 9б), который показывает массу серы.

Одновременно с этим унифицированный токовый сигнал с тензодатчика (позиция 9а) поступает на вход № 3 платы аналогового ввода ТSХАЕZ414–1 промышленного микроконтроллера TSX Micro, который обрабатывается с помощью процессора TSX Micro 3705/08, а также при помощи сетевого контроллера ТSХЕТZ510 подается на промышленную рабочую станцию Baikal-Т1 по сети Ethernet. Далее сигнал регистрируется на жестких магнитных дисках НЖМД, выводится на монитор ASUS VХ239Н и обрабатывается с помощью процессора Р5600 MIPS.

Измерение массы продукта на автоматических весах осуществляется при помощи тензодатчика SBA (позиция 10а). Унифицированный токовый сигнал 4÷20 мА с датчика поступает на вход вторичного прибора в виде весового индикатора SH-50 (позиция 10б), который показывает массу оксида магния.

Далее унифицированный токовый сигнал с тензодатчика (позиция 10а) поступает на вход № 4 платы аналогового ввода ТSХАЕZ414–1 промышленного микроконтроллера TSX Micro, который обрабатывается с помощью процессора TSX Micro 3705/08, а также при помощи сетевого контроллера ТSХЕТZ510 подается на промышленную рабочую станцию Baikal-Т1 по сети Ethernet. Далее сигнал регистрируется на жестких магнитных дисках НЖМД, выводится на монитор ASUS VХ239Н и обрабатывается с помощью процессора Р5600 MIPS.

Измерение массы продукта на автоматических весах осуществляется при помощи тензодатчика SBA (позиция 11а). Унифицированный токовый сигнал 4÷20 мА с датчика поступает на вход вторичного прибора в виде весового индикатора SH-50 (позиция 11б), который показывает массу ускорителей. Унифицированный токовый сигнал с тензодатчика (позиция 11а) поступает на вход № 1 платы аналогового ввода ТSХАЕZ414–2 промышленного микроконтроллера TSX Micro, который обрабатывается с помощью процессора TSX Micro 3705/08, а также при помощи сетевого контроллера ТSХЕТZ510 подается на промышленную рабочую станцию Baikal-Т1 по сети Ethernet. Далее сигнал регистрируется на жестких магнитных дисках НЖМД, выводится на монитор ASUS VХ239Н и обрабатывается с помощью процессора Р5600 MIPS.

Измерение массы продукта на автоматических весах осуществляется при помощи тензодатчика SBA (позиция 12а). Унифицированный токовый сигнал 4÷20 мА с датчика поступает на вход вторичного прибора в виде весового индикатора SH-50 (позиция 12б), который показывает массу противостарителей.

Одновременно с этим унифицированный токовый сигнал с тензодатчика (позиция 12а) поступает на вход № 2 платы аналогового ввода ТSХАЕZ414–2 промышленного микроконтроллера TSX Micro, который обрабатывается с помощью процессора TSX Micro 3705/08, а также при помощи сетевого контроллера ТSХЕТZ510 подается на промышленную рабочую станцию Baikal-Т1 по сети Ethernet. Далее сигнал регистрируется на жестких магнитных дисках НЖМД, выводится на монитор ASUS VХ239Н и обрабатывается с помощью процессора Р5600 MIPS.

Измерение массы продукта на автоматических весах осуществляется при помощи тензодатчика SBA (позиция 13а). Унифицированный токовый сигнал 4÷20 мА с датчика поступает на вход вторичного прибора в виде весового индикатора SH-50 (позиция 13б), который показывает массу смеси мела, каолина и оксида цинка. Унифицированный токовый сигнал с тензодатчика (позиция 13а) поступает на вход № 3 платы аналогового ввода ТSХАЕZ414–2 промышленного микроконтроллера TSX Micro, который обрабатывается с помощью процессора TSX Micro 3705/08, а также при помощи сетевого контроллера ТSХЕТZ510 подается на промышленную рабочую станцию Baikal-Т1 по сети Ethernet. Далее сигнал регистрируется на жестких магнитных дисках НЖМД, выводится на монитор ASUS VХ239Н и обрабатывается с помощью процессора Р5600 MIPS.

Измерение массы продукта на автоматических весах осуществляется при помощи тензодатчика SBA (позиция 14а). Унифицированный токовый сигнал 4÷20 мА с датчика поступает на вход вторичного прибора в виде весового индикатора SH-50 (позиция 14б), который показывает массу смеси спецбитума и фено-лоформальдегидных смол.

Далее унифицированный токовый сигнал с тензодатчика (позиция 14а) поступает на вход № 4 платы аналогового ввода ТSХАЕZ414–2 промышленного микроконтроллера TSX Micro, который обрабатывается с помощью процессора TSX Micro 3705/08, а также при помощи сетевого контроллера ТSХЕТZ510 подается на промышленную рабочую станцию Baikal-Т1 по сети Ethernet. Далее сигнал регистрируется на жестких магнитных дисках НЖМД, выводится на монитор ASUS VХ239Н и обрабатывается с помощью процессора Р5600 MIPS.

Заключение

Разработанная функциональная схема автоматизации технологической линии производства резиновой смеси позволит получить продукт с показателями качества, соответствующими регламентированному уровню.

Список литературы Создание автоматизированной системы измерения технологических параметров на линии производства резиновой смеси

- Земский Д.Н., Чиркова Ю.Н. Новые ингредиенты резиновых смесей // Вестник Казанского технологического университета. 2014. № 12. С. 143-145

- Хлебенских Л.В., Зубкова М.А., Саукова Т.Ю. Автоматизация производства в современном мире // Молодой ученый. 2017. № 16. С. 308-311.

- Ицкович Э.Л. Проведение работ по автоматизации производства: что необходимо учитывать руководству предприятий технологических отраслей // Автоматизация в промышленности. 2017. № 1. С. 14-19.

- Пичуев А.В., Трушников М.А. Разработка автоматизированной системы управления вулканизацией автомобильных покрышек // Молодой ученый. 2018. № 4. С. 36-38.

- Кудряшов В.С., Алексеев М.В., Юдаков А.А., Попов А.П. и др. Разработка математической модели процесса резиносмешения и синтез корректирующего алгоритма управления температурным режимом процесса с использованием искусственной нейронной сети // Вестник Воронежского государственного университетаинженерных технологий. 2016. № 2. С. 52-59.

- Маслов В.Д., Сачков И.Н. Актуальные проблемы автоматизации в современном мире // Вестник науки и образования. 2019. № 2-1 (56). С. 48-50

- Каблов В.Ф., Аксёнов В.И. Современные тенденции применения каучуков и наполнителей в рецептуре резин // Производство и использование эластомеров. 2018. № 3. С. 24-34.

- Filatova N.N., Trebukhin A.G. General of decision rules for the design of functional circuits of automation system // News SFU. Technical science. 2014. № 11. P. 206-211.

- Моногаров С. И. Автоматизированное управление экструзионной установкой // Международный научно-исследовательский журнал URL: http://research-journal.org/technical/avtomatizirovannoe-upravlenie-ekstr

- Ishmetyev E.N., Logunova O.S., Panov A.N., Cistyakov D.V. et al. Stationary automatic vibration control and analysis systems: application experience // Journal of Computational and Engineering Mathematics. 2017. V. 4. № 1. P. 3-15.