Создание композиционного материала на основе растительных компонентов

Автор: Черкашина Н.И., Павленко З.В., Домарев С.Н., Ручий А.Ю., Солгалов В.В.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Применение наноматериалов и нанотехнологий в строительстве

Статья в выпуске: 1 т.16, 2024 года.

Бесплатный доступ

Введение. Исследование направлено на изучение возможности создания строительного композиционного материала на основе амилозы и амилопектина с введением измельченной грецкой скорлупы в качестве наполнителя. Материалы и методы исследования. Для получения композита применялись следующие компоненты: вода дистиллированная, крахмал картофельный (НеваРеактив, Санкт-Петербург, Россия), кислота уксусная 70% (НеваРеактив, Санкт-Петербург, Россия), высокодисперсный порошок скорлупы грецкого ореха. Для исследований использовали скорлупу грецкого ореха сорта Чандлер (привитой), собранного на территории Белгородской области. Получение композита производилось в несколько стадий. На первой стадии смесь крахмала и скорлупы грецкого ореха добавлялся в дистиллированную воду, после чего добавлялся предварительно приготовленный 9% раствор уксусной кислоты. Полученная смесь тщательно перемешивалась, после чего перемещалась в чашу из нержавеющей стали и подверглась термообработке. Полученную смесь затем прессовали методом твердофазного компактирования при давлении 72 МПа. Были изучены физико-механические показатели полученного композита, его термические свойства, а также гидрофобно-гидрофильный баланс поверхности. Результаты и обсуждение. Полученный композит обладает хорошими прочностными характеристиками. Пределы прочности на изгиб σf = 25,85±2,51 МПа и σf = 28,44±5,71 МПа для наполнения 50% масс. и 75% масс. соответственно ставят его в один ряд с аналогичными композитами из более традиционных термо- и реактопластичных полимеров. Установлен температурный предел эксплуатации композиционного материала, верхним из которых можно считать температуру начала размягчения полимерной матрицы - 103,1 оС.

Растительное сырье, высокодисперсный порошок скорлупы грецкого ореха, композиционный материал, крахмал, краевой угол смачивания, термические свойства, прочность при изгибе

Короткий адрес: https://sciup.org/142240641

IDR: 142240641 | УДК: 691.175.2 | DOI: 10.15828/2075-8545-2024-16-1-67-76

Текст научной статьи Создание композиционного материала на основе растительных компонентов

Черкашина Н.И., Павленко З.В., Домарев С.Н., Ручий А.Ю., Солгалов В.В. Создание композиционного материала на основе растительных компонентов // Нанотехнологии в строительстве. 2024. Т.16, № 1. С. 67–76. – EDN: QNOAYS.

Несколько лет назад развитие высокотехнологичных отраслей начало характеризоваться активным внедрением композиционных материалов и исследованиями о возможностях их применения. В процессе идентификации необходимого состава можно было получать материал с заранее определенными технологическими требованиями. Некоторые металлы стали неконкурентоспособными в экстремальных условиях эксплуатации за счет уникальных свойств композиционных материалов, таких как коррозийная стойкость, высокий показатель прочности, термостойкость. Еще одним преимуществом композиционных материалов является простота изготовления без дополнительной обработки, что снижает экономиче-

ПРИМЕНЕНИЕ НАНОМАТЕРИАЛОВ И НАНОТЕХНОЛОГИЙ В СТРОИТЕЛЬСТВЕ ские затраты на предэксплуатационную длительную, многозадачную подготовку материала [1–3]. Данный аспект делает их особенно привлекательными для самостоятельного применения в строительной отрасли, отрасли создания современных космических аппаратов [4], а также для упрочнения строительных конструкций за счет высокопрочных соединений [5, 6]. Эксплуатационные параметры устанавливаются в процессе создания материала с учетом термических, химических, механических свойств и анизотропного поведения конечного материала [7]. В процессе развития индустрии композиционных материалов они стали одними из самых востребованных ресурсов для высокотехнологичных отраслей. Ученые начали изучать возможность введения в полимерную матрицу различных армирующих веществ для улучшения физико-механических характеристик. Для облицовки зданий и в качестве отделочных материалов могут использоваться неармированные полимеры [8]. Армированные волокном полимеры являются высокопрочными, легкими, коррозионностойкими материалами, которые могут применяться для создания цельнокомпозитных конструкций, для укрепления мостов и зданий и для оснащения зданий теплоизоляцией и звукоизоляцией [9, 10]. В процессе создания таких материалов вещество матрицы обволакивает и закрепляет в определенном положении армирующие волокна, создавая прочное взаимодействие материалов на межклеточном уровне [8].

В процессе развития сферы применения композиционных материалов изменялись эксплуатационные требования к конечным продуктам, что сгенерировало поиск новых решений – модифицирование химическими веществами. За счет ввода новых компонентов изменялись свойства и характеристики вещества с добавками. Модификаторы в некоторых случаях облегчают процесс переработки изделий, а также повышают устойчивость к различным формам деструкции, повышают стойкость к горению. Наполнители по природе могут быть органическими и неорганическими [11, 12]. В свою очередь они разделяются на три группы по физическому состоянию: на дисперсные (порошкообразные), волокнистые и листовые. Активность наполнителей определяется такими факторами, как: энергия адгезии полимера к наполнителю, дисперсность частиц, соотношение наполнителя и полимера. Для наилучшего взаимодействия поверхность наполнителя может быть модифицирована дополнительно. Соответственно, любой наполнитель можно сделать активным при необходимости [13].

В дальнейшем развитии науки стало популярно направление ресурсосберегающих технологий. Композиционные материалы стали создавать с наполнителями из различных отработанных материалов:

древесных отходов [14], отходов металлургической промышленности [15], отходов производства цементно-стружечных плит [16], а также стали создавать материалы с экологичными наполнителями, представляющими собой сельскохозяйственные отходы [17–20]. Каждый наполнитель способствовал улучшению определенных прочностных, декоративных, термостойких, коррозионностойких показателей материала в конечном итоге. А также такой способ эффективно решал проблему повторного использования сырья и утилизацию неперерабатываемых отходов. Производство композитов из натуральных волокон позволит сократить использование неразлагаемых материалов. Использование модифицированных органических наполнителей в матрице термопластичных полимеров существенно снизит стоимость продукта. Модифицирование наполнителя может в целом улучшить физико-механические свойства готового материала [21, 22]. Полимерные композиты, модифицированные органическим наполнителем, являются конкурентоспособной альтернативой традиционным строительным материалам из древесины. Особое внимание представляют собой лигнифицированные части сельскохозяйственных отходов, представляющих собой лузгу, скорлупу, стебли и оболочки различных растений. Они мало применяются в других областях и являются отходами. Следовательно, это дешевый сырьевой материал, который можно повторно и эффективно применять [23]. Скорлупа грецкого ореха содержит большое количество лигноцеллюлозы, ее введение в полимерную матрицу в качестве наполнителя улучшает свойства материала, придавая ему более низкую плотность, физико-механическую устойчивость за счет создания прочных связей. Для замены в матрице синтетической составляющей полимера будет использована смесь на основе амилозы и аминопектина. Основными преимуществами замены синтетических неорганических наполнителей являются природное происхождение, высокие физико-механические показатели и хорошая теплоизоляция. Конечный продукт будет экологически чистым и прочным, устойчивым к внешним воздействиям. При взаимодействии компонентов преимущественные качества каждого из компонентов по отдельности будут направленно воздействовать на улучшение свойств готового материала. Главным критерием такого материала будет безопасность для организмов и окружающей среды [24]. Высокие физико-механические показатели композиционных материалов, их надежность, устойчивость к внешним воздействиям и долговечность в эксплуатации обеспечивают применение не только в строительных областях, но и во всех развивающихся высокотехнологичных отраслях.

ПРИМЕНЕНИЕ НАНОМАТЕРИАЛОВ И НАНОТЕХНОЛОГИЙ В СТРОИТЕЛЬСТВЕ

Целью исследования данной работы является изучение уникальных свойств композиционного материала на основе амилозы и амилопектина с введением измельченной грецкой скорлупы в качестве наполнителя.

МАТЕРИАЛЫ И МЕТОДЫ ИССЛЕДОВАНИЯ

Для получения полимерного композита применялись следующие компоненты: вода дистиллированная, крахмал картофельный (НеваРеактив, Санкт-Петербург, Россия), кислота уксусная 70% (НеваРеактив, Санкт-Петербург, Россия), порошок скорлупы грецкого ореха (крупность не более 160 мкм).

Для исследований использовали скорлупу грецкого ореха сорта Чандлер (привитой), собранного на территории Белгородской области. Для использования скорлупы в качестве наполнителей для полимерных композитов проводили измельчение скорлупы до порошкообразного состояния. Перед измельчением скорлупу хорошо промывали в проточной воде и высушивали при 110 оС в течение 3 часов для полного удаления воды.

Измельчение проводили в два этапа, на первом этапе крупные фрагменты скорлупы измельчались в вибрационной мельнице, после чего материал измельчали до крупности менее 160 мкм в лабораторной планетарной мельнице периодического действия Tencan XQM-1a (Tencan, Китай). Растирание производили в стальных стаканах из стали ШХ-1, в качестве мелющих тел использовали шары диаметром 8–10 мм из стали той же марки.

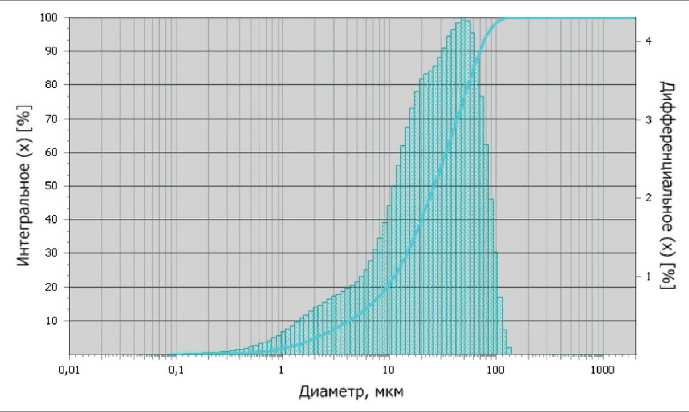

Полученный порошок скорлупы грецкого ореха сорта Чандлер (привитой) исследовался методом сканирующей электронной микроскопии (СЭМ) на приборе TESCAN MIRA 3LMU со снятием энергодисперсионных рентгеновских спектров (ЭДС) в нескольких точках (микрообластях) встроенным спектрометром X-MAX 50 Oxford Instruments (TESCAN ORSAY HOLDING, Чехия).

Гранулометрический состав полученного порошка скорлупы грецкого ореха исследовался на лазерном дифракционном анализаторе размера частиц Analysette 22 NanoTec plus методом лазерной дифракции в суспензии. Для этого небольшое количество порошка разводилось в 96% изопропиловом спирте, так как он позволяет избежать излишнего набухания частиц, которое приводит к искажению результатов.

Получение полимерного композита производилось в несколько стадий. На первой стадии смесь крахмала и скорлупы грецкого ореха добавлялась в дистиллированную воду, после чего добавлялся предварительно приготовленный 9% раствор уксусной кислоты. Рецептура для полимерной матрицы основывается на модифицированном варианте состава, представленного в исследовании [1], модификация заключается в двукратном сокращении водотвердого соотношения. Полученная смесь тщательно перемешивалась, после чего перемещалась в чашу из нержавеющей стали.

Нагрев смеси в чаше производился на лабораторной нагревательной электроплитке. При постоянном помешивании смесь доводилась до кипения и прогревалась в течение последующих 15 мин, после чего в течение получаса охлаждалась до температуры порядка 25–30 оС. В отличие от исходной суспензии частиц крахмала и скорлупы грецкого ореха, полученная смесь обладает повышенной вязкостью, что косвенно указывает на повышение степени полимеризации основных составляющих крахмала.

Для получения композитного пресс материала производилась сушка вышеуказанной полученной смеси. Для сушки применялась лабораторная СВЧ установка NuWav-Pro (Nutech Analytical, Кольката, Индия), режим сушки: мощность – 800 Вт, частота магнетрона – 2450 МГц. Просушивание материала в СВЧ печи имеет ряд преимуществ перед сушкой в конвекционном сушильном шкафу, к таковым относятся уменьшенное время просушивания (~ 5 минут), прогрев жидкости сразу по всему объему, более мягкий режим температурного прогрева материала. Сушка производилась до полного испарения влаги.

Формование образцов материала производилось на испытательной разрывной машине РЭМ-100 (Ме-тротест, Россия) в режиме компрессионного прессования. Полученная пресс-композиция загружалась в предварительно прогретую при 120 оС пресс-форму, после чего вручную компактировалась пуансоном и на 30 мин. размещалась в камере конвекционной печи, прогретой до 120 оС. Прогрев материала является необходимой стадией формования полимерной композиции, так как полимерная матрица в получаемом прессе материала обладает термопластичными свойствами. Оптимальный режим прессования образцов был подобран по изменению плотности образца в зависимости от давления прессования и составляет 72 МПа с выдержкой под давлением в течение 1 мин.

Исследование плотности результирующей композиции и порошковых материалов проводилось методом прямых измерений параметров таблетированного образца диаметром 30 мм. Плотность композита вычислялась как отношение объема полученного образца к его массе.

Для исследования предела прочности на трехточечный статический изгиб изготавливались образцы в форме балочек длиной 80 мм, шириной 10 мм и толщиной 4 мм. Испытание проводилось при постоянной скорости перемещения траверсы

ПРИМЕНЕНИЕ НАНОМАТЕРИАЛОВ И НАНОТЕХНОЛОГИЙ В СТРОИТЕЛЬСТВЕ

2 мм/мин, расстояние между опорами составляет 64 мм. Полученные в результате испытаний величины абсолютного значения деформации образца и прилагаемого усилия приводились к относительному значению перемещения и изгибающего напряжения соответственно. Для пересчета абсолютного значения деформации образца (s, мм) в единицы относительной деформации (εf, %) использовалась следующая формула:

600s/i где s – прогиб образца, мм; h – высота образца, мм; L – расстояние между опорами, мм. Для пересчета абсолютного изгибающего усилия (F, Н) в единицы изгибающего напряжения (σf, МПа) применялась следующая формула:

3FL

^ = ж’ где F – изгибающее усилие, Н; L – расстояние между опорами, мм; b – ширина образца, мм; h – высота образца, мм.

Исследование смачиваемости, а также свободной энергии поверхности проводилось методом «сидячей капли» с измерением значения краевого угла смачивания (КУС) тангенциальным методом. Реализация метода «сидячей капли» заключается в нанесении с помощью стеклянной пипетки на поверхность образца капель жидкости объемом 10 мкл. Для вычисления свободной энергии поверхности методом OWRK (Owens, Wendt, Rabel and Kaelble) исследование смачиваемости поверхности композита проводилось с применением двух жидкостей с известными дисперсной и полярной составляю- щими поверхностного натяжения. Расчет свободной энергии поверхности проводился по модели OWRK:

где σж – поверхностное натяжение жидкости, мДж/м2; θ – краевой угол смачивания; σж D – дисперсионная составляющая поверхностного натяжения жидкости, мДж/м2; σж P – полярная составляющая поверхностного натяжения жидкости, мДж/м2; σтв P – полярная составляющая СЭП, мДж/м2; σтв D – дисперсная составляющая СЭП, мДж/м2.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Исследование высокодисперсного порошка скорлупы грецкого ореха

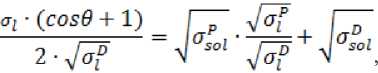

Применяемый в исследовании в роли наполнителя порошок скорлупы грецкого ореха предварительно просеивался через сито С12/38 (размер ячейки 160 мкм) для удаления крупных частиц. Результаты гранулометрического анализа представлены на рис. 1.

Исходя из данных гранулометрического анализа, можно отметить, что гранулометрический состав является типичным для систем, получаемых диспер-гацией исходного продукта в планетарных шаровых мельницах. Полученная система хорошо описывается мономодальным распределением с модой при 49 мкм, при этом большая часть частиц приходится на диапазон 1 до 49 мкм.

Полученный размер частиц хорошо подходит для получения максимальной прочности результирую-

Рис. 1. Распределение размеров частиц порошка скорлупы грецкого ореха после помола

ПРИМЕНЕНИЕ НАНОМАТЕРИАЛОВ И НАНОТЕХНОЛОГИЙ В СТРОИТЕЛЬСТВЕ

Рис. 2. СЭМ-изображения полученного порошка скорлупы грецкого ореха щей композиции при минимальных энергозатратах, так как с уменьшением размера частиц возрастает их удельная поверхность, в случае представленной выше системы составляющая порядка ~ 8500 см2/см3, и повышается гомогенность получаемой смеси. Плотность полученного порошка находится в пределах 1,07±0,01 г/см3.

На рис. 2 представлены изображения порошка скорлупы грецкого ореха, полученные с помощью сканирующего электронного микроскопа (СЭМ) четвертого поколения с катодом Шоттки TESCAN

MIRA 3. Данные, представленные на рис. 2, указывают на сложную поверхностную морфологию порошка. Частицы порошка скорлупы грецкого ореха имеют неправильную форму в виде пластин. Размер частиц в поперечном размере (наибольшем) варьируется от 1 до 20 мкм.

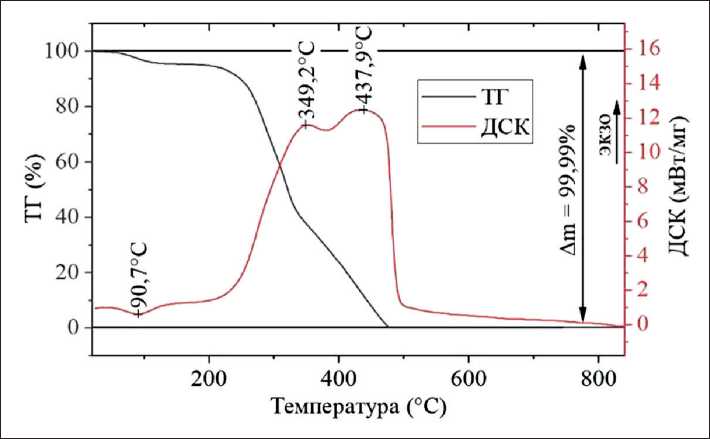

На кривых совместного ТГ–ДСК анализа порошка грецкого ореха (рис. 3) отмечается наличие нескольких участков, связанных с различными термическими эффектами.

На термогравиметрической кривой присутствует несколько участков потери массы, возникновение которых происходит ввиду ряда процессов. Так, в интервале температур от 23,0 до 131,0 оC фиксируется снижение массы образца до 95,44%. При этом на кривой ДСК на данный интервал температур приходится один эндотермический пик с минимумом при 90,7 оC. Характер данного пика указывает на то, что происходивший в этом интервале температур процесс протекал с потреблением энергии, а наличие последующего плато на кривой ТГ свидетельствует о том, что полученный остаток стабилен в интервале температур от 131,0 до 207,2 оC. Ввиду значительной удельной поверхности порошка скорлупы (8500 см2/см3) и ее гидрофильности рассматриваемую потерю массы и ассоциированный с ней эндотермический пик наиболее вероятно связан с удалением адсорбированной воды.

На следующем участке кривой ТГ на диапазон от 131,0 до 207,2 оC приходится плато, на протяжении которого прибором не фиксируется значительной потери массы. В данном промежутке также отсутствуют термические эффекты, кривая ДСК преимущественно проходит в пределах нулевой отметки.

Рис. 3. ТГ–ДСК кривые скорлупы грецкого ореха

ПРИМЕНЕНИЕ НАНОМАТЕРИАЛОВ И НАНОТЕХНОЛОГИЙ В СТРОИТЕЛЬСТВЕ

В диапазоне температур от 207,2 до 323,7 оC на кривой ТГ прибором фиксируется значительная (порядка 50%) потеря массы образца, с ассоциированным экзотермическим пиком при 349,2 оC. Полная потеря массы приходится на интервал от 349,2 до 476,8 оC, с ассоциированным экзотермическим пиком при 437,9 оC. Для органических смесей в общем случае на данный температурный диапазон приходятся преимущественно пиролитические процессы. Так, пик при 349,2 оC принадлежит пиролитическому разложению лигнина, отмечаемому авторами в статье [25]. В свою очередь пик 437,9 оC преимущественно принадлежит экзотермическому эффекту, возникающему при пиролитическом разложении целлюлозы [26].

Изучение физико-механических показателей результирующей композиции

Рассматриваемые в данном исследовании полимерные пресс-композиции представлены в табл. 1, представленный в таблице результат вычислялся как среднее арифметическое трех параллельных измерений.

Плотность результирующего композита в значительной степени зависит от количества наполнителя, что объясняется меньшей плотностью порошка скор- лупы грецкого ореха (1,07±0,01 г/см3) в сравнении с полимерной матрицей (1,40±0,01 г/см3).

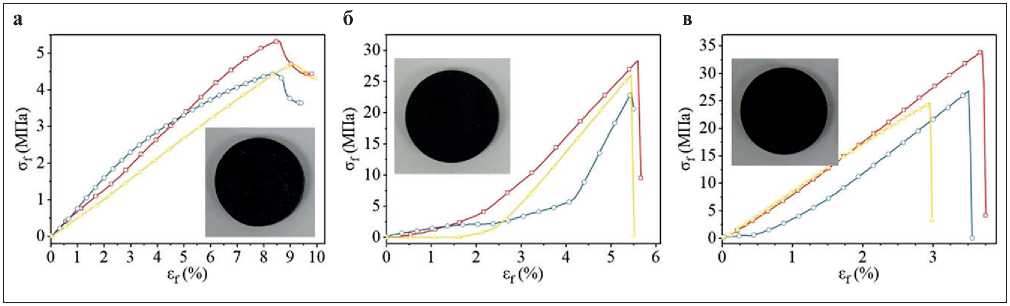

Основным изучаемым прочностным показателем для получаемого полимерного композита является предел прочности на изгиб. Полученные в результате испытаний кривые «изгибающее напряжение / относительная деформация представлены на рис. 4.

Согласно данным кривых, представленных на рис. 4, пределы прочности для композиций с наполнением 25, 50 и 75% масс. равны 4,81±0,52 МПа, 25,85±2,51 МПа и 28,44±5,71 МПа соответственно. При этом значения показателя относительной деформации на пределе прочности образцов находятся в диапазоне 8,70±0,47% для композита с наполнением 25% масс., 5,51±0,10% для композита с наполнением 50% масс. и 3,39±0,32% для композита с наполнением 75% масс.

Введение значительного количества порошка грецкого ореха (свыше 50% масс.) в полимерную композицию благоприятно сказывается на пределе прочности результирующего композита. В случае рассматриваемой композиции отмечается практически пятикратное упрочнение высоконаполненного композита. Стоит отметить и изменение общего вида кривой «изгибающее напряжение/относительная деформация», на которой для высоконаполненно-

Таблица 1

Исследуемые составы композитов

|

Порядковый номер состава |

Состав композита |

Вспомогательные компоненты |

|||

|

Крахмал, % масс. |

Порошок скорлупы грецкого ореха, % масс. |

Плотность композиции, г/см 3 |

Вода, мл/100 г композита |

9% раствор уксусной кислоты, мл/100 г композита |

|

|

Состав 1 |

75 |

25 |

1,42±0,01 |

625 |

5 |

|

Состав 2 |

50 |

50 |

1,43±0,01 |

||

|

Состав 3 |

25 |

75 |

1,34±0,01 |

||

Рис. 4. Кривые «изгибающее напряжение/относительная деформация» для образцов (на вставках представлен внешний состава, подвергаемого испытаниям): а – наполнение 25% масс. (σf = 4,81±0,52 МПа); б – наполнение 50% масс. (σf = 25,85±2,51 МПа); а – наполнение 75% масс. (σf = 28,44±5,71 МПа)

ПРИМЕНЕНИЕ НАНОМАТЕРИАЛОВ И НАНОТЕХНОЛОГИЙ В СТРОИТЕЛЬСТВЕ го полимера отсутствует предел текучести, кривая испытания в данном случае хорошо описывается полиномом первой степени. В свою очередь, у композита с наполнением 25% масс. отмечается наличие текучести после достижения предела прочности, что связано со свойствами полимерной матрицы.

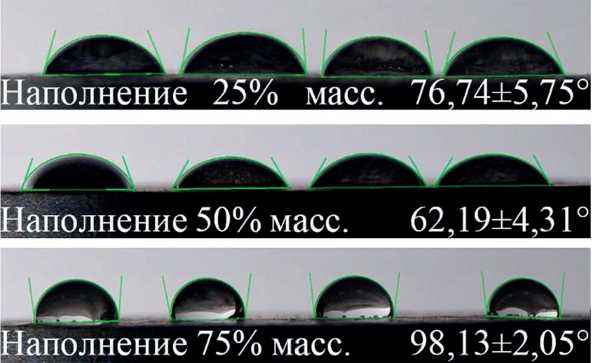

Исследование смачиваемости результирующей композиции

Исследование смачиваемости полимерного композита проводилось с использованием двух растворителей: воды (σжD = 22,6 мДж/м2; σжP = 50,2 мДж/м2) и изопропилового спирта (σжD = 3,5 мДж/м2; σжP = 19,5 мДж/м2). Статистически обработанные данные измерения краевого угла смачивания представлены в табл. 2.

При измерении КУС поверхности изопропиловым спиртом значительных отклонений в значении КУС зафиксировано не было, однако для воды было отмечено его значительное уменьшение при увеличении содержания наполнителя в композите от 25% масс. до 50% масс., с последующим возрастанием при увеличении содержания наполнителя от 50% масс. до 75% масс. Изображения «сидячих» капель и соответствующие им значения КУС представлены на рис. 5.

Стоит отметить, что краевой угол смачивания полимерной матрицы водой также находится в пределах 60–70о. Необработанная скорлупа грецкого ореха смачивается полностью.

Термогравиметрический и ДСК анализ результирующей композиции

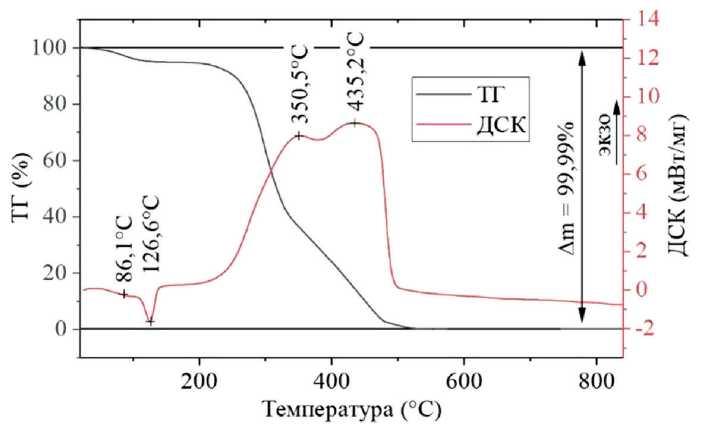

Для термогравиметрического анализа результирующей композиции методом совмещенной термогравиметрии (ТГ) и дифференциальной сканирующей калориметрии (ДСК) результирующей композиции был отобран образец с 50% масс. содержанием наполнителя (скорлупы грецкого ореха).

Термограмма образца (рис. 6) представлена сложной кривой многошаговой декомпозиции, состоящей из 3 основных участков. На первом участке, ле-

Рис. 5. Характерные изображения «сидячих» капель воды на полимерном композите жащем в диапазоне температур от 20,0 оC до 122,1 оC, отмечается снижение массы образца до 95,11%. На кривой ДСК с данным участком ассоциирован один эндотермический пик, центр которого приходится на 86,1 оC. Ввиду того, что на последующем участке отсутствует фиксируемая прибором потеря массы, а также исходя из эндотермического характера ассоциированного с ней пика, наиболее вероятно, что происходившая в диапазоне температур от 20,0 до 122,1 оC потеря массы связана с удалением адсорбированной полимерным композитом воды.

Как уже отмечалось ранее, на втором участке термогравиметрической кривой в диапазоне от 122,1 до 130,5 оC прибором не фиксируется значительной потери массы, однако на кривой ДСК отмечается наличие эндотермического пика с минимумом при 126,6 оC. Исходя из имеющихся литературных данных [22, 27], вышеуказанный пик относится к размягчению крахмального термопластичного полимера. Таким образом, можно судить, что оптимальный температурный режим для формования получаемой композиции приходится на диапазон от 122,0 до 130,5 оC (точки полной ширины пика на половине высоты). Температура размягчения композита находится в пределах 103,1±0,1 оC.

Термогравиметрическая кривая третьего участка термограммы характеризуется кривой многошаго-

Таблица 2

Полученные значения краевого угла смачивания композита растворителями

|

Наполнение композита, % масс. |

Краевой угол смачивания |

Свободная энергия поверхности |

|||

|

Вода |

Изопропанол |

σжD, мДж/м2 |

σжP, мДж/м2 |

Общая, мДж/м2 |

|

|

25% |

76,74±5,75 |

15,21±4,18 |

11,53±0,01 |

16,27±0,57 |

27,8±0,58 |

|

50% |

62,19±4,31 |

17,01±3,04 |

7,25±0,01 |

32,1±0,16 |

39,35±0,17 |

|

75% |

98,13±2,05 |

14,23±2,18 |

20,73±0,01 |

1,84±0,08 |

22,57±0,09 |

ПРИМЕНЕНИЕ НАНОМАТЕРИАЛОВ И НАНОТЕХНОЛОГИЙ В СТРОИТЕЛЬСТВЕ

Рис. 6. ТГ–ДСК кривые композита с наполнением 50% масс. скорлупы грецкого ореха

вой декомпозиции без образования промежуточных устойчивых компонентов. На интервал от 250,4 до 329,2 оC приходится порядка 50% от общей потери массы материала. В данном интервале температур происходит термодеструкция целлюлозы, в первую очередь, выражающаяся в дегидратации ввиду широкой представленности в структуре целлюлозы термолабильных гидроксильных групп. В интервале температур от 329,2 до 480,6 оC (4 участок) происходит практически полное сгорание органических составляющих наполнителя и полимерной матрицы, после чего термогравиметрическая кривая переходит на 5 участок.

Примечателен тот факт, что для участков 3–5 характерны свои скорости потери массы (на термограмме это отражается на наклоне кривой). На кривой ДСК отмечаются два ассоциированных с данными участками экзотермических пика при 350,5 и 435,2 оC, наиболее вероятно принадлежащих пиролитическому разложению лигнина и целлюлозы соответственно [25, 26].

ЗАКЛЮЧЕНИЕ

Рассмотренная в статье результирующая полимерная композиция на основе термопластичного крахмального полимера обладает рядом примеча- тельных свойств. В сравнении с необработанным порошком скорлупы грецкого ореха и полимерной матрицей композит обладает гидрофобными свойствами, что значительно расширяет возможности его эксплуатации.

Результирующая композиция показала хорошие прочностные характеристики. Пределы прочности на изгиб σf = 25,85±2,51 МПа и σf = 28,44±5,71 МПа для наполнения 50% масс. и 75% масс. соответственно ставят его в один ряд с аналогичными композитами из более традиционных термо- и реактопластич-ных полимеров.

Изучение термограмм результирующей композиции позволило более точно установить температурные пределы эксплуатации полимерного композита, верхним из которых можно считать температуру начала размягчения полимерной матрицы – 103,1 оC, а также установить оптимальные режимы формования изделий из термопластичного композита.

Полученный полимерный композит, особенно составы с наполнением 50% масс. и 75% масс., благодаря своим свойствам по праву можно считать перспективными материалами для изготовления целого ряда изделий и товаров народного потребления, для которых наиболее целесообразным является применение полностью биоразлагаемого материала.

ПРИМЕНЕНИЕ НАНОМАТЕРИАЛОВ И НАНОТЕХНОЛОГИЙ В СТРОИТЕЛЬСТВЕ

Список литературы Создание композиционного материала на основе растительных компонентов

- Каблов Е.Н. Композиты: сегодня и завтра // Металлы Евразии. 2015. № 1. С. 36–39.

- Лесовик В.С. Строительные материалы. Настоящее и будущее // Вестник МГСУ. 2017. № 1. C. 9–16. https://doi.org/10.22227/1997-0935.2017.1.9-16

- Klyuev A.V., Kashapov N.F., Klyuev S.V., Zolotareva S.V., Shchekina N.A., Shorstova E.S., Lesovik R.V., Ayubov N.A. Experimental studies of the processes of structure formation of composite mixtures with technogenic mechanoactivated silica component. Construction Materials and Products. 2023; 6 (2): 5 – 18. https://doi.org/10.58224/2618-7183-2023-6-2-5-18

- Cherkashina N.I., Pavlenko V.I., Noskov A.V., Shkaplerov A.N., Kuritsyn A.A., Popova E.V., Zaitsev S.V., Kuprieva O.V., Kashibadze N.V. Synthesis of PI/POSS nanocomposite films based on track nuclear membranes and assessment of their resistance to oxygen plasma flow. Polymer. 2021; 212: 123192. https://doi.org/10.1016/j.polymer.2020.123192

- Kuzina E., Cherkas A., Rimshin V. Technical aspects of using composite materials for strengthening constructions. IOP Conference Series: Materials Science and Engineering. 2018; 365: 032053. https://doi.org/10.1088/1757-899X/365/3/032053

- Volodchenko A.A. Efficient Silicate Composites of Dense Structure using hollow microspheres and Unconventional

- Aluminosilicate Raw Materials. Construction Materials and Products. 2023. 6 (2): 19–34. https://doi.org/10.58224/2618-7183-2023-6-2-19-34

- Шишакина О.А., Паламарчук А.А. Полимерные композиционные материалы в строительстве // Международный журнал прикладных и фундаментальных исследований. 2019. Т. 12, № 2. С. 234–238.

- Бузаева М.В., Агеева О.В., Антипова И.А. Полимерные базальтоволокнистые композиты в строительстве // Вестник Московского информационно-технологического университета – Московского архитектурно-строительного института. 2022. № 4. С. 49–54.

- Оснос С.П., Рожков А.И., Федотов А.А. Базальтовые непрерывные волокна: характеристики и преимущества. Сырье, технологии и оборудование. Создание фабрик и материалы // Составной мир. 2022. Т. 2, № 1. С. 8–27.

- Abdul Khalil H.P.S., Chong E.W.N., Owolabi F.A.T., Asniza M., Tye Y.Y., Rizal S., Nurul Fazita M.R., Mohamad Haafiz M.K., Nurmiati Z., Paridah M.T. Enhancement of basic properties of polysaccharide‐based composites with organic and inorganic fillers: A review. Journal of Applied Polymer Science. 2019; 136, 12: 47251. https://doi.org/10.1002/app.47251

- Hayajneh M.T., AL-Oqla F.M., Al-Shrida M.M. Hybrid green organic/inorganic filler polypropylene composites: Morphological study and mechanical performance investigations. e-Polymers. 2021; 1, 1: 710-721. https://doi.org/10.1515/epoly-2021-0074

- Черкашина Н. И., Павленко В. И., Сидельников Р. В., Беседин П. Исследование стойкости полимерного композита с кристаллическим диоксидом кремния к воздействию потока кислородной плазмы // Вестник Белгородского государственного технологического университета им. В.Г. Шухова. 2018. № 10. С. 110–118. https://doi.org/10.12737/article_5bd95a78957a23.58646223

- Колосова А.С., Сокольская М.К., Виткалова И.А. Наполнители для модификации современных полимерных композиционных материалов // Фундаментальные исследования. 2017. Т. 10, № 3. С. 459–465.

- Паскарь В.С., Рублева О.А. Направления применения экологичных изделий из древесно-композиционных материалов на основе отходов деревообработки. Advanced science. 2019. № 2(13). С. 67–71.

- Клименко Н.Н., Колокольчиков И.Ю., Михайленко Н.Ю., Орлова Л.А., Сигаев В.Н. Новые строительные материалы с повышенной прочностью на основе отходов металлургии // Стекло и керамика. 2018. № 5. С. 44–48.

- Кузнецова Н.В., Баринова О.С. Физико-механические свойства цементных композиционных строительных материалов с применением отходов производства ЦСП // Строительные материалы. 2017. № 6. С. 7–9.

- Трешалин Ю.М. Проектирование технологических режимов производства инновационных нетканых композиционных материалов с использованием отходов переработки льна и конопли // Молодые ученые-развитию Национальной технологической инициативы (ПОИСК). 2021. № 1. С. 399–400.

- Cherkashina N.I., Pavlenko Z.V., Matveenko D.S., Domarev S.N., Pushkarskaya D.V., Ryzhikh D.A. Synthesis and Characteristics of Composite Material with a Plant-Based Filler. ChemEngineering. 2023; 7 (2): 38. https://doi.org/10.3390/chemengineering7020038

- Золотарев А.С. Разработка современных экологичных теплоизоляционных материалов на основе переработки отходов растениеводства // Научный журнал молодых ученых. 2022. № 5(30). С. 45–50.

- Паскарь В.С., Рублева О.А. Экспериментальное обоснование технологических возможностей способа изготовления экологичных декоративных изделий из измельченной древесины // Ползуновский альманах. 2020. № 1. С. 59–64.

- Barczewski M., Sałasińska K., Szulc J. Application of sunflower husk, hazelnut shell and walnut shell as waste agricultural fillers for epoxy-based composites: A study into mechanical behavior related to structural and rheological properties. Polymer Testing. 2019; 75: 1-11. https://doi.org/10.1016/j.polymertesting.2019.01.017

- Zuo Y., He X., Li P., Li W., Wu Y. Preparation and Characterization of Hydrophobically Grafted Starches by In Situ Solid Phase Polymerization. Polymers. 2019; 11 (1): 72. https://doi.org/10.3390/polym11010072

- Salasinska K., Barczewski M., Górny R., Kloziński A. Evaluation of highly filled epoxy composites modified with walnut shell waste filler. Polymer Bulletin. 2018; 75 (6): 2511-2528. https://doi.org/10.1007/s00289-017-2163-3

- Jiang T., Duan Q., Zhu J., Liu H., Yu L. Starch-based biodegradable materials: Challenges and opportunities. Advanced Industrial and Engineering Polymer Research. 2020; 3(1): 8-18. https://doi.org/10.1016/j.aiepr.2019.11.003

- Li J., Bai X., Fang Y., Chen Y., Wang X., Chen H., Yang H. Comprehensive mechanism of initial stage for lignin pyrolysis. Combustion and Flame. 2020; 215: P. 1-9. https://doi.org/10.1016/j.combustflame.2020.01.016

- Wang Q., Song H., Pan S., Dong N., Wang X., Sun S. Initial pyrolysis mechanism and product formation of cellulose: An Experimental and Density functional theory(DFT) study. Scientific Reports, 2020; 10 (1): 3626. https://doi.org/10.1038/s41598-020-60095-2

- Sherif M. A. S. Keshk, Abdullah G. Al-Sehemi, New Composite Based on Starch and Mercerized Cellulose. American Journal of Polymer Science. 2013; 3(3): 46-51. https://doi.org/10.5923/j.ajps.20130303.02