Специализированные алгоритмы конструкторской и технологической подготовки производства и информационного обеспечения процесса изготовления изделий

Автор: Жилина Светлана Борисовна, Капитанов Николай Владимирович, Осоченко Ольга Валерьевна, Кочедыкова Ирина Александровна, Важдаева Анна Николаевна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Информатика, вычислительная техника и управление

Статья в выпуске: 4-3 т.18, 2016 года.

Бесплатный доступ

В статье представлены специализированные алгоритмы информационного обеспечения жизненного цикла продукции с часто изменяющимися конструкторско-технологическими данными. Изготовление опытной и мелкосерийной продукции приборостроения, в том числе в позаказном режиме, требует оперативного динамического отражения в производственном процессе модификаций и версионности изменений, проведенных в проектной документации на выпускаемые изделия. Введение двух электронных документов технологической структуры изделия (ТСИ) и материально-расцеховочной ведомости (ЭМРВ) позволило динамически отобразить информацию о произведенных изменениях при материальном обеспечении производства. Реализация предложенных алгоритмов на приборостроительном предприятии ПАО АНПП «Темп-авиа» повлекла за собой качественные изменения процесса информационного обеспечения производства, выраженные в максимальном исключении влияния человеческого фактора при разработке и корректировке представленных документов, замене бумажного документооборота электронным согласованием, сосредоточив разработчика на качестве и сроках выполнения работ. Использование при разработке ТСИ, ЭМРВ единой базы нормативно-справочной документации в качестве источника информации улучшило взаимопонимание конструктора, технолога, специалиста снабжения и производственных подразделений, что положительно отразилось на сроках поставки необходимых материалов, на сроках производства деталей, а в итоге и на качестве производимой продукции. Примененные алгоритмы дали существенное упрощение и ускорение процесса отражения конструкторских изменений в производстве и имеют количественные характеристики, в частности, увеличение скорости оформления документов по запуску производственных программ в 20 раз относительно ручного запуска с размножением кальки и заполнением копий. Представленные алгоритмы можно использовать на любом приборостроительном предприятии. Авторами решение задачи рассмотрено на примере интеграционного сопряжения двух российских программных продуктов - T-Flex PLM и “1С: Управление производственным предприятием”.

Единое информационное пространство, интеграция сапр и erp, материально-расцеховочная ведомость, информационное обеспечение жци продукции

Короткий адрес: https://sciup.org/148204745

IDR: 148204745 | УДК: 004.9:629.7.05

Текст научной статьи Специализированные алгоритмы конструкторской и технологической подготовки производства и информационного обеспечения процесса изготовления изделий

Изготовление опытной и мелкосерийной продукции приборостроения, в том числе в позаказном режиме, требует оперативного динамического отражения в производственном процессе модификаций и версионности конструктивных изменений, проведенных в проектной документации на выпускаемые изделия. Большое количество изменений, в частности, в ПАО АНПП «ТЕМП-АВИА» их около 2500 из-

вещений в год, проводимых в конструкторской документации (КД), вызвано объективными причинами: во-первых, конструктивными улучшениями в изделиях, выполненными ведущими разработчиками, которые могут появляться на любой стадии производственного процесса; во-вторых, заменами комплектующих и материалов, обусловленными невозможностью приобрести ту или иную составляющую, например, в связи с закрытием предприятия, являющегося единственным предприятием-изготовителем или заменой импортного элемента российским аналогом; в-третьих, длительностью проведения закупочных процедур; ну и наконец, как экономической нецелесообразностью безграничного увеличения запасов, так и в связи с ограниченностью сроков хранения покупных комплектующих изделий (ПКИ) до постановки в изделие.

Вышеуказанная задача особенно актуальна в последнее время в связи с увеличением доли государственных заказов в общем объеме выпуска и реализации продукции, когда встает необходи- мость объективной оценки риска невыполнения программы с учетом имеющихся производственных активов. Немаловажную роль в выполнении растущих объемов выпуска продукции играет информативное обеспечение производства на предприятии.

ПОСТАНОВКА ЗАДАЧИ

Используя различные интеграционные подходы и схемы взаимодействия подсистем в рамках ЕИП, стандарты и технологии интеграции производственных информационных систем [1,2,3] с учетом найденных недостатков и преимуществ, в работе предложены специализированные алгоритмы информационной поддержки жизненного цикла изделий с часто изменяющимися конструкторско-технологическими данными на приборостроительном предприятии с типом производства единичным и мелкосерийным.

Решение задачи предлагается рассмотреть на основе интеграционного сопряжения двух российских программных продуктов - комплекса T-Flex PLM и системы «1С: Управление производственным предприятием». Исторически, на предприятии конструкторская спецификация, технологический процесс изготовления изделия представлены в производственном цикле тремя документами:

-

- комплектовочная ведомость (КВ);

-

- материально-расцеховочная ведомость (МРВ);

-

- сопроводительная карта (СК) [4].

Использование алгоритмов обеспечения покупными комплектующими изделиями производства приборостроительного предприятия представлено в [4,5]. В конкретном случае формирование бизнес-процесса (БП) обеспечения производства материалами и деталями сводится к решению задачи построения алгоритма управления жизненным циклом документа «Материально-расцеховочная ведомость», являющегося основополагающим при запуске изделий в производство.

АЛГОРИТМ УПРАВЛЕНИЯ ЖИЗНЕННЫМ ЦИКЛОМ ДОКУМЕНТА «МАТЕРИАЛЬНО-РАСЦЕХОВОЧНАЯ ВЕДОМОСТЬ»

Документ «Материально-расцеховочная ведомость» представляет собой удобное для использования в производстве отображение сводной информации о входящих в состав изделия деталях (узлах) с механической обработкой, используемых для их изготовления материалах и заменителях согласно КД, заимствованных деталях (узлах) из других изделий, стандартизованных комплектующих (по ГОСТ/ОСТ), маршруте изготовления по участкам и цехам, нормы времени изготовления деталей, а также информации по комплектности запущенных производственных программ. Кроме того, на МРВ основывается запуск на изготовление партии деталей (узлов) по производственной программе, в которой указывается количество деталей (узлов) и вес заготовки для изготовления одного комплекта изделия, а дополнительное поле учёта деталей на складе готовых деталей (СГД) в МРВ служит своеобразным индексом для контроля обеспечения комплектности программы.

Информативная наполненность документа обусловлена исторически сложившимися принципами управления механическим производством и закупками материалов, основанными на централизованном фотокопировании документов.

При появлении на предприятии комплексов САПР и АСУП поддержание в бумажном виде архива этих документов стало неэффективным. Перевод конструкторской и технологической информации в электронный вид, с последующим автоматическим формированием документа МРВ позволил значительно повысить эффективность процессов разработки, формирования и распространения МРВ. Введем определения двух электронных документов:

ТСИ - технологическая структура изделия – это документ, полученный из электронной структуры изделия (ЭСИ) и электронного технологического процесса (ЭТП) . Введение ТСИ, как отдельного документа, обусловлено возможными различиями в конструктивной (ЭСИ) и технологической структурах изделия.

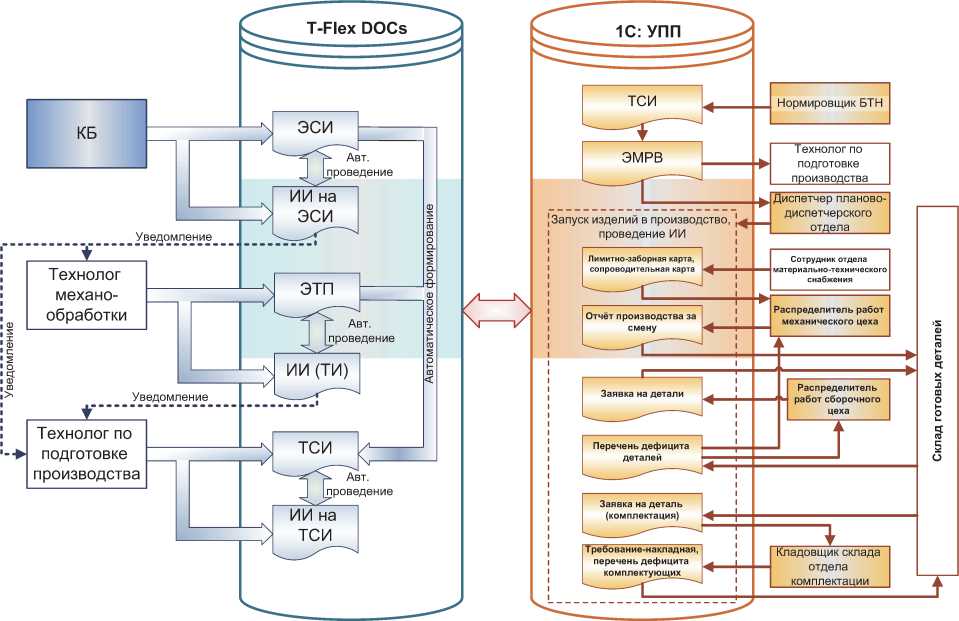

ЭМРВ - электронная материально-расцехо-вочная ведомость - документ, полученный из технологической структуры изделия (ТСИ) со сводными нормами трудоемкости изготовления и уточненным маршрутом изготовления. На рис. 1 представлена принятая модель формирования ЭМРВ и процесса запуска изделий в производство:

РАЗРАБОТКА И СОГЛАСОВАНИЕ ТСИ

Для формирования ТСИ необходима следующая информация:

-

- электронная структура изделий, разрабатываемая конструкторами предприятия;

-

- электронные технологические процессы (ЭТП) изготовления деталей, разрабатываемые технологами механообрабатывающего подразделения;

-

- типовые технологические процессы, на которые имеются ссылки в техпроцессах изготовления деталей и узлов.

Процедуры согласования ЭСИ и ЭТП, а также их актуализации, выходят за рамки данной статьи, однако стоит кратко описать процедуру информирования технологов по подготовке производства о проведении изменений в данных документах, как основу для своевременной актуализации ТСИ.

Рис. 1. Модель формирования ЭМРВ и процесс запуска изделий в производство

Поддержание ЭСИ в актуальном состоянии, обеспечение соответствия бумажной документации, осуществляет конструктор путём одновременного проведения изменений обоих видов документации (ЭСИ и бумажной), для чего вместе с извещением на изменение (ИИ) на бумажную КД разрабатывает электронное ИИ на ЭСИ. В результате проведения такого ИИ происходит автоматическая рассылка электронных копий в технологические подразделения.

При получении электронного ИИ на изменение ЭСИ технолог производит оценку необходимости проведения изменений в утверждённом ЭТП. При положительном решении на основании ИИ на ЭСИ производит разработку электронного ИИ на ЭТП (электронного технологического извещения – ЭТИ) и запускает процедуру автоматизированного проведения изменений, в результате которой происходит автоматическая рассылка электронной копии технологу по подготовке производства - разработчику ТСИ.

Создание или корректировка ТСИ происходит автоматизированным способом с помощью специально разработанного программного модуля, осуществляющего выборку необходимой информации из ЭСИ и ЭТП. При этом достигнут максимальный уровень автоматизации – от пользователя требуется только указать номенклатурный объект, на который необходимо произвести формирование ТСИ. Ввиду наличия прямой связи между входящими в ЭСИ деталями и ЭТП их изготовления, идентификация техпроцессов так же автоматизирована. Из ЭСИ используются следующие данные: номенклатурный объект - изделие, его составные части (СЧ) и связи между ними, определяющие их иерархию в пределах данного объекта, количественные характеристики вхождения, параметры заимствования СЧ из других изделий, возможные замены, особые указания о назначении конкретного экземпляра номенклатурного объекта. Из ЭТП передаётся информация об используемых при изготовлении материалах, размерах заготовок, маршрутов изготовления по цехам и участкам, необходимости совместного комплектования группы составных частей. По окончанию формирования на ТСИ назначается номер документа.

До момента сохранения ТСИ, разработчик ТСИ может выполнить необходимые корректировки. Например, при принятии решения о передаче изготовления тех или иных деталей или узлов по кооперации, технолог делает необходимые отметки. При этом для данных деталей в пределах конкретной ТСИ техпроцесс изготовления аннулируется, а в маршрут изготовления заносится предприятие-смежник. После этого разработка ТСИ считается завершённой.

Ввод в действие ТСИ и все изменения осуществляются только на основании выпуска электронного извещения об изменении. Для проведения необходимых изменений разработчиком выбираются действия, которые должна произвести система для получения необходимого результата. К каждому действию прикрепляются соответствующие ТСИ. Существует четыре вида действия:

«Ввод в действие» - выбирается при необходимости ввода в действие новой ТСИ;

«Аннулирование» – выбирается для аннулирования ТСИ;

«Аннулирование и замена» – выбирается при изменении параметров ТСИ, а также при изменении параметров вхождения в неё комплектующих (количество, заимствование и т.д.).

«Добавление технологической карты» - действует только для составных частей изделия и выбирается для корректировки параметров технологического процесса изготовления (материалы, параметры заготовки, маршрут изготовления и т.д.) не затрагивая взаимные иерархические отношения.

Утверждение ИИ, а так же всех указанных в нём ТСИ осуществляется в результате выполнения бизнес-процесса (БП), представленного на рис. 2, и работающего под управлением системы T-Flex Docs.

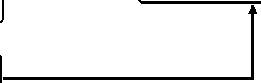

Логика выполнения бизнес-процесса следующая. Сразу после запуска происходит смена стадии на “Согласование” самого ИИ, а также всех включённых в него ТСИ. Данная стадия запрещает редактирование документов. После этого запускается макрос по проверке обязательных параметров самой ТСИ и всех входящих в неё узлов и деталей. При наличии замечаний к ИИ, ТСИ или её потомкам происходит смена стадии на “Корректировка”, разрешающей редактирование и отправляется задание разработчику с текстовым указанием некорректно заданных параметров. По окончанию корректировки разработчик завершает задание, и система управления БП повторяет итерацию с самого начала. В случае, если замечаний не обнаружено, система выполняет программный код по выгрузке информации в 1С: УПП. Обмен осуществляется через внешнюю БД с чётко регламентированной структурой. При этом происходит заполнение полей таблиц необходимыми данными и запускается первая внешняя обработка по загрузке этих данных в 1С: УПП. По окончанию загрузки 1С формирует электронную версию печатного экземпляра ТСИ в формате *.pdf и передаёт контроль назад системе управления БП, которая в свою очередь направляет задание с прикреплённым *.pdf файлом разработчику. На данном этапе печатная версия МРВ принимает вид, представленный на рис. 3.

Согласно заданию технолог по подготовке производства проверяет корректность сформированной ЭМРВ и принимает решение о необходимости корректировки или готовности к утверждению. Во втором случае на документы устанавливается электронная подпись и создаётся задание на их утверждение. Лицо, назначенное

Начало

|[g Стадия "Согласование" (Авт.)

. Откорректировать и выгрузить ^ повторно

сформировать *.pd Устранить замечания повторно

Отказаться от

ИИ

выпуска Завершение

Предварительная проверка В корректности ТСИ (Авт.)

Корректировка

i^,i Стадия "Корректировка" (Авт.)

^ Рассылка уведомления f Устранить ошибки

..^ Выгрузка в 1С. Формирование

*.pdf на ТСИ (Авт.)

а Проверка правильности ^ разработчиком

Проверить печатный экземпляр ТСИ.

Q Синхронизация стадий с 1С (Авт.)

Подписать и на .проверку/утверждение

. Установка ЭП "Разработал'

IS Стадия "Хранение" (Авт.)

Утверждение главным технологом, его заместителем или начальником CBT

Утвердить

^Подписать

Щ Проведение изменений (Авт.)

Устранить ошибки

. Установка ЭП "Утвердил1

Рис. 2. Бизнес-процесс утверждения ИИ на ТСИ: авт. - автоматически

Рис. 3. Печатная форма МРВ, возвращаемая системой 1С: УПП

для утверждения, (аналогично разработчику) должно принять одно из двух решений: либо направить на корректировку, указав в текстовом виде свои замечания, либо утвердить, дав разрешение системе управления БП на его продолжение и установку электронной подписи. Следующие два этапа – фиксирование проводимых изменений(заключается в программной реализации алгоритма применения действий, заданных разработчиком ИИ на ТСИ) и смена стадии документа на “Хранение”(размещение документа в архиве). Данный факт также автоматически отражается и в 1С: УПП, путем запуска второй внешней обработки, предназначенной для информирования системы 1С об окончании процесса утверждения ИИ и ТСИ, и разрешает их использование в производстве. Завершающим этапом данного БП служит рассылка уведомления его участникам и заинтересованным службам.

На этом процесс разработки или корректировки ТСИ завершается и она становится доступной в системе 1С: УПП для дальнейших действий.

ЗАПОЛНЕНИЕ СВОДНЫХ НОРМ ТРУДОЕМКОСТИ В ЭМРВ И СОГЛАСОВАНИЕ ИХ С ОТДЕЛОМ ГЛАВНОГО ТЕХНОЛОГА

Для работы по нормированию трудоемкости изготовления деталей в системе 1С: УПП создан интерфейс «Рабочий стол специалиста бюро технического нормирования (БТН)», позволяющий работать со списками изделий – просматривать ЭМРВ с заполненными нормами и получать перечень ЭМРВ, подлежащих обработке; производить как первичное нормирование, так и тиражирование ранее заполненных норм; получать сводные отчеты по трудоемкости; утверждать установленные нормы электронной подписью и тем самым переводить ЭМРВ в заключительную подготовительную стадию обработки ЭМРВ перед запуском в производство – согласование с отделом главного технолога (ОГТ).

ОГТ после проверки корректности трудовых норм отправляет ЭМРВ в планово-диспетчерский отдел (ПДО) для запуска производственных программ.

ЗАПУСК ИЗДЕЛИЙ В ПРОИЗВОДСТВО

Запуск изделий в производство осуществляется партиями с указанием количества и номеров комплектов Изделия, основания запуска. Специалист ПДО составляет программы изготовления деталей и узлов в системе 1С:УПП на основании утвержденной ОГТ ЭМРВ, с использованием обработки «Рабочий стол специалиста ЭМРВ».

В результате запуска производственной программы в 1С:УПП формируется пакет подчиненных документов «Заказ на производство», количественные показатели в которых рассчитаны исходя из объема запускаемой программы. Специалист ПДО после формирования и запуска программы в системе формирует печатную форму – на данном этапе она дополнена всеми необходи- мыми в производстве атрибутами, распечатывает и разносит по цехам и участкам изготовителям.

С использованием функционала рабочего стола специалист ПДО также проводит корректировки запущенных программ на основании «Листа извещения» в системе и в распечатанных программах в следующих случаях:

-

- замена покупной детали на деталь собственного производства;

-

- замена детали собственного производства на покупную деталь;

-

- замена детали собственного изготовления на другую деталь собственного изготовления;

-

- добавление покупной детали;

-

- изменение количества деталей как собственного производства, так и покупных;

-

- дозапуск дополнительной партии деталей на конкретную программу.

Таким образом происходит подмена вручную написанной МРВ на формате 3*А4 на сформированную автоматическим способом в системе 1С:УПП ЭМРВ формата А4, при этом расчет количества материалов на программу запуска деталей выполняется программным способом.

ПРОЦЕСС ОБЕСПЕЧЕНИЯ МАТЕРИАЛАМИ МЕХАНИЧЕСКИХ ЦЕХОВ НА ОСНОВАНИИ

ЭМРВ И СДАЧА ДЕТАЛЕЙ НА СКЛАД ГОТОВЫХ ДЕТАЛЕЙ

Использование подетальных программ в системе позволяет автоматизированным способом производить формирование и заполнение «Лимитно-заборных» и «Сопроводительных карт», формирование «Перечней дефицита» в отделе материально-технического снабжения для механических цехов (схема формирования документов аналогична описанной в статье [5]).

Центром, осуществляющим приемку деталей от механических цехов и выдачу готовых деталей в сборочные цеха, а также агрегирующим информацию по учету и контролю обеспеченности производственных программ деталями, выступает склад готовых деталей (СГД). Работа специалиста склада готовых деталей выполняется в подготовленном интерфейсе «Сдача деталей на СГД», где осуществляется прием деталей от механических цехов и передача в сборочные цеха. Основная особенность сдачи деталей, требующих доработки в механическом цехе, - одновременно с документом выпуска создается документ выдачи в цех «Требование-накладная».

ВЫДАЧА КОМПЛЕКТОВ ДЕТАЛЕЙ С СГД

В СБОРОЧНЫЕ ПОДРАЗДЕЛЕНИЯ И ВЫПИСКА ПОКУПНЫХ ДЕТАЛЕЙ СО СКЛАДОВ ОТДЕЛОВ КОМПЛЕКТАЦИИ

Для оформления выдачи деталей с СГД в сборочные подразделения используется закладка рабочего стола «Выдача деталей на сборку». Выдача в сборочные подразделения осуществляется не единоразово по программе, а некоторыми пулами, определяемыми конкретным сборочным подразделением. Каждая такая часть программы оформляется сборочным цехом в виде документа «Заявка на деталь» с указанием количества и номеров комплектов, т.е. к одному документу «Заказ на производство» может быть открыто несколько «Заявок на деталь» - учет и контроль обеспеченности производится по каждой заявке отдельно.

На закладке «Выдача деталей на сборку» отображается перечень документов «Заявка на деталь» (аналог бумажного документа «Требование-накладная») от сборочных цехов по выбранной программе. При открытии «Заявки на деталь» от сборочного цеха открывается документ, в котором вводится фактическое количество скомплектованных деталей для передачи в сборочное подразделение (или используется кнопка «Заполнить по остаткам на складе»). После заполнения количества деталей, сдаваемого на СГД, формируется документ «Требование-накладная» на указанное количество деталей.

При наличии дефицита по деталям (отклонения выданного количества в сборочный цех от затребованного) комплектовщиком СГД формируется документ «Перечень дефицита».

Кладовщики производят комплектование покупных деталей, возможные корректировки по номенклатуре и формируют документы «Требования-накладные» и «Перечень дефицита».

ОТОБРАЖЕНИЕ ИНФОРМАЦИИ О ПЕРЕНОСЕ ДЕТАЛЕЙ МЕЖДУ ПРОГРАММАМИ И ПОЛУЧЕНИЕ СВОДНОЙ

ИНФОРМАЦИИ ПО ВЫПОЛНЕНИЮ ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫ

В программе реализована возможность отображения информации о переносе деталей между производственными программами путем указания номеров программ, между которыми осуществляется перенос (снятие и добавление в программу деталей с других программ).

Наличие комплектов деталей на СГД, информация о переносе деталей отражаются в системе 1С: УПП в форме сводного отчета (рисунок 4), который содержит всю оперативную информацию, необходимую для контроля за сроками исполнения деталей по запущенным программам руководителям разного уровня.

ЗАКЛЮЧЕНИЕ

-

1. Предложен алгоритм работы с документами, автоматизирующий многочисленные изменения, проводимые в КД и ТП на приборостроительном предприятии с типом производства единичным и мелкосерийным в пространстве

Изделие

Номер программы

питейный участок

сборочный цех

отдел материальнотехнического снабжения

штампо

прессовый

Цех изготовитель

Получено с СГД

Номенклатура

Потребность программу

Добавлено

программу

Снято с программы

Дефицит

Выпуск на СГД

Остаток на СГД

АГБ-96Р

196

Производство

Участок изготовления печатных плат гал.способом

Плата 1

20

20

20

Плата 2

30

30

30

Плата 3

30

30

30

литейный участок

Груз

30

30

30

участок станков с ПУ №77

Прокладка 1

20

14

6

6

Прокладка 2

20

20

нестандартное оборудование

80

Корпус 1

40

40

40

Корпус 2

40

40

40

штампо-прессовый

Вкладыш

40

40

Заглушка

40

40

Планка

10

10

Прокладка 3

20

20

20

Рис. 4. Сводный отчет

-

2. Предложен алгоритм внесения изменений на основе интеграционного сопряжения двух российских программных продуктов - комплекса T-Flex PLM и системы «1С: Управление производственным предприятием».

-

3. Применение предложенных алгоритмов на приборостроительном предприятии ПАО АНПП «Темп-авиа» повлекло за собой качественные изменения описанного процесса, выраженные в максимальном исключении влияния человеческого фактора при разработке и корректировке представленных документов, замене бумажного документооборота электронным согласованием, что исключило лишнюю «беготню» с документами, сосредоточив разработчика на качестве и сроках их выполнения. Использование при разработке ЭМРВ единой базы нормативносправочной документации в качестве источника информации улучшило взаимопонимание конструктора, технолога, специалиста снабжения и производственных подразделений, что положительно отразилось на сроках поставки необходимых комплектующих и материалов, на сроках производства деталей, а в итоге и на качестве производимой продукции.

САПР, динамически отображающий эти изменения в производственной системе.

Примененные алгоритмы дали существенное упрощение и ускорение процесса отражения конструкторских изменений в производстве и имеют количественные характеристики, в частности:

-

- увеличение скорости оформления документов по запуску производственных программ в 20 раз относительно ручного запуска с размножением кальки и заполнением копий;

-

- автоматическое формирование перечня дефицита происходит нажатием кнопки «Печать» вместо ручного пересчета и переписывания не-сданных на склад деталей;

-

- формирование отчетов по механической трудоемкости с учетом проведенных изменений занимает несколько минут вместо нескольких дней ранее.

С применением предложенных алгоритмов появилась возможность более точно планировать производственные и материальные ресурсы, оптимизировать их использование.

Список литературы Специализированные алгоритмы конструкторской и технологической подготовки производства и информационного обеспечения процесса изготовления изделий

- Интеграция CAPP, PDM, ERP систем в единое информационное пространство производственного предприятия/Ю.В. Полянсков, А.С. Кондратьева, М.С. Черников, А.А. Блюменштейн//Известия Самарского научного центра Российской академии наук. 2013. Т.15. №4(3). С. 628-633.

- Шабалкин Д.Ю. Интеграция полиплатформенных автоматизированных подсистем различной функциональности в единое информационное пространство жизненного цикла изделия авиационной техники//Известия Самарского научного центра Российской академии наук. 2012. Т.14. №4(2). С.545-549.

- Решетников И.С., Козлецов А.П. Стандарты и технологии интеграции производственных информационных систем//Информационные технологии в проектировании и производстве. 2010. № 2. С. 24-30.

- Жилина С.Б., Капитанов Н.В. Автоматизация жизненного цикла документа «Комплектовочная ведомость». Часть 1//САПР и графика. 2014. № 12. С. 72-75.

- Жилина С.Б., Капитанов Н.В. Автоматизация жизненного цикла документа «Комплектовочная ведомость». Часть 2//САПР и графика. 2015. № 2. С. 86-88.