Сравнение исходных и откалиброванных значений импульсного индукционного метода

Автор: Ниетбай Саят Ержанулы, Тлеуханов Данияр Сайлауович, Альжанова Раушан, Филиппова Дарья Сергеевна, Альжанов Султан Еркинович

Журнал: Строительство уникальных зданий и сооружений @unistroy

Рубрика: Обследование и реконструкция

Статья в выпуске: 11 (26), 2014 года.

Бесплатный доступ

При полевых обследованиях зданий определение толщины защитного слоя бетона и расположение арматуры, ввиду сложности отбора образцов, производится приборами с исходной градуировочной характеристикой, что вызывает высокую погрешность результатов измерений.В лабораторных условиях определение этих параметров производятся с предварительной обработкой образцов и калибровкой относительно класса арматуры. В результате возникает разница в измерениях одним прибором на разных участках.Проведено определение защитного слоя бетона импульсным индукционным методом с исходной градуировочной характеристикой и откалиброванными значениями по классам арматуры для определения величины погрешности полевых испытаний. Приводятся экспериментальные данные показывающие перспективность калибровки значений относительно марки арматуры на строительных участках

Гражданское строительство, техническая диагностика, обследование зданий, неразрушающие методы контроля, железобетонные конструкции, защитный слой бетона, импульсный индукционный метод, класс арматуры

Короткий адрес: https://sciup.org/14322063

IDR: 14322063 | УДК: 691:620.179.1

Текст научной статьи Сравнение исходных и откалиброванных значений импульсного индукционного метода

Для обеспечения безопасных условий эксплуатации зданий и сооружений на должном уровне, требуется проводить обследование технического состояния конструкций зданий. Периодичность обследований установлена [ГОСТ 31937]. Мероприятия по обследованию зданий должны проводиться на основании нормативных документов [СП13-102-2003, РД 22-01-97, ТСН 50-302-2004]. Важной частью обследований является определение параметров для выполнения расчета. Основными параметрами являются физическо-механические и геометрические характеристики строительных конструкций [1-4].

Обследование железобетонных конструкций включает: осмотр и регистрацию внешних повреждений конструкции, натурные обмерные работы, полевое инструментальное или лабораторное обследование конструкции. Ряд данных работ выполняется для получения сведений о прочностных и деформативных характеристиках бетона и стальной арматуры [5-10].

При использовании неразрушающих методов контроля определяют: сплошность, однородность[11], коррозионное состояние бетона [12], параметры трещин, величину напряжений в бетоне, коррозионное состояние арматуры [13], параметры армирования [14] и прочее.

Одним из основных параметров армирования в железобетоне является толщина защитного слоя [15-21]. Фактическую глубину залегания арматуры определяют для следующих целей:

-

- проверки соответствия толщины защитного слоя указанному в проекте (при наличии проектных данных);

-

- определения фактической величины защитного слоя (при отсутствии проекта) для учета в поверочном расчете и контроля защищенности арматуры от коррозии.

Локальное разрушение защитного слоя бетона может привести к снижению несущей способности конструкции. Помимо этого, разрушающий метод является малопроизводительным, трудоемким и требует выполнение работ по восстановлению поврежденных участков [22-27]. Поэтому чаще используются неразрушающие методы контроля. Существуют различные неразрушающие методы: акустический, радиационный, электрический, магнитный, импульсный индукционный и другие.

В настоящее время самым доступным из них является импульсный индукционный метод.

Однако, при проведении полевых испытаний на объекте, зачастую нет возможности калибровать прибор относительно точного класса арматуры, и испытания проводятся с исходной градуировочной характеристикой, а в лабораторных условиях испытания проводятся с точным калиброванием относительно класса арматуры.

Актуальность проведения исследования по определению толщины защитного слоя бетона при помощи импульсного индукционного метода с исходными градуировочными характеристиками и откалиброванными значениями состоит в том, чтобы выяснить величину расхождения двух различных условий испытаний относительно друг от друга. Определить наиболее рациональное условие испытания импульсного индукционного метода.

Литературный обзор

Импульсный индукционный метод контроля заключается в том, что для зондирований подают гармонический сигнал выбранной частоты на обмотку возбуждения, установленную на середине ферритного сердечника, снимают сигналы с одинаковых измерительной и компенсационной обмоток, установленных на противоположных концах ферритного сердечника, находят их разностный сигнал и измеряют его фазу, при зондированиях объекта измерений прижимают к нему конец ферритного стержня с измерительной обмоткой, отличающееся тем, что выбирают оптимальную частоту обмотки возбуждения, затем зондируют исследуемый объект, вычисляют толщину покрытия, зазор между ферритным стержнем и поверхностью покрытия бетона. По измеренным значениям амплитуды и фазы находят толщину защитного слоя арматуры. Метод разработан и внедрен в 1979 году.

Сясько В.А. разработал способ вихретокового измерения толщины тонких неферромагнитных металлических покрытий [28].

Потапов А.И. рассмотрел вопросы метрологического обеспечения достоверности вихретокового контроля резьбы труб. Описаны контролируемые и мешающие параметры при проведении неразрушающего контроля, конструктивные особенности контрольных образцов и методики проведения контроля [29].

Лаврентьев Б.В. изобрел импульсный индукционный способ контроля качества металлических конструкций [30].

Степанов В.В. изобрел импульсно-индукционный способ отыскания места электрического пробоя изоляции силовых кабелей с защитой от индустриальных помех и устройство для его осуществления [31].

Пудов В.И. изучил функциональные возможности однонаправленного вихретокового преобразователя при локализации арматуры железобетонных изделий и измерении ее геометрических параметров. Показал, что данную конструкцию преобразователя затруднительно применить для контроля железобетонных изделий со сложнопрофильными каркасами и с содержанием арматуры более 2 %. Предложил конструкцию накладного вихретокового преобразователя, позволяющая более эффективно решить данную проблему [32].

Пахомова Е.Г. разрабатывала и развивала методики расчета и проектирования железобетонных конструкций, работающих в агрессивных условиях и имеющих повреждения бетона и рабочей арматуры [33].

Плевков В.С. рассмотрел вопросы оценки, несущей способности сечений железобетонных конструкций, подверженных воздействию статических и кратковременных динамических нагрузок, с использованием поверхностей относительного сопротивления по прочности и трещиностойкости железобетонных элементов на основе деформационной модели [34].

Васильев А.А. привел результаты изучения методами рН и карбометрии коррозионного поведения основных типов железобетонных конструкций (ЖБК) в контакте с атмосферой для различных сроков и условий эксплуатации. На их основе разработан комплексный метод оценки и прогнозирования технического состояния ЖБК, эксплуатирующихся в различных воздушных средах. Предлагаемый метод является новым дополнительным неразрушающим методом обследования длительно эксплуатируемых в различных воздушных средах железобетонных конструкций [35].

Приборы для проведения испытаний по умолчанию основаны на использовании исходной градуировочной характеристики которая основана на физическо-механических характеристиках стали Ст 20, поэтому в полевых условиях затруднительно калибровать относительно физико-механических и геометрических характеристик отдельно взятой марки и диаметра арматуры. Поэтому далее, исходная градуировочная характеристика – это данные основанные на значениях физико-механических характеристик стали Ст20, испытания с такими данными обычно проводятся при полевых условиях. Другое условие испытаний, когда прибор калибруется относительно каждого диаметра и марки отдельно взятой стальной арматуры в более детальных лабораторных условиях.

Несмотря на большой объем работ по данной теме не предложено сравнение исходных и откалиброванных значений импульсного индукционного метода неразрушающего контроля.

По результатам литературного обзора можно сформулировать следующие цели и задачи работы.

Цель работы

Сравнение исходных и откалиброванных значений импульсного индукционного метода неразрушающего контроля для определения толщины защитного слоя бетона. Выработка рекомендаций.

Задачи работы

-

1. Выявление местонахождения и глубины залегания стальной арматуры.

-

2. Определение погрешности показаний с исходной градуировочной характеристикой и откалиброванными значениями приборов, работающих на импульсном индукционном методе и определение различия измерений в лабораторных и полевых условиях.

-

3. Выводы по результатам испытаний исходных и откалиброванных значений импульсного индукционного метода неразрушающего контроля для определения толщины защитного слоя бетона.

Construction of Unique Buildings and Structures, 2014, №11 (26)

Основная часть

Местонахождение арматуры определяется импульсным индукционным методом на примере прибора Константа К5. Преобразователь прибора имеет чувствительный элемент и энергонезависимую память. Энергонезависимая память хранит исходные градуировочные характеристики и значения последних измерений, которая основана на стали марки СТ20. Калибровка прибора проводится по последним показаниям, которые записываются автоматически. При первом включении прибора измерения будут производиться по исходной градуировочной характеристике. Последующие измерения по параметрам последней калибровки. Проведение испытания производится согласно технологии. Сначала установить преобразователь нормально к поверхности бетона найти арматуру посредством показаний на дисплее. Добиться устойчивых показаний и записать [36].

Калибровка измерений прибора производится на снятии показаний с аналогичного и близкого по геометрическим и электрофизическим характеристикам образца. Калибровка показаний прибора заключается в установлении нуля и верхнего предела измерений при помощи комплекта мер.

Толщина защитного слоя назначается как расстояние от поверхности арматуры до соответствующей грани конструкций и зависит от типа конструкции, роли арматуры в конструкциях (продольная рабочая, поперечная, распределительная, конструктивная арматура), условий окружающей среды и диаметра арматуры.

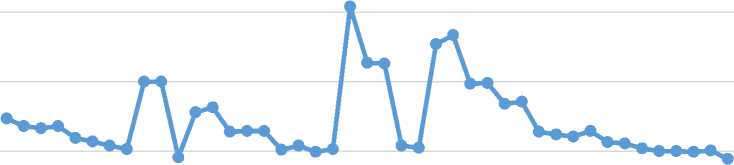

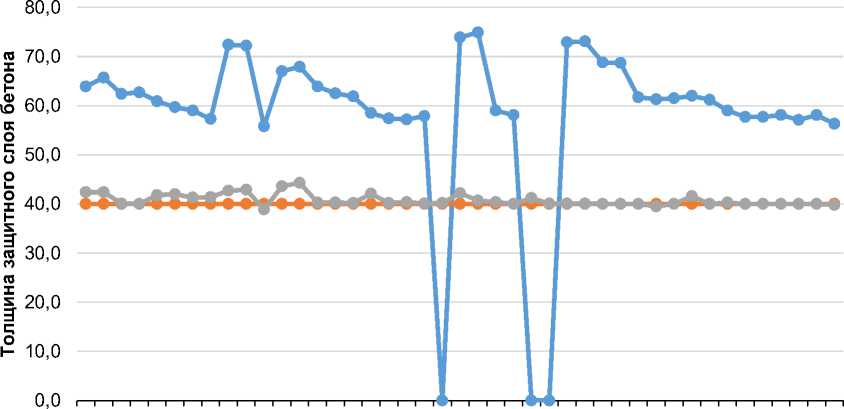

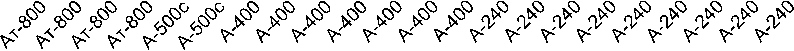

Согласно СП 52-101-2003 и пособия к нему минимальные значения толщины слоя бетона рабочей арматуры в монолитных конструкциях следует принимать: для закрытых помещений с нормальной и пониженной влажностью принимают 20мм, с повышенной влажностью 25мм, на открытом воздухе 30мм, в грунте для фундаментов 40мм. Диапазон измерения толщины защитного слоя бетона прибора составляет до 70мм. Предел погрешности показаний прибора при шероховатости покрытия в диапазоне R a ≤1÷0.1мкм составляет не более ±(0,03h+0.1) мм. Для исследования были взяты соответственно наиболее часто встречающиеся значения защитного слоя бетона 40мм и 20мм. Для испытания были отобраны наиболее распространенные марки арматур: Ат-800, А-500c, A-400 и A-240. И наиболее актуальные диаметры: 6мм, 8мм, 10мм, 12мм, 14мм, 16мм, 18мм, 20мм, 22мм и 28мм.

60,0

10,0

50,0

40,0

30,0

0,0

X Su Л> Л> Л' Л' Л^ Л> Su

Класс арматуры

—^ исходная градуировочная характеристика —^истинное значение 20мм

—•—откалиброванные значения

Рисунок 1. Значения испытаний для толщины защитного слоя бетона 20 мм

Construction of Unique Buildings and Structures, 2014, №11 (26)

Класс арматуры

-

—•—исходная градуировочная характеристика —•—истинное значение 40мм

-

—•—откалиброванные значения

Рисунок 2. Значения испытаний для толщины защитного слоя бетона 40 мм

При испытании были использованы марки и диаметры арматур, которые наиболее часто используются при строительстве. Соответственно значения показаний группируются относительно марок и диаметров арматур.

Таблица 1 Усредненные значения испытаний

|

Вид натурного исследования |

Значения прибора |

Толщина защитного слоя бетона, мм |

Среднее значение результатов испытаний, мм |

Допустимая величина значение результатов испытаний, мм |

|

Полевые испытания |

Исходная градуировочная характеристика |

20 |

34,4 |

20,7 |

|

40 |

58,43 |

41,3 |

||

|

Лабораторные испытания |

Откалиброванные значения относительно марки арматуры |

20 |

20,63 |

20,7 |

|

40 |

40,9 |

41,3 |

По результатам испытаний: при калибровке прибора относительно каждой марки стальной арматуры в конструкции здания показания были наиболее точными и в пределах допустимых погрешностей, а при использовании исходной градуировочной характеристики, которая изначально настроена на сталь Ст20 погрешность значений была высокой и превышала допустимые пределы.

Заключение

Произведено сравнение исходных и откалиброванных значений импульсного индукционного метода неразрушающего контроля для определения толщины защитного слоя бетона. Выявлено местонахождение и глубина залегания стальной арматуры. Определена погрешность показаний приборов, работающих на импульсном индукционном методе, и определены различия измерений в лабораторных и полевых условиях. Произведено сравнение результатов исходных и откалиброванных значений импульсного индукционного метода неразрушающего контроля для определения толщины защитного слоя бетона. Из проведенных испытаний следует, что произведенные измерения защитного слоя бетона без предварительной калибровки с исходной градуировочной характеристикой показывают высокую вероятность погрешности. Поэтому следует перед проведением испытаний предварительно калибровать относительно марок арматур, которые идентичны арматурам в самих конструкциях для получения наиболее точных данных.

Список литературы Сравнение исходных и откалиброванных значений импульсного индукционного метода

- Miller T. Nondestructive inspection of corrosion and delamination at the concrete-steel reinforcement interface (2002) ASME International Mechanical Engineering Congress and Exposition. Pp. 121-128.

- Stoppel M. Automated multi-sensor systems in civil engineering for condition assessment of concrete structures (2012) Concrc-Proceedings of Concrete Solutions, 4th International Conference on Concrete Repair. Pp. 397-403.

- Yamazaki K. Impedance measurement using a resonance circuit for detecting steel bars and cables inside pliable plastic conduit tubes buried in concrete walls and slabs (2010) IEEE Transactions on Magnetics. Рp. 1963-1966.

- Katwan M.J. Corrosion of steel reinforcement in hot countries, an acute case study (2001) Materials and Structures/Materiaux et Constructions. Рp. 360-366.

- Dinh K. Correlation-based model for evaluating Ground Penetrating Radar (GPR) data of concrete bridge decks (2013) ISARC 2013 -30th International Symposium on Automation and Robotics in Construction and Mining, Held in Conjunction with the 23rd World Mining Congress. Рp.44-53.

- Iwamoto T. Development of wireless remote-controlled testing machine for vertical concrete wall (2013) Proceedings of the 8th International Conference on Fracture Mechanics of Concrete and Concrete Structures. Рp. 1773-1777.

- Reichling K. Full surface inspection methods regarding reinforcement corrosion of concrete structures (2013) Materials and Corrosion. Рp. 116-127.

- Ervin B.L. Monitoring corrosion of rebar embedded in mortar using high-frequency guided ultrasonic waves (2009) Journal of Engineering Mechanics. Рp. 9-19.

- Miller T.H. A new guided wave-based technique for corrosion monitoring in reinforced concrete (2013) Structural Health Monitoring. Рp. 35-47.

- Budelmann H. Non-destructive measurement toolkit for corrosion monitoring and fracture detection of bridge tendons (2014) Structure and Infrastructure Engineering. 6 p.

- Улыбин А.В. Применение ультразвукового метода для оценки зоны повреждения железобетона после пожара//Инженерно-Строительный журнал. №9. 2009. С. 38-40.

- Улыбин А.В. Химическое повреждение железобетонных конструкций//Инфстрой. 2006. С. 14-16.

- Пузанов А.В. Методы обследования коррозионного состояния арматуры железобетонных конструкций//Инженерно-Строительный журнал. 2011. С. 18-24.

- Улыбин А.В. Методы контроля параметров армирования железобетонных конструкций//Инженерно-строительный журнал. 2012. С. 4-13.

- Schabowicz K. Nondestructive elastic-wave tests of foundation slab in office building (2013) Materials Transactions. Pp. 296-302.

- Алессандри С. Оценка несущей способности и проектирование колонн прямоугольного сечения из железобетона, упрочненных слоями пластика, армированного волокнами, и нагруженных осевой силой и двухосным изгибом//Механика композитных материалов. 2008. С. 443-463.

- Елизова Ж.П. К вопросу определения класса стальной арматуры//Известия вузов. Инвестиции. Строительство. Недвижимость. 2013. С. 95-101.

- Осадчий С.Д. Виброакустическое обследование гидротехнических сооружений гидроэлектростанций//Гидротехническое строительство. 2007. С. 25-28.

- Уткин В.С. Неразрушающий метод оценки несущей способности и надежности железобетонного элемента по прочности арматуры при неполной информации о контролируемом параметре//Конструкции из композитных материалов. 2004. С. 51-55.

- Лабунский А.В. Новые приборы контроля и диагностики для строительной отрасли//Механизация строительства. 2009. С. 32.

- Сучкова Г.А. Комплексное обследование и контроль технического состояния элементов ВЛ неразрушающими методами//Энергетик. 2008. С. 20-22.

- Капустин В.В. Применение акустических методов для обследования строительных конструкций//Разведка и охрана недр. 2008. С. 25-28.

- Скоробогатов С.М. Ускоренное обследование массивных и протяженных железнодорожных сооружений и конструкций//Транспорт урала. 2004. С. 60-69.

- Акатьев В.А. Разработка средств для оценки срока безопасной эксплуатации дымовых труб//Промышленная энергетика. 2006. С. 18-23.

- Бандурин М.А. Особенности технической диагностики длительно эксплуатируемых водопроводящих сооружений//Инженерный вестник дона. 2012. С. 693-696.

- Великанов В.Л. Результаты оценки технического состояния станции обезжелезивания//Известия Калининградского государственного технического университета. 2008. С. 80-86.

- Шевалдыкин В.Г. Визуализация внутренних дефектов в железобетонных конструкциях при одностороннем доступе и оценка свойств среды за внутренний границей бетона//Контроль. Диагностика. 2007. С. 34-44.

- Сясько В.А. Способ вихретокового изменения толщины металлических покрытий//ФИПС. 2011.

- Потапов А.И. Обеспечение достоверности при вихретоковом неразрушающем контроле резьбы с использованием тенгенциальных преобразователей//Известия высших учебных заведений. Машиностроение. 2012 С. 58-64.

- Лаврентьев Б.В. Импульсный индукционный способ контроля качества металлических изделий//Всесоюзная патентно-техническая библиотека. 1979.

- Степанов В.В. Импульсно-индукционный способ отыскания места электрического пробоя изоляции силовых кабелей с защитой от индустриальных помех и устройство для его осуществления//ФИПС. 1999.

- Пудов В.И. Электромагнитные устройства для оценки состояния арматуры железобетонных конструкций//Дефектоскопия Академический научно-издательский, производственно-полиграфический и книгораспространительский центр РАН. 2006. С. 26-37.

- Пахомова Е.Г. Прочность и деформативность изгибаемых железобетонных конструкций при коррозионном повреждении бетона и арматуры//Известия Орловского государственного технического университета. 2008. С. 29-32.

- Плевков В.С. Оценка прочности и трещиностойкости железобетонных конструкций по Российским и зарубежным нормам//Вестник Томского государственного архитектурно-строительного университета. 2013. С. 144-153.

- Васильев А.А. Оценка технического состояния железобетонных конструкций, эксплуатирующихся в воздушных средах//Вестник гражданских инженеров. 2010. С. 43-50.

- Чекирда К.В. Прибор измерения геометрических параметров многофункциональный «Константа К5». М.: Изд-во ГЦИ СИ ФГУП «ВНИИМ им Д.И. Менделеева», 2012. 56 с.