Сравнительные исследования методов хонингования

Автор: Муратов Карим Равилевич, Гашев Евгений Анатольевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Современные технологии в промышленности, строительстве и на транспорте

Статья в выпуске: 4-5 т.14, 2012 года.

Бесплатный доступ

Представлено описание экспериментальной установки «РХ-7». Проведены экспериментальные исследования с целью определения влияния траектории рабочего движения инструмента на основные показатели процесса хонингования.

Растровое хонингование, кинематическая схема, производительность, шероховатость

Короткий адрес: https://sciup.org/148201374

IDR: 148201374 | УДК: 621.923

Текст научной статьи Сравнительные исследования методов хонингования

К числу прогрессивных методов финишной обработки прецизионных цилиндрических поверхностей как внутренних, так и наружных относится хонингование. В ходе многочисленных исследований установлено, что на параметры макро- и микрорельефа большое влияние оказывает кинематика процесса хонингования, определяющая траекторию рабочего движения режущих зерен при обработке. Сложное рабочее движение при хонинговании прецизионных отверстий создает благоприятные условия для более полного использования режущей способности брусков и равномерного износа инструмента, что положительно влияет на производительность обработки и точность геометрической формы поверхности. В связи с этим представляет интерес новый метод хонингования, получивший название растровый. Основу метода составляет растровая траектория рабочего движения инструмента с тонко регулируемыми параметрами, которая первоначально была реализована в прецизионных плоскодоводочных станках модели «Растр» [1, 2]. Для реализации растрового метода абразивной обработки цилиндрических поверхностей методом хонингования у нас разработан и изготовлен хонинговально-доводочный станок «Растр Ц20» [3] с комплексным рабочим движением инструмента и экспериментальная установка «РХ-7». По компоновке станки выполнены с вертикальным расположением шпинделя, весь комплекс рабочих движений сообщается инструменту. В отличие от хонинговальных станков с традиционной кинематикой данное оборудование позволяет осуществлять различные методы хонингования, имеющие усложненные траектории рабочего движения, с тонко регулируемыми параметрами.

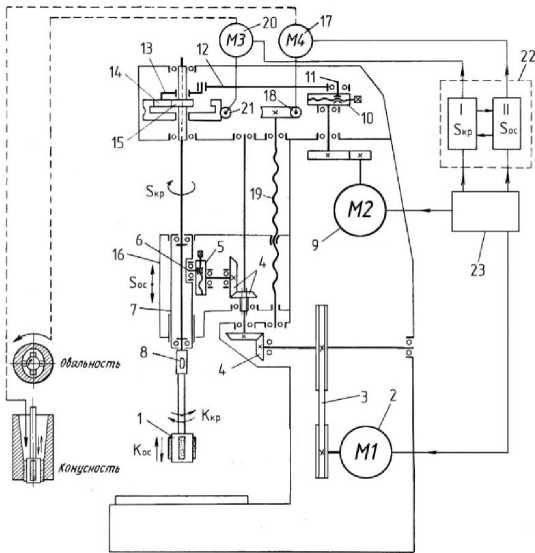

Экспериментальная установка «РХ-7» предназначена для обработки цилиндрических поверхностей диаметром до 70 мм и длиной до 250 мм. Кинематическая схема станка представлена

Гашев Евгений Анатольевич, аспирант на рис. 1. Привод хонинговального станка содержит раздельные кинематические цепи круговых и осевых колебаний инструмента и кинематические цепи круговых и осевых подач. Цепь осевых колебаний (Кос.) инструмента 1 включает себя электродвигатель 2, клиноременный вариатор 3, зубчатые передачи 4, кривошипный диск 5 с эксцентрично расположенным пальцем 6, который входит в поперечный паз пиноли 7 для сообщения последней и связанному с ней шпинделю 8 колебаний в осевом направлении. Цепь круговых колебаний (Ккр.) инструмента содержит электродвигатель 9, цилиндрическую зубчатую передачу, кривошипный диск 10 с эксцентрично расположенным пальцем 11, шатун 12, кинематически связывающий водило 13 с пальцем 11 и служащий для сообщения шпинделю 8 круговых колебаний через сателлиты 14 и центральное колесо 15 планетарного механизма. Кинематическая цепь осевых подач (SОС) предназначена для сообщения шпиндельной коробке 16 и шпинделю 8 медленного возвратно-поступательного движения в осевом направлении и включает в себя реверсивный электродвигатель 17, червячную передачу 18, ходовой винт 19, работающий в паре с гайкой, закрепленной на шпиндельной коробке. Цепь круговых подач (SКР) содержит электродвигатель 20, червячную передачу 21, связанную с внешним колесом планетарного механизма, и служит для сообщения шпинделю медленного вращательного движения.

Положительным свойством хонинговального станка с растровой кинематикой, имеющего раздельные кинематические цепи, является возможность независимого регулирования параметров всех элементарных движений главного и формообразующих движений инструмента. Изменяя соотношения частот и амплитуд колебаний можно варьировать параметры микрорельефа обработанной поверхности, а путем программирования осевых и круговых подач можно управлять геометрической формой отверстия. Станок с такой системой приводов обладает адаптивными свойствами [4]. Действительно, при обработке детали, имеющей исходные погрешности геометрической формы в виде конусности и овальности, нагрузка на электродвигателях 2 и 9 за период одного колебания изменяется от некоторого номинального значения до максимума в момент, когда хонинговальные бруски контактируют с минимальным диаметром отверстия. Следящие системы I или II регистрируют изменение нагрузки и вырабатывают командный сигнал, который подается в цепь управления двигателями 17 и 20, а те смещают инструмент в зону наибольшей нагрузки. Таким образом, адаптивный привод при растровом хонинговании позволяет целенаправленно исправлять как конусность, так и овальность обрабатываемого отверстия. При этом в результате введения перекрестных связей между следящими системами автоматически более интенсивно выравнивается та погрешность, которая имеет большее отклонение что, оптимизирует процесс исправления геометрической формы.

Рис. 1. Кинематическая схема экспериментальной установка «РХ-7»

Техническая характеристика станка «РХ-7»:

|

максимальный диаметр обрабатывающего отверстия, мм |

70 |

|

максимальная длина обрабатываемой детали, мм |

250 |

|

размах круговых колебаний, град |

0-210 |

|

размах осевых колебаний, мм |

0-60 |

|

частота круговых колебаний, кол/мин |

120, 180, 240 |

|

частота осевых колебаний, кол/мин |

0-300 |

|

рассогласование частот бессту-пенчато, % |

до 100 |

|

осевое усилие механизма разжима брусков, кг |

0-80 |

|

мощность привода главного движения, кВт |

0,3; 0,3 |

|

габариты станка, мм |

25х1020х2295 |

|

масса станка, кг |

800 |

Нами проведены экспериментальные исследования с целью определения влияния траектории рабочего движения инструмента на основные показатели процесса хонингования. Сравнительные исследования проведены для хонингования с растровой и традиционной кинематикой. Для обеспечения идентичных условий все эксперименты проводились на одном оборудовании при одинаковых режимах обработки (табл. 1). Выбор данных режимов обусловлен возможностями кинематики экспериментальной установки «РХ7».

Таблица 1. Режимы обработки стали 30ХГСА при сравнительных исследованиях

|

Режимы обработки |

Растровое хонингование |

Традиционное хонингование |

|

Т хон , мин. |

2 |

2 |

|

V рез , м/мин |

28,4 |

28,5 |

|

2 α , град. |

550 |

560 |

|

Р, МПа |

0,1-1,0 |

|

|

Установка |

РХ-7 |

|

|

СОЖ |

70% керосина, 30% масло «Индустриальное» |

|

Сравнительные исследования проводились на образцах диаметром 38 мм, длиной 140 мм из стали ЗОХГСА ( HRс 32…37), одним комплектом брусков АС6 80/63-М5-07-100% и стали 95Х18

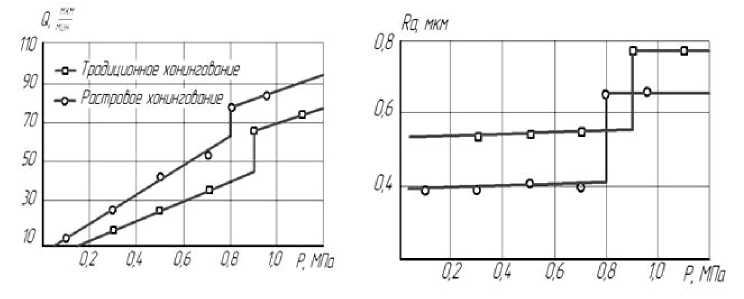

( HRс 54… 58), диаметром 18 мм, длиной 60 мм, брусками КР 80/63-М5-07-100%. Значение исходной шероховатости поддерживалось постоянной. Результаты экспериментов показаны в таблице 2 и на рис. 2 и 3. Результаты исследований показали преимущество хонингования с растровой траекторией – при меньшей шероховатости обработанной поверхности производительность процесса в 1,5-2 раза выше, чем при традиционном методе хонингования. При этом в зоне рабочих давлений относительный износ брусков ∆ ас /∆ мет практически одинаков.

Установлено, что весь диапазон исследуемых давлений можно разделить на три зоны. Первая область, где давления меньше 0,2 МПа, внедрение алмазных зерен в обрабатываемую поверх- ность весьма мало и недостаточно для осуществления резания. Поверхность формируется за счет износа вследствие многократных пластических деформаций. Вторая зона средних давлений (от 0,2 до 0,9 МПа). Нагрузка воспринимается как алмазными зернами, так и связкой, и достаточна для осуществления микрорезания. Эту зону можно назвать рабочей зоной. При дальнейшем увеличении давления происходит интенсивный износ брусков и переход от резания закрепленными зернами к резанию свободным абразивом, что приводит к скачкообразному росту производительности и шероховатости обработанной поверхности. Эта область при работе алмазными брусками нежелательна.

Рис. 2. Зависимость съема Q и шероховатости Ra обработанной поверхности от давления брусков при различных методах хонингования

Таблица 2. Результаты сравнительных исследований процесса хонингования стали 30ХГСА

|

Метод хонингования |

Показатели |

Р, МПа |

|||||||||

|

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

0,7 |

0,8 |

0,9 |

0,95 |

1,1 |

||

|

Растровое хонингование |

Q (мкм/мин) |

12 |

20 |

25,5 |

34 |

44 |

50 |

78 |

- |

83,5 |

- |

|

Δ ас , (мкм) |

0,6 |

1,4 |

1,91 |

3 |

3,91 |

3,1 |

10 |

- |

15,5 |

- |

|

|

Δ ас / Δ мет |

0,016 |

0,023 |

0,025 |

0,028 |

0,026 |

0,024 |

0,055 |

0,07 |

0,09 |

- |

|

|

Rа , мкм |

0,40 |

- |

0,37 |

- |

0,40 |

- |

0,64 |

- |

0,64 |

- |

|

|

Традиционное хо-нингова-ние |

Q (мкм/мин) |

- |

- |

13 |

- |

23,5 |

34 |

- |

63 |

- |

74 |

|

Δ ас , (мкм) |

- |

- |

1 |

- |

2,0 |

2 |

- |

3,6 |

- |

6,6 |

|

|

Δ ас / Δ мет |

- |

- |

0,022 |

- |

0,028 |

0,020 |

- |

0,03 |

- |

- |

|

|

Rа , мкм |

- |

- |

0,53 |

- |

0,54 |

0,52 |

- |

0,76 |

- |

0,79 |

|

Рассмотренные три области имеют место при традиционном и при растровом хонинговании, однако процесс резания при растровом методе начинается при значительно меньших давлениях, чем при традиционном вследствие разнонаправленного характера движения инструмента, исключается явление «засаливания» брусков и повышается интенсивность их самозатачивания. Это благоприятно сказывается при окончательной обработке высокоточных деталей из сырых и вязких материалов. При растровом хонинговании явление «засаливание» отсутствует даже при обработке мелкозернистыми брусками. Так, при хонинговании образцов из стали

ШХ15 брусками АСМ10-М2-01-100% стабильно обеспечивалось шероховатость обработанной поверхности R z =0,1-0,05 мкм без видимых следов обработки.

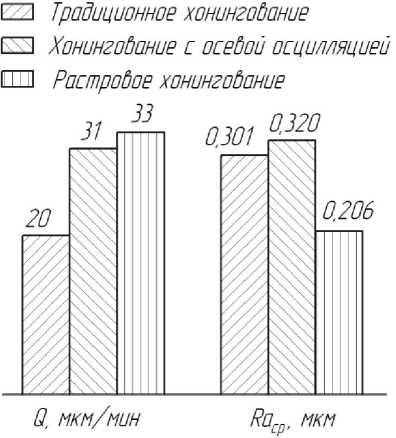

Проведены сравнительные эксперименты различных методов хонингования отличающихся траекторией рабочего движения на образцах из стали 95Х18, HRc >57. Диаметр отверстия 18 мм, длина 60 мм. При одинаковых режимах обработки: V рез = 27 м/мин, Р=0,8 МПа, Т хон =1 мин. Хонингование осуществлялось одним комплектом брусков КМ 80/63-М5-22-100%. Результаты экспериментов представлены в табл. 3. и на рис. 4.

Рис. 3. Относительный износ брусков при различных методах хонингования

Таблица 3. Результаты сравнительных исследований хонингования стали 95Х18

|

Показатели процесса |

Методы хонингования |

||

|

традиционный |

с осевой осцилляцией |

растровый |

|

|

Q , мкм/мин |

20 |

31 |

33 |

|

Ra , мкм |

0,301 |

0,320 |

0,206 |

Сравнение методов хонингования проводилось по производительности съема и шероховатости обработанной поверхности. В опытах изменялся только вид траектории рабочего движения инструмента, остальные условия оставались неизменными. Числовые показатели (рис. 4) свидетельствуют об эффективности растрового метода хонингования: по производительности съема растровое хонингование выше в 1,5-1,8 раза, чем хонингование с традиционной кинематикой и соизмеримо с хонингованием с осевой осцилляцией. При этом в зоне рабочих давлений Р=0,3-0,8 МПа относительный износ брусков ∆ас/∆мет практически одинаков. При прочих равных условиях, растровое хонингование обеспечивает снижение шероховатости обработанной поверхности в 1,5-2 раза.

Рис. 4. Результаты сравнительных экспериментов

Список литературы Сравнительные исследования методов хонингования

- Некрасов, В.П. Прецизионные плоскодоводочные станки с растровым движением инструмента//Машиностроитель. 2000. № 9. С. 7-8.

- Анциферов, В.Н. Растровый метод обработки прецизионных поверхностей/В.Н. Анциферов, А.М. Ханов, Р.А. Муратов и др.//Известия Самарского научного центра Российской академии наук. 2011. Т.13, №1(3). С. 512-519.

- Khanov, A.M. Kinematic potential of honing machines/A.M. Khanov, R.A. Muratov, K.R. Muratov et al.//Russian Engineering Research. Vol. 31, №6. P. 607-609.

- А.с. № 483233. Адаптивный привод хонинговального станка/Р.А. Муратов, В.П. Некрасов//М., БИ, 1975, № 33.