Стадии процесса электромеханического деформирования лезвия дисковых почвообрабатывающих орудий

Автор: Селиверстов М.В.

Журнал: Международный журнал гуманитарных и естественных наук @intjournal

Рубрика: Технические науки

Статья в выпуске: 5-2 (32), 2019 года.

Бесплатный доступ

Дано определение электромеханического деформирования (ЭМД). Рассмотрены стадии электромеханического деформирования при восстановлении режущей способности дисковых почвообрабатывающих орудий, определено, что основным технологическим параметром процесса ЭМД, по значению которого можно судить о термическом состоянии детали, является температура зоны контакта деталь - теплоотводящая масса, произведена схематизация процесса ЭМД.

Восстановление, электромеханическое деформирование, дисковое орудие, режущая способность, зоны контакта деталь - теплоотводящая масса, теплофизические процессы

Короткий адрес: https://sciup.org/170186303

IDR: 170186303 | DOI: 10.24411/2500-1000-2019-10923

Текст научной статьи Стадии процесса электромеханического деформирования лезвия дисковых почвообрабатывающих орудий

Электромеханическое деформирование металлов (ЭМД) представляет собой одновременное воздействие на поверхность детали (или на весь локальный объем) электрического тока, вызывающего нагрев металла детали, и силовое воздействие на нагретый участок инструментом в виде "резца", ролика, гладилки и т.д. [1, 2].

Электромеханическое деформирование (ЭМД) лезвий деталей типа диск достигается одновременным воздействием электрического тока на обрабатываемый участок детали, вызывающего нагрев металла, и силовым воздействием на нагретый участок формующим электродом [3].

При ЭМД протекают электрофизические, теплофизические и термомеханические процессы [3]. Следствием электрофизических процессов является выделение теплоты в зоне электрического контакта формующего электрода с восстанавливаемой деталью, следствием теплофизических – теплопередача выделенной теплоты от зоны тепловыделения к детали с теплоотводящей массой. При нагреве обрабатываемого участка детали (Б рис. 1, а,б) по всему его объёму до температуры пластической деформации при выбранном давлении осуществляется процесс пластической деформации [4].

Таким образом, определяющим технологическим параметром процесса ЭМД, по значению которого можно судить о термическом состоянии детали, является температура зоны контакта деталь – теплоотводящая масса, расположенной на пересечении контактной поверхности с нормалью к поверхности контакта электрод-деталь в геометрическом центре контактного пятна (точка А , рис. 1, а, б) [5].

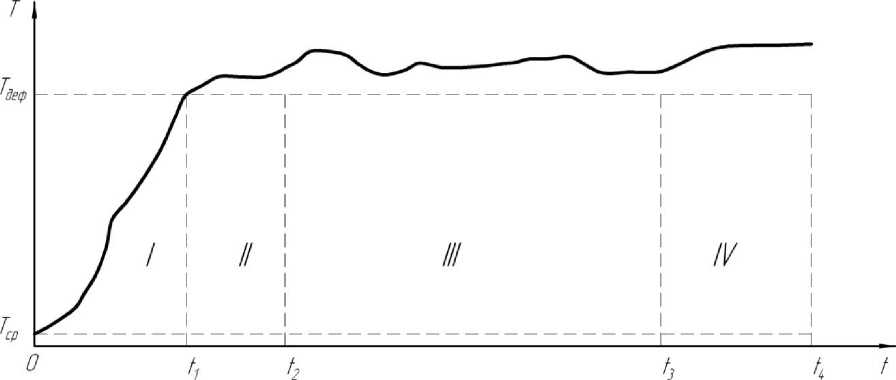

Следует выделить четыре стадии процесса ЭМД: I – стадию термической подготовки; II – стадию термомеханического деформирования; III – стадию термомеханического смещения; IV – стадию доведения деформируемого участка (рис. 2).

Рис. 1. Диск сошника в процессе восстановления его режущей кромки: а) вид в плане; б) сечение по а-а; 1 - электрод; 2 - деталь; 3 - теплоотводящая масса; Б - зона контакта с электродом

На рисунке 2 представлен график изменения температуры точки контакта деталь-теплоотводящая масса, находящейся непосредственно под формирующим электро- дом на протяжении всего процесса ЭМД на интервалах времени четырех перечисленных стадий.

Рис. 2. Стадии процесса ЭМД дискового почвообрабатывающего орудия

В начальный момент времени t=t 0 деталь по всему сечению равномерно нагрета до температуры окружающей среды T CP и, соответственно, температура точки А (рис. 1) также равна T CP .

Продолжительность первой стадии термической подготовки завершается в момент t=t 1 достижения точкой А температуры пластической деформации Т дЕФ .

Вторая стадия термомеханического деформирования значительно короче первой. Она завершается в момент t=t2 достижения точкой А температуры пластической де- формации ТДЕФ. На этой стадии формируется начальный участок заостренной режущей кромки, равный по площади размеру контактного пятна [5].

На протяжении третьей стадии термомеханического перемещения, начиная с момента времени t=t2 заканчивая моментом времени t=t3 происходит перемещение материала детали, нагретого до температуры несколько превышающей температуру пластической деформации Т дЕФ + ЛТ в область формирования режущей кромки диска.

Четвертая стадия предназначена для доведения до кондиции режущей кромки начального участка обрабатываемого диска, при перемещении которого под формующим электродом происходила стадия термической подготовки. Она начинается в момент времени t=t3 и завершается в мо- мент времени t=t4.

Необходимость четвертой завершающей стадии обусловлена наличием времени t 1 , затрачиваемого на первой стадии для нагрева зоны восстанавливаемой детали (точка А , рис. 2.а)) до температуры пла-

Таким образом, при рассмотрении процесса электромеханического деформирования (ЭМД) были определены стадии его проведения при восстановлении режущей способности дисковых почвообрабатывающих орудий, произведена схематизация процесса ЭМД, а так же выявлено, что основным технологическим параметром процесса ЭМД, по значению которого можно судить о термическом состоянии детали, является температура зоны контакта деталь – теплоотводящая масса.

стической деформации Т ДЕФ .

Список литературы Стадии процесса электромеханического деформирования лезвия дисковых почвообрабатывающих орудий

- Аскинази, Б.М. Упрочнение и восстановление деталей машин электромеханической обработкой / Б. М. Аскинази. - 3-е изд., перераб. и доп. - М.: Машиностроение, 1989. - 197 с.

- Сторожев М.В. Теория обработки металлов давлением / М.В. Сторожев, Е.А. Попов. - М.: Машиностроение, 1977. - 423 с.

- Чижов В.Н., Бельчикова О.Г., Селиверстов М.В, Селиверстов К.В. Электромеханическое деформирование металлов-основа ресурсосбережения при ремонте деталей машин// Вестник АГАУ. - 2007. - №9. - С. 54-58.

- Солодкина Л.А. Разработка технологии электроконтактного заострения рабочих органов почвообрабатывающих машин (на примере лап культиваторов): Диссертация. - Челябинск, 1997.

- Чижов В.Н., Болтенков А.А., Селиверстов М.В., Телгожаева Ф.С. Математическое моделирование тепловых процессов в системе «Электрод деталь теплоотводящая масса» при ремонте деталей // Вестник АГАУ. - 2009. - №12. - С. 80-85.