Статистический анализ дефектов литьевых подошв в обувных изделиях

Автор: О.А. Голубева, В.П. Димитров, К.А. Швецов, В.В. Цыганкова

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 5 т.27, 2025 года.

Бесплатный доступ

В статье рассматриваются проблемы повышения качества обувной продукции на этапе прилива подошвенных материалов. В работе рассмотрены основные дефекты, возникающие при литье подошвы обувной продукции, и методы минимизации числа дефектов. Проведен анализ частоты возникновения дефектов на основе статистических данных и диаграммы Парето. Исследование позволяет выделить критические проблемы, влияющие на качество продукции, и предложить пути их устранения. Подход основан на методе статистического анализа дефектов обувной промышленности.

Обувное производство, дефекты литья подошвы, диаграмма Парето, контроль качества

Короткий адрес: https://sciup.org/148332398

IDR: 148332398 | УДК: 658.562 | DOI: 10.37313/1990-5378-2025-27-5-41-46

Текст научной статьи Статистический анализ дефектов литьевых подошв в обувных изделиях

Потребители обувной промышленности предъявляют высокие требования к качеству выпускаемой продукции. Дефекты, возникающие на различных этапах производства, снижают конкурентоспособность изделий и увеличивают издержки предприятия. Наибольшее количество дефектов формируется на этапе литья подошвы, в связи с этим возникает необходимость системного подхода к анализу причин их возникновения и разработке мер по их устранению.

Вопросы использования литьевых материалов подошв в обуви рассматривались в [1]. Проведен анализ исследований в области оптимизации качества на этапе производства, цель которой является минимизация и устранение возникающих дефектов.

Известно, что основные дефекты, такие как недоливы, трещины и пережог материала, связаны с технологическими особенностями используемых полимерных композиций.

Значительный вклад в развитие теоретических основ и практического применения статистических методов в управлении качеством внесли как отечественные, так и зарубежные исследователи [2, 3].

Развитие современных тенденций цифровизации процессов производства обуви рассматривались в [4].

В результате проведенных исследований, выявлена недостаточная проработка вопроса применимости статистических методов оценки дефектов подошв в обуви литьевого метода крепления.

Актуальность исследования обусловлена необходимостью снижения дефектов обувных материалов на этапе прилива подошвы за счёт внедрения статистических методов анализа качества для оценки дефектной продукции с целью минимизации производственных потерь времени на корректировку процесса литья и исключения появления возможных дефектов.

Целью исследования является анализ структуры дефектов, выявление наиболее значимых факторов, влияющих на появление дефектов и разработку рекомендаций по улучшению качества продукции.

Задачи исследования включают:

-

. сбор статистических данных с использованием инженерных методов управления качеством, в частности контрольного листка;

-

. выявление критически значимых дефектов с помощью диаграммы Парето;

-

. разработку рекомендаций по снижению уровня брака в производственном процессе.

МЕТОДИКИ ИССЛЕДОВАНИЙ

Исследование основано на статистическом анализе дефектов, возникающих при литье подошвы обуви из различных полимерных композиций с помощью цифрового инструмента программы «QualityCom» [5]. В качестве методов анализа ис пользованы:

-

. диаграммы Парето - метод графического представления данных для определения наиболее значимых видов брака;

-

. DFD - метод построения диаграмм потоков данных для построения модели производственного процесса с учетом дефектов.

Объектом исследования являются дефекты, возникающие при литье подошвы из полиуретанов (ПУ), двухслойного термопластичного полиуретана (ТПУ/ПУ) термоэластопластов (ТЭП), поливинилхлоридный пластикат (ПВХ) и резины (РБ).

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЯ

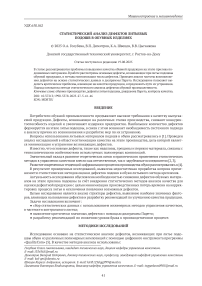

На основе анализа потоков данных была составлена функциональная часть процесса построения диаграммы Парето. Модель, описывает основные этапы ввода статистической информации и работы программы «QualityCom» (рис. 1).

Рис. 1. Схема описания бизнес-процесса построения диаграммы Парето в программе «QualityCom»

Для определения наиболее проблемных зон, возникающих при производстве обувной продукции, необходимо зафиксировать различные виды дефектов по числу их возникновения (таблица 1).

В качестве объектов исследования выбрано пять наиболее используемых материалов для прилива подошвы из полиуретанов, термоэластопластов, поливинилхлоридного пластиката, двухслойного термопластичного полиуретана и резины по 1000 пар образцов на материал. Составлен контрольный листок для фиксации количества и видов дефектов (табл. 1), на основании которого построены диаграммы Парето в программе «QualityCom» [5], и определены наиболее значимые дефекты.

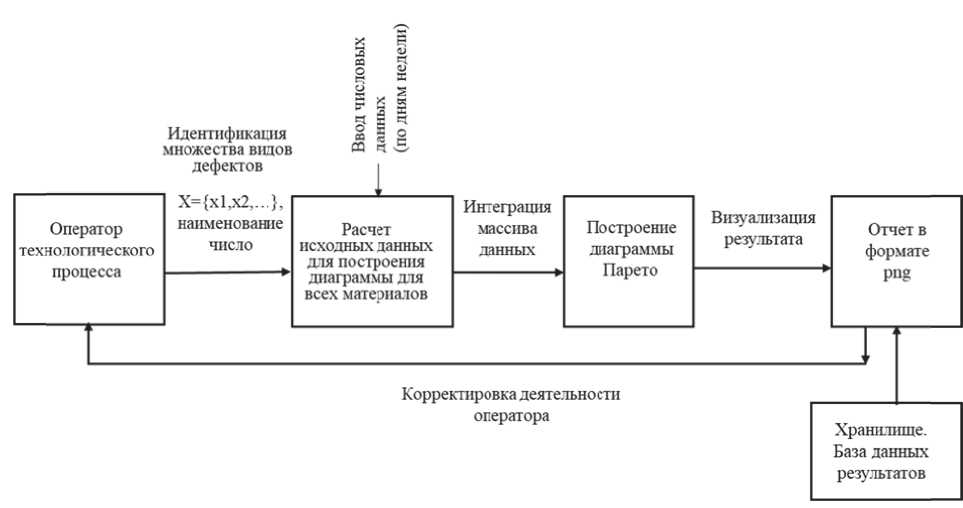

По данным таблицы 1 строим диаграмму, которая отображает количество несоответствий, возникших по различным причинам. Визуализация полученных данных представлена на рис. 2.

Используя принцип 80/20 график на рис. 2 наглядно иллюстрирует, что наибольшее влияние на качество изделия оказывают такие дефекты, как недоливы (1), пережжённый материал (2), трещины по подошве (3), пузыри по подошве (4), которые являются целевым ориентиром для получения качественной продукции.

В зависимости от свойства полимерных композиций число и тип различных вкладов дефектов будет меняться, поэтому для систематизации построили диаграмму Парето для всех типов композиций [6].

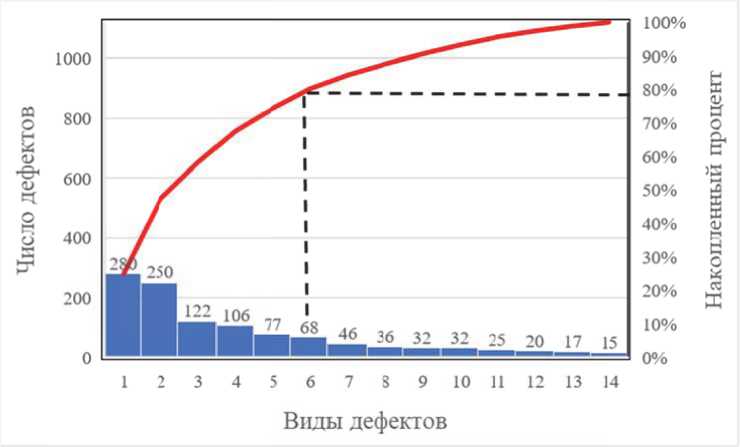

Для анализа степени влияния дефектов литьевых полиуретанов на конечное качество изделия использовалась диаграмма Парето, которая представлена на рис. 3.

Исходя из диаграммы можно сделать вывод, что наиболее значимыми дефектами литьевых полиуретанов, возникающих на производстве обуви, являются недоливы (1), пережжённый материал (2) и отклей ПУ и ТПУ (3). Данные виды брака служат целевым ориентиром для получения качественной продукции. В результате проведеного исследования представлены сравнительные диаграммы дефектов пяти литьевых материалов (рис. 4, 5) [7].

Таблица 1. Анализ видов дефектов подошвенных материалов литьевого метода крепления

|

Условные обозначения видов дефектов |

Виды дефектов |

Число дефектов |

Накопленная сумма числа дефектов |

Накопленный процент |

|

1 |

Недоливы |

280 |

280 |

25% |

|

2 |

Пережжённый материал |

250 |

530 |

46% |

|

3 |

Трещины по подошве |

122 |

652 |

57% |

|

4 |

Пузыри по подошве |

106 |

758 |

66% |

|

5 |

Расслоение отлитой накладки |

77 |

835 |

73% |

|

6 |

Материал слишком тягучий после выемки из прессформ |

68 |

903 |

79% |

|

7 |

Отклей ПУ и ТПУ |

46 |

949 |

83% |

|

8 |

Неоднородность массы |

36 |

985 |

87% |

|

9 |

Вмятины в подошве |

32 |

1017 |

90% |

|

10 |

Пузыри накладки при активации |

32 |

1049 |

93% |

|

11 |

Вздутие подошвы |

25 |

1074 |

95% |

|

12 |

Слишком мягкая подошва |

20 |

1094 |

97% |

|

13 |

Масса не стабилизируется |

17 |

1111 |

99% |

|

14 |

Прочие |

15 |

1126 |

100% |

|

ИТОГО: |

1126 |

- |

- |

Рис. 2. Диаграмма различных видов дефектов литьевых материалов

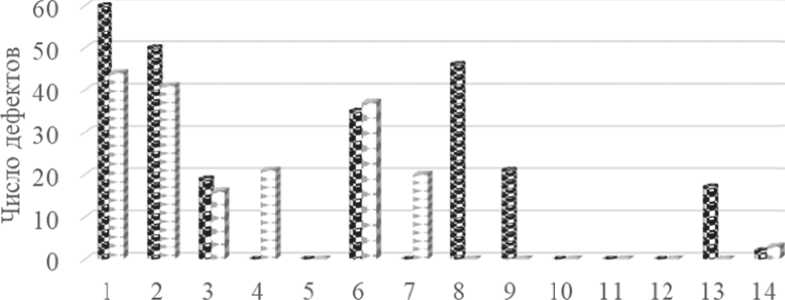

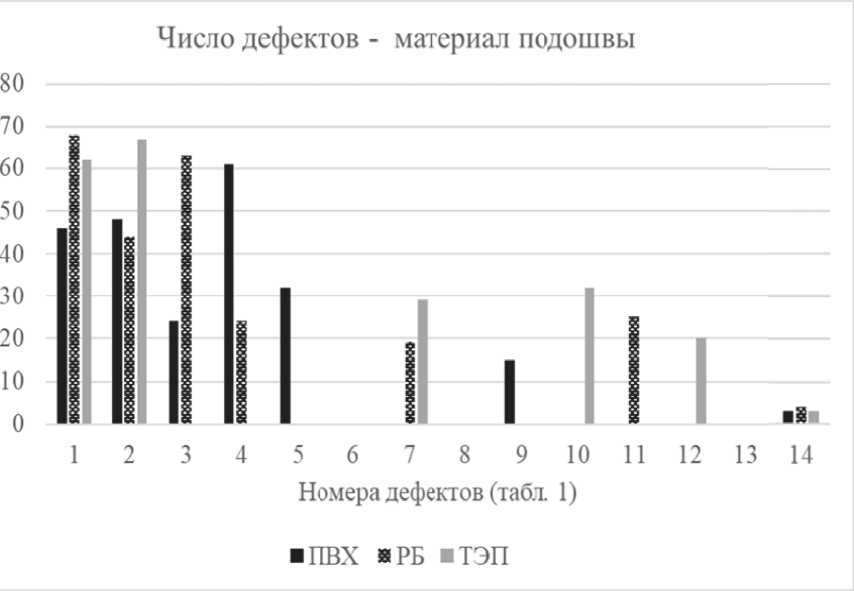

На основании представленых диаграмм можно сделать вывод, что такие дефекты как недоливы (1), пережжённый материал (2), трещины по подошве (3), пузыри по подошве (4) наиболее значимые, так как имеют наибольший такт появления для различных материалов подошвы. По результатам анализа контрольных листков выявлено следующее: при использовании в качестве материала подошвы ПУ число дефектов составляет 235 от общего числа (усл. обозн. 1 - 3, 5 - 8, 13 - 14); при использовании ПУ/ТПУ - 182 дефекта (1 - 6, 14); при использовании ПВХ - 229 дефектов (усл. обозн. 1, 3

Рис. 3. Диаграмма Парето возникающих дефектов материала подошвы полиуретан (ПУ)

Число дефектов - вид материала

Номера дефектов (табл. 1) а ПУ г ТПУ

Рис. 4. Сравнительная диаграмма дефектов литьевых материалов двухслойного термопластичного полиуретана (ПУ/ТПУ) и однослойного полиуретана (ПУ)

- 4, 8, 10, 14); при использовании РБ - 247 дефектов (усл. обозн. 1 - 3, 5 - 6, 11, 14); при использовании ТЭП - 247 дефектов (1 - 2, 6, 9, 12, 14).

Можно констатировать, что дефектность продукции примерно одинакова при использовании различных материалов подошвы. Поэтому необходимо разработать коректирующие мероприятия по минимизации дефектов вне зависимости от материала.

ОБСУЖДЕНИЕ РЕЗУЛЬТАТОВ

На основе проведенного анализа разработаны рекомендации по минимизации дефектов.

Оптимизация температурных режимов литьевого агрегата в зависимости от применяемого материала подошвы – снижение пережога материала.

Автоматизация контроля вязкости полимерной массы за счет контроля температурного режима во время впрыска и заполнения внутреннего пространства в прессформы литьевого агрегата – устранение недоливов.

Усовершенствование процесса прессования механизма смыкания литьевого агрегата за счёт добавления усилия на прессформу– снижение количества трещин.

и о

<и о Ч

О

Рис. 5. Сравнительная диаграмма дефектов литьевых материалов резины (РБ), поливинилхлоридный пластикат (ПВХ) и термоэластопластов (ТЭП)

Внедрение регулярного входного контроля качества сырья перед впрыском в прессформу литьевого агрегата – уменьшение отклонений состава от нормы.

Повышение квалификации операторов – сокращение технологических ошибок.

ЗАКЛЮЧЕНИЕ

Анализ дефектов литья подошвы обуви показал, что наибольшую долю брака составляют недоливы, пережжённый материал и трещины по подошве для всех видов материалов. Внедрение предложенных мер рассматриваемых выше позволило существенно снизить уровень брака и повысить стабильность технологического процесса прилива различных видов материалов подошв в обуви.

В качестве корректирующих мер, необходимо разработать цифровые паспорта на каждый материал подошвы, в которых будет описаны возможные виды дефекты и пути сокращения их числа, а также устранения.

Перспективой исследования является интеграция предложенных методов в цифровые платформы управления качеством, такие как QualityCom, для автоматизации анализа данных.