Статистическое моделирование корреляции локальной плотности макроструктуры при одностороннем прессовании порошковых материалов

Автор: Винокуров Г.Г., Попов О.Н.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Общие проблемы машиностроения

Статья в выпуске: 1-3 т.13, 2011 года.

Бесплатный доступ

Методом статистического моделирования изучена макроструктура порошковых материалов, полученных односторонним прессованием. Использована вероятностно-геометрическая модель макроструктуры порошковой среды с программной реализацией на языках Paskal и Delphi. Проведены расчеты корреляции локальной плотности прессованных порошковых материалов.

Порошковые материалы, прессование, макроструктура, статистическое моделирование

Короткий адрес: https://sciup.org/148199674

IDR: 148199674 | УДК: 621.921.34:621.7.044.2

Текст научной статьи Статистическое моделирование корреляции локальной плотности макроструктуры при одностороннем прессовании порошковых материалов

В настоящее время существуют многочисленные работы по математическому моделированию процесса прессования порошков [1-6]. С развитием информационных технологий характеристики макроструктуры порошковой среды также могут удовлетворительно оцениваться из результатов статистического моделирования по вероятностно-геометрическим системам моно- и полидисперсных частиц [7-10]. Как показывают работы в этом направлении, изменение характеристик качественно отражает основные статистические закономерности формирования макроструктуры порошковых материалов в технологических процессах спекания, прессования и напыления. Одной из актуальных задач данных подходов является установление корреляционных характеристик локальной плотности, описывающих взаимосвязь элементов макроструктуры прессованных порошковых материалов и, безусловно, связанных с их свойствами переноса и прочности.

Цель настоящей работы – выявление корреляции локальной плотности макроструктуры порошковых материалов при одностороннем прессовании на основе статистического моделирования вероятностно-геометрической системой порошковой среды.

Статистическое моделирование корреляционных характеристик макроструктуры порошковых материалов при одностороннем прессовании. В данной работе для моделирования корреляции локальной плотности порошковой среды использована элементарная двумерная модель Монте-Карло формирования макроструктуры порошков при одностороннем прессовании. Модель построена на основе статистического подхода, предложенного в работе [7], где в качестве количественных характеристик макроструктуры выбраны продольные, поперечные (к направлению прессования) координационные числа частиц и локальная пористость при каждом шаге прессования. Экспериментальное определение данных характеристик макроструктуры в процессе прессования представляется практически невозможным из-за большого количества частиц порошкового материала. Статистический подход моделирует коллективное поведение частиц порошкового материала, на основе которого можно качественно описать процесс уплотнения порошковых материалов при прессовании.

Начальное состояние прессуемого порошкового материала задается прямоугольной матрицей макроструктуры с размерностью (L×M), которая случайным образом заполняется частицами порошка. Следует отметить, что начальная пористость в двумерных моделях задается с учетом заполнения частицами сечения трехмерного порошкового тела. Состояние макроструктуры порошкового материала на определенном шаге прессования получается из предыдущего состояния переносом частиц первого столбца по горизонтали вправо в ближайшую незаполненную ячейку; после переноса всех заполненных элементов первый столбец удаляется. Таким образом, процессу одностороннего прессования порошкового материала соответствует последовательное сокращение одного крайнего столбца матрицы. Если все ячейки в строке окажутся заполненными (возникновение перколяции), процесс прессования считается законченным [7]. В работе по данной двумерной модели Монте-Карло при каждом шаге прессования вычислялись локальная плотность столбцов матрицы и соответствующие коэффициенты корреляции между ними. Для модели разработаны программы на языках Pascal и Delphi, которые позволяют описать изменение макроструктуры в матрицах размером до 1000x1000 с усреднением по 10000 реализациям.

Актуальной задачей статистического моделирования является установление влияния состояния макроструктуры порошкового материала на данном этапе прессования на ее последующие состояния. Необходимо установить уровень этого влияния, и выяснить расстояние, на которое распространяется влияние в процессе прессования. Данные закономерности процесса прессования математически представляются поведением корреляционной функции локальной плотности столбцов х вероятностно-геометрической системы. Далее и на рисунках используется значение относительной локальной плотности ρ , введены дискретные переменные для шага прессования и столбцов матрицы макроструктуры; используются обозначения: pmk - локальная плотность сечения m при шаге прессования tk ; r(p i , pmk) -коэффициент корреляции между локальной плотностью сечений (столбцов) l и m , соответственно, при шагах прессования t и tk .

Рассмотрим объемные сечения, соответствующие столбцам х-1, х, х+1 вероятностногеометрической системы макроструктуры порошкового материала, перпендикулярные направлению прессования (рис. 1). Пусть при шаге прессования t1 состояния сечений x-1, x, х+1 характеризуются своими локальными плотностями px- 11, px 1, px+ 11 соответственно. Обозначим через At шаг прессования, при котором частицы материала проходят путь длиной, равный характерному размеру частицы. Тогда при шаге прессования t2=t 1 + At состояние сечений x и x+1 будут описываться некоторыми значениями плотности pX, px+12 соответственно (рис. 1). Следует предположить, что в основном на величину px2 влияют значения px- 11 и px 1, поэтому в работе исследованы корреляционные зависимости данных случайных величин.

Коэффициент корреляции локальной плотности макроструктуры порошкового материала определялся по формуле:

r ( р х , р *) =

( рХ - < рХ >)( р*- < Рхк

_.i _k ° х ° х '

где х, х’ — порядковые номера столбцов матрицы; < p X >, < px ’k > - средние значения, о Х , ox ’k -среднеквадратические отклонения плотности столбцов матрицы при шагах прессования t i и tk соответственно. Для обеспечения достоверности результатов и сглаживания колебаний коэффициента корреляции усреднение в формуле проводилось по 10000 реализациям модели Монте-Карло.

Рис. 1. Схема сечений порошкового материала при шагах прессования t 1 и t 2 .

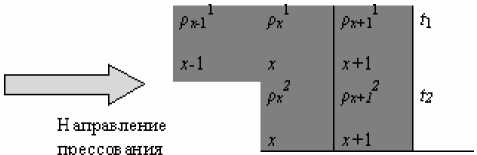

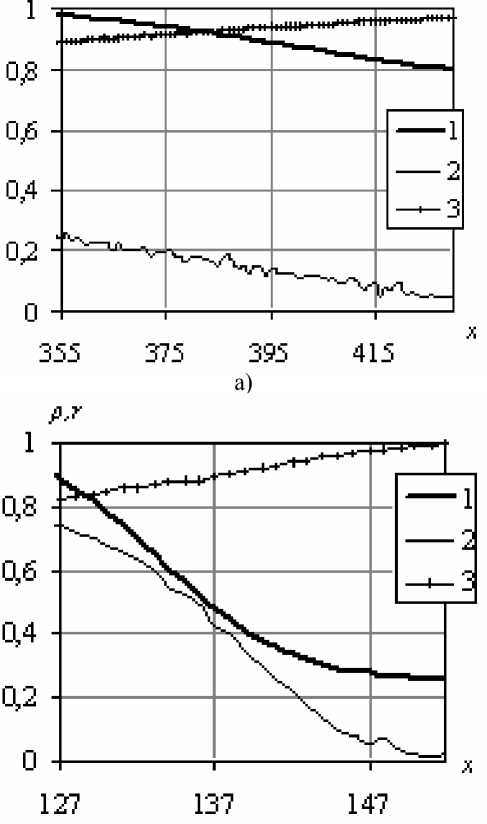

Обсуждение результатов. Для анализа закономерностей корреляции локальной плотности целесообразным является также рассмотрение случайной упаковки частиц с малой плотностью. Такие порошковые материалы с существенно пористой макроструктурой, т.н. трехмерные капиллярно-пористые покрытия недавно разработаны для медицинских приложений [10]. На рис. 2 приведены коэффициенты корреляции r локальной плотности слоев в начальной стадии прессования, показывающие влияние величин px- 11 и рх 1 на уровень p X ; также показано изменение относительной плотности ρ по сечению порошкового материала. Как видно из графиков на рис. 2,а, при высокой начальной плотности уровень коэффициента корреляции r(px- 11 , pX) даже вблизи границы прессования, где наблюдается уплотнение порошкового материала, является низким, корреляционная связь несущественна (≈0,4-0,2). По мере удаления от границы прессования с понижением плотности корреляция r(px- 11 , pX) вовсе стремится к нулю, так как макроструктура материала приближается к начальной равновесной упаковке. Коэффициент корреляции r(px 1 , pX) , наоборот, стремится к 1, вследствие уменьшения влияния соседнего сечения х- 1 .

101, показывающие влияние величин рх- 11 и рх 1 на уровень р х2 ; также показано изменение относительной плотности р по сечению порошкового материала.

б)

Рис. 2. Изменение плотности и корреляции по сечению порошкового материала в начальной стадии прессования: а) начальная плотность 0,75, 1 1 =1, t2 =2; б) начальная плотность 0,25, 1 1 =12, t 2 =13; 1- р ; 2 - г(р х- 11 , рх) ; 3 - гр 1 , р х2 ) ; матрица размера 300*1200

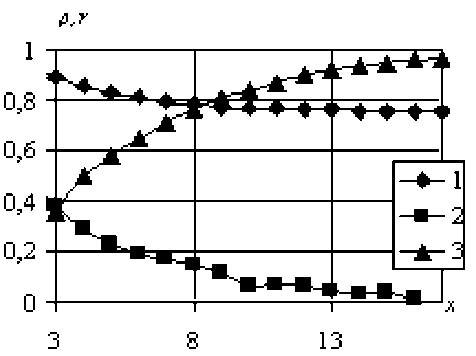

Как видно из графиков на рис. 2б при низкой начальной плотности характер изменения коэффициента корреляции г(рх- 11 , рХ) соответствует поведению локальной плотности вблизи границы прессования, где наблюдается уплотнения порошкового материала; причём корреляционная связь достаточно существенна (~0,8-0,6). По мере удаления от границы прессования с понижением плотности корреляция г(рх_ 11 , рХ) стремится к нулю, так как макроструктура материала также приближается к начальной равновесной упаковке. Коэффициент корреляции г(рх 1 , р Х 2) , наоборот, стремится к 1, также вследствие снижения влияния соседнего сечения х- 1 . Такие же закономерности, но более с четким проявлением можно наблюдать при больших значениях степени прессования порошковых материалов. На рис. 3 приведены коэффициенты корреляции локальной плотности слоев при шагах прессования 100-

б)

Рис. 3. Изменение плотности и корреляции по сечению порошкового материала при больших степенях прессования: а) начальная плотность 0,75, t 1 =100, t2 =101; б) начальная плотность 0,25, 1 1 =100, t 2 =101; 1- р ; 2 - r(px - 11 , рх 2 ) ; 3 - r(px 1 , р х2 ) ; матрица размера 300*1200

Как видно из графиков на рис 3 а при высокой начальной плотности вблизи границы прессования наблюдается несущественная корреляция г(рх-11, рх). Отсюда можно сделать вывод, что при прессовании реальных порошковых материалов, плотность которых всегда не меньше плотности исходной засыпки (стадия нестабильных и стабильных пространственных структур [4] с плотностью не более ~0,7-0,8), значение локальной плотности сечения, в основном, определяется только состоянием этого же сечения на предыдущем шаге прессования. Как видно из графиков на рис. 3б, для низкой начальной плотности характер изменения коэффициента корреляции r(ρx-11, ρx2) также соответствует поведению локальной плотности вблизи границы прессования; корреляционная связь достаточно существенна (≈0,8-0,6). По мере удаления от границы прессования с понижением плотности корреляция r(ρx-11, ρx2) стремится к нулю; в то же время коэффициент корреляции r(ρx1, ρx2) также возрастает до 1.

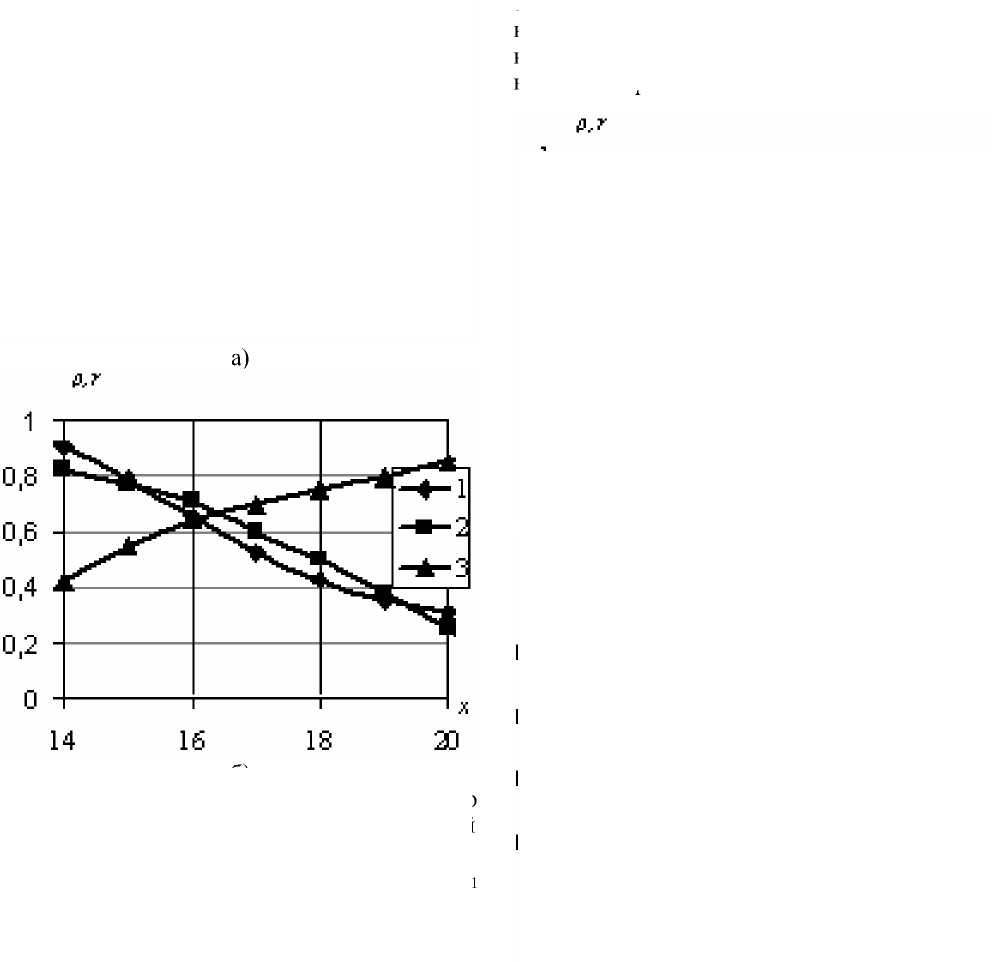

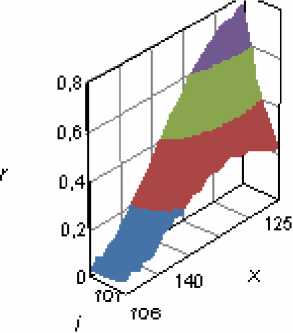

Экспериментальными исследованиями авторов ранее установлено, что существует корреляция локальной плотности различных слоев газотермического покрытия, которая исчезает на расстоянии порядка диаметра напыляемых частиц [11]. Актуальной становится задача выявления аналогичной корреляции между локальными плотностями слоёв прессованного порошкового материала, перпендикулярных направлению прессования. Для этого следует установить корреляцию локальной плотности соседних и близких слоев. Более четкие закономерности наблюдаются для случайной упаковки частиц с малой плотностью вблизи границы прессования; на рис. 4 показана корреляция r плотности столбца x матрицы, полученной на сотом шаге прессования, с плотностью столбца x+ 1 на i -м шаге прессования вблизи границы прессования, где i=101,102,103,104,105. Как видно из рисунка, влияние состояния сечения х матрицы на соседнее сечение практически исчезает после дальнейших пяти шагов прессования - падает с ≈0,8 до ≈0,2. Вдали от границы прессования корреляция несущественна с самого начала. В случае высокой начальной плотности (0,75) такая корреляция практически отсутствует уже на первом шаге (рис. 3,а график 2).

■ О ,6-0,8

О,4-0,6

■ О,2-0,4

■ 0-0,2

Рис. 4. Коэффициент корреляции r(ρ x- 1 100 , ρ xi ) локальной плотности соседних сечений порошкового материала вблизи границы прессования; матрица размера 300×1200; начальная плотность 0,25; t i =101 – 105

Выводы:

-

1. В начальной стадии прессования при высокой начальной плотности порошковых материалов практически отсутствует влияние локальной плотности столбца матрицы макроструктуры на локальную плотность соседнего столбца при последующих шагах прессования. Это влияние существенно только для низкой начальной плотности вблизи границы прессования, коэффициент корреляции ≈ 0,8-0,6.

-

2. Влияние текущего состояния столбца на его локальную плотность при следующем шаге прессования является существенным независимо от начальной плотности, коэффициент корреляции близок к 1.

Таким образом, локальная плотность столбца матрицы макроструктуры прессованных порошковых материалов практически определяется его состоянием на предыдущем шаге прессования.

Список литературы Статистическое моделирование корреляции локальной плотности макроструктуры при одностороннем прессовании порошковых материалов

- Друянов, Б.А. Математическое моделирование процессов обработки давлением металлических порошков и пористых тел/Б.А. Друянов, И.Д. Радомысельский, М.Б. Штерн//Порошковая металлургия. 1981. № 3. С. 6-11.

- Новофастовский, А.Л. Математическое моделирование процесса прессования порошков методом крупных частиц//Порошковая металлургия. 1989. № 12. С. 4-7.

- Феноменологические теории прессования порошков/М.Б. Штерн и др. -Киев.: Наук. думка, 1982. 140 с.

- Радомысельский, И.Д. Некоторые особенности уплотнения порошков на разных стадиях прессования/И.Д. Радомысельский, Н.И. Щербань//Порошковая металлургия. 1980. № 11. С. 12-19.

- Николаев, А.Н. Связь между давлением и плотностью прессовок из металлических порошков//Порошковая металлургия. 1975. № 6. С. 32-42.

- Рогозин, В.Д. Уравнение прессования порошков//Порошковая металлургия 1981. № 6. С. 28-31.

- Каминский, В.М. Двумерная стохастическая модель уплотнения порошковых материалов/В.М. Каминский, А.Н. Николенко, И.Я. Сидоренко//Порошковая металлургия. 1982. №2. С. 29-31.

- Николенко, А.Н. Анализ случайной упаковки идентичных частиц. Общая теория/А.Н. Николенко, М.С. Ковальченко//Порошковая металлургия. 1985. № 11. С. 38-41.

- Кадушников, Р.М. Геометрическое моделирование структуры полидисперсных материалов/Р.М. Кадушников, А.Р. Бекетов//Порошковая металлургия. 1989. № 10. С. 69-74.

- Гнедовец, А.Г. Модель формирования макроструктуры покрытий при плазменном напылении/А.Г. Гнедовец, В.И. Калита//Физика и химия обработки материалов. 2007. № 1. С. 30-39.

- Винокуров, Г.Г. Статистические подходы для описания формирования и изнашивания макроструктуры порошковых покрытий и материалов, полученных высокоэнергетическими методами/Г.Г. Винокуров, О.Н. Попов. -М.: Academia, 2009. 184 с.