Структура и свойства углеродных пленок, получаемых электронно-лучевым распылением в вакууме

Автор: Троицкий Андрей Александрович, Березин Владимир Михайлович, Лукашев Владимир Сергеевич

Рубрика: Физика

Статья в выпуске: 34 (293), 2012 года.

Бесплатный доступ

Были получены пленочные образцы распыленного в вакууме и осажденного на нагретую стеклянную подложку графита. С помощью атомно-силовой и электронной микроскопии исследована поверхность и элементный состав. Было измерено удельное поверхностное сопротивление пленок и найдена его зависимость от толщины пленки.

Графен, углерод, электронно-лучевое распыление, углеродные пленки, тонкие пленки

Короткий адрес: https://sciup.org/147158715

IDR: 147158715 | УДК: 539.234

Текст научной статьи Структура и свойства углеродных пленок, получаемых электронно-лучевым распылением в вакууме

Последнее два десятилетия ознаменовались быстрым темпом развития микроэлектроники, который можно наблюдать как в совершенствовании элементной, так и программной (логической) базы. Однако настоящий прогресс обнажил проблему, связанную, в первую очередь, с кремнием – главным материалом всех электронных устройств. Проблема заключается в том, что постепенное уменьшение размеров элементов в кристалле (сейчас технология производства подошла к рубежу 22–30 нм) приводит к ухудшению характеристик устройств, например, к увели- чению токов утечки в полевых транзисторах.

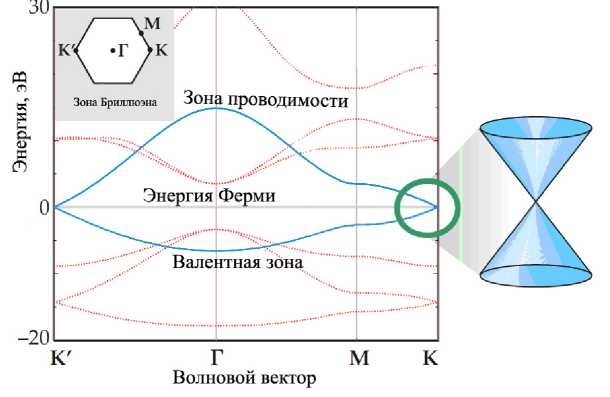

В качестве замены кремния как основного материала микро- и наноэлектроники рассматри- вается множество различных материалов и композитов, но самым привлекательным материалом считается графен. Графен представляет собой монослой кристаллического графита и состоит из атомов углерода, составляющих правильную гексагональную элементарную ячейку (рис. 1). Детальное теоретическое описание зонной структуры, проводимости, зоны Бриллюэна графита (и графена, в частности) было проведено в 1947 году [1], но сам материал был получен микромеха-ническим методом лишь в 2004 году, что дало мощнейший толчок изучению различных свойств и созданию всевозможных прототипных устройств на его основе [2].

Рис. 1. Структура графена

Основными замечательными свойствами этого материала являются высокая подвижность носителей заряда (при нормальных условиях в 10 раз больше чем в кремнии) [3], амбиполярный полевой эффект [4], баллистический транспорт при нормальных условиях [5], возможность изучения квантового эффекта Холла [6] и др. Однако с графеном не все так просто. Во-первых, вблизи границы зоны Бриллюэна закон дисперсии имеет линейную зависимость, а зона проводимости и валентная зона смыкаются в точке Дирака – таким образом, графен обладает нулевой запрещенной зоной (рис. 2) [7]. Отсутствие зазора между зонами может затруднить создание эффективных транзисторов на основе графена из-за невозможности переключения между состояниями 0 и 1. Во-вторых, производство одного слоя бездефектного графена большого размера еще

Троицкий А.А., Березин В.М., Структура и свойства углеродных пленок, Лукашев В.С. получаемых электронно-лучевым распылением в вакууме не отлажено. В-третьих, возникают сложности с выбором подходящей изолирующей подложки, а также переносом графена с поверхности проводящего металла на диэлектрик без нарушения размеров и структуры монослоя графена. Несмотря на эти и другие ограничения графен по- прежнему захватывает умы ученых.

Рис. 2. Зона Бриллюэна и закон дисперсии для графена

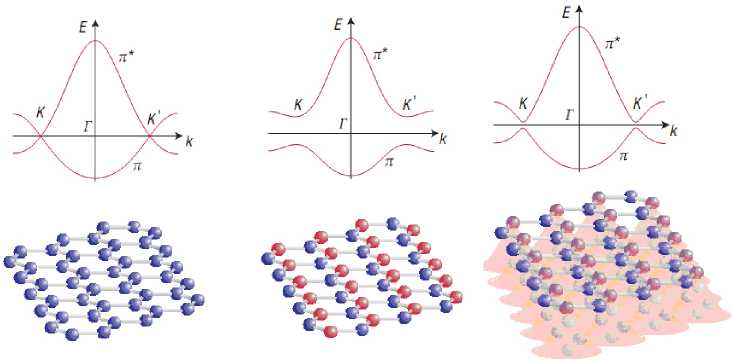

Возникновение запрещенной зоны было предсказано в двухслойном графене, а также в планарной системе графен/h-BN (рис. 3), однако экспериментально такого эффекта пока еще не обнаружено [8-10].

a) б) в)

Рис. 3. Закон дисперсии для: графена (a), h-BN (б) и эпитаксиальный графен на подложке (в)

Также появление запрещенной зоны из-за квантово-размерного эффекта наблюдается в графеновых нанолентах. При ширине ленты 20 нм запрещенная зона составляет 28 мэВ. При уменьшении ширины наноленты можно добиться большей ширины запрещённой зоны, поскольку она обратно пропорциональна ширине [11].

Сравнение методик получения графена

На данный момент существует несколько принципиально различных методов получения данного материала. Эти методы можно разделить на три большие группы:

-

1) механическое отшелушивание (расслоение) является наиболее распространённым методом для производства больших образцов с размером ~10 мкм, пригодных для транспортных и оптических измерений, в первое время механическое отщепление или отшелушивание было основным способом получения материала;

-

2) химические методы: отличаются большим процентом выхода материала, но малыми размерами плёнок ~10-100 нм;

Физика

-

3) эпитаксиальные методы и метод термического разложения SiC подложки, благодаря которым можно вырастить плёнки графена.

Развитие методик 2-й и 3-й групп привело к повышению интереса к графену и созданию всевозможных прототипных устройств на его основе. Например, уже сейчас есть прототипы интегральных схем (ИС) на графене, работающих на частоте до 10 ГГц при комнатной температуре (300–400 К). Площадь всей микросхемы вместе с контактными площадками составила менее 1 мм2, а работоспособность была проверена в заданном диапазоне [12].

В настоящее время не существует технологий эффективного получения графена. Самый большой лист графена, который удалось получить в лабораторных условиях, имеет прямоугольную форму с диагональю 20 см [13]. В свою очередь, для промышленного применения (например, в производстве сенсорных экранов) необходимо уметь получать графеновые листы больших линейных размеров.

Экспериментальная часть

Описание эксперимента

В данной статье предлагается еще один метод получения углеродных и графеноподобных пленок. Метод заключается в том, что углеродосодержащий источник (в нашем эксперименте использовались кристалл графита и спрессованный вспененный графит) распыляется в вакууме электронным пучком (electron beam evaporation) и осаждается на подложке. Конечно, в виду значительной площади формируемой пленки, шероховатости поверхности стекла и динамики режимов распыления сразу после напыления получить абсолютно однородную пленку не представляется возможным. Однако мы считаем, что при помощи более точной калибровки оборудования, последующей химической или другой обработки можно получить графеновые структуры достаточной площади для различных применений в наноэлектронике.

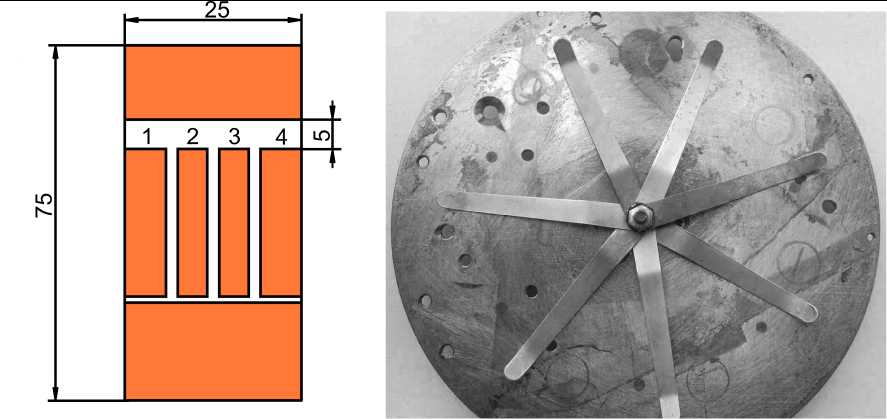

В нашем методе в верхней части камеры предварительно размещается стеклянная подложка (размерами 25х75мм), на которой находятся медные контакты. Контакты изготавливаются фотолитографическим способом, схема контактов показана на рис. 4, а . Цифрами 1–4 указаны места, в которые будет напыляться углерод. Данные контакты позволяют измерять электрическое сопротивление получаемых на стекле углеродных пленок (УП) непосредственно во время напыления ( in situ ). Результаты in situ измерения сопротивления очень интересны и важны для получения сверхтонких пленок – от одного до нескольких десятков слоев графена. Комбинируя напыление и процесс фотолитографии, вместо стеклянной поверхности можно получить металлический (например, никелевый) или диэлектрический (из оксидов кремния) подслой. Сверху над подложкой устанавливается малогабаритный электродвигатель, который двигает заслонку, тем самым открывая только необходимую площадь для напыления. При переходе от одной области к другой также происходит перемещение подвижного контакта для измерения сопротивления участка. Управление двигателем производится с помощью программы на персональном компьютере. Соединение и питание двигателя осуществляется по проводам через герметичный электроввод. В программе есть возможность задавать скорость движения заслонки и минимальный шаг движения. Таким образом, за один цикл откачки воздуха можно получить до 4 образцов с различной толщиной.

Распыление источника происходит при вакууме порядка 10–5–10–7 torr. Используемую подложку можно нагревать до температуры 500 °С. Нагрев подложки осуществляется инфракрасными лампами. Поток распыленного углерода направлен на подготовленную стеклянную подложку снизу вверх. Толщина получаемой пленки может быть измерена встроенным акустическим датчиком, скорость напыления рассчитывается контроллером. Регулирование скорости можно производить изменением тока или напряжения в луче или же заданием номинальной скорости в автоматическом режиме работы контроллера.

Сложности с in situ исследованиями заключаются в том, что стандартным фотолитографическим методом сложно создать контакты меньших размеров, что, безусловно, вносит погрешность в измеряемое значение сопротивления. Также при непосредственном измерении сопротивления необходимо учитывать, что при разгерметизации, охлаждении и возможной реконфигурации пленки ее сопротивление тоже изменится.

а ) б )

Рис. 4. Схема контактов на стеклянной подложке ( а ), расположение подложек при напылении за один технический процесс ( б )

Поэтому мы также провели измерение сопротивления пленок после их формирования. На монтируемой подложке были размещены 6 держателей под равным углом между собой (рис. 4, б ). Под каждый держатель ставится стекло (толщина 0,1 мм, 24х24 мм), под столиком монтируется металлический экран с круглым отверстием (диаметр 10 мм), через которое проходит поток распыляемого вещества. Переход от одного образца к другому осуществляется вручную при помощи поворота герметичного стержня, закрепленного к предметному столику.

Данная методика напыления позволяет получать унифицированные образцы с практически идентичными границами. Преимуществами методики являются: одинаковые параметры среды (температура подложки, вакуум, время нагрева), экономия временных и материальных ресурсов (объема используемой мишени), а также возможность получения пленок различной толщины.

Изучение полученных образцов

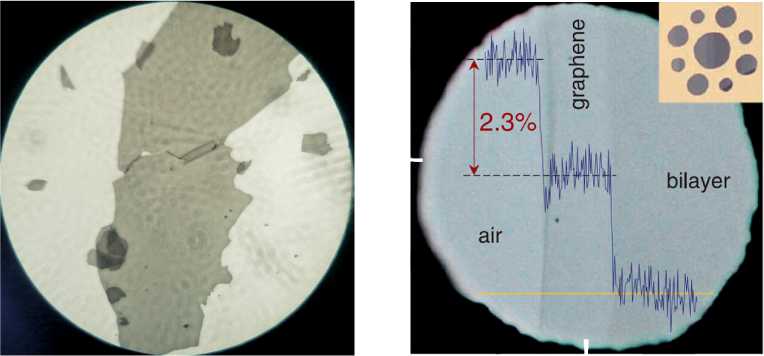

На рис. 5, а представлено увеличенное изображение одного из полученных образцов, структура которого нарушена иглой. Для сравнения на рис. 5, б представлено изображение однослойного и двухслойного графена. Светопроницаемость однослойного графена равна 97,7 %, тогда как для двухслойного она ниже на 2,3 % [13]. Из рис. 5, а видно, что получаемая пленка прозрачна, а при наложении нескольких слоев, как и для графена, проницаемость света уменьшается. Стоит отметить, что видимая на рисунке проницаемость света хуже, чем у указанных выше значений, следовательно, можно предположить, что получаемая пленка в несколько раз толще одного или двух слоев графена.

а ) б )

Рис. 5. Увеличенные изображения полученной УП ( а ) и графена ( б )

Физика

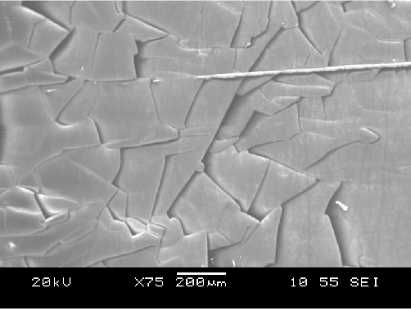

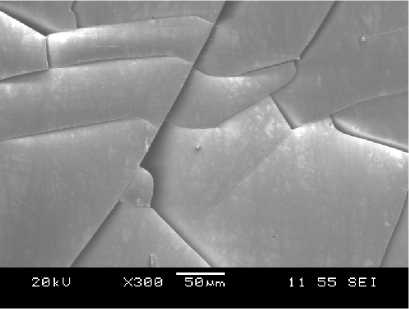

На рис. 6 представлены изображения, полученные на электронном микроскопе (JEOL JSM-6460 LV). На изображениях видно, что пленка состоит из множества плоских чешуек, которые накладываются друг на друга. Спектральный анализ данного участка пленки подтверждает наличие в спектре углерода и элементов стекла – Si и O2 и других (см. таблицу).

Рис. 6. Электронные изображения УП

Для получения больших и ровных образцов в дальнейшем необходимо изучить влияние температуры подложки, уровня вакуума и типа подложки, на которую напыляется материал.

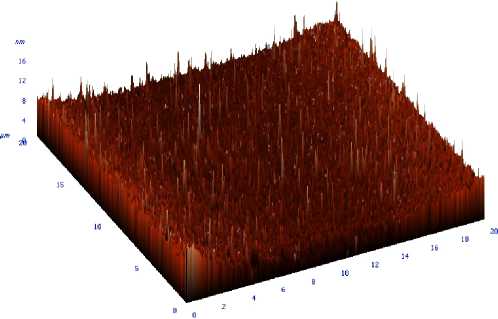

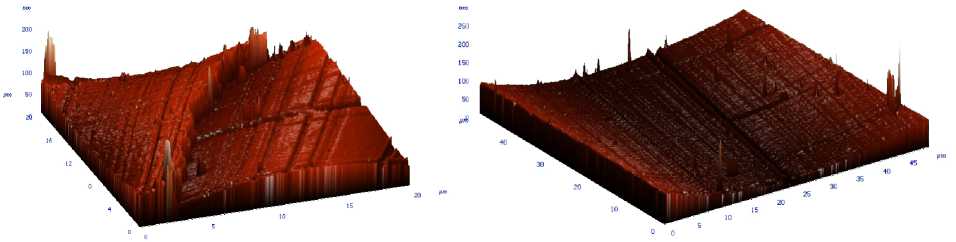

На рис. 7–8 представлены AFM-изображения трех углеродных пленок разной толщины (1–10 нм, 2–20 нм, 3–30 нм). Толщина измерялась акустическим датчиком толщины.

Из рисунков видно, что чем больше толщина напыляемой пленки, тем ровнее ее поверхность. Для пленки толщиной 10 нм отмечаются равномерные пики и перепады высоты, что может свидетельствовать о кристаллической структуре в пленке и формировании на ней различных зародышей. Относительно гладкая поверхность более толстых пленок, скорей всего, свидетельствует об аморфном состоянии, так как аморфные пленки имеют крайне низкую шероховатость [14]. В центре рис. 8, а видна граница раздела напыленного углерода и стекла. Можно отметить, что граница довольно ровная, без резких перепадов. На рис. 8, б также в центре можно увидеть след царапины от скальпеля, граница тоже ровная с небольшими выступами.

Элементный анализ пленки

|

Элемент |

C |

O |

Na |

Mg |

Al |

Si |

K |

Ca |

Итого |

|

Весовой % |

8,40 |

48,00 |

4,52 |

1,56 |

0,40 |

30,98 |

0,50 |

5,63 |

100,00 |

Исследования зависимости сопротивления

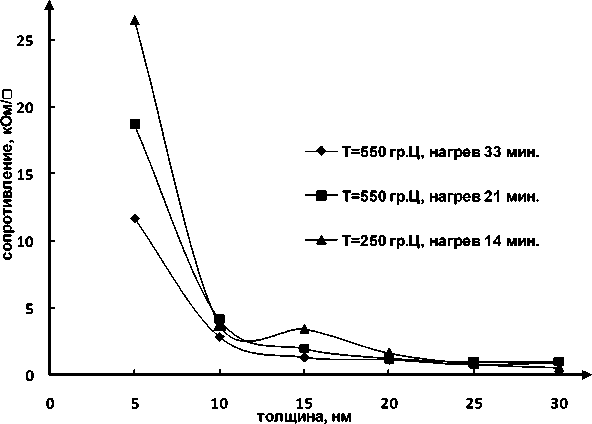

На рис. 9 представлены графики зависимости поверхностного сопротивления от толщины формируемой пленки. Толщина УП также измерялась акустическим датчиком толщины. Поверхностное сопротивление измерялось на цифровом измерителе удельного поверхностного сопротивления полупроводниковых материалов ИУС-3. Измерение производится четырехзондовым методом. Контактное устройство обеспечивает контактирование четырех контактов, расположенных на равных расстояниях друг от друга (1 ± 0,015 мм), с измеряемым образцом. Через 2 внешних контакта пропускается переменный ток, амплитуда которого зависит от выбранного диапазона (в пределах от 0,23 мкА до 23 мА). Ток создает в образце распределение потенциала, определяемое расстоянием между контактами, током внешних контактов и удельным поверхностным сопротивлением образца. В приборе производится определение отношения амплитуд напряжения, возникающего между внутренними контактами манипулятора и тока внешних контактов.

Троицкий А.А., Березин В.М., Лукашев В.С.

Рис. 7. AFM-изображение пленки, толщина 10 нм

а ) б )

Рис. 8. AFM-изображение пленок толщиной 20 ( а ) и 30 ( б ) нм

Из графика видно, что при различных режимах напыления сопротивление получаемых пленок одной толщины различается. Это может быть связано, во-первых, с температурой подложки (в работе [15] эта зависимость доказана), из-за которой процесс формирования слоя изменяется. Во-вторых, из-за возможной погрешности датчика толщины, вызванной различной степенью осаждения напыляемого углерода к стеклу и к мембране датчика.

Рис. 9. Зависимости сопротивления от толщины тонких УП

Заключение

В данной работе были изучены углеродные пленки, получаемые распылением графитсодер-жащей мишени. Анализ поверхности получаемых пленок показал, что при большой толщине пленки она имеет очень низкую шероховатость, в то время как у тонких пленок наблюдаются пики и неровности на поверхности, что может свидетельствовать о кристаллической структуре пленки.

Физика

Список литературы Структура и свойства углеродных пленок, получаемых электронно-лучевым распылением в вакууме

- Wallace P. R. The band theory of graphite/P.R. Wallace//Phys. Rev. -1947. -V. 71, № 9. -P. 622-634.

- Geim A.K. The rise of graphene/A.K. Geim, K.S. Novoselov//Nature Mater. -2007. -V. 6. -P. 183-191.

- Schwierz F. Graphene Transistors/F. Schwierz//Nature Nanotech. -2010. -V. 5. -P. 487-496.

- Field effect in epitaxial graphene on a silicon carbide substrate/Gong Gu, Shu Nie, R.M. Feenstra et al.//Appl. Phys. Lett. -2007. -Vol. 90. -P. 253507.

- Geim A.K. Graphene: Status and Prospects/A.K. Geim//Science. -2009. -V. 324. -P. 1530-1534.

- Williams J.R. Quantum Hall Effect in a Gate-Controlled p-n Junction of Graphene/JR. Williams, L. DiCarlo, C.M. Marcus//Science. -2007. -V. 317. -P. 638-641.

- Wafer-Scale Graphene Integrated Circuit./Yu-Ming Lin, Alberto Valdes-Garcia, Shu-Jen Han et al.//Science. -2011. -V. 332. -P. 1294-1297.

- Dean C.R. Boron nitride substrates for high-quality graphene electronics/C.R. Dean, A.F. Young, I. Eric//Nanotech. -2010. -V. 5. -P. 722-726.

- Novoselov K. Mind the Gap/K.S. Novoselov//Nature Mater. -2007. -V. 6. -P. 720-721.

- Usachov D. Quasifreestanding single-layer hexagonal boron nitride as a substrate for graphene synthesis/D. Usachov,V.K. Adamchuk//Phys. Rev. B -2010. -V. 82. -P. 075415.

- Zhihong Chen Graphene nano-ribbon electronics/Zhihong Chen, Yu-Ming Lin, Michael J. Rooks, Phaedon Avouris//Physica E: Low-dimensional Systems and Nanostructures, -2010. -V. 40. -Issue 2. -P. 228-232.

- Roll-to-roll production of 30-inch graphene films for transparent electrodes/S. Bae, H. Kim, Y. Lee et al.//Nature Nanotechnology. -2010. -Vol. 5. -C. 574-578.

- Nair R.R. Fine Structure Constant Defines Visual Transparency of Graphene/R.R. Nair, P. Blake, A.N. Grigorenko//Science. -2008. -V. 320. -P. 1308.

- Синельников Б.М. Моделирование процессов образования аморфных и кристаллических пленок углерода/Б.М. Синельников, В.А. Тарала//Материалы электрон. техники. -2010. -№ 1. -C. 32-40.

- Васильев В.А. Диффузионная модель роста и морфология поверхностей тонких пленок материалов/В.А. Васильев, П.С. Чернов//Нано-и микросистемная техника. -2011. -№ 11 -С. 11-16.