Структурообразование цементной матрицы с водоредуцирующей добавкой в условиях гидротермального синтеза

Автор: Толыпина Н.М., Хахалева Е.Н., Толыпин Д.А.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Строительные материалы и изделия (технические науки)

Статья в выпуске: 1 (92), 2024 года.

Бесплатный доступ

В статье излагаются результаты исследований, связанные с возможностью повышения прочности цементного камня на основе высокоосновных гидросиликатов кальция, синтезируемых в процессе автоклавной обработки, за счет снижения водоцементного отношения при помощи суперпластификаторов. Несмотря на то что камень автоклавного твердения на основе высокоосновных гидросиликатов кальция уступает по прочности низкоосновным, но позволяет улучшить показатели атмосферостойкости. Данный подход обусловлен тем, что действие добавок разжижителей в силикатных смесях усиливается по мере повышения основности, а образцы бетона на основе цементной матрицы, содержащей С2SH(А) в уплотненном состоянии, проявляют более высокую прочность. Показано, что снижение водоцементного отношения цементного теста на 20 % при помощи суперпластифкаторов (СП) повышает прочность при сжатии образцов цементного камня автоклавного твердения на 30 %, при этом рост прочности образцов аналогичного состава, твердевших 28 сут в нормальных условиях, не превысил 12 %. Отмечено, что прочность матрицы определяется не только формой и размером кристаллов высокоосновных гидратных фаз С2SH(А) и С2SH(С), но также степенью срастания и количеством контактов между ними.

Высокоосновные гидросиликаты, автоклавное твердение, прочность, микроструктура, суперпластификатор

Короткий адрес: https://sciup.org/142240218

IDR: 142240218 | УДК: 666.97.035.56 | DOI: 10.53980/24131997_2024_1_107

Текст научной статьи Структурообразование цементной матрицы с водоредуцирующей добавкой в условиях гидротермального синтеза

Портландцемент проявляет высокие технические свойства при нормальном твердении, при этом он не является хорошим сырьем для производства автоклавных материалов, так как продуктами автоклавного синтеза являются высокоосновные гидросиликаты со слабой прочностью. В работах [1–3] авторы считают, что это обусловлено низкой прочностью крупных пластинчатых или призматических кристаллогидратов высокоосновных гидросиликатов кальция, которые плохо срастаются, одновременно С 3 А дает слабую структуру твердения. Более высокую прочность дают материалы, изготовленные из сырьевой смеси с соотношением CaO:SiO 2 =1:1, что объясняется наличием фазы С/S = 0,9-1 [4 - 6], поэтому в изделиях автоклавного твердения вяжущим является тоберморит. Однако такие изделия отличаются повышенной усадкой и пониженной атмосферостойкостью (стойкостью к карбонизации, морозостойкость) [7 - 10]. Добиться улучшения показателей долговечности материалов, получаемых автоклавной обработкой, можно повышением основности гидросиликатов до 1,5 и выше, но за счет заметной потери прочности. Предпочтительным является сырье, обеспечивающее в процессе автоклавной обработки получение устойчивых при эксплуатации новообразований, что определяет надежность и долговечность зданий и сооружений.

При автоклавной обработке силикатных смесей выявлено, что сильно уплотненный образец, содержащий С 2 SH(А), имеет более высокую прочность, а эта же фаза в слабоуплотненном образце имеет прочность намного ниже [11–13]. Одним из эффективных способов повышения плотности цементных систем является использование добавок разжижителей, снижающих В/Ц, действие которых в силикатных смесях усиливается по мере повышения основности, что объясняется ростом числа положительно заряженных активных центров [14 - 16]. В этой связи целью работы является исследование возможности повышения прочности цементного камня автоклавного твердения на основе высокоосновных гидросиликатов кальция за счет водоредуцирующего действия суперпластификаторов.

Материалы и методы исследования

Для исследований в качестве вяжущего использовали портландцемент ЦЕМ I 42,5 Н ЗАО «Белгородский цемент» состава, %: С 3 S – 63,7, С 2 S – 13,8, С 4 АF – 12,7, С 3 А – 6,9; нормальная густота 27,5 %. В качестве мелкого заполнителя применяли кварцевый песок Нижне-ольшанского месторождения c cодержанием SiО 2 98,6 %; в качестве добавки разжижителя использовали суперпластификатор СП-1 на нафталинформальдегидной основе. Образцы размером 2,5 x 2,5 x 10 см изготавливали из цементного теста нормальной густоты и цементно-песчаного раствора (Ц:П=70:30 и 50:50) нормальной консистенции. После изготовления и предварительного твердения образцы пропаривали в автоклаве при t=200 ° С (р=1,2 МПа) по режиму 1,5+6+остывание. Прочность образцов при изгибе и сжатии определяли на гидравлическом прессе ПГМ-100МГ4. После пропаривания образцы испытывали на прочность при изгибе и сжатии, контрольные образцы аналогичного состава, твердевшие в нормальных условиях, испытывали после 28 сут твердения. Микроструктуру образцов исследовали с помощью растрового электрoнного микроскопа «TESCAN MIRA 3 LMU», фазовый состав исследовали на рентгеновском дифрактометре модели «ARL X’TRA. Thermo Fisher Scientific» на базе Центра выcoких технологий БГТУ им. В. Г. Шухова.

Результаты исследования и их обсуждение

Результаты экспериментальных исследований, отражающих влияние В/Ц на прочность портландцементных образцов автоклавного твердения, приведены в таблице. Снижение водоцементного отношения цементного теста на 20 % при помощи СП-1 способствовало росту прочности при сжатии образцов цементного камня гидротермального твердения на 30 %, при этом рост прочности образцов аналогичного состава, твердевших в нормальных условиях 28 сут составил 12 %. Полученные данные показали, что влияние на прочность оказывает не только форма кристаллов, но и их компактное расположение, при снижении В/Ц хорошо закристаллизованные высокоосновные гидросиликаты находятся в более уплотненном состоянии, в процессе гидротермального синтеза формируется больше кристаллических связей, роль которых возрастает при низких значениях В/Ц.

Таблица

Влияние В/Ц на прочность образцов в различных условиях твердения

|

№ |

Состав |

Автоклавирование |

Н.у., 28 сут |

||||||

|

ЦЕМ I |

Кв. песок |

Добавка |

В/Ц |

В/Т |

R изг , МПа |

R сж , МПа |

R изг , МПа |

R сж , МПа |

|

|

Режим автоклавирования 1,5+6+остывание t= 200 0 C, р=1,2 МПа |

|||||||||

|

1 |

100 % |

— |

— |

0,26 |

0,26 |

11,0 |

31,41 |

5,7 |

60,87 |

|

2 |

100 % |

— |

СП-1 0,6 % |

0,21 |

0,21 |

12,8 |

40,89 |

7,3 |

66,56 |

|

3 |

70 % |

30 % |

— |

0,29 |

0,2 |

8,3 |

26,47 |

7,2 |

58,13 |

|

4 |

70 % |

30 % |

СП-1 0,6 % |

0,23 |

0,16 |

11,4 |

47,9 |

9,4 |

63,86 |

|

5 |

50 % |

50 % |

— |

0,32 |

0,16 |

6,0 |

35,59 |

8,1 |

52,14 |

|

6 |

50 % |

50 % |

СП-1 0,6 % |

0,26 |

0,13 |

7,5 |

45,70 |

11,7 |

61,69 |

Полученные авторами результаты согласуются с данными зарубежных исследователей, утверждающими, что крупные хорошо закристаллизованные высокоосновные гидратные фазы приводят к снижению прочности [4], а для достижения максимальной прочности на сжатие рекомендуется поддерживать соотношение C/S в диапазоне 0,8–1,0 [5], при котором преимущественно образуется тоберморит. Однако вопрос о возможности повышения прочности цементной матрицы на основе высокоосновных гидросиликатов кальция гидротермального синтеза за счет водоредуцирующего действия добавок суперпластификаторов не рассматривался.

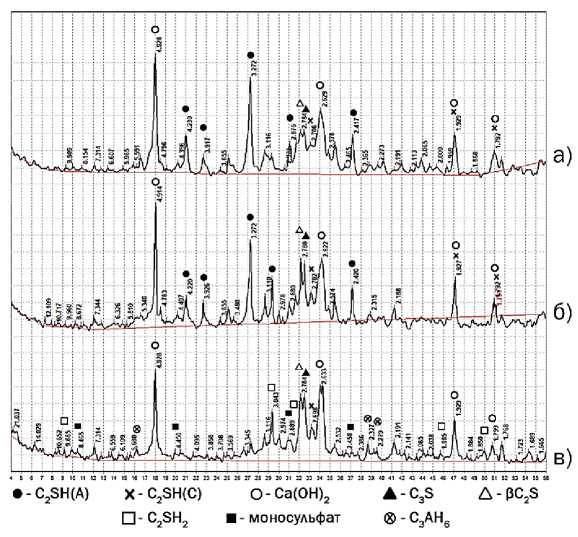

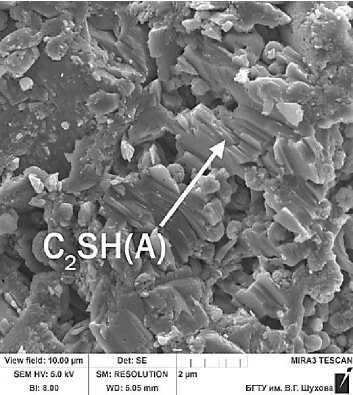

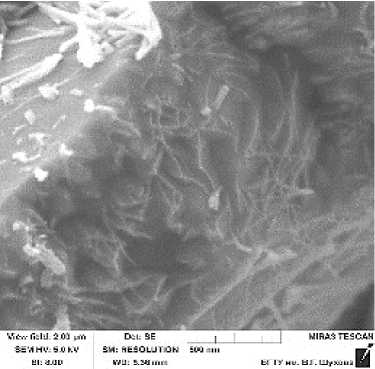

Исследования микроструктуры образцов цементного камня автоклавного твердения показали, что кристаллы С 2 SH(А) в виде пластинок или призматических кристаллов имели тенденцию к образованию агломератов, которые окружают округлые сферолитоподобные образования или тонкозернистая масса С 2 SH(С) (рис. 1).

Рисунок 1 - Микроструктура цементного камня после автоклавирования ( х 7000): а - цементный камень без СП, В/Ц=0,26; б - цементный камень с СП, В/Ц=0,21

б

На снимке (рис. 1 а), где показана структура цементного камня с В/Ц=0,26, видны крупные, плохо сросшиеся кристаллы С 2 SH(А), в то время как при пониженном В/Ц формировалась более компактная структура (рис. 1 б), снижался размер кристаллов и увеличивалось число контактов, что обусловливало повышение прочности. Это свидетельствует о влиянии 109

на прочность матрицы не только формы кристаллов С 2 SH(А) и С 2 SH(С), а также плотности упаковки, степени срастания и количества контактов между ними.

Приведенные данные микроморфологии кристаллических фаз находились в соответствии с опубликованными результатами зарубежных специалистов [6, 16–19], подтверждающих, что образование крупнокристаллических фаз в результате гидротермальных реакций в системе цемент – Н 2 О наблюдается при соотношении C/S более 1 [6, 8, 9].

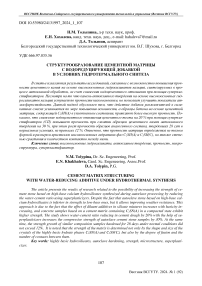

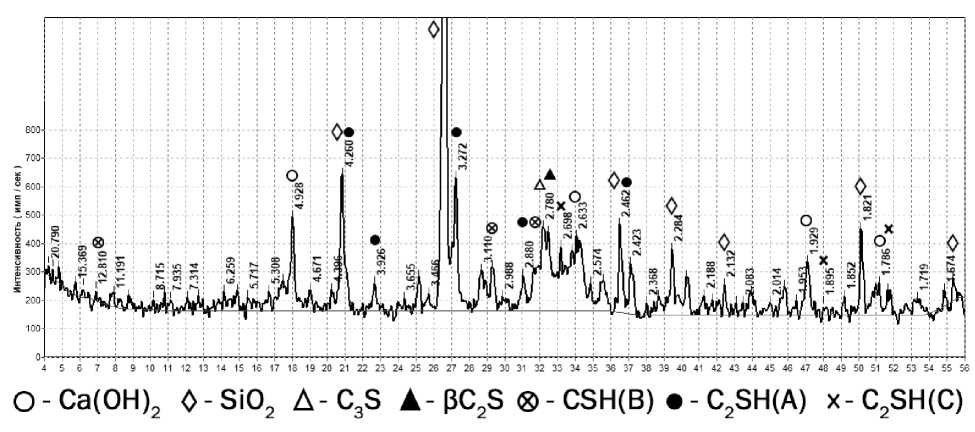

С помощью современного метода рентгенофазового анализа удалось проследить особенности фазового состава продуктов гидротермального синтеза в зависимости от степени снижения В/Ц. Цементирующее вещество образцов автоклавного твердения было представлено высокоосновными гидросиликатами кальция С 2 SH(А) и небольшим количеством С 2 SH(С), присутствуют портландит Са(ОН) 2 , негидратированные алит и белит (рис. 2).

Высокоосновные гидросиликаты идентифицировали по наиболее интенсивным линиям на рентгенограмме, соответствующие С 2 SH(А) – 4,22; 3,90; 3,54; 3,27; 2,87; 2,8 Å и С 2 SH(С) – 2,7; 1,897; 1,799 Å. На наличие портландита указывает существование характерных линий 4,93; 2,63; 1,93; 1,79 Å. Для алита характерно межплоскостное расстояние 2,776 Å, для белита 2,785 Å. Сравнительный анализ рентгенограмм позволил установить образование продуктов твердения в нормальных условиях, отличающихся от продуктов гидротермального синтеза по наиболее характерным линиям: С 2 SH 2 – 9,8; 3,07; 2,8 Å, С 3 АН 6 – 5,14; 2,30; 2,23; 2,04 Å, Са(ОН) 2 – 4,93; 2,63; 1,93; 1,79 Å, моносульфат – 8,92; 4,46; 3,99; 2,87, 2,45 Å, С 3 S – 2,776 Å и С 2 S – 2,785 Å.

Существенное изменение процессов гидротермального синтеза с образованием гидросиликатов кальция в цементном камне вызывает применение кварцевого песка. Экспериментальные данные показали, что в образцах автоклавного твердения на основе цементно-песчаных смесей составов Ц:П=70:30 и 50:50 снижение В/Ц на 20 и 19 % позволило увеличить прочность при изгибе на 37 и 25 %, а прочность при сжатии на 80 и 30 % соответственно. При этом у образцов аналогичного состава (70:30 и 50:50) нормального твердения при снижении В/Ц на 20 и 19 % прочность при изгибе увеличилась на 41 и 46 %, а прочность при сжатии на 9 и 17 % соответственно.

A-c3s д-рс2з ®-C3AH6

• -C2SH(A) X-C2SH(C) O-Ca(OH)2 □ -C2SH2 ■-моносульфат

-

- автоклавного твердения (В/Ц = 0,26); водного твердения (В/Ц = 0,21)

Рисунок 2 – Ренгенограмма цементного камня: а б - автоклавного твердения (В/Ц = 0,21); в

Полученные данные показали, что с вводом кварцевого песка прочность образцов автоклавного твердения незначительно возрастала, а прочность образцов нормального твердения снижалась, хотя в целом прочность последних оставалась выше приблизительно на 25 %. В растворах, твердевших в автоклаве с добавлением кварцевого песка, наблюдалось более тесное расположение кристаллических фаз при более низкой водопотребности (рис. 3).

а

Рисунок 3 - Микроструктура цементной матрицы раствора при В/Ц=0,22 (а), В/Ц=0,26 (б) ( х 6000)

б

Наряду с эффективным влиянием пониженного В/Ц на прочность образцов автоклавного твердения, одновременно протекали химические процессы на поверхности зерен заполнителя, что обеспечивало хороший контакт заполнитель - цементирующее вещество, что в итоге обеспечивало получение конгломерата высокой механической прочности. Прежде всего Са(ОН) 2 , выделяющийся при гидратации алита, в среде насыщенного пара при повышенной температуре вступал в химическое взаимодействие с кремнеземом, образуя гидросиликаты кальция (рис. 4). В нормальных условиях твердения в контактной зоне между поверхностью кварцевого песка и цементной матрицей наблюдался зазор наноразмерного уровня (рис. 4).

а

б

Рисунок 4 - Контактная зона между цементной матрицей и кварцевым песком ( х 6000): а - автоклавное твердение; б - нормальное твердение

Микрофотографии образцов, изготовленных из цементно-песчаного раствора, показали, что они состоят в основном из корродированных зерен кварца, окруженных беспорядочно расположенными образованиями гидросиликатов кальция (рис. 5).

Рисунок 5 - Зерно кварца с гидросиликатами кальция на поверхности ( х 6000)

С вводом кварцевого мелкого заполнителя 30 и 50 % происходили изменения процессов образования гидросиликатов кальция. Рентгенограммы показали, что в образцах цементнопесчаного раствора образовывались гидросиликаты различного состава, имелись негидрати-рованный клинкер и большое количество кварца (рис. 6).

Происходило образование как высокоосновных гидросиликатов кальция С 2 SH(А) – 4,22; 3,90; 3,54; 3,27; 2,87; 2,8 Å и С 2 SH(С) – 2,7; 1,897; 1,799 Å, так и низкоосновных СSH(В) в контактной зоне кварца с цементной матрицей, о чем свидетельствовало межплоскостное расстояние 12,5; 3,07; 2,8 Å. Наблюдалось снижение количества портландита по уменьшению интенсивности характерных линий Са(ОН) 2 – 4,93; 2,63; 1,93; 1,79 Å, присутствовал С 3 S – 2,776 Å и С 2 S – 2,785 Å. В результате физико-химических процессов на поверхности достигалось активное взаимодействие (сцепление) кварцевых зерен и цементирующей связки, что повышало прочность бетона наряду с формированием более плотной, а, следовательно, и более прочной цементирующей составляющей на основе высокоосновных гидросиликатов.

Рисунок 6 – Ренгенограмма образцов цементно-песчаного раствора (70:30) гидротермального твердения

Несмотря на большую роль процессов карбонизации при эксплуатации материалов и изделий из бетона автоклавного твердения, этим вопросам в последние десятилетия не уделялось должного внимания. В то же время специалисты утверждают [9, 11, 19], что тоберморит в процессе карбонизации при взаимодействии с атмосферным углекислым газом дает бóль-шую карбонизационную усадку, чем крупные призматические частицы гидросиликатов [9], что приводит к снижению долговечности, в том числе снижению прочности и морозостойкости, росту деформаций и снижению трещиностойкости [9, 11, 19]. Таким образом, проведенные исследования процессов структурообразования в зависимости от снижения водоцементного отношения при помощи добавок модификаторов, продемонстрировали определенные возможности для повышения долговечности силикатных автоклавных материалов.

Список литературы Структурообразование цементной матрицы с водоредуцирующей добавкой в условиях гидротермального синтеза

- Калоузек Д.Л. Гидротермальная обработка бетона при высоком давлении // Пятый международный конгресс по химии цемента. – М.: Стройиздат, 1973. – С. 358–371.

- Тейлор Х.Ф. Гидротермальные реакции в системе СаО – SiO2 – H2O и автоклавная обработка цементных и цементно-кремнеземистых продуктов // Труды Четвертого международного конгресса по химии цемента. – М.: Стройиздат, 1964. – С. 159–200.

- Кафтаева М.В., Рахимбаев Ш.М., Поспелова Е.А. Исследование фазового состава автоклавных ячеистых бетонов // Современные проблемы науки и образования. – 2013. – № 5. – С. 12.

- Thongtha A., Maneewan S., Punlek C. et al. Investigation of the compressive strength, time lags and decrement factors of AAC-lightweight concrete containing sugar sediment waste // Energy and Buildings. – 2014. – Vol. 84. – P. 516–525.

- Mostafa N.Y. Influence of air-cooled slag on physicochemical properties of autoclaved aerated concrete // Cement and Concrete Research. – 2005. – Vol. 35. – P. 1349–1357.

- Karakurt C. Kurama H., Topçu I.B. Utilization of natural zeolite in aerated concrete production // Cement and Concrete Composites. 2010. – Vol. 32. – P. 1–8.

- Бабков В.В., Самофеев Н.С., Чуйкин А.Е. Силикатный кирпич в наружных стенах зданий: анализ состояния, прогноз долговечности и способы ее повышения // Инженерно-строительный журнал. – 2011. – № 8 (26). – С. 35–40.

- Matsushita F., Aono Y., Shibata S. Calcium silicate structure and carbonation shrinkage of a tobermorite-based material // Cement and Concrete Research. – 2004. – Vol. 34. – P. 1251–1257.

- Matsushita F., Aono Y., Shibata S. Carbonation degree of autoclaved aerated concrete // Cement and Concrete Research. – 2000. – Vol. 30. – P. 1741–745.

- Kus H., Carlsson T. Microstructural investigations of naturally and artificially weathered autoclaved aerated concrete // Cement and Concrete Research. 2003. – Vol. 33. – P. 1423–1432.

- Hanecka K., Koronthalyova O., Msovsky P.M. The carbonation of autoclaved aerated concrete // Cement and Concrete Research. – 1997. – Vol. 27. – P. 589–599.

- Чернышов Е.М. Закономерности развития структуры автоклавных материалов // Строительные материалы. – 1992. – № 11. – С. 28–31.

- Рахимбаев Ш.М., Толыпина Н.М., Хахалева Е.Н. Влияние мелкого заполнителя из песка на эффективность действия добавок-разжижителей // Вестник СибАДИ. – 2016. – № 3 (49). – С. 74–79. DOI: 10.26518/2071-7296-2016-3(49)-74-79

- Kunchariyakun K., Asavapisit S., Sombatsompop K. Properties of autoclaved aerated concrete incorporating rice husk ash as partial replacement for fine aggregate // Cement and Concrete Composites. – 2015. – Vol. 55. – P. 11–16.

- Иванов А.А., Урханова Л.А., Лхасаранов С.А. и др. Исследование влияния тонкодисперсных добавок на свойства композиционных вяжущих для гидротехнического бетона // Вестник ВСГУТУ. – 2023. – № 2 (89). – С. 80–88. DOI 10.53980/24131997_2023_2_80.

- Hauser A., Eggenberger U., Mumenthaler T. Fly ash from cellulose industry as secondary raw material in autoclaved aerated concrete // Cement and Concrete Research. – 1999. – Vol. 29. – P. 297–302.

- Huang X.Y., Ni W., Cui W.H. et al. Preparation of autoclaved aerated concrete using copper tailings and blast furnace slag // Construction and Building Materials. – 2012. – Vol. 27. – P. 1–5.

- Isu N., Teramura S., Ishida H., Mitsuda T. Influence of quartz particle size on the chemical and mechanical properties of autoclaved aerated concrete (II) fracture toughness, strength and micropore // Cement and Concrete Research – 1995. – Vol. 25. – P. 249–254.

- Yang J.K., Shi Y.F., Yang X. et al. Durability of autoclaved construction materials of sewage sludgecementfly ash-furnace slag // Construction and Building Materials. – 2013. – Vol. 48. – P. 398–405.